1.本实用新型涉及压铸技术领域,尤其涉及一种用于压铸设备的自动上料装置。

背景技术:

2.压铸是一种利用高压强制将金属熔液压入形状复杂的金属模内的一种精密铸造法。压铸机就是用于压铸的机器,压铸机在压力作用下把熔融金属液压射到模具中冷却成型,开模后可以得到固体金属铸件。

3.传统的压铸机,采用人工往熔炉内上料的方式,由于人为因素的影响,无法控制加入料,加入过多原料,会导致熔炉内温度大幅下降,从而影响熔炉内温度的稳定性,而金属对温度的要求又很高,温度下降,必然会影响最终铸件产品的品质。

技术实现要素:

4.针对上述不足,本实用新型的目的在于提供一种用于压铸设备的自动上料装置,可实现自动上料功能,不但效率高,省人工,而且不会出现因加料过多而出现温度急剧下降现象,可保证熔炉内材料温度保持稳定,利于提高铸件品质。

5.本实用新型为达到上述目的所采用的技术方案是:

6.一种用于压铸设备的自动上料装置,其特征在于,包括一安装支架、设置于安装支架上的一y轴移动机构、架设于安装支架上且滑动设置于y轴移动机构上的一x轴移动机构、设置于x轴移动机构上的一z轴移动机构、连接于z轴移动机构的一原料夹取机构、及设置于熔炉内且与plc控制器电连接的一浮球液位计,其中,该x轴移动机构、y轴移动机构、z轴移动机构和原料夹取机构分别与plc控制器电连接。

7.作为本实用新型的进一步改进,所述原料夹取机构包括连接于z轴移动机构的一安装架、设置于安装架上且与plc控制器电连接的一夹料气缸、连接于夹料气缸的输出轴的一带动杆结构、及分别连接于安装架与带动杆结构的一夹料结构。

8.作为本实用新型的进一步改进,所述夹料结构包括分别转动连接于安装架上的一左夹料关节与一右夹料关节,该左夹料关节与右夹料关节通过一中心转轴交叉连接,该带动杆结构与中心转轴连接。

9.作为本实用新型的进一步改进,所述左夹料关节与右夹料关节结构相同,分别包括转动连接于安装架上的一上关节、转动连接于上关节的一下关节、及连接于下关节的一夹钩,该下关节主要由一上纵向关节杆、下纵向关节杆、及一体连接于上纵向关节杆与下纵向关节杆之间的一斜关节杆组成,该中心转轴插设于斜关节杆位置将左夹料关节与右夹料关节转动连接。

10.作为本实用新型的进一步改进,所述带动杆结构包括连接于夹料气缸的输出轴上的一连接块、及连接于连接块两端且分别连接于中心转轴的两根带动杆。

11.作为本实用新型的进一步改进,所述y轴移动机构包括设置于安装支架一端上且与plc控制器电连接的一y轴伺服电机、连接于y轴伺服电机输出轴上的一y轴主动轮、设置

于安装支架另一端上的一y轴从动轮、环绕于y轴主动轮与y轴从动轮外围的一y轴传动带、及设置于安装支架上且沿y轴传动带长度方向延伸的至少一y轴滑轨。

12.作为本实用新型的进一步改进,所述x轴移动机构包括通过至少一x轴滑块滑动设置于y轴滑轨上的一x轴基板、设置于x轴基板一端上且与plc控制器电连接的一x轴伺服电机、连接于x轴伺服电机输出轴上的一x轴主动轮、设置于x轴基板另一端上的一x轴从动轮、环绕于x轴主动轮与x轴从动轮外围的一x轴传动带、及设置于x轴基板上且沿x轴传动带长度方向延伸的至少一x轴滑轨,该x轴基板通过一x轴夹块连接于y轴传动带上。

13.作为本实用新型的进一步改进,所述z轴移动机构包括通过至少一z轴滑块滑动设置于x轴滑轨上的一z轴基板、设置于z轴基板上且与plc控制器电连接的一z轴伺服电缸、及连接于z轴伺服电缸的输出轴与原料夹取机构的安装架之间的一z轴驱动轴,该z轴基板通过一z轴夹块连接于x轴传动带上。

14.本实用新型的有益效果为:

15.(1)采用自动上料装置完成上料操作,由x轴移动机构、y轴移动机构与z轴移动机构分别带动原料夹取机构在x轴、y轴与z轴上移动,以便于原料夹取机构能将多支原料连续匀速上料至熔炉内,实现对不同位置原料进行定点抓取,并输送至熔炉内的目的,效率高,省人工,降低成本。

16.(2)在自动上料装置中,在上料动作进行之前,由浮球液位计实时感应熔炉内材料液位,浮球液位计将液位信息传递至plc控制器,再由plc控制器控制往熔炉内上料。具体的,当浮球液位计感应到熔炉内材料液位下降时,即可由plc控制器控制完成上料操作,液位下降多少,相应的就上料相应的材料,上料量恰到好处,使得熔炉内的材料液位维持到设定状态。由此,不会出现因加料过多而出现温度急剧下降现象,可保证熔炉内材料温度保持稳定,利于提高铸件品质。

17.(3)整机采用多个伺服机构对各动作进行精确控制,不但精确度高,而且,相对于普通油压马达动力源要一直开着才有电,存在动力消耗大的问题,伺服机构的电机在启动时才有电,动力消耗低,省电,减少人员,降低成本;同时,不会出现普通油压马达漏油、噪音大等现象。

18.上述是实用新型技术方案的概述,以下结合附图与具体实施方式,对本实用新型做进一步说明。

附图说明

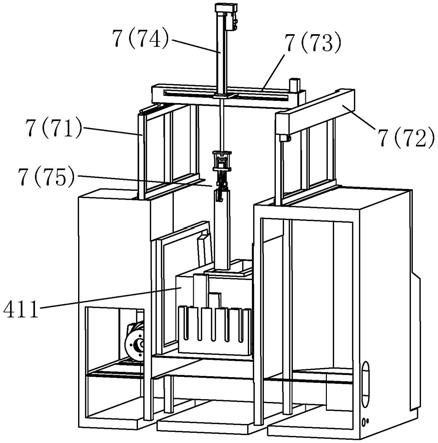

19.图1为本实用新型中自动上料装置的整体结构示意图;

20.图2为本实用新型中原料夹取机构的结构示意图;

21.图3为本实用新型中夹料结构的结构示意图;

22.图4为本实用新型中x轴移动机构、y轴移动机构与z轴移动机构相结合的结构示意图。

具体实施方式

23.为更进一步阐述本实用新型为达到预定目的所采取的技术手段及功效,以下结合附图及较佳实施例,对本实用新型的具体实施方式详细说明。

24.请参照图1,本实用新型实施例提供一种用于压铸设备的自动上料装置7,包括一安装支架71、设置于安装支架71上的一y轴移动机构72、架设于安装支架71上且滑动设置于y轴移动机构72上的一x轴移动机构73、设置于x轴移动机构73上的一z轴移动机构74、连接于z轴移动机构74的一原料夹取机构75、及设置于射料装置的熔炉411内且与plc控制器电连接的一浮球液位计,其中,该x轴移动机构73、y轴移动机构72、z轴移动机构74和原料夹取机构75分别与plc控制器电连接。由x轴移动机构73、y轴移动机构72与z轴移动机构74分别带动原料夹取机构75在x轴、y轴与z轴上移动,以便于原料夹取机构75能将多支原料连续匀速上料至熔炉411内,实现对不同位置原料进行定点抓取,并输送至熔炉411内的目的,效率高,省人工,降低成本。

25.在上料动作进行之前,由浮球液位计实时感应熔炉411内材料液位,浮球液位计将液位信息传递至plc控制器,再由plc控制器控制原料夹取机构75、x轴移动机构73、y轴移动机构72与x轴移动机构73发生动作,往熔炉411内上料。具体的,当浮球液位计感应到熔炉411内材料液位下降时,即可由plc控制器控制完成上料操作,液位下降多少,相应的就上料相应的材料,上料量恰到好处,使得熔炉411内的材料液位维持到设定状态。由此,不会出现因加料过多而出现温度急剧下降现象,可保证熔炉411内材料温度保持稳定,利于提高铸件品质。

26.具体的,如图2与图3所示,该原料夹取机构75包括连接于z轴移动机构74的一安装架751、设置于安装架751上且与plc控制器电连接的一夹料气缸752、连接于夹料气缸752的输出轴的一带动杆结构753、及分别连接于安装架751与带动杆结构753的一夹料结构754。具体的,该夹料结构754包括分别转动连接于安装架751上的一左夹料关节7541与一右夹料关节7542,该左夹料关节7541与右夹料关节7542通过一中心转轴7543交叉连接,该带动杆结构753与中心转轴7543连接。

27.在本实施例中,该左夹料关节7541与右夹料关节7542结构相同。下面以左夹料关节7541为例进行说明,该左夹料关节7541包括转动连接于安装架751上的一上关节75411、转动连接于上关节75411的一下关节75412、及连接于下关节75412的一夹钩75413,该下关节75412主要由一上纵向关节杆754121、下纵向关节杆754122、及一体连接于上纵向关节杆754121与下纵向关节杆754122之间的一斜关节杆754123组成,该中心转轴7543插设于斜关节杆754123位置将左夹料关节7541与右夹料关节7542转动连接。

28.在本实施例中,该带动杆结构753包括连接于夹料气缸752的输出轴上的一连接块7531、及连接于连接块7531两端且分别连接于中心转轴7543的两根带动杆7532。

29.在由夹料气缸752驱动带动杆结构753下移时,由带动杆结构753的两根带动杆7532带动中心转轴7543下移,则中心转轴7543对左夹料关节7541与右夹料关节7542同时施加向下的作用力,而由于左夹料关节7541与右夹料关节7542的上关节75411上端转动设置于安装架751上,则促使上关节75411连接下关节75412的端部向内摆动,即左夹料关节7541与右夹料关节7542的上关节75411下端部带动下关节75412的上纵向关节杆754121向内靠近,则左夹料关节7541与右夹料关节7542的下关节75412均以中心转轴7543为中心转动,由此,使得左夹料关节7541与右夹料关节7542的下关节75412的下纵向关节杆754122靠近,即左夹料关节7541与右夹料关节7542的夹钩75413靠近合拢,将原料夹住。

30.接着,由x轴移动机构73、y轴移动机构72与z轴移动机构74协同动作,将原料夹取

机构75上的原料移动至熔炉411内。

31.然后,由夹料气缸752驱动带动杆结构753上移,由带动杆结构753的两根带动杆7532带动中心转轴7543上移,则中心转轴7543对左夹料关节7541与右夹料关节7542同时施加向上的作用力,而由于左夹料关节7541与右夹料关节7542的上关节75411上端转动设置于安装架751上,则促使上关节75411连接下关节75412的端部向外摆动,即左夹料关节7541与右夹料关节7542的上关节75411下端部带动下关节75412的上纵向关节杆754121往外张开分离,则左夹料关节7541与右夹料关节7542的下关节75412均以中心转轴7543为中心转动,由此,使得左夹料关节7541与右夹料关节7542的下关节75412的下纵向关节杆754122分离开,即左夹料关节7541与右夹料关节7542的夹钩75413远离打开,将原料松开,原料放置到熔炉411内,完成上料操作。

32.在本实施例中,如图4所示,该y轴移动机构72包括设置于安装支架71一端上且与plc控制器电连接的一y轴伺服电机721、连接于y轴伺服电机721输出轴上的一y轴主动轮722、设置于安装支架71另一端上的一y轴从动轮723、环绕于y轴主动轮722与y轴从动轮723外围的一y轴传动带724、及设置于安装支架71上且沿y轴传动带724长度方向延伸的至少一y轴滑轨725。由y轴伺服电机721提供驱动力,配合y轴主动轮722与y轴从动轮723,驱动y轴传动带724在y轴上移动。

33.同时,该x轴移动机构73包括通过至少一x轴滑块730滑动设置于y轴滑轨725上的一x轴基板731、设置于x轴基板731一端上且与plc控制器电连接的一x轴伺服电机732、连接于x轴伺服电机732输出轴上的一x轴主动轮733、设置于x轴基板731另一端上的一x轴从动轮734、环绕于x轴主动轮733与x轴从动轮734外围的一x轴传动带735、及设置于x轴基板731上且沿x轴传动带735长度方向延伸的至少一x轴滑轨736,该x轴基板731通过一x轴夹块737连接于y轴传动带724上。由x轴伺服电机732提供驱动力,配合x轴主动轮733与x轴从动轮734,驱动x轴传动带735在x轴上移动。

34.由于x轴基板731通过x轴滑块730滑动设置于y轴滑轨725上,并通过x轴夹块737连接于y轴传动带724上,因此,由y轴移动机构72可带动x轴移动机构73、z轴移动机构74与原料夹取机构75整体在y轴方向上移动。

35.同时,该z轴移动机构74包括通过至少一z轴滑块740滑动设置于x轴滑轨736上的一z轴基板741、设置于z轴基板741上且与plc控制器电连接的一z轴伺服电缸742、及连接于z轴伺服电缸742的输出轴与原料夹取机构75的安装架751之间的一z轴驱动轴743,该z轴基板741通过一z轴夹块744连接于x轴传动带735上。由z轴伺服电缸742提供驱动力,驱动原料夹取机构75在z轴上移动。

36.由于z轴基板741通过z轴滑块740滑动设置于x轴滑轨736上,并通过z轴夹块744连接于x轴传动带735上,因此,由x轴移动机构73可带动z轴移动机构74与原料夹取机构75整体在x轴方向上移动。

37.在此需要说明的是,本实用新型公开的自动上料装置,是对具体结构进行改进,而对于具体的控制方式,并不是本实用新型的创新点。对于本实用新型中涉及到的浮球液位计、夹料气缸752、x轴伺服电机732、y轴伺服电机721、z轴伺服电缸742与plc控制器及其他部件,可以为通用标准件或本领域技术人员知晓的部件,其结构、原理及控制方式均为本领域技术人员通过技术手册得知或通过常规实验方法获知。

38.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故采用与本实用新型上述实施例相同或近似的技术特征,而得到的其他结构,均在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。