1.本发明涉及表面防护技术领域,特别涉及一种铜合金轴瓦材料的制备方法铜合金轴瓦材料。

背景技术:

2.目前在大功率高转速发动机里面应用的轴瓦材料,大部分是铜铅合金滑动轴承材料,铅含量一般为10~30%,不管是加工过程还是使用过程,都存在着环境污染的问题。因此轴瓦无铅化是一种必然趋势。

3.轴瓦是滑动轴承和轴接触的部分,一般采用巴氏合金、青铜、减摩合金等耐磨材料制成。目前主要的发动机铜基轴瓦材料的铅含量一般在10~30%,之所以铅含量这么高,是由于铅的软质使轴瓦具有良好减磨性、嵌藏性和顺应性;但是随着环保要求的提高,铅的使用慢慢受到了限制,轴瓦材料无铅化已经成为了业界的趋势。目前在国内市场上运用较多的无铅轴瓦材料是铜锡镍合金,该合金拥有较强的抗疲劳强度,配合相应的减磨涂层,能够很好的适应发动机高疲劳强度、耐磨性的要求。

4.目前铜合金轴瓦材料的主要制备方法离心浇铸法和粉末冶金烧结法。离心浇铸法制备出来的轴瓦,合金与基体的结合强度高,合金致密度高,但合金成分容易出现偏析,从而影响合金性能,耗能高且生产效率低;粉末冶金法,是目前普遍使用的轴瓦材料制备工艺,但由于粉末冶金方法的工艺缺陷,制得的工件合金致密度低,结合强度较低,在高功率发动机使用过程中容易出现合金疲劳脱落的情况。

技术实现要素:

5.有鉴如此,有必要针对现有技术存在的缺陷,提供一种致密度高,结合力好,生产效率高的铜合金轴瓦材料的制备方法。

6.为实现上述目的,本发明采用下述技术方案:

7.本发提供了一种铜合金轴瓦材料的制备方法,包括下述步骤:

8.提供一喷涂基体,并对所述喷涂基体进行喷砂处理;

9.采用冷气动力喷涂设备,将铜合金粉末喷涂沉积至所述喷涂基体表面,形成铜合金涂层,所述铜合金粉末包括sn、ni、si、p及cu,所述sn、ni、si、p的质量比为(0.5~10.0wt%):(0.05~10.0wt%):(0.02~1.0wt%):(0.02~1.0wt%),余量为cu;

10.对所述铜合金涂层表面进行磨抛处理,并在保护气氛下于400~1000℃温度下进行热处理,得到所述铜合金轴瓦材料。

11.在一些较佳的实施例中,还包括下述步骤:

12.将热处理后得到的所述铜合金轴瓦材料进行校平处理。

13.在一些较佳的实施例中,在将热处理后得到的所述铜合金轴瓦材料进行校平处理的步骤中,具体为将热处理得到的所述铜合金轴瓦材料使用校平机进行校平处理,得到所述铜合金轴瓦材料。

14.在一些较佳的实施例中,在提供一喷涂基体,并对所述喷涂基体进行喷砂处理的步骤中,具体为:

15.以低碳钢作为喷涂基体,使用氧化铝颗粒对所述喷涂基体进行喷砂处理,以除去所述喷涂基体表面的氧化皮或油污。

16.在一些较佳的实施例中,所述氧化铝颗粒的平均粒径为100~300μm,喷砂压力为0.5-1.2mp。

17.在一些较佳的实施例中,所述铜合金粉末的粒度为5~50μm,喷涂的气体为空气或氮气或氦气,或氮气和氦气的混合气,,喷涂气体压力为0.6~7.5mpa,气体温度为200~900℃,喷涂距离为10-50mm,喷枪嘴与喷涂基体成90

°

,喷涂厚度为0.50~4.00mm。

18.在一些较佳的实施例中,在对所述铜合金涂层表面进行磨抛处理,并在保护气氛下于400~1000℃温度下进行热处理,得到所述铜合金轴瓦材料的步骤中,所述保护气氛为氮气或氢气或氮氢混合气。

19.另外,本发明还提供了一种铜合金轴瓦材料,由所述的制备方法制备而得。

20.本发明采用上述技术方案的优点是:

21.本发明提供的铜合金轴瓦材料的制备方法,提供一喷涂基体,并对所述喷涂基体进行喷砂处理,采用冷气动力喷涂设备,将铜合金粉末喷涂沉积至所述喷涂基体表面,形成铜合金涂层,对所述铜合金涂层表面进行磨抛处理,并在保护气氛下于400~1000℃温度下进行热处理,得到所述铜合金轴瓦材料,本发明提供的铜合金轴瓦材料的制备方法,使用冷喷涂工艺制备轴瓦材料,冷喷涂制备的铜合金涂层致密度可以达到99.0%以上,结合力强,生产工艺简单,能够满足发动机高承载力的要求。

附图说明

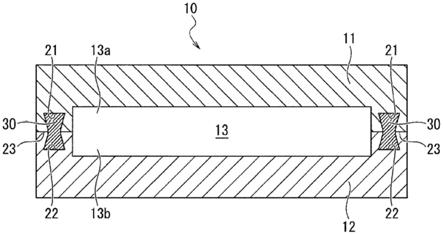

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

23.图1为本发明实施例提供的铜合金轴瓦材料的制备方法的步骤流程图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

25.请参阅图1,为本发明提供的一种铜合金轴瓦材料的制备方法的步骤流程图,包括下述步骤:

26.步骤s110:提供一喷涂基体,并对所述喷涂基体进行喷砂处理。

27.具体地,选择厚度为大于1.0mm的低碳钢作为喷涂基体,使用氧化铝颗粒对钢材基体进行喷砂处理,除去钢材表面的氧化皮、油污等;所采用的氧化铝的平均粒径为100~300μm,喷砂压力为0.5-1.2mpa。

28.步骤s120:采用冷气动力喷涂设备,将铜合金粉末喷涂沉积至所述喷涂基体表面,形成铜合金涂层。

29.具体地,所述铜合金粉末包括sn、ni、si、p及cu,所述sn、ni、si及p的质量比为(0.5~10.0wt%):(0.05~10.0wt%):(0.02~1.0wt%):(0.02~1.0wt%),余量为cu,杂质含量≤0.5%。

30.进一步地,粉末为气雾化球形粉,粉末粒度为5~50μm,喷涂气体为空气或氮气或氦气,或氮气和氦气的混合气,喷涂气体压力为0.6~7.5mpa,气体温度为200~900℃,喷涂距离为10-50mm,喷枪嘴与钢材基体成90

°

,喷涂厚度为0.50~4.00mm。

31.步骤s130:对所述铜合金涂层表面进行磨抛处理,并在保护气氛下于400~1000℃温度下进行热处理,得到所述铜合金轴瓦材料。

32.具体地,在混合保护气氛下进行热处理,保护气氛为氮气或氢气或氮氢混合气,热处理温度为400~1000℃,得到所述铜合金轴瓦材料。

33.可以理解,对喷涂后的材料进行热处理,降低涂层内部应力,保证涂层的抗疲劳强度。

34.本发明提供的所述的铜合金轴瓦材料的制备方法,还包括下述步骤:

35.步骤s140:将热处理后得到的所述铜合金轴瓦材料进行校平处理。

36.具体地,热处理后的所述铜合金轴瓦材料使用校平机进行校平处理,即得到所要求的铜合金轴瓦材料。

37.本发明提供的铜合金轴瓦材料的制备方法,提供一喷涂基体,并对所述喷涂基体进行喷砂处理,采用冷气动力喷涂设备,将铜合金粉末喷涂沉积至所述喷涂基体表面,形成铜合金涂层,对所述铜合金涂层表面进行磨抛处理,并在保护气氛下于400~1000℃温度下进行热处理,得到所述铜合金轴瓦材料,本发明提供的铜合金轴瓦材料的制备方法,使用冷喷涂工艺制备轴瓦材料,冷喷涂制备的铜合金涂层致密度可以达到99.0%以上,结合力强,生产工艺简单,能够满足发动机高承载力的要求。

38.以下结合具体实施例对本发明技术方案进行详细说明。

39.实施例1

40.(1)选择厚度为5.00mm低碳钢作为喷涂基体,喷涂前,使用氧化铝颗粒对钢材基体进行喷砂处理,除去钢材表面的氧化皮、油污等;所采用的氧化铝的平均粒径为300μm,喷砂压力为0.8mpa。

41.(2)采用冷气动力喷涂设备,将铜合金粉末喷涂沉积至钢材表面,形成铜合金涂层;铜合金粉末成分为sn:1.95wt%,ni:8.10wt%,si:0.04wt%,p:0.02wt%,杂质含量≤0.5%,cu余量,粉末为气雾化球形粉,粉末粒度为44~53μm,喷涂气体为氮气,喷涂气体压力为4.0mpa,气体温度为500℃,喷涂距离为30mm,喷枪嘴与钢材基体成90

°

,喷涂厚度为1.50mm。

42.(3)喷涂表面进行磨抛处理,在氢氮混合保护气氛下进行热处理,热处理温度为600℃,热处理时间60min。热处理后的材料使用校平机进行校平处理,即得到所要求的铜合金轴瓦材料。

43.实施例2

44.(1)选择厚度为12.00mm低碳钢作为喷涂基体,喷涂前,使用氧化铝颗粒对钢材基

体进行喷砂处理,除去钢材表面的氧化皮、油污等;所采用的氧化铝的平均粒径为300μm,喷砂压力为0.8mpa。

45.(2)采用冷气动力喷涂设备,将铜合金粉末喷涂沉积至钢材表面,形成铜合金涂层;铜合金粉末成分为sn:0.85wt%,ni:2.30wt%,si:0.20wt%,p:0.03wt%,杂质含量≤0.5%,cu余量,粉末为气雾化球形粉,粉末粒度为44~53μm,喷涂气体为氮气,喷涂气体压力为4.0mpa,气体温度为600℃,喷涂距离为30mm,喷枪嘴与钢材基体成90

°

,喷涂厚度为2.20mm。

46.(3)喷涂表面进行磨抛处理,在氢氮混合保护气氛下进行热处理,热处理温度为650℃,热处理时间120min。热处理后的材料使用校平机进行校平处理,即得到所要求的铜合金轴瓦材料。

47.实施例3

48.(1)选择厚度为8.00mm低碳钢作为喷涂基体,喷涂前,使用氧化铝颗粒对钢材基体进行喷砂处理,除去钢材表面的氧化皮、油污等;所采用的氧化铝的平均粒径为300μm,喷砂压力为0.8mpa。

49.(2)采用冷气动力喷涂设备,将铜合金粉末喷涂沉积至钢材表面,形成铜合金涂层;铜合金粉末成分为sn:7.10wt%,ni:0.05wt%,si:0.03wt%,p:0.30wt%,杂质含量≤0.5%,cu余量,粉末为气雾化球形粉,粉末粒度为44~53μm,喷涂气体为氮气,喷涂气体压力为4.0mpa,气体温度为500℃,喷涂距离为30mm,喷枪嘴与钢材基体成90

°

,喷涂厚度为1.20mm。

50.(3)喷涂表面进行磨抛处理,在氢氮混合保护气氛下进行热处理,热处理温度为600℃,热处理时间60min。热处理后的材料使用校平机进行校平处理,即得到所要求的铜合金轴瓦材料。

51.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

52.当然本发明的铜合金轴瓦材料的制备方法正极材料还可具有多种变换及改型,并不局限于上述实施方式的具体结构。总之,本发明的保护范围应包括那些对于本领域普通技术人员来说显而易见的变换或替代以及改型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。