1.本发明涉及氮化设备的技术领域,尤其是涉及一种真空离子氮化设备。

背景技术:

2.真空离子氮化设备是在真空容器中使含氮稀薄气体在直流电场中电离,正离子轰击金 属零件表面形成氮化层,以达到表面硬化的设备。

3.现有的真空离子氮化设备包括盖体和放置架,盖体盖设在放置架上,放置架用于放置需要被氮化的金属件;在该设备工作时,首先需要使用起吊设备将盖体向上吊起,使得放置架完全露出,之后再将需要氮化处理的金属件放置在放置架上,最后再将盖体重新盖回到放置架处,使得盖体将放置架完全盖住,此时即可开始对对金属件的表面进行氮化处理。

4.上述中的现有技术方案存在以下缺陷:该种真空离子氮化设备只有一个工位,在工作人员将金属件放置好之后,工作人员就处于闲置的状态,需要等待该真空离子氮化设备结束工作之后才可以将金属件取下、放上未被氮化的金属件,此种设计方式,造成了劳动力的闲置,金属件的氮化工作效率比较低下,而购买多台该种设备,则需要比较高的成本,故而有待改进。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的是提供一种真空离子氮化设备,其具有减少劳动力的浪费、提升氮化工作效率且加工成本较低的效果。

6.本发明的上述发明目的是通过以下技术方案得以实现的:一种真空离子氮化设备,包括:安装平台、氮化炉、支架、升降机构、平移机构以及控制部,氮化炉设置在安装平台上且设置有相邻的两个;支架活动设置在安装平台上且每个氮化炉处分别设置有一个;升降机构设置在支架上且每个支架上均设置有一个升降机构,升降机构用于升降氮化炉上的盖体;平移机构设置在安装平台上,平移机构也设置有两个且用于分别平移两个氮化炉上的盖体至控制部上方,控制部也设置在安装平台上且处于两个氮化炉之间,控制部可分别控制氮化炉上的盖体移动至自身的上方。

7.通过采用上述技术方案,安装平台的设置,为氮化炉、支架、升降机构、平移机构以及控制部提供了稳定的安装位置;氮化炉设置有两个,使得氮化工作在进行时,完全可以一个氮化炉处于工作状态,另外一个氮化炉处于放置金属件的状态,从而使得两个氮化炉可以交替进入工作状态,此时也就不易出现闲置劳动力的情况,减少了劳动力的浪费,大大提升了氮化工作的工作效率,并且因为两个两个氮化炉通过一个控制部进行控制,相比于直接购买两台氮化设备,此种方式更加节约成本;升降机构的设置,使得氮化炉可以向上升起,从而方便向炉内放置需要氮化的金属件;平移机构的设置,使得盖体可以被移动到控制部上方,此时盖体即使掉下也不易砸伤正在向放置架上放置金属件的工作人员,提升操作的安全性。

8.本发明在一较佳示例中可以进一步配置为,所述升降机构包括:滑块、连接组件以及第一驱动件,滑块竖向滑动设置在所述支架上;连接组件设置在所述盖体和滑块之间,连接组件用于连接盖体与滑块;第一驱动件固定设置在支架上且用于驱动滑块上下滑动。

9.通过采用上述技术方案,滑块与第一驱动件的设置,使得盖体可以被滑块带动实现升降的目的,而且相比于使用起吊设备从盖体的上端将盖体向上吊起,此种方式在升降盖体时,盖体不易发生晃动,会更加的稳定、更加的安全;连接组件的设置,将滑块与盖体连接起来,从而达到滑块上下移动时,盖体也能一起上下移动的目的。

10.本发明在一较佳示例中可以进一步配置为,所述连接组件包括连接钩和连接架,连接钩固定设置在滑块上,并且连接钩的弯折内侧朝向上方;连接架固定设置在所述盖体的外侧表面上;连接钩与连接架勾连。

11.通过采用上述技术方案,连接钩与连接架的设置,使得盖体与滑块不易出现在升降过程中相互脱离的情况,连接处会更加的牢固,大大提升了升降盖体时的安全性。

12.本发明在一较佳示例中可以进一步配置为,所述连接组件处于所述盖体外侧表面的上端;盖体外侧表面的下端与滑块之间还设置有用于盖体上升时保持竖直状态的平衡组件。

13.通过采用上述技术方案,平衡组件的设置,使得盖体的外侧表面上下两端均有支点,滑块在对盖体施加作用力时也会更加的平衡,盖体也不会因为只有连接组件处一个支点而出现向一侧歪斜的情况,使得起吊盖体时会更加的稳定安全。

14.本发明在一较佳示例中可以进一步配置为,所述平衡组件包括支撑件和受力件,支撑件固定设置在所述滑块的下端,受力件固定设置在所述盖体的外侧表面上;在滑块上升时,支撑件向上顶动受力件。

15.通过采用上述技术方案,支撑件与受力件的设置,有助于滑块将作用力传导至盖体的下端处,从而帮助滑块将盖体向上提起。

16.本发明在一较佳示例中可以进一步配置为,所述支架上还竖向固定设置有导向杆,导向杆穿过所述滑块且与滑块滑动连接。

17.通过采用上述技术方案,导向杆的设置,使得滑块上下滑动时可以沿着导向杆上下滑动,滑动时也就不易出现脱轨的情况,大大提升了滑块滑动的稳定性,而且因为滑块上下滑动时受到的作用力比较大,导向杆还可以起到分担滑块作用力的作用,使得滑块不易被损坏。

18.本发明在一较佳示例中可以进一步配置为,所述平移机构包括:滑轨、齿条、齿轮以及第二驱动件,滑轨水平固定设置在所述安装平台上;齿条水平固定设置在滑轨上;齿轮设置在第二驱动件上且被第二驱动件驱动转动,齿轮与齿条啮合;第二驱动件固定设置在所述支架上。

19.通过采用上述技术方案,滑轨的设置,使得支架在通过齿轮齿条滑动时可以沿着规定的路径滑动,不易出现脱轨的情况;齿轮与齿条的设置,使得支架可以在水平方向上进行滑动,方便将盖体运送至控制部的上方。

20.本发明在一较佳示例中可以进一步配置为,所述控制部上方设置有限位组件,限位组件用于限制所述盖体水平移动。

21.通过采用上述技术方案,限位组件的设置,使得盖体处于控制部上方时不易出现

水平方向上的移动,此时盖体也就不易离开控制部所在的范围,即使掉下也不易滚落到别处而砸伤人,进一步减少了意外安全事故的发生,有助于提升设备使用的安全性。

22.本发明在一较佳示例中可以进一步配置为,所述限位组件包括:支撑盘、限位杆以及复位弹簧,支撑盘活动设置在所述控制部上表面处且用于承载所述盖体;限位杆竖向固定设置在控制部上,并且限位杆上端穿过支撑盘且与支撑盘滑动连接,限位杆间隔设置有多根,在盖体处于支撑盘上时,盖体下端处于多根限位杆之间;复位弹簧固定设置在支撑盘与控制部之间,复位弹簧上端与支撑盘下表面固定连接,复位弹簧下端与控制部上表面固定连接。

23.通过采用上述技术方案,支撑盘的设置,为盖体提供了放置的位置,使得盖体可以被放置在安装盘上,此时盖体也就不需要保持悬空的状态处于控制部的上方,降低了升降机构的压力,减缓了升降机构的磨损速度,有助于提升升降机构的使用寿命;限位杆的设置,使得盖体处于支撑盘上时不易发生水平方向上的移动,盖体也就更加不易从控制部上掉落;复位弹簧的设置,在盖体还未被放置在支撑盘上时,限位杆就可以被支撑盘盖住,此时盖体在放置在支撑盘上时也就不易受到限位杆的影响。

24.本发明在一较佳示例中可以进一步配置为,在复位弹簧处于自然状态时,所述限位杆上端端面处的高度高于所述支撑盘上侧表面处的高度;限位杆上端的端部处还转动设置有引导轮,在盖体与支撑盘上侧表面抵接时,引导轮轴侧表面与盖体的外侧表面抵接。

25.通过采用上述技术方案,限位杆上端端面处的高度高于支撑盘上侧表面处的高度,使得支撑盘上下滑动时不易脱离限位杆,提升了支撑盘上下滑动时的稳定性;引导轮的设置,使得盖体向下放置在支撑盘的过程中可以被引导轮引导放置至正确位置,盖体不易出现被垫在限位杆上端端部处的情况,提升了盖体放置时的顺畅度以及便捷性。

26.综上所述,本发明包括以下至少一种有益技术效果:氮化炉设置两个,完全可以让一个氮化炉处于工作状态,另一个氮化炉处于更换金属件的状态,此种设计方式大大提升了氮化工作的工作效率,使得劳动力不易出现闲置的情况,而且一个控制部控制两个氮化炉,相比于购买两台氮化炉的方式,此种方式无疑会更加的节省成本,升降机构的设置,一方面方便更换金属件,另一方面还使得盖体不会停留在放置架上,在工作人员更换金属件时也就会更加的安全;滑块与第一驱动件的设置,使得盖体可以被滑块带动实现升降的目的,而且相比于使用起吊设备从盖体的上端将盖体向上吊起,此种方式在升降盖体时,盖体不易发生晃动,会更加的稳定、更加的安全;连接组件的设置,将滑块与盖体连接起来,从而达到滑块上下移动时,盖体也能一起上下移动的目的。

附图说明

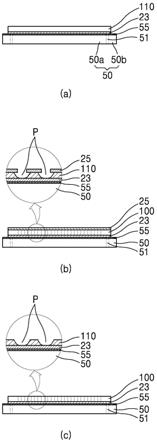

27.图1是本发明中实施例一的整体结构示意图。

28.图2是本发明实施例一的后侧结构示意图。

29.图3是图2中a部分的局部放大示意图。

30.图4是本发明中实施例一的局部爆炸结构示意图。

31.图5是本发明中实施例二的整体结构示意图。

32.图中,1、安装平台;2、氮化炉;21、盖体;22、放置架;3、支架;31、竖杆;311、长孔;

3111、导向杆;32、固定板;321、方形框;3211、滚动轮;4、升降机构;41、滑块;411、圆杆;412、连接板;42、连接组件;421、连接钩;422、连接架;4221、支撑板;4222、连接杆;43、第一驱动件;431、挂钩;5、平移机构;51、滑轨;511、滑槽;5111、引导槽;52、齿条;53、齿轮;54、第二驱动件;6、控制部;7、平衡组件;71、支撑件;72、受力件;8、限位组件;81、支撑盘;82、限位杆;821、引导轮;83、复位弹簧。

具体实施方式

33.以下结合附图对本发明作进一步详细说明。

34.实施例一,参照图1,为本发明公开的一种真空离子氮化设备,包括:安装平台1、氮化炉2、支架3、升降机构4、平移机构5以及控制部6,氮化炉2设置在安装平台1上且设置有相邻的两个;支架3活动设置在安装平台1上且每个氮化炉2处分别设置有一个;升降机构4设置在支架3上且每个支架3上均设置有一个升降机构4,升降机构4用于升降氮化炉2上的盖体21;平移机构5设置在安装平台1上,平移机构5也设置有两个且用于分别平移两个氮化炉2上的盖体21至控制部6上方,控制部6也设置在安装平台1上且处于两个氮化炉2之间,控制部6可分别控制氮化炉2上的盖体21移动至自身的上方。

35.参照图1,其中,氮化炉2的盖体21呈圆管形且上端封闭,氮化炉2还包括放置架22,放置架22设置在安装平台1上且被盖体21盖住,放置架22用于放置需要被氮化处理的金属件。

36.参照图1,支架3为不锈钢材质,支架3包括竖杆31和两组固定板32,竖杆31呈长方体形状,竖杆31上开设有截面呈长方形的长孔311;两组固定板32分别处于竖杆31的上下两端靠近端部处且均通过螺栓进行固定,每组固定板32的数量为两块,每组中的两块固定板32相对于竖杆31对称。

37.参照图2与图3,升降机构4包括:滑块41、连接组件42以及第一驱动件43,滑块41竖向滑动设置在竖杆31的长孔311中,滑块41呈长方体形状;连接组件42设置在盖体21和滑块41之间,连接组件42用于连接盖体21与滑块41;第一驱动件43通过螺栓固定在竖杆31上端的固定板32上且用于驱动滑块41上下滑动,第一驱动件43处于竖杆31远离盖体21一侧,第一驱动件43为电动葫芦,第一驱动件43上的挂钩431向下勾住滑块41的下端,在滑块41下端远离盖体21一侧表面上设置有一根圆杆411,圆杆411两端分别通过螺栓固定在一块连接板412上,连接板412远离圆杆411一端焊接在滑块41上,挂钩431钩在圆杆411上,此时第一驱动件43通过挂钩431就可以拉动滑块41上下滑动。

38.参照图1与图2,连接组件42处于盖体21外侧表面上端与滑块41之间,连接组件42为不锈钢材质,连接组件42包括连接钩421和连接架422,连接钩421焊接在滑块41靠近盖体21一侧的表面上,并且连接钩421的弯折内侧朝向上方;连接架422焊接在盖体21的外侧表面上,连接架422包括两块相互平行的支撑板4221和一根连接杆4222,支撑板4221一端与盖体21外侧表面焊接,连接杆4222处于两块支撑板4221之间,并且连接杆4222两端分别通过螺栓与支撑板4221固定连接;连接钩421与连接架422上的连接杆4222勾连,从而使得滑块41与盖体21连接起来。

39.参照图1,为了保持盖体21升降时的平衡,在盖体21外侧表面的下端与滑块41之间还设置有用于盖体21上升时保持竖直状态的平衡组件7,使得盖体21升降时有上下两个支

点,盖体21也就不易朝一侧倾斜。

40.参照图1与图2,平衡组件7包括支撑件71和受力件72,支撑件71为一块l形板钢板,支撑件71通过螺栓固定在滑块41的下端,受力件72为一个呈长方体形状的方块,受力件72焊接在盖体21的外侧表面上;在滑块41上升时,支撑件71呈水平状态的一端向上顶动受力件72下侧表面,使得盖体21被向上顶动;此时再配合连接组件42,盖体21上下两端也就不易出现倾斜的情况。

41.参照图4,为了使得滑块41滑动时能够更加的稳定,在竖杆31的长孔311中设置有导向杆3111,导向杆3111呈圆柱形且为不锈钢材质,导向杆3111上下两端均通过螺栓与竖杆31连接,导向杆3111穿过滑块41且与滑块41滑动连接,滑块41上开设有穿孔供导向杆3111穿过,并且导向杆3111的轴侧表面与穿孔的侧壁抵接。

42.参照图3,平移机构5包括:滑轨51、齿条52、齿轮53以及第二驱动件54,滑轨51通过螺栓水平固定在安装平台1的后侧,滑轨51上表面开设有滑槽511,竖杆31下端处于滑槽511中,并且处于竖杆31下端的固定板32也滑动于滑槽511中。

43.参照图3与图4,固定板32处于滑槽511中位置处还焊接有一个方形框321,方形框321将竖杆31下端以及固定板32下端垫起,方形框321为不锈钢材质,方形框321靠近盖体21(参照图2)一侧以及远离盖体21(参照图2)一侧各转动设置有一个滚动轮3211,滑槽511靠近盖体21(参照图2)一侧表面以及远离盖体21(参照图2)一侧的表面上各开设有一道引导槽5111,引导槽5111的长度方向与滑槽511的长度方向相同,两个滚动轮3211分别对应处于两个引导槽5111中,此时方形框321也已经被滚动轮3211垫起;齿条52通过螺栓水平固定在滑轨51上;齿轮53设置在第二驱动件54上且被第二驱动件54驱动转动,齿轮53与齿条52啮合;第二驱动件54为电机,第二驱动件54通过螺栓固定在支架3上。

44.参照图3与图4,在第二驱动件54启动后,齿轮53就会跟随转动,从而带动支架3在滑轨51上滑动,同时,处于引导槽5111中的滚动轮3211也会在引导槽5111中滚动;滚动轮3211的设置,将方形框321支撑起来,使得方形框321与滑槽511底部之间的滑动摩擦转变为滚动摩擦,有助于支架3在滑轨51上顺畅的滑动。

45.本实施例的实施原理为:在需要向一个氮化炉2中放置金属件时,首先需要启动第一驱动件43,第一驱动件43将滑块41向上吊起,使得滑块41向上滑动,从而将盖体21向上抬起,直至盖体21下端端部的高度大于放置架22上端端部的高度,此时第二驱动件54启动,第二驱动件54通过齿轮53与齿条52的作用,使得支架3在滑轨51上进行水平移动,从而将盖体21移动至控制部6上方,并且放置在控制部6上,此时工作人员就可以在放置架22上放置需要被氮化处理的金属件;在金属件放置好之后,再通过平移机构5以及升降机构4将盖体21盖回至放置架22处,开始金属件的氮化处理;两个氮化炉2的设计,使得两个氮化炉2可以交替进行工作,保持了氮化处理工作的持续进行,提升了生产的效率。

46.实施例二,参照图5,与实施例一的不同之处在于在控制部6上方设置有一个限位组件8,限位组件8用于限制盖体21水平移动,使得放置在控制部6上的盖体21不易从控制部6上掉下来,降低了出现安全事故的概率。

47.参照图5,限位组件8包括:支撑盘81、限位杆82以及复位弹簧83,支撑盘81呈圆盘形且为不锈钢材质,支撑盘81活动设置在控制部6上表面处且用于承载盖体21;限位杆82呈圆柱形且为不锈钢材质,限位杆82通过螺栓竖向固定在控制部6上表面处,并且限位杆82上

端穿过支撑盘81且与支撑盘81滑动连接,支撑盘81上开设有供限位杆82穿过的通孔,限位杆82的轴侧表面与通孔的侧表面抵接,限位杆82间隔设置有多根,在本实施例中限位杆82设置有三根,三根支撑杆呈等边三角形分布,在盖体21处于支撑盘81上时,盖体21下端处于多根限位杆82之间,使得盖体21被限位杆82阻碍,不易发生水平方向上的移动;复位弹簧83固定设置在支撑盘81与控制部6之间,复位弹簧83上端与支撑盘81下表面焊接,复位弹簧83下端与控制部6上表面焊接,控制部6外表面为一层不锈钢外壳。

48.参照图5,在复位弹簧83处于自然状态时,限位杆82上端端面处的高度高于支撑盘81上侧表面处的高度;限位杆82上端的端部处还转动设置有引导轮821,在盖体21与支撑盘81上侧表面抵接时,引导轮821轴侧表面与盖体21的外侧表面抵接。

49.本实施例的实施原理为:在盖体21从上到下放置在支撑盘81上后,首先盖体21外侧表面的下端会接触到引导轮821的轴侧表面,然后盖体21下端端面会与支撑盘81的上表面接触,使得支撑盘81上表面受到向下的压力,支撑盘81会沿着限位杆82向下滑动,相对的,限位杆82也就会向上露出,待盖体21放好后,限位杆82就会阻碍盖体21的水平移动,此时盖体21也就不易离开控制部6上表面,自然盖体21也就不易出现掉下控制部6砸伤人的情况,大大提升了生产的安全性。

50.本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。