1.本发明涉及一种玻璃纤维拉丝系统电动分束器移动控制装置及方法,属于玻璃纤维生产技术领域。

背景技术:

2.玻璃纤维拉丝系统电动分束器移动控制装置,行业内简称为tss装置,本装置是玻璃纤维拉丝工艺线上的重要设备之一,它位于拉丝机上方,与拉丝机同时启动,在上车及换向时能协助从二层丝束到一层拉丝机工艺线上的玻璃纤维换向及上车时不断飞,在正常拉丝时将丝束里外里外往复启动按一定工艺速度均匀的协助排列在机头上;目前国内外分束器控制装置都是使用的传统的压缩空气能源气缸。存在以下问题:

3.(1)三次能源

‑

压缩空气作为动力源能源利用率低,气动形式的位移速率无法控制。

4.(2)汽缸长期在潮湿、毛丝多的环境中使用,寿命短(一般2年左右进入大修期),设备附件维护成本大;且由于气缸的损坏导致的漏气使运行成本大大上升。

5.(3)气动滑塞速率控制精度不高,位置与速度不可调节,且容易出现工艺排线往复不同步的现象,照成断头飞丝,降低生产效率。因此,一种在动力来源形式、机械结构、工艺逻辑动作、移动方式、精确控制过程等进行了一系列适应性创造改进的新型的分束器移动控制装置成为目前的迫切需求。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种玻璃纤维拉丝系统电动分束器移动控制装置及方法,解决了现有技术中出现的问题。

7.本发明所述的一种玻璃纤维拉丝系统电动分束器移动控制装置,包括壳体,壳体的内部设有传动链条和导向杆,导向杆位于传动链条的左右两侧,传动链条的端部连接有主动链轮,主动链轮连接有电机,电机带动主动链轮,从而带动传动链条实现传动,传动链条的外部连接有负载连接架,负载连接架上用于放置拉丝机分束器,壳体的下端设有位置传感器,位置传感器连接有控制器,控制器电气连接拉丝机控制系统。

8.所述的电机连接有减速机,用于调节速度。

9.所述的传动链条的端部还连接有从动链轮。

10.所述的壳体的下方设有固定块,与下方设备进行连接;

11.所述的位置传感器通过电缆连接控制器,控制器的外部设有控制箱。

12.所述的控制器采用plc控制器并与下方设备进行通信。

13.本发明所述的玻璃纤维拉丝系统电动分束器移动控制方法,包括以下步骤:

14.步骤一:工艺线启动,分束器移动控制装置与拉丝机自检,同时启动,分束器移动控制装置通过位置传感器自检到换向引丝位置ⅰ,等待下行信号;

15.步骤二:通过通信线缆得到下行信号后,配合下方设备拉丝机推丝杆收回的同时

电机运行,带动分束器移动控制装置到工艺定点拉丝往复位置ⅱ,电机停止稳定运行;

16.步骤三:通过一定工艺时间后,跟随拉丝机往复排线满筒后,设备控制器得到换向或停机信号后,电机翻转通过传动链条传动带动负载连接架上行至换向引丝位置ⅰ,循环往复连续作业;同时通过通信线缆与拉丝工艺通信,调整速度,位置达到最佳工艺。

17.本发明与现有技术相比,具有如下有益效果:

18.本发明所述的玻璃纤维拉丝系统电动分束器移动控制装置及方法,根据拉丝工艺要求,与下方拉丝机配合用电动链条传动形式替代压缩空气作为动力源的气缸形式,杜绝使用三次能源;使用安全电源带动电机完成任务;控制改善:与工艺线上拉丝机设备随时通信,调整位置,上下速度等控制问题。在节约能源的同时,稳定拉丝工艺,有效增产2%,齿轮链条免维护,使用寿命增加,故障率有效降低80%以上;主要针对原钢带密封的无干气缸式tss的气动动力方式、传动运动形式、稳定换向减少冲击等进行适应性及实用性的技术攻关,提高粗纱拉丝工艺附件tss机构的节能性,杜绝三次能源

‑

压缩空气的使用,保证速度、防晃动等工艺可靠性,在节能降耗的同时,提高玻璃纤维粗纱生产中的分束率,工艺稳定性,改善粗纱品质和提高设备生产效率。解决了现有技术中出现的问题。

附图说明

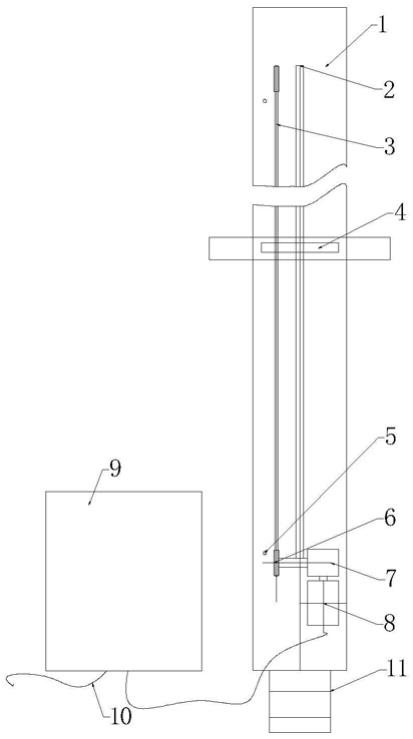

19.图1为本发明实施例中分束器移动控制装置的结构示意图;

20.图2为本发明实施例中分束器移动控制装置的侧面视图;

21.图3为本发明实施例中分束器移动控制装置的俯视图;

22.图4为本发明实施例中分束器移动控制装置的工作过程示意图;

23.图5为本发明实施例中分束器移动控制方法的流程图;

24.图中:1、壳体;2、导轨;3、传动链条;4、负载连接架;5、位置传感器;6、链轮;7、减速机;8、电机;9、控制箱;10、线缆;11、固定块;12、主动链轮;13、导向杆;14、定位器;15、从动链轮。

具体实施方式

25.下面结合附图和实施例对本发明作进一步的说明:

26.实施例1:

27.如图1

‑

4所示,本发明所述的一种玻璃纤维拉丝系统电动分束器移动控制装置,包括壳体1,壳体1的内部设有传动链条3和导向杆13,所述导向杆13位于传动链条3的左右两侧,传动链条3的端部连接有主动链轮12,主动链轮12连接有电机8,电机8带动主动链轮12,从而带动传动链条3实现传动,传动链条3的外部连接有负载连接架4,负载连接架4上用于放置拉丝机分束器,壳体1的下端设有位置传感器5,位置传感器5连接有控制器,控制器电气连接拉丝机。

28.电机8连接有减速机7。

29.传动链条3的端部还连接有从动链轮15。

30.壳体1的下方设有固定块11与下方设备拉丝机进行连接。

31.位置传感器5通过电缆10连接控制器,控制器的外部设有控制箱9。

32.控制器采用plc控制器并与下方设备拉丝机进行通信,同步运行。

33.本实施例的工作原理为:

34.工作时,将分束器固定在本发明的分束器移动控制装置上,固定在负载连接架4上,当控制柜上电后,工艺线启动,本设备得到启动信号,同时下方拉丝机也自检待机;自检后设备启动与下方拉丝机设备同时运行,通过启动信号开启上下传动电机8带动连接梳子4在导轨上2上下移动;上车及换向时能协助从二层丝束到一层拉丝机工艺线上的玻璃纤维换向及上车时不断飞;当正常排线时启动往复电机,在正常拉丝时将丝束里外里外往复启动按一定工艺速度均匀的协助排列在机头上;同时可与拉丝机进行通信,调节工艺动作使作业更稳定,效率更高。

35.工作过程如图4所示,工作时,第一步如图4

‑

1所示,工艺线启动,分束器移动控制装置与拉丝机自检,同时启动,分束器移动控制装置通过位置传感器5自检到换向引丝位置ⅰ,等待下行信号;第二步如图4

‑

2所示:通过通信线缆得到下行信号后,配合下方设备拉丝机推丝杆收回的同时电机8运行,带动分束器移动控制装置到工艺定点拉丝往复位置ⅱ,电机8停止稳定运行;第三步如图4

‑

3所示,通过一定工艺时间后,跟随拉丝机往复排线满筒后,设备控制器得到换向或停机信号后,电机8翻转通过传动链条3传动带动负载连接架4上行至换向引丝位置ⅰ,循环往复连续作业;同时通过通信线缆与拉丝工艺通信,调整速度,位置达到最佳工艺。

36.实施例2:

37.本发明所述的一种玻璃纤维拉丝系统电动分束器移动控制方法,包括以下步骤:

38.步骤一:工艺线启动,分束器移动控制装置与拉丝机自检,同时启动,分束器移动控制装置通过位置传感器5自检到换向引丝位置ⅰ,等待下行信号;

39.步骤二:通过通信线缆得到下行信号后,配合下方设备拉丝机推丝杆收回的同时电机8运行,带动分束器移动控制装置到工艺定点拉丝往复位置ⅱ,电机8停止稳定运行;

40.步骤三:通过一定工艺时间后,跟随拉丝机往复排线满筒后,设备控制器得到换向或停机信号后,电机8翻转通过传动链条3传动带动负载连接架4上行至换向引丝位置ⅰ,循环往复连续作业;同时通过通信线缆与拉丝工艺通信,调整速度,位置达到最佳工艺。

41.本设备是玻璃纤维拉丝工艺线上的重要设备之一,他位于拉丝机上方,与拉丝机同时启动,在上车及换向时能协助从二层丝束到一层拉丝机工艺线上的玻璃纤维换向及上车时不断飞,在正常拉丝时将丝束里外里外往复启动按一定工艺速度均匀的按照屏幕设定的设定值开始协助排列在机头上;与生产线拉丝机设备进行通信,作业完成后由控制器发出电机停止信号,并保持与拉丝机工艺动作同步运行;如此往复循环。

42.采用以上结合附图描述的本发明的实施例的玻璃纤维拉丝系统电动分束器移动控制装置及方法,提高生产效率用电动链条传动形式替代压缩空气作为动力源的气缸形式,杜绝使用三次能源;使用拉丝机控制柜提供的安全电源带动电机完成任务;在节约能源的同时,稳定拉丝工艺,解决了现有技术中气源冲击晃动,工艺速度不可调寿命短的问题;控制改善与工艺线上拉丝机设备随时通信,调整位置,上下速度等控制问题。但本发明不局限于所描述的实施方式,在不脱离本发明的原理和精神的情况下这些对实施方式进行的变化、修改、替换和变形仍落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。