1.本发明属于石墨烯技术领域,涉及一种单层石墨烯,尤其涉及一种用于制备单层石墨烯的装置系统、单层石墨烯及其制备方法。

背景技术:

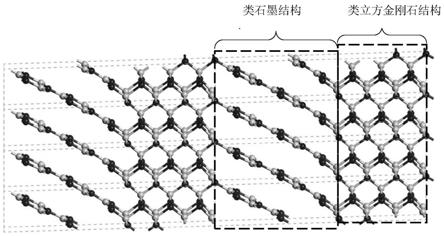

2.单个原子厚度的二维蜂窝状晶格结构石墨烯具有优异的光学、电学、力学性能以及超高的理论比表面积,在环境功能材料、储能材料、催化剂、传感器、复合材料等领域均具有巨大的应用潜力。目前,石墨烯的制备方法包括机械剥离法、电化学剥离法、液相剥离法、化学气相沉积法、外延生长法、化学氧化还原法等。

3.其中,机械剥离法可以获得单层高质量的石墨烯,但其耗时长、产率极低、片层厚度与尺寸难以控制,无法用于大规模工业生产。电化学剥离法相比机械剥离法具有更高的产率、更薄的片层和更大片层尺寸,但容易生成氧化副产物,且插层不完全难以得到单层石墨烯,存在电解液回收难题,导致难以放大至工业级进行制备。液相剥离法使用高沸点、难去除或强腐蚀性的溶剂,环境负担重,且存在制备的石墨烯片层较小、层数较多、分散性差、聚集严重、产率低等问题,仅适用于部分对石墨烯层数、大小要求不高的应用领域。化学气相沉积法和外延生长法用于制备大面积、高质量的石墨烯,但其制备成本较高、能耗大、工艺复杂,规模化宏量生产难度大,目前主要用于制备高品质石墨烯应用于电子器件、光电材料、集成电路等研发。

4.化学氧化还原法是目前规模化生产石墨烯的主要方式,应用范围最广、产率高,是大规模制备对品质要求不苛刻的石墨烯材料的最佳选择。其主要采用化学还原剂如硼氢化钠、氢碘酸、抗坏血酸、水合肼等、热还原、激光还原和电化学还原等方法对氧化石墨烯进行还原获得石墨烯材料。其中,常用的化学还原剂还原法通常使用大量的化学试剂,产品后处理困难并增加了环境风险以及废水处理难度,获得的石墨烯产品往往需要进一步冷冻干燥以获得石墨烯粉体,耗时长且成本高。液相还原氧化石墨烯的过程极易发生石墨烯纳米片层的堆垛和团聚,制备的石墨烯单层率低,增加了单层石墨烯的制备难度和后续加工使用难度,降低了石墨烯的功能优势。

5.由此可见,如何提供一种单层石墨烯的制备方法,抑制石墨烯的堆垛和团聚现象,实现规模化且连续生产并直接获得单层石墨烯,成为了目前本领域技术人员迫切需要解决的问题。

技术实现要素:

6.本发明的目的在于提供一种用于制备单层石墨烯的装置系统、单层石墨烯及其制备方法,所述制备方法抑制了石墨烯的堆垛和团聚现象,实现了规模化且连续生产并直接获得单层石墨烯。

7.为达到此发明目的,本发明采用以下技术方案:

8.第一方面,本发明提供一种用于制备单层石墨烯的装置系统,所述装置系统包括依次连接的预热装置、雾化装置、闪蒸干燥单元和闪热剥离单元。

9.所述闪蒸干燥单元包括依次连接的闪蒸干燥装置和第一气固分离装置。

10.所述闪热剥离单元包括依次连接的闪热剥离装置和第二气固分离装置。

11.所述闪蒸干燥装置与雾化装置连接。

12.所述第一气固分离装置的出料口与闪热剥离装置连接。

13.所述第二气固分离装置的出气口分别独立地与闪蒸干燥装置和闪热剥离装置连接。

14.本发明提供的装置系统通过依次设置的预热装置、雾化装置、闪蒸干燥单元和闪热剥离单元,将氧化石墨烯浆料依次进行预热、雾化、闪蒸干燥和闪热剥离,集成了雾化干燥与热还原过程,最终得到单层石墨烯,实现了规模化连续生产和工业化放大应用。

15.优选地,所述第一气固分离装置的出气口与预热装置连接,实现了闪蒸干燥单元所产生的热蒸汽循环回用,提升了能源利用效率,降低了生产成本。

16.优选地,所述预热装置包括氧化石墨烯浆料池。

17.优选地,所述雾化装置包括高压式雾化装置、离心式雾化装置或超声雾化装置中的任意一种或至少两种的组合,典型但非限制性的组合包括高压式雾化装置与离心式雾化装置的组合,离心式雾化装置与超声雾化装置的组合,高压式雾化装置与超声雾化装置的组合,或高压式雾化装置、离心式雾化装置与超声雾化装置的组合。

18.优选地,所述闪蒸干燥装置包括流化床干燥器和/或水平管干燥器。

19.优选地,所述流化床干燥器的内部填充物包括石英砂和/或陶瓷颗粒,以作为流化和蓄热介质。

20.第二方面,本发明提供一种利用如第一方面所述装置系统进行制备单层石墨烯的方法,所述方法包括依次进行的预热、雾化、闪蒸干燥和闪热剥离。

21.本发明提供的制备方法通过对氧化石墨烯浆料依次进行预热、雾化、闪蒸干燥和闪热剥离,可直接获得单层石墨烯,生产效率高,且相较于传统的化学还原法,所得石墨烯单层率高,不使用化学试剂,不产生废水,符合绿色环保的要求。

22.优选地,所述预热的具体过程为:利用预热装置对氧化石墨烯浆料进行预热,得到氧化石墨烯分散液。

23.优选地,所述雾化的具体过程为:将所得氧化石墨烯分散液通入雾化装置,得到氧化石墨烯雾化液滴。

24.优选地,所述闪蒸干燥的具体过程为:将所得氧化石墨烯雾化液滴吹入闪蒸干燥装置,经过水分汽化后,得到氧化石墨烯粉体。

25.优选地,所述闪热剥离的具体过程为:将所得氧化石墨烯粉体连续送入闪热剥离装置,经过热还原和片层剥离后,得到单层石墨烯。

26.优选地,所述氧化石墨烯分散液的浓度为1

‑

20mg/g,例如可以是1mg/g、2mg/g、4mg/g、6mg/g、8mg/g、10mg/g、12mg/g、14mg/g、16mg/g、18mg/g或20mg/g,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.本发明中,所述氧化石墨烯分散液的浓度需要保持在合理范围内。当浓度低于1mg/g时,固含量过低而水含量过高,降低了生产效率,增加了生产成本;当浓度高于20mg/g

时,固含量过高,增加了雾化难度。

28.优选地,所述闪蒸干燥的温度为100

‑

400℃,例如可以是100℃、150℃、200℃、250℃、300℃、350℃或400℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.优选地,所述闪蒸干燥的停留时间为20

‑

300s,例如可以是20s、50s、100s、150s、200s、250s或300s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.优选地,所述闪蒸干燥装置的出口温度为100

‑

150℃,例如可以是100℃、105℃、110℃、115℃、120℃、125℃、130℃、135℃、140℃、145℃或150℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.优选地,所述闪蒸干燥产生的热蒸汽部分回流进行预热氧化石墨烯浆料。

32.优选地,所述热蒸汽部分回流的体积比为1

‑

20%,例如可以是1%、2%、4%、6%、8%、10%、12%、14%、16%、18%或20%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.本发明中,所述热蒸汽部分回流的体积比需要保持在合理范围内。当体积比低于1%时,产生的热量过少,预热效果差;当体积比高于20%时,回流量过大,导致预热处理的温度过高,容易发生氧化石墨烯的还原而导致堆垛。

34.优选地,所述闪热剥离的温度为600

‑

1000℃,例如可以是600℃、650℃、700℃、750℃、800℃、850℃、900℃、950℃或1000℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35.本发明中,所述闪热剥离的温度需保持在合理范围内。当温度低于600℃时,氧化石墨烯中的含氧官能团不能完全分解,获得的石墨烯还原程度过低,此外,还原速率慢,产生的气体不足以实现片层的充分剥离,导致石墨烯单层率下降,还原时间增加;当温度高于1000℃时,又会导致能耗的不必要增加,从而提升了生产成本。

36.优选地,所述闪热剥离的停留时间为5

‑

60s,例如可以是5s、10s、15s、20s、25s、30s、35s、40s、45s、50s、55s或60s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37.优选地,所述闪热剥离在保护性气体氛围中进行。

38.优选地,所述保护性气体包括氮气、氩气或氦气中的任意一种或至少两种的组合,典型但非限制性的组合包括氮气与氩气的组合,氩气与氦气的组合,氮气与氦气的组合,或氮气、氩气与氦气的组合。

39.优选地,所述保护性气体循环回用于闪蒸干燥和/或闪热剥离。

40.作为本发明第二方面优选的技术方案,所述方法包括以下步骤:

41.(1)预热:利用预热装置对氧化石墨烯浆料进行预热,得到浓度为1

‑

20mg/g的氧化石墨烯分散液;

42.(2)雾化:将所得氧化石墨烯分散液通入雾化装置,得到氧化石墨烯雾化液滴;

43.(3)闪蒸干燥:将所得氧化石墨烯雾化液滴吹入出口温度为100

‑

150℃的闪蒸干燥装置,进行温度为100

‑

400℃,停留时间为20

‑

300s的闪蒸干燥,经过水分汽化后,得到氧化石墨烯粉体;所述闪蒸干燥产生的热蒸汽以体积比为1

‑

20%部分回流进行预热氧化石墨烯

浆料;

44.(4)闪热剥离:将所得氧化石墨烯粉体连续送入闪热剥离装置,在保护性气体氛围中进行温度为600

‑

1000℃,停留时间为5

‑

60s的闪热剥离,经过热还原和片层剥离后,得到单层石墨烯;所述保护性气体循环回用于闪蒸干燥和/或闪热剥离。

45.第三方面,本发明提供一种如第二方面所述方法制备得到的单层石墨烯。

46.相对于现有技术,本发明具有以下有益效果:

47.(1)本发明提供的装置系统通过依次设置的预热装置、雾化装置、闪蒸干燥单元和闪热剥离单元,将氧化石墨烯浆料依次进行预热、雾化、闪蒸干燥和闪热剥离,集成了雾化干燥与热还原过程,最终得到单层石墨烯,实现了规模化连续生产和工业化放大应用;

48.(2)本发明提供的制备方法可直接获得单层石墨烯,生产效率高,且相较于传统的化学还原法,所得石墨烯单层率最高可达98%,不使用化学试剂,不产生废水,符合绿色环保的要求。

附图说明

49.图1是实施例1提供的用于制备单层石墨烯的装置系统示意图;

50.图2是实施例2提供的用于制备单层石墨烯的装置系统示意图。

51.其中:1

‑

预热装置;2

‑

雾化装置;3

‑

闪蒸干燥单元;4

‑

闪热剥离单元;5

‑

闪蒸干燥装置;6

‑

第一气固分离装置;7

‑

闪热剥离装置;8

‑

第二气固分离装置。

具体实施方式

52.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

53.实施例1

54.本实施例提供一种用于制备单层石墨烯的装置系统,如图1所示,所述装置系统包括依次连接的预热装置1、雾化装置2、闪蒸干燥单元3和闪热剥离单元4;所述闪蒸干燥单元3包括依次连接的闪蒸干燥装置5和第一气固分离装置6;所述闪热剥离单元4包括依次连接的闪热剥离装置7和第二气固分离装置8。

55.本实施例中,所述闪蒸干燥装置5与雾化装置2连接;所述第一气固分离装置6的出气口与预热装置1连接,出料口与闪热剥离装置7连接;所述第二气固分离装置8的出气口分别独立地与闪蒸干燥装置5和闪热剥离装置7连接。

56.本实施例中,所述预热装置1为氧化石墨烯浆料池;所述雾化装置2为高压式雾化器;所述闪蒸干燥装置5为流化床干燥器,内部填充物为石英砂和陶瓷颗粒;所述闪热剥离装置7为流化床闪热器;所述第一气固分离装置6与第二气固分离装置8分别独立地为旋风气固分离器。

57.实施例2

58.本实施例提供一种用于制备单层石墨烯的装置系统,如图2所示,所述装置系统包括依次连接的预热装置1、雾化装置2、闪蒸干燥单元3和闪热剥离单元4;所述闪蒸干燥单元3包括依次连接的闪蒸干燥装置5和第一气固分离装置6;所述闪热剥离单元4包括依次连接的闪热剥离装置7和第二气固分离装置8。

59.本实施例中,所述闪蒸干燥装置5与雾化装置2连接;所述第一气固分离装置6的出气口与预热装置1连接,出料口与闪热剥离装置7连接;所述第二气固分离装置8的出气口分别独立地与闪蒸干燥装置5和闪热剥离装置7连接。

60.本实施例中,所述预热装置1为氧化石墨烯浆料池;所述雾化装置2为离心式雾化器;所述闪蒸干燥装置5为水平管干燥器;所述闪热剥离装置7为流化床闪热器;所述第一气固分离装置6与第二气固分离装置8分别独立地为旋风气固分离器。

61.实施例3

62.本实施例提供一种用于制备单层石墨烯的装置系统,所述装置系统中除了将雾化装置2改为超声雾化器,其余条件均与实施例1相同,故在此不做赘述。

63.应用例1

64.本应用例应用实施例1提供的装置系统进行制备单层石墨烯,具体制备方法包括以下步骤:

65.(1)预热:利用预热装置1对氧化石墨烯浆料进行预热,得到浓度为10mg/g的氧化石墨烯分散液;

66.(2)雾化:将所得氧化石墨烯分散液通入雾化装置2,得到氧化石墨烯雾化液滴;

67.(3)闪蒸干燥:将所得氧化石墨烯雾化液滴吹入出口温度为125℃的闪蒸干燥装置5,进行温度为250℃,停留时间为150s的闪蒸干燥,经过水分汽化后,得到氧化石墨烯粉体;所述闪蒸干燥产生的热蒸汽以体积比为10%部分回流进行预热氧化石墨烯浆料;

68.(4)闪热剥离:将所得氧化石墨烯粉体连续送入闪热剥离装置7,在氮气氛围中进行温度为800℃,停留时间为30s的闪热剥离,经过热还原和片层剥离后,得到单层石墨烯;所述氮气循环回用于闪蒸干燥和闪热剥离。

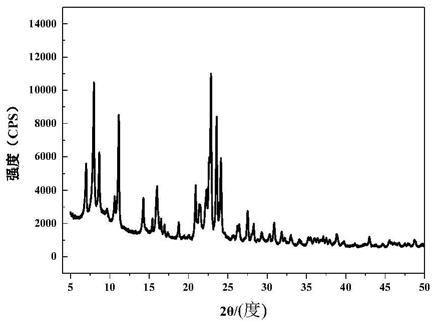

69.本应用例所得石墨烯的单层率为95%。

70.应用例2

71.本应用例应用实施例2提供的装置系统进行制备单层石墨烯,具体制备方法包括以下步骤:

72.(1)预热:利用预热装置1对氧化石墨烯浆料进行预热,得到浓度为1mg/g的氧化石墨烯分散液;

73.(2)雾化:将所得氧化石墨烯分散液通入雾化装置2,得到氧化石墨烯雾化液滴;

74.(3)闪蒸干燥:将所得氧化石墨烯雾化液滴吹入出口温度为150℃的闪蒸干燥装置5,进行温度为400℃,停留时间为20s的闪蒸干燥,经过水分汽化后,得到氧化石墨烯粉体;所述闪蒸干燥产生的热蒸汽以体积比为1%部分回流进行预热氧化石墨烯浆料;

75.(4)闪热剥离:将所得氧化石墨烯粉体连续送入闪热剥离装置7,在氦气氛围中进行温度为600℃,停留时间为60s的闪热剥离,经过热还原和片层剥离后,得到单层石墨烯;所述氦气循环回用于闪蒸干燥和闪热剥离。

76.本应用例所得石墨烯的单层率为90%。

77.应用例3

78.本应用例应用实施例3提供的装置系统进行制备单层石墨烯,具体制备方法包括以下步骤:

79.(1)预热:利用预热装置1对氧化石墨烯浆料进行预热,得到浓度为20mg/g的氧化

石墨烯分散液;

80.(2)雾化:将所得氧化石墨烯分散液通入雾化装置2,得到氧化石墨烯雾化液滴;

81.(3)闪蒸干燥:将所得氧化石墨烯雾化液滴吹入出口温度为100℃的闪蒸干燥装置5,进行温度为100℃,停留时间为300s的闪蒸干燥,经过水分汽化后,得到氧化石墨烯粉体;所述闪蒸干燥产生的热蒸汽以体积比为20%部分回流进行预热氧化石墨烯浆料;

82.(4)闪热剥离:将所得氧化石墨烯粉体连续送入闪热剥离装置7,在氩气氛围中进行温度为1000℃,停留时间为5s的闪热剥离,经过热还原和片层剥离后,得到单层石墨烯;所述氩气循环回用于闪蒸干燥和闪热剥离。

83.本应用例所得石墨烯的单层率为96%。

84.应用例4

85.本应用例应用实施例1提供的装置系统进行制备单层石墨烯,具体制备方法中除了将步骤(1)所述氧化石墨烯分散液的浓度改为0.8mg/g,其余条件均与应用例1相同,故在此不做赘述。

86.本应用例所得石墨烯的单层率为97%。

87.相较于应用例1,由于本应用例采用的氧化石墨烯分散液浓度过低,即固含量过低而水含量过高,生产效率不及应用例1,生产成本也随之相应提升。

88.应用例5

89.本应用例应用实施例1提供的装置系统进行制备单层石墨烯,具体制备方法中除了将步骤(1)所述氧化石墨烯分散液的浓度改为22mg/g,其余条件均与应用例1相同,故在此不做赘述。

90.本应用例所得石墨烯的单层率为90%。

91.相较于应用例1,由于本应用例采用的氧化石墨烯分散液浓度过高,即固含量过高,雾化难度高于应用例1。

92.应用例6

93.本应用例应用实施例1提供的装置系统进行制备单层石墨烯,具体制备方法中除了将步骤(3)所述热蒸汽部分回流的体积比改为0.8%,其余条件均与应用例1相同,故在此不做赘述。

94.本应用例所得石墨烯的单层率为86%。

95.相较于应用例1,由于本应用例中热蒸汽部分回流的体积比过低,导致产生的热量过少,预热效果差。

96.应用例7

97.本应用例应用实施例1提供的装置系统进行制备单层石墨烯,具体制备方法中除了将步骤(3)所述热蒸汽部分回流的体积比改为22%,其余条件均与应用例1相同,故在此不做赘述。

98.本应用例所得石墨烯的单层率为84%。

99.相较于应用例1,由于本应用例中热蒸汽部分回流的体积比过高,导致预热处理的温度过高,容易发生氧化石墨烯的还原而导致堆垛。

100.应用例8

101.本应用例应用实施例1提供的装置系统进行制备单层石墨烯,具体制备方法中除

了将步骤(4)所述闪热剥离的温度降为500℃,其余条件均与应用例1相同,故在此不做赘述。

102.本应用例所得石墨烯的单层率为60%。

103.相较于应用例1,由于本应用例中闪热剥离的温度过低,氧化石墨烯中的含氧官能团不能完全分解,获得的石墨烯还原程度过低,此外,还原速率慢,产生的气体不足以实现片层的充分剥离,导致石墨烯单层率下降,还原时间增加。

104.应用例9

105.本应用例应用实施例1提供的装置系统进行制备单层石墨烯,具体制备方法中除了将步骤(4)所述闪热剥离的温度升为1100℃,其余条件均与应用例1相同,故在此不做赘述。

106.本应用例所得石墨烯的单层率为98%。

107.相较于应用例1,由于本应用例中闪热剥离的温度过高,虽然所得石墨烯的单层率小幅度提升,但是会导致能耗的显著增加,从而提升了生产成本。

108.对比应用例1

109.本对比应用例采用化学还原法制备单层石墨烯,具体制备方法包括以下步骤:

110.将抗坏血酸加入到2mg/ml的氧化石墨烯分散液中,抗坏血酸与氧化石墨烯质量比为10:1,在搅拌下将分散液升温至90℃,保持2h,反应结束后降至室温,过滤洗涤,采用冷冻干燥的方式获得石墨烯粉体。

111.本对比应用例所得石墨烯的单层率为10%。

112.对比应用例2

113.本对比应用例采用化学还原法制备单层石墨烯,具体制备方法包括以下步骤:

114.将水合肼加入到2mg/ml的氧化石墨烯分散液中,水合肼与氧化石墨烯质量比为5:1,在搅拌下将分散液升温至90℃,保持2h,反应结束后降至室温,过滤洗涤,采用冷冻干燥的方式获得石墨烯粉体。

115.本对比应用例所得石墨烯的单层率为5%。

116.应用例1

‑

9与对比应用例1

‑

2中,石墨烯纳米片层厚度采用原子力显微镜测试,片层测试厚度小于1纳米判断为单层石墨烯;通过随机选取所得石墨烯产物测试,统计计算所得石墨烯的单层率,选取的石墨烯片层测试数量为100片。

117.相较于应用例1

‑

9,对比应用例1

‑

2所得石墨烯单层率过低,且需要使用化学试剂,产生大量废水,不符合绿色环保的要求;同时需要使用冷冻干燥的方式进行干燥,耗时长,成本高,难以进行工业放大。

118.由此可见,本发明提供的装置系统通过依次设置的预热装置、雾化装置、闪蒸干燥单元和闪热剥离单元,将氧化石墨烯浆料依次进行预热、雾化、闪蒸干燥和闪热剥离,集成了雾化干燥与热还原过程,最终得到单层石墨烯,实现了规模化连续生产和工业化放大应用;此外,本发明提供的制备方法可直接获得单层石墨烯,生产效率最高可达98%,且相较于传统的化学还原法,所得石墨烯单层率高,不使用化学试剂,不产生废水,符合绿色环保的要求。

119.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭

露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。