一种超高性能混凝土空心板及其制备方法

1.本技术为2018年12月27日提交中国专利局、申请号为cn201811609452.4、发明名称为“一种超高性能混凝土和一种超高性能混凝土空心板及其制备方法”的中国专利申请的分案申请。

技术领域

2.本发明属于混凝土构件技术领域,尤其涉及一种超高性能混凝土空心板及其制备方法。

背景技术:

3.由预制部品部件在工地装配而成的建筑,称为装配式建筑。近些年随着国家对装配式建筑的大力支持,其在建筑中的占比已经大幅提升。装配式建筑大量的建筑部品由车间生产加工完成,构件种类主要有:外墙板,内墙板,叠合板,阳台/阳台隔板,空调板,楼梯,预制梁,预制柱等。其中阳台隔板主要起装饰和隔断作用,但是由于其位于下部没有支撑的阳台上,使得对其重量要求极其严格。而采用普通混凝土预制的阳台隔板因其强度尤其是抗折强度较低,使得该类型隔板设计的极其厚重,不利于阳台承重。

4.近些年超高性能混凝土材料逐渐在建筑工程领域崭露头角,由于超高性能混凝土超高的抗折、抗弯强度,使得比常规混凝土更为轻薄的大型隔板成为可能。但由于现有的超高性能混凝土粘度大,流动性差,难以在模具之间的浇筑缝隙中自由流动,容易造成浇筑过程中出现缺陷和空洞;其次,现有的超高性能混凝土浇筑后表面容易风干结皮,收面的可操作时间仅有1小时,而其终凝时间则在6小时以上,导致空心板后期无法像普通混凝土那样顺利收面。因此,目前市场上的超高性能混凝土构件一般为实心板材类。

技术实现要素:

5.本发明的目的在于提供一种超高性能混凝土空心板及其制备方法,本发明采用的超高性能混凝土具有良好的流动性,因此可以用于浇筑空心板;本发明提供的空心板的制备方法能够实现超高混凝土的顺利收面。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种超高性能混凝土空心板,所述超高性能混凝土空心板为全封闭结构,所述超高性能混凝土空心板的外壁由超高性能混凝土成型得到,内部为泡沫板;

8.所述超高性能混凝土包含以下重量份的组分:硅酸盐42.5r水泥为25份;硅灰为5份;粉煤灰微珠为5份;中砂为为22份;细砂为25份;钢纤维为5份;水为为6份;减水剂为0.7份;抗裂增韧剂为0.8份;消泡剂为0.25份;减水剂为聚羧酸减水剂,减水率为40%;

9.所述粉煤灰微珠的粒径为1~100μm;所述粉煤灰微珠中微珠含量在75wt.%以上,需水量比<96%;

10.所述中砂的粒径为[20,40]目,所述细砂的粒径为(40,80]目。

[0011]

优选的,所述外壁的厚度为2~3cm,泡沫板的厚度为10~20cm。

[0012]

优选的,所述钢纤维的长度为15~17mm、直径为0.18~0.22mm。

[0013]

优选的,所述抗裂增韧剂为硅丙乳液,所述硅丙乳液的固含量为50~60%。

[0014]

本发明提供了上述超高性能混凝土空心板的制备方法,包括以下步骤:

[0015]

将外模板进行拼装,得到外模板腔;

[0016]

将泡沫板固定于外模板腔内,在外模板与泡沫板之间形成浇筑空隙;

[0017]

将所述超高性能混凝土浇筑到外模板与泡沫板之间的空隙后,在浇筑面喷洒减蒸剂,进行收面处理,得到空心初坯;所述减蒸剂为固含量为5%的硬脂酸钠表面活性剂;

[0018]

将所述空心初坯蒸汽养护后,拆除外模板,得到超高性能混凝土空心板。

[0019]

优选的,在拼装外模板之前,还包括在外模板上涂刷脱模剂。

[0020]

优选的,所述蒸汽养护前,还包括将收面后的空心板静置8~12h。

[0021]

优选的,所述减蒸剂的喷洒量为0.8~1.2kg/m2。

[0022]

优选的,所述蒸汽养护的温度为50~60℃,时间为40~50h。

[0023]

优选的,所述泡沫板固定于外模板内部的方式包括:在泡沫板的外露端放置钢板或木板,将钢板或木板固定。

[0024]

本发明提供了一种空心板,所述空心板为全封闭结构,所述空心板的外壁为超高性能混凝土,内部为泡沫板,超高性能混凝土,以重量份计,包括以下组分:硅酸盐水泥20~30份;硅灰3~8份;粉煤灰微珠3~8份;中砂20~30份;细砂20~30份;钢纤维4~7份;水5~7份;减水剂0.5~1份;抗裂增韧剂0.5~1份;消泡剂0.5~1份;所述减水剂的减水率在35%以上。本发明所述超高性能混凝土的空隙最小化,进而有利于空隙中水分挤出,提高混凝土的流动性;另外,本发明采用粉煤灰微珠代替粉煤灰,粉煤灰微珠的颗粒相对圆润,具有滚珠效应,可以大大降低超高性能混凝土的粘度,提高其流动性;此外,本发明采用减水率较高的减水剂,并控制减水剂的添加量在上述范围,使得释放出来的水更多,进而提高了混凝土的流动性。本发明提供的空心板具有强度高、耐久性好、重量轻的特点。实施例结果表明,本发明的空心板的抗折强度为19.2mpa,劈裂抗拉强度为15.6mpa,与实心混凝土板材相比减重率超过60%。

[0025]

本发明还提供了上述技术方案所述空心板的制备方法,通过在浇筑面喷洒减蒸剂,能够抑制浇筑面水分蒸发,防止表面快速结皮,实现顺利收面,成功得到空心超薄壁的超高性能混凝土构件。

附图说明

[0026]

图1为本发明的超高性能混凝土空心板结构示意图,

[0027]

其中,1

‑

泡沫板,2

‑

外壁;

[0028]

图2为实施例3的超高性能混凝土空心板的断面照片。

具体实施方式

[0029]

本发明提供了一种超高性能混凝土,以重量份计,包括以下组分:

[0030][0031]

所述减水剂的减水率在35%以上。

[0032]

在本发明中,未经特殊说明,各组分均为市售商品。

[0033]

以重量份计,本发明提供的超高性能混凝土包括20~30份硅酸盐水泥,优选为22~27份,更优选为25份。在本发明中,所述硅酸盐水泥优选为42.5r水泥。

[0034]

以所述硅酸盐水泥的重量份为基准,本发明提供的超高性能混凝土包括3~8份的硅灰,优选为4~7份,更优选为5份。在本发明中,所述硅灰的平均粒径优选为0.1~0.3μm,所述硅灰中二氧化硅的含量大于92wt.%。

[0035]

以所述硅酸盐水泥的重量份为基准,本发明提供的超高性能混凝土包括3~8份的粉煤灰微珠,优选为4~7份,更优选为5份。在本发明中,所述粉煤灰微珠的粒径优选为1~100μm,进一步优选为10~85μm,更优选为20~70μm;所述粉煤灰微珠中微珠含量优选在75wt.%以上,进一步优选在80wt.%以上;所述粉煤灰微珠的需水量比优选<96%,进一步优选为94~95%,最优选为94%。本发明采用粉煤灰微珠代替粉煤灰,粉煤灰微珠的颗粒相对圆润,具有滚珠效应,可以大大降低超高性能混凝土的粘度,提高其流动性,进而使超高性能混凝土可用于浇筑空心板。

[0036]

以所述硅酸盐水泥的重量份为基准,本发明提供的超高性能混凝土包括20~30份中砂,优选为21~26份,更优选为22份。在本发明中,所述中砂的粒径优选为[20,40]目。在本发明中,所述中砂优选为石英砂或河砂;所述中砂中二氧化硅的含量优选大于95wt.%。

[0037]

以所述硅酸盐水泥的重量份为基准,本发明提供的超高性能混凝土包括20~30份细砂,优选为21~26份,更优选为25份。在本发明中,所述细砂的粒径优选为(40,80]目。在本发明中,所述细砂优选为石英砂或河沙;所述细砂中二氧化硅的含量优选大于95wt.%。

[0038]

以所述硅酸盐水泥的重量份为基准,本发明提供的超高性能混凝土包括4~7份钢纤维,优选为5~6份,更优选为5份。在本发明中,所述钢纤维的长度优选为15~17mm、直径优选为0.18~0.22mm;所述钢纤维优选为直纤维或端钩纤维。

[0039]

以所述硅酸盐水泥的重量份为基准,本发明提供的超高性能混凝土包括5~7份的水,优选为6~7份,更优选为6份。本发明对所述水的来源没有特殊要求,采用本领域技术人员熟知来源的水即可。

[0040]

以所述硅酸盐水泥的重量份为基准,本发明提供的超高性能混凝土包括0.5~1份的减水剂,优选为0.6~0.9份,更优选为0.7份。在本发明中,所述减水剂的减水率在35%以上,优选为35~40%。在本发明中,所述减水剂优选为聚羧酸减水剂。本发明采用减水率较高的减水剂,并控制减水剂的添加量在上述范围,使得释放出来的水更多,进而提高了混凝土的流动性,使超高性能混凝土可以用于浇筑空心板。

[0041]

以所述硅酸盐水泥的重量份为基准,本发明提供的超高性能混凝土包括0.5~1份抗裂增韧剂,优选为0.7~0.9份,更优选为0.8份。在本发明中,所述抗裂增韧剂优选为硅丙乳液;所述硅丙乳液的固含量优选为50~60%,进一步优选为55%。

[0042]

以所述硅酸盐水泥的重量份为基准,本发明提供的超高性能混凝土包括0.2~0.3份的消泡剂,优选为0.25份。在本发明中,所述消泡剂优选为p803。

[0043]

本发明采用上述组分及配比,使得超高性能混凝土的空隙最小化,进而有利于空隙中水分挤出,提高混凝土的流动性。

[0044]

本发明对上述技术方案所述超高性能混凝土的制备方法没有特殊要求,直接将各组分混合均匀即可。

[0045]

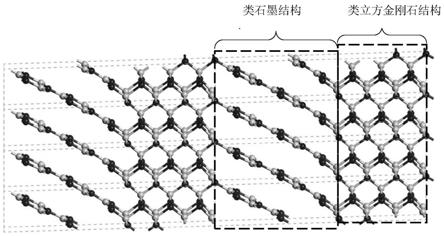

如图1所示,本发明还提供了一种超高性能混凝土空心板,所述超高性能混凝土空心板为全封闭结构,所述超高性能混凝土空心板的外壁2由上述技术方案所述的超高性能混凝土成型得到,内部为泡沫板1。

[0046]

在本发明中,所述超高性能混凝土空心板的外壁的厚度优选为2~3cm,所述泡沫板的厚度优选为10~20cm,进一步优选为20cm。本发明对所述空心板的长度和宽度没有特殊限定,采用本领域技术人员熟知的板材长度和宽度即可。在本发明的具体实施例中,所述超高性能混凝土空心板的长为230cm,宽为105cm,厚为25cm;内部泡沫板的长为225cm,宽为100cm,厚为20cm。本发明所述空心板,并非实际的空心结构,而是用泡沫板代替混凝土实心板材内部的混凝土,相对于实心的混凝土板材形成的内部为泡沫板的封闭板材。

[0047]

本发明另提供了上述技术方案所述超高性能混凝土空心板的制备方法,包括以下步骤:

[0048]

将外模板进行拼装,得到外模板腔;

[0049]

将泡沫板固定于外模板腔内,在外模板与泡沫板之间形成浇筑空隙;

[0050]

将所述超高性能混凝土浇筑到外模板与泡沫板之间的空隙后,在浇筑面喷洒减蒸剂,进行收面处理,得到空心初坯;

[0051]

将所述空心初坯蒸汽养护后,拆除外模,得到超高性能混凝土空心板。

[0052]

本发明将外模板进行拼装,得到外模板腔。

[0053]

在本发明中,所述外模板优选为钢模板。本发明对钢模板的来源没有特殊要求,采用本领域技术人员熟知的钢模板即可。本发明对所述拼装的实施方式没有特殊要求,采用本领域技术人员熟知的拼装方式即可。在本发明中,所述外模板腔的底部和四周被外模板包围,外模板腔的顶部呈敞开外露状态,用于方便将泡沫板置于外模板腔内并浇筑混凝土,拼装后得到的外模板腔体对应空心板的外部轮廓。

[0054]

在拼装外模板之前,本发明优选还包括在外模板上涂刷脱模剂。本发明对所述脱模剂的种类没有特殊要求,采用本领域技术人员熟知的脱模剂即可。本发明对所述脱模剂的涂刷量没有特殊要求,采用本领域技术人员熟知的涂刷量即可。

[0055]

得到外模板腔后,本发明将泡沫板固定于外模板腔内,在外模板与泡沫板之间形成浇筑空隙;在本发明中,所述外模板腔的外壁优选与泡沫板均不接触,使得泡沫板周围形成浇铸空隙。

[0056]

在本发明中,所述泡沫板的厚度优选为10~20cm,进一步优选为20cm。本发明所述泡沫板起到内部填充作用的同时还起到内部模板的作用。本发明优选通过四角垫片保证泡沫板与外模板之间的浇筑空隙。在本发明中,所述四角垫片均匀排布在泡沫板外露端相对的一侧,相邻四角垫片的间隔优选为38~42cm。在本发明中,所述浇筑空隙用于后续浇筑超高性能混凝土,进而形成空心板的外壁。在本发明中,所述泡沫板固定于外模板腔内的方式优选包括:在泡沫板的外露端放置钢板或木板,将钢板或木板固定。在本发明中,所述钢板或木板的长度优选与泡沫板的长度相同,所述钢板或木板的宽度优选与泡沫板的宽度相等。本发明优选用安装在外模上的固定件将钢板或木板压住进行固定。本发明在泡沫板上放置与其齐长的钢板或木板能够防止泡沫板在浇筑过程中上浮,进而确保空心板的顺利浇筑。

[0057]

在将泡沫板固定于外模板内部之前,本发明优选还包括在外模板上安装预埋件。本发明对所述预埋件的形状及安装方式没有特殊要求,采用本领域技术人员熟知形状的预埋件及安装方式即可。

[0058]

形成浇筑空隙后,本发明将超高性能混凝土浇筑到外模板与泡沫板之间的空隙,形成浇筑面。本发明对所述超高性能混凝土的浇筑方式没有特殊要求,采用本领域技术人员熟知的浇筑方式即可。形成浇筑面后,本发明在所述浇筑面喷洒减蒸剂,进行收面处理,得到空心初坯。

[0059]

在本发明中,所述减蒸剂优选为固含量为5%的硬脂酸钠表面活性剂。在本发明中,所述减蒸剂的喷洒量优选为0.8~1.2kg/m2,更优选为1kg/m2。本发明对所述减蒸剂的喷洒方式没有特殊要求,采用本领域技术人员熟知的喷洒方式即可。本发明通过在浇筑面喷洒减蒸剂,能够抑制浇筑面水分蒸发,防止表面快速结皮,实现顺利收面。在本发明中,所述浇筑面指的是浇筑完后超高性能混凝土外露的一面,也即未与模板接触的一面。

[0060]

得到空心初坯后,本发明将所述空心初坯进行蒸汽养护。在本发明中,所述蒸汽养护的温度优选为50~60℃,进一步优选为55℃;所述蒸汽养护的时间优选为40~50h,进一步优选为48h。

[0061]

所述蒸汽养护前,本发明优选还包括将收面后的浇筑坯静置8~12h。本发明将收面后的浇筑坯静置8~12h,得到空心初坯后再进行蒸汽养护,能够确保混凝土早期强度自行生长,同时可避免空心板内部水分蒸发过快导致空心板隆起。

[0062]

进行蒸汽养护后,本发明拆除外模板,得到超高性能混凝土空心板。本发明对所述外模板的拆除方式没有特殊要求,采用本领域技术人员熟知的拆除方式即可。

[0063]

下面结合实施例对本发明提供的超高性能混凝土空心板及其制备方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0064]

实施例1

[0065]

超高性能混凝土包含以下重量份的组分:硅酸盐42.5r水泥为25份;硅灰为5份;粉煤灰微珠为5份;中砂为为22份;细砂为25份;钢纤维为5份;水为为6份;减水剂为0.7份;抗裂增韧剂为0.8份;消泡剂为0.25份;减水剂为聚羧酸减水剂,减水率为40%。

[0066]

实施例2

[0067]

超高性能混凝土包含以下组分及重量比:硅酸盐42.5r水泥为22份;硅灰为6份;粉煤灰微珠为7份;中砂为为22份;细砂为25份;钢纤维为5份;水为为6份;减水剂为0.7份;抗裂增韧剂为0.8份;消泡剂为0.25份;减水剂为聚羧酸减水剂,减水率为40%。

[0068]

对比例1

[0069]

与实施例1不同之处在于采用粉煤灰为原料;

[0070]

超高性能混凝土包含以下组分及重量比:硅酸盐42.5r水泥为25份;硅灰为5份;粉煤灰为5份;中砂为为22份;细砂为25份;钢纤维为5份;水为为6份;减水剂为0.7份;抗裂增韧剂为0.8份;消泡剂为0.25份;减水剂为聚羧酸减水剂,减水率为40%。

[0071]

对比例2

[0072]

与实施例1不同之处在于减水剂的减水率;

[0073]

超高性能混凝土包含以下组分及重量比:硅酸盐42.5r水泥为25份;硅灰为5份;粉煤灰微珠为5份;中砂为为22份;细砂为25份;钢纤维为5份;水为为6份;减水剂为0.7份;抗裂增韧剂为0.8份;消泡剂为0.25份;减水剂为聚羧酸减水剂,减水率为30%。

[0074]

对实施例1~2及对比例1~2的超高性能混凝土进行流动性测试,测试条件参照gb/t 50081

‑

2002《普通混凝土力学性能试验方法标准》,得到的性能数据见表1。

[0075]

表1 实施例1~2及对比例1~2的超高性能混凝土性能

[0076] 实施例1实施例2对比例1对比例2扩展度mm720720640620

[0077]

由表1的数据可知,对比例1采用将粉煤灰为原料得到的超高性能混凝土的扩展度仅为640mm;对比文件2采用低减水率的减水剂,得到的混凝土的扩展度为620mm;而本发明提供的超高性能混凝土的扩展度为720mm,说明本发明通过采用粉煤灰微珠代替粉煤灰以及采用高减水率的减水剂大大提高了混凝土的流动性。

[0078]

实施例3

[0079]

超高性能混凝土空心板的制备:

[0080]

(1)首先将钢外模板上涂刷脱模剂并进行拼装,之后在钢膜板上安装用于连接空心板的预埋件。将裁切好的泡沫内模放置并固定于外模内部,通过四角垫片保证泡沫板与钢膜之间保持2~3cm的距离。

[0081]

(2)将泡沫上部放置与其齐长的钢板,然后用安装在模具上的固定件将钢板压住,防止泡沫板上浮。

[0082]

(3)然后将实施例1中搅拌好的超高性能混凝土浇筑到钢外模与泡沫板之间的空隙中,浇筑完毕后在浇筑面喷洒减蒸剂,保持浇筑面湿润并进行收面处理,12h后进行蒸汽养护,最终形成超高性能混凝土空心板。

[0083]

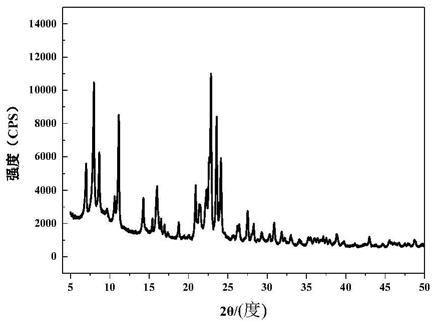

图2为实施例3的超高性能混凝土空心板断面照片,图2显示,空心板的内部为泡沫板、外部为超高性能混凝土。

[0084]

对实施例3得到的超高性能混凝土空心板进行性能测试,测试标准为gb/t 31387

‑

2015《活性粉末混凝土》,测试结果显示该空心板的抗折强度为19.2mpa,劈裂抗拉强度为15.6mpa,较采用超高性能混凝土浇筑的实心板减重率达到60%。

[0085]

由以上实施例可知,本发明提供了一种超高性能混凝土空心板及其制备方法,本

发明提供的超高性能混凝土具有具有良好的流动性,因此可以用于浇筑空心板;本发明提供的空心板的制备方法能够实现超高混凝土的顺利收面。

[0086]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。