一种高抗应力开裂的sic

f

/sic陶瓷基复合材料及其制备方法

技术领域

1.本发明涉及一种高抗应力开裂的sic

f

/sic陶瓷基复合材料及其制备方法,属于复合材料领域。

背景技术:

2.碳化硅纤维增强碳化硅陶瓷基复合材料(sic

f

/sic)具有轻质高强、耐高温、抗氧化、非脆性断裂等优点,是新一代航空发动机热端部件理想候选材料,可有效助力发动机实现高工作温度、大推力、高推重比和低污染排放。材料的环境耐受性在很大程度上决定着sic

f

/sic复合材料在航空发动机领域的应用成败。sic

f

/sic作为航空发动机热端部件,工作环境异常严酷,高温、高应力、强氧化。若材料环境耐受性不足,导致服役过程中出现内部氧化损伤,特别是纤维和界面相的氧化损伤,将严重缩减材料服役寿命,限制其在航空发动机热端部件的应用。

3.反应熔渗法制备的sic

f

/sic材料因周期短、成本低、材料致密度高、导热性好、抗氧化性优异等特点,目前已成为航空发动机热端部件用sic

f

/sic最重要的制备方法。制备过程为:首先向纤维预制体中引入碳源,再在高温下引入si熔体与基体中的碳反应生成碳化硅陶瓷。由于si与c的反应速率很快,易在c颗粒表面形成连续sic致密层,而si在sic中的扩散系数极低(为10

‑6cm2/s量级),受反应动力学限制,反应难以完全进行,导致该方法制备的材料基体中不可避免地存在一定量的残余硅(si)和残余碳(c),基体强韧性相对不足,在材料高温服役过程中易出现基体应力开裂。此时基体裂纹作为周边环境氧化性气体的快速扩散通道,加速材料内部纤维和界面相的氧化侵蚀。破坏材料弱界面结构的同时,导致纤维弱化。更为不利的是,基体开裂情况下基体与纤维间的应力载荷重新分配将使得纤维应力载荷显著提高,大幅度加速纤维乃至材料整体的高温蠕变失效。这给材料的环境耐受性和高温服役寿命带来致命影响。实际上我们就前人研究结果进行分析发现,对于两种不同来源的反应熔渗sic

f

/sic,即使二者所用纤维相同,拉伸强度相近,但若其基体抗应力开裂能力不同,则氧气在材料中扩散进程和扩散程度不同,造成材料的氧化速率不同,最终导致材料的抗高温疲劳寿命可能有近十倍以上的差距【ted t.kim,shankar mall,larry p.zawada,fatigue behavior of hi

‑

nicalon type

‑

stm/bn/sic ceramic matrix composites in a combustion environment,int.j.appl.ceram.technol.,8:261

‑

272,2011】。因此,如何对复合材料基体进行强韧化设计,以提高其抗应力开裂能力,增强材料环境耐受性,是航空发动机用sic

f

/sic研发过程中必须密切关注的问题。但当前业界对此认知严重不足,国际上至今未在此方面开展必要的针对性研究,这在很大程度上制约着航空发动机用sic

f

/sic复合材料的成功开发与应用。

技术实现要素:

4.为了克服现有反应熔渗sic

f

/sic复合材料基体的抗应力开裂能力不足,材料环境耐受性差的缺点。本发明利用异相弥散颗粒对陶瓷基体晶粒生长的抑制作用,细化基体晶

粒,并结合其对裂纹扩展的偏转和钉扎等效应,实现基体强韧化,提高基体抗应力开裂能力。

5.第一方面,本发明提供了一种高抗应力开裂的sic

f

/sic陶瓷基复合材料的制备方法,包括:在碳化硅纤维预制体的纤维表面沉积界面层;在所述的覆有界面相的碳化硅纤维预制体中引入碳基体和氮化硅粉体,获得sic

f

/c

‑

si3n4熔渗体;将al

‑

si合金熔体在高温下熔渗到sic

f

/c

‑

si3n4熔渗体中,经高温原位反应获得生成aln和sic,得到高抗应力开裂的sic

f

/sic陶瓷基复合材料;所述aln是具有一定长径比(长度为3

‑

10μm,直径为0.3

‑

1μm,长径比为5

‑

10)的棒状或片状颗粒(粒径3

‑

10μm,厚度为0.2

‑

0.8μm),弥散在sic基体中。

6.本发明提供的高抗应力开裂的反应熔渗sic

f

/sic陶瓷基复合材料是首先采用浆料浸渍法在覆有界面相的碳化硅纤维预制体中引入碳前驱体和氮化硅粉体,经高温热处理后获得sic

f

/c

‑

si3n4熔渗体,再利用毛细作用将al

‑

si合金熔体渗入到sic

f

/c

‑

si3n4熔渗体中,在高温下按照反应方程(1)和(2)原位反应生成aln增强的sic基体。从而获得高抗应力开裂的反应熔渗sic

f

/sic陶瓷基复合材料。具体地说,本发明方案包括以下步骤:

7.si3n4 4al

→

4aln 3si

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)。

8.si c

→

sic

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)。

9.优选地,所述碳化硅纤维预制体为二维布,编织方式为平纹或缎纹,更优选为缎纹,包括五枚缎、六枚缎、七枚缎和八枚缎中的一种。

10.优选地,所述界面层为bn界面层、si

‑

b

‑

n界面层、si

‑

c

‑

n界面层、si

‑

b

‑

c

‑

n界面层中的至少一种;所述界面层的厚度100

‑

500nm。界面层过薄,会导致纤维与基体之间的结合过强,不利于裂纹在界面处的偏转以及材料断裂过程中纤维拔出等能量耗散机制发挥,影响增韧效果。界面层过厚,会导致纤维和基体之间的结合过弱,不利于载荷由基体向纤维的传递,影响材料强度。

11.优选地,所述碳基体是由酚醛树脂、甲基纤维素、环氧树脂中的一种裂解制得,更优选为高残余碳量的酚醛树脂(残碳率为50%左右),所述氮化硅粉体的粒径为200

‑

500nm。

12.优选地,所述碳基体和氮化硅粉体的引入方法为预浸料法,包括:将酚醛树脂分散后调节ph值至9

‑

10,加入氮化硅粉体,球磨后配制成氮化硅

‑

酚醛树脂浆料;将碳化硅纤维预制体在真空条件下浸渍于所述氮化硅

‑

酚醛树脂浆料中,使氮化硅粉体和酚醛树脂浸渗至纤维预制体内部;叠层固化后进行高温热解;重复浸渍

‑

热解工艺1

‑

4次,获得sic

f

/c

‑

si3n4熔渗体;优选地,所述sic

f

/c

‑

si3n4熔渗体平均孔径为30

‑

50μm。

13.优选地,所述叠层固化中,叠层的层数为5

‑

20层,优选7

‑

12层;固化温度为120

‑

200℃,时间为2

‑

8小时。

14.优选地,所述高温热解的热解温度为900

‑

1250℃,时间为0.5

‑

3小时,升温速率为2

‑

5℃/min,气氛为氮气。

15.优选地,所述al

‑

si合金为al

‑

si合金颗粒,颗粒粒径为50

‑

200μm,优选80

‑

120μm,其中铝的含量为5

‑

20at.%,优选8

‑

12at.%;所述al

‑

si合金熔体在高温下熔渗到sic

f

/c

‑

si3n4熔渗体中的熔渗温度为1320

‑

1420℃,升温速率为5

‑

10℃/min,保温时间40

‑

100min。

16.第二方面,本发明提供了上述制备方法得到的高抗应力开裂的sic

f

/sic陶瓷基复合材料,所述sic

f

/sic陶瓷基复合材料的基体为致密基体,包括:sic相和增韧相aln;优选地,在拉伸条件下,所述基体的开裂应力高于150mpa;所述复合材料的抗弯强度为400

‑

520mpa。

17.有益效果:

18.本发明以al

‑

si合金为熔渗介质,sic

f

/c

‑

si3n4为熔渗预制体,一方面可以实现低温反应熔渗制备sic

f

/sic复合材料,从而缓解常规反应熔渗过程中高温对sic纤维和界面的损伤,有利于提高材料的力学性能。另一方面利用反应熔渗过程中原位生成aln颗粒对基体的颗粒弥散补强与改性作用,可提高基体自身的强韧性和抗氧化性,并赋予基体以良好的裂纹自愈合能力,益于提高材料的抗应力损伤能力。在拉伸实验条件下,基体开裂应力高于150mpa。

附图说明

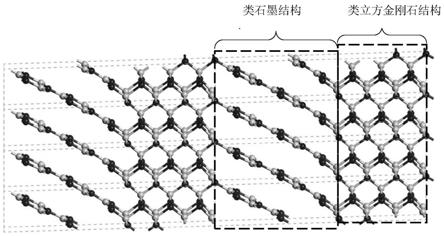

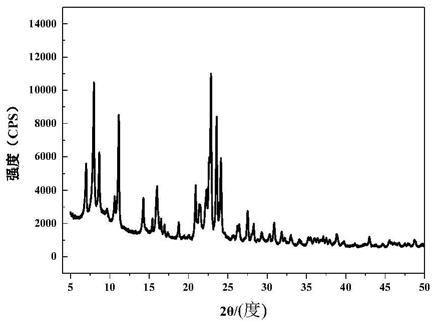

19.图1示出了实施例1制备材料的显微结构照片,从图1中的(a)中可以发现基本无大尺度的硅、碳残留;从图1中的(b)示出的局部高倍照片中,发现aln第二相,呈棒状弥散分布在基体中。

具体实施方式

20.以下结合附图和实施例,对本发明的具体实施方式作进一步详细描述。应理解,以下附图和实施例用于说明本发明,而非限制本发明。

21.本发明针对的材料体系是碳化硅纤维增强碳化硅陶瓷基复合材料(sic

f

/sic),是以碳化硅纤维增强c

‑

si3n4(sic

f

/c

‑

si3n4)为熔渗体,通过熔渗al

‑

si合金在高温下反应制得,目的是以aln为增韧相改善纤维束间sic基体的脆性,提高基体的抗应力开裂能力。而且,本发明生成的并不是aln晶须,而是具有一定长径比的棒状或片状颗粒,弥散在sic基体中。以下示例性地说明本发明所述高抗应力开裂的sic

f

/sic陶瓷基复合材料的制备方法。

22.在碳化硅纤维预制体的纤维表面沉积界面层。所述碳化硅纤维预制体为二维布,编织方式为平纹或缎纹,优选缎纹,包括五枚缎、六枚缎、七枚缎和八枚缎。其中所述的界面层包括bn界面层、si

‑

b

‑

n界面层、si

‑

c

‑

n界面层、si

‑

b

‑

c

‑

n界面层,以及它们之间的复合界面,界面层的厚度可为100

‑

500nm。在所述的覆有界面相的碳化硅纤维预制体中引入碳基体和氮化硅粉体,获得sic

f

/c

‑

si3n4熔渗体。作为一个优选的实施方式,所述的碳基体和氮化硅粉体优选引入方案为预浸料法,碳的前驱体优选酚醛树脂,氮化硅粉体可为200

‑

500nm。将酚醛树脂溶解在乙醇中,采用四甲基氢氧化铵调节ph值9

‑

10,加入氮化硅粉体,球磨24小时后配制成浆料。将碳化硅纤维预制体放入浸渍灌中,倒入配制的氮化硅

‑

酚醛树脂浆料,在真空条件下浸渍,使氮化硅粉体和酚醛树脂浸渗至纤维预制体内部。叠层固化后放入碳管炉中高温热解,重复浸渍

‑

热解工艺1

‑

4次,获得sic

f

/c

‑

si3n4熔渗体。其中,纤维布的层数可为5

‑

20层,优选7

‑

12层。固化温度可为120

‑

200℃,时间可为2

‑

8小时。热解温度可为900

‑

1250℃,时间可为0.5

‑

3小时,升温速率可为2

‑

5℃/min,气氛可为氮气。制得的sic

f

/c

‑

si3n4熔渗体平均孔径可为30

‑

50μm。

23.将al

‑

si合金熔体在高温下渗入到sic

f

/c

‑

si3n4熔渗体中,经高温原位反应获得生成aln和sic,利用aln弥散颗粒对sic基体晶粒生长的抑制作用,以及对裂纹扩展的偏转和钉扎效应,实现sic基体的强韧化。作为一个优选的实施方式,将al

‑

si合金熔体在高温下渗入到sic

f

/c

‑

si3n4熔渗体中,具体过程为:将一定量的铝硅合金颗粒在石墨坩埚中铺层,其

中,所述的铝硅合金中铝的含量为5

‑

20at.%,优选8

‑

12at.%,粒径为50

‑

200μm,优选80

‑

120μm。将sic

f

/c

‑

si3n4熔渗体置于铝硅合金层上面,放入熔渗炉中在真空条件下加热升温。其中熔渗温度可为1320

‑

1420℃,升温速率可为5

‑

10℃/min,保温时间可为40

‑

100min。利用毛细作用将al

‑

si合金熔体吸入到sic

f

/c

‑

si3n4熔渗体中,在高温下al和si分别与熔渗体中的si3n4和c反应生成aln和sic,获得sic

f

/sic

‑

aln陶瓷基复合材料。

24.本发明的优点在于:

①

对于反应熔渗碳化硅陶瓷基复合材料来讲,本发明实现了低温熔渗,常规的反应熔渗温度均在1450℃以上,本发明技术有利于保护纤维和界面;

②

本发明通过在纤维束间反应生成aln第二增强相,以弥散颗粒的方式实现sic基体的强韧化,提高基体的抗裂纹开裂能力。

25.下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

26.实施例1

27.将100g酚醛树脂溶解在100ml乙醇中,采用四甲基氢氧化铵调节ph值为9,加入粒径为500nm的氮化硅粉体20g,球磨24小时后配制成浆料。将粒径为80mm

×

120mm、覆有bn界面相的二维碳化硅纤维布(八枚缎)放入浸渍灌中,倒入配制的氮化硅

‑

酚醛树脂浆料,在真空条件下浸渍。叠8层碳化硅纤维布,放入热压罐中于150℃固化5小时,然后放入碳管炉中,在1000℃的温度下热解,升温速率为3℃/min,气氛为氮气。重复浸渍

‑

热解工艺2次,获得sic

f

/c

‑

si3n4熔渗体,平均孔径为32.3μm。将50g铝含量为7.5at.%、粒径为50μm的铝硅合金颗粒在石墨坩埚中铺层,将sic

f

/c

‑

si3n4熔渗体置于铝硅合金层上面,放入熔渗炉中在真空条件下以5℃/min的升温速率加热至1400℃,保温60min。所得材料致密,气孔率约为2%,强度为463mpa,基体中aln的含量约为7.5wt%,拉伸条件下,基体开裂应力为170mpa。材料的显微结构如图1所示,从图a中可以发现基本无大尺度的硅、碳残留,局部高倍照片(图b)中,发现aln第二相,呈条状弥散分布在基体中。

28.实施例2

29.按照实施例1的方法配制浆料和浸渍

‑

热解,与实施例1不同的是浆料中添加的氮化硅粉体为28g,获得sic

f

/c

‑

si3n4熔渗体,平均孔径为38.2μm。按照实施例1的方法进行熔渗,与实施例1不同的是铝硅合金中的铝含量为9.5at.%,熔渗温度为1380℃。所得材料致密,气孔率约为1.5%,强度为482mpa,基体中aln的含量约为9.5wt%,拉伸条件下,基体开裂应力为178mpa。

30.实施例3

31.按照实施例1的方法配制浆料和浸渍

‑

热解,与实施例1不同的是配制浆料时酒精用量为150ml,浆料中添加的氮化硅粉体为35g。获得sic

f

/c

‑

si3n4熔渗体,平均孔径为41.6μm。按照实施例1的方法进行熔渗,与实施例1不同的是铝硅合金中的铝含量为10.0at.%,熔渗温度为1360℃。所得材料致密,气孔率约为1.5%,强度为512mpa,基体中aln的含量约为10.5wt%,拉伸条件下,基体开裂应力为183mpa。

32.实施例4

33.按照实施例1的方法配制浆料和浸渍

‑

热解,与实施例1不同的是配制浆料时酒精用量为200ml,浆料中添加的氮化硅粉体为56g。获得sic

f

/c

‑

si3n4熔渗体,平均孔径为45.2μm。按照实施例1的方法进行熔渗,与实施例1不同的是铝硅合金中的铝含量为20.0at.%,熔渗温度为1320℃。所得材料致密,气孔率约为1.0%,强度为453mpa,基体中aln的含量约为20wt%,拉伸条件下,基体开裂应力为175mpa。

34.实施例5

35.按照实施例1的方法配制浆料和浸渍

‑

热解,与实施例1不同的是叠10层碳化硅纤维布。获得sic

f

/c

‑

si3n4熔渗体,平均孔径为35.5μm。按照实施例1的方法进行熔渗,所得材料致密,气孔率约为2.5%,强度为476mpa,基体中aln的含量约为7.5wt%,拉伸条件下,基体开裂应力为162mpa。

36.实施例6

37.按照实施例1的方法配制浆料和浸渍

‑

热解,与实施例1不同的是叠15层碳化硅纤维布。获得sic

f

/c

‑

si3n4熔渗体,平均孔径为37.8μm。按照实施例1的方法进行熔渗,所得材料致密,气孔率约为2.8%,强度为435mpa,基体中aln的含量约为7.5wt%,拉伸条件下,基体开裂应力为158mpa。

38.对比例1

39.按照实施例1的方法配制浆料和浸渍

‑

热解,与实施例1不同的是配制浆料时酒精用量为220ml,浆料中添加的氮化硅粉体为65g。获得sic

f

/c

‑

si3n4熔渗体,平均孔径为47.6μm。按照实施例1的方法进行熔渗,与实施例1不同的是铝硅合金中的铝含量为26.5at.%,熔渗温度为1300℃。所得材料气孔率约为7.8%,强度为357mpa,基体中aln的含量约为25.7wt%,拉伸条件下,基体开裂应力为98mpa。

40.对比例2

41.按照实施例1的方法配制浆料和浸渍

‑

热解,获得sic

f

/c

‑

si3n4熔渗体,平均孔径为32.3μm。按照实施例1的方法进行熔渗,与实施例1不同的是采用纯硅,熔渗温度为1500℃。所得材料气孔率约为2.5%,强度为374mpa,拉伸条件下,基体开裂应力为78mpa。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。