1.本发明涉及废物处理技术领域,尤其是指一种基于萤石尾矿的建筑陶粒及其制备方法。

背景技术:

2.萤石尾矿是萤石浮选处理过后的废弃物,即萤石含量很低的萤石矿,其主要成分为sio2,一般sio2含量占总70wt%左右,此外还含有少量caf2。我国萤石矿连续多年的高位开采产生了大量的尾矿堆积,不仅占用土地、阻碍交通、影响居民生活而且存在泥石流的危险,更严重的是萤石尾矿中含氟化合物在自然界中反应溶解,生成的氟离子会下渗污染土地和地下水源,造成严重的生态破坏。因此,对萤石尾矿的资源化、无害化再利用,显得尤为重要。

3.陶粒是通过高温焙烧膨化而成,是一种人造轻骨料,由于其内部是呈蜂窝状结构,因而具有轻质、高强、导热系数低等特点,常用来取代混凝土中的卵石和碎石,作为轻质混凝土骨料使用。利用固体废弃物制备陶粒是实现固废循环利用,拓宽陶粒原料来源,降低陶粒生产成本的有效途径之一。如中国专利cn109320281a中提到的一种以工业废料制备陶粒支撑剂的方法,所用原料为铜尾矿、锰矿石、焦宝石熟料、粉煤灰、污泥和白云石,解决了煤化工和尾矿废料的综合利用问题,但该方法中陶粒的烧制温度高,达到1350

‑

1400℃;又如中国专利cn103241970a中提到的一种用含油污泥烧结制备的轻质型陶粒方法,实现了含有污泥和工业建筑废料的协同资源化利用,但该方法中加入大量氧化钙、硫化钙、羧甲基纤维素、碳酸钙、硫化铁等添加剂。上述方法均表明,在固体废物终端处置缺口日趋增大的趋势下,开发固体废弃物的资源化利用技术,如何“变废为宝”,是解决当前固废堆积、缓解生态环境破坏、发展循环经济的有效途径。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种基于萤石尾矿的建筑陶粒及其制备方法。

5.本发明的第一个目的是提供一种建筑陶粒,所述建筑陶粒的原料组份及其质量份为60

‑

80份萤石尾矿、10

‑

20份粘土、10

‑

20份高岭土和0.5

‑

1.0份发泡剂。

6.在本发明的一个实施例中,所述发泡剂为sic。

7.在本发明的一个实施例中,所述萤石尾矿、粘土、高岭土和发泡剂的粒度均小于200目。

8.本发明的第二个目的是提供一种建筑陶粒的制备方法,包括如下步骤:

9.s1、将萤石尾矿、粘土、高岭土和发泡剂按配比混均,制粒得到陶粒坯料;

10.s2、将s1步骤所述陶粒坯料烘干、烧结、冷却后得到所述建筑陶粒。

11.在本发明的一个实施例中,在s1步骤中,所述制粒的时间为15

‑

25min,制得陶粒坯料粒径为0.5

‑

0.7cm。

12.在本发明的一个实施例中,在s2步骤中,所述烘干温度是100

‑

110℃。造粒的过程中会不断喷洒水,烘干后的陶粒坯料含水量不超过6%,烘干后的圆球落下强度不低于15次/个。

13.在本发明的一个实施例中,在s2步骤中,所述烧结分为3个阶段,分别为预热段、烧结段和冷却段。

14.在本发明的一个实施例中,所述预热段是30

‑

40min升温至400

‑

450℃保温15

‑

30min,防止陶粒在加热过程中爆裂,以得到优良的性能。

15.在本发明的一个实施例中,所述烧结段是1.5

‑

2h升温至1100

‑

1150℃保温30

‑

45min。

16.在本发明的一个实施例中,所述冷却段是1.0

‑

2.0h降温到600

‑

700℃。

17.在本发明的一个实施例中,在s2步骤中,所述冷却是0.5

‑

1.0h冷却到20

‑

25℃。冷却段以一定速率降到一定温度,再随炉冷却,可防止表面出现裂纹,优化其性能。

18.在本发明的一个实施例中,基于萤石尾矿制备的建筑陶粒的粒径为1.0

‑

1.5cm。

19.本发明的上述技术方案相比现有技术具有以下优点:

20.(1)本发明所述的建筑陶粒,其晶相主要为石英(sio2)和长石,其中长石主要有钠长石(naalsi3o8),正长石(kalsi3o8),钙长石(caal2si2o8),各种数目尺寸适宜的晶粒使得陶粒具备良好的力学性能,如钙长石可以填充在晶粒之间,是样品致密而减少空袭,从而提高其强度。

21.(2)本发明所用的原料配比影响了高温下液相量的成分,数量和粘度等,影响了析出晶体的种类,数量等,从而影响样品的力学性能,如萤石尾矿配比过多,造成混合料熔化温度升高,高温下液相量较少,晶体析出较少;发泡剂影响发泡过程中气体的产生量,从而影响陶粒内壁的气孔数目、气孔大小等,从而影响样品的密度,强度等性能,发泡剂数量过多,产生的气体过多,形成的气孔孔径过大,样品强度急剧降低,发泡剂数量过少,产生的气体过少,形成的气孔过少,过小,样品密度过大;热制度影响晶体的析出速度,析出数目等,从而影响样品性能,保温时间过长,晶体析出过多,晶体生长过大,样品性能降低,保温时间过短,晶体析出过少,晶体生长不完全,不能起到强化性能的作用。

22.(3)本发明成功利用萤石尾矿制备出轻质高强建筑陶粒,其中萤石尾矿应用比例在六成五以上,极大地应用了萤石尾矿,且所得建筑陶粒为萤石尾矿的综合利用提供了全新的解决途径。

23.(4)本发明所制备的陶粒符合gb/t 17431.1

‑

2010《轻集料发泡剂用量及其试验方法》中轻质高强陶粒的要求。

附图说明

24.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中:

25.图1是本发明测试例2中建筑陶粒的差热曲线图。

26.图2是本发明测试例2中建筑陶粒的x射线衍射图。

27.图3是本发明测试例2中建筑陶粒的微观形貌图。

具体实施方式

28.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

29.实施例1

30.一种基于萤石尾矿的建筑陶粒及其制备方法,包括以下步骤:

31.(1)将60份萤石尾矿、25份粘土、15份高岭土、0.5份发泡剂sic分别进行干燥、破碎、筛分,得到粒度低于200目的颗粒;

32.(2)将筛分后的原料称重,并按比例混合,得到混合料;

33.(3)将混合料加水制粒,采用圆盘造球机造球;

34.(4)筛选出圆盘造球机制备的粒径范围在0.5

‑

0.7cm的陶粒坯料;

35.(5)将筛选的陶粒坯料放入烘干窑进行烘干处理,烘干温度105℃,烘干时间4h;

36.(6)烘干后的陶粒坯料送入回转窑烧结,以10℃/min的升温速度升温至450℃,并恒温预热处理30min;

37.(7)恒温度与热处理后,继续以8℃/min的升温速度升温至1150℃,并恒温烧结40min;

38.(8)恒温烧结后,以5℃/min的降温速度降温至650℃;

39.(9)继续以10℃/min的降温速度降温至室温,并取出烧结样品,获得萤石尾矿建筑陶粒。

40.实施例2

41.一种基于萤石尾矿的建筑陶粒及其制备方法,包括以下步骤:

42.(1)将65份萤石尾矿、20份粘土、15份高岭土、0.5份发泡剂sic分别进行干燥、破碎、筛分,得到粒度低于200目的颗粒;

43.(2)将筛分后的原料称重,并按比例混合,得到混合料;

44.(3)将混合料加水制粒,采用圆盘造球机造球;

45.(4)筛选出圆盘造球机制备的粒径范围在0.5

‑

0.7cm的陶粒坯料;

46.(5)将筛选的陶粒坯料放入烘干窑进行烘干处理,烘干温度105℃,烘干时间4h;

47.(6)烘干后的陶粒坯料送入回转窑烧结,以10℃/min的升温速度升温至450℃,并恒温预热处理30min;

48.(7)恒温度与热处理后,继续以8℃/min的升温速度升温至1150℃,并恒温烧结40min;

49.(8)恒温烧结后,以5℃/min的降温速度降温至650℃;

50.(9)继续以10℃/min的降温速度降温至室温,并取出烧结样品,获得萤石尾矿建筑陶粒。

51.实施例3

52.一种基于萤石尾矿的建筑陶粒及其制备方法,包括以下步骤:

53.(1)将70份萤石尾矿、15份粘土、15份高岭土、0.5份发泡剂sic分别进行干燥、破碎、筛分,得到粒度低于200目的颗粒;

54.(2)将筛分后的原料称重,并按比例混合,得到混合料;

55.(3)将混合料加水制粒,采用圆盘造球机造球;

56.(4)筛选出圆盘造球机制备的粒径范围在0.5

‑

0.7cm的陶粒坯料;

57.(5)将筛选的陶粒坯料放入烘干窑进行烘干处理,烘干温度105℃,烘干时间4h;

58.(6)烘干后的陶粒坯料送入回转窑烧结,以10℃/min的升温速度升温至450℃,并恒温预热处理30min;

59.(7)恒温度与热处理后,继续以8℃/min的升温速度升温至1150℃,并恒温烧结40min;

60.(8)恒温烧结后,以5℃/min的降温速度降温至650℃;

61.(9)继续以10℃/min的降温速度降温至室温,并取出烧结样品,获得萤石尾矿建筑陶粒。

62.实施例4

63.一种基于萤石尾矿的建筑陶粒及其制备方法,包括以下步骤:

64.(1)将65份萤石尾矿、20份粘土、15份高岭土、1.0份发泡剂sic分别进行干燥、破碎、筛分,得到粒度低于200目的颗粒;

65.(2)将筛分后的原料称重,并按比例混合,得到混合料;

66.(3)将混合料加水制粒,采用圆盘造球机造球;

67.(4)筛选出圆盘造球机制备的粒径范围在0.5

‑

0.7cm的陶粒坯料;

68.(5)将筛选的陶粒坯料放入烘干窑进行烘干处理,烘干温度105℃,烘干时间4h;

69.(6)烘干后的陶粒坯料送入回转窑烧结,以10℃/min的升温速度升温至450℃,并恒温预热处理30min;

70.(7)恒温度与热处理后,继续以8℃/min的升温速度升温至1150℃,并恒温烧结40min;

71.(8)恒温烧结后,以5℃/min的降温速度降温至650℃;

72.(9)继续以10℃/min的降温速度降温至室温,并取出烧结样品,获得萤石尾矿建筑陶粒。

73.对比例1

74.主要是发泡剂的用量,具体步骤如下:

75.(1)将75份萤石尾矿、10份粘土、15份高岭土、0.4份发泡剂sic分别进行干燥、破碎、筛分,得到粒度低于200目的颗粒;

76.(2)将筛分后的原料称重,并按比例混合,得到混合料;

77.(3)将混合料加水制粒,采用圆盘造球机造球;

78.(4)筛选出圆盘造球机制备的粒径范围在0.5

‑

0.7cm的陶粒坯料;

79.(5)将筛选的陶粒坯料放入烘干窑进行烘干处理,烘干温度105℃,烘干时间4h;

80.(6)烘干后的陶粒坯料送入回转窑烧结,以10℃/min的升温速度升温至450℃,并恒温预热处理30min;

81.(7)恒温度与热处理后,继续以8℃/min的升温速度升温至1150℃,并恒温烧结40min;

82.(8)恒温烧结后,以5℃/min的降温速度降温至650℃;

83.(9)继续以10℃/min的降温速度降温至室温,并取出烧结样品,获得萤石尾矿建筑陶粒。

84.对比例2

85.主要是萤石尾矿、粘土的用量,具体步骤如下:

86.(1)将85份萤石尾矿、5份粘土、15份高岭土、0.5份发泡剂sic分别进行干燥、破碎、筛分,得到粒度低于200目的颗粒;

87.(2)将筛分后的原料称重,并按比例混合,得到混合料;

88.(3)将混合料加水制粒,采用圆盘造球机造球;

89.(4)筛选出圆盘造球机制备的粒径范围在0.5

‑

0.7cm的陶粒坯料;

90.(5)将筛选的陶粒坯料放入烘干窑进行烘干处理,烘干温度105℃,烘干时间4h;

91.(6)烘干后的陶粒坯料送入回转窑烧结,以10℃/min的升温速度升温至450℃,并恒温预热处理30min;

92.(7)恒温度与热处理后,继续以8℃/min的升温速度升温至1150℃,并恒温烧结40min;

93.(8)恒温烧结后,以5℃/min的降温速度降温至650℃;

94.(9)继续以10℃/min的降温速度降温至室温,并取出烧结样品,获得萤石尾矿建筑陶粒。

95.测试例1

96.对本发明实施例1

‑

4和对比例1

‑

2制得的建筑陶粒的点强度、堆积密度、吸水率、筒压强度进行测试。本发明测定陶粒性能的方法,均按照gb/t17431.2

‑

2010《轻集料及其试验办法》第二部分:轻集料试验办法的要求进行。

97.(1)点强度

98.取单个陶粒放在压力机下压板的中心处,设置仪器下降速度为恒速15mm/min,压力值清零之后启动仪器。记录试样在负荷作用下完全破裂时的最大负荷量,重复进行测试。

99.(2)堆积密度

100.堆积密度是指陶粒在自然堆积状态下单位体积的质量。处理陶粒样品之前首先测量并记录容量筒的质量和体积(m

v

、v)。取出陶粒样品,放入干燥箱内干燥至重量不再发生变化。将陶粒试样均匀地倒入容量筒中,让试样自然落下,不得触碰容量筒。装满至高于容量筒后,用直尺沿烧杯口边缘轻轻刮平,表面凹陷处用粒径较小的陶粒样品填平后,称量并记录数据m

t

。堆积密度ρ

堆

按式i计算:

[0101][0102]

式i中:

[0103]

ρ

堆

——陶粒的堆积密度,单位为kg/m3;

[0104]

m

t

——陶粒的质量,单位为kg;

[0105]

m

v

——容量筒的质量,单位为kg;

[0106]

v——容量筒的体积,单位为l。

[0107]

(3)吸水率

[0108]

取适量的烧结陶粒样品,干燥至重量不再发生变化,称量试样重量,记录为m1。等待陶粒冷却至常温后,将试样放入盛有自来水的烧杯中,确保陶粒浸入水中。1h后,将陶粒试样制成饱和面干,进行称量,记录为m0。陶粒的1h吸水率w

a

按式ii计算:

[0109][0110]

式ii中:

[0111]

w

a

——陶粒的1h吸水率,单位为%;

[0112]

m0——浸水后饱和面干的陶粒样品质量,单位为g;

[0113]

m1——干陶粒样品质量,单位为g。

[0114]

(4)筒压强度

[0115]

陶粒筒压强度的测定方法是,首先记录冲压模质量为p2,记录承压面积(钢制承压筒)面积为f,将陶粒样品装填至钢制承压筒中,用木锤敲击筒壁四周至试样不再下沉,料面应位于冲压模的下刻度线与承压筒的上缘重合处,然后放在压力机上承压,当冲压模压入筒中20mm时,记录此时的压力值p1。陶粒筒压强度p按式iii计算:

[0116][0117]

式iii中:

[0118]

p——陶粒的筒压强度,单位为mpa;

[0119]

p1——压入深度20mm时的压力值,单位为n;

[0120]

p2——冲压模的质量,单位为n;

[0121]

f——承压面积,单位为mm2。

[0122]

表1所示为最终测得建筑陶粒的相关参数:

[0123]

表1

[0124]

试样点强度(n)堆积密度(kg/m3)吸水率(%)筒压强度(mpa)实施例1457.5484.50.264.01实施例2565.8594.60.214.63实施例3520.1602.70.244.55实施例4424.6436.20.773.86对比例1296.4712.30.462.62对比例2352.7385.40.342.95

[0125]

由表1可知,实施例与对比例相比,综合其性能,实施例更显优势,而实施例中性能最为突出的是实施例2,其点强度,密度,吸水率和筒压强度均表现优异。

[0126]

测试例2

[0127]

(1)差热曲线分析

[0128]

对实施例1

‑

3和对比例1制备得到的建筑陶粒进行差热曲线分析测试,采用差热分析仪测定建筑陶粒的差热曲线图,结果如图1所示。陶粒原料在10℃/min升温的过程中,原料中热量不断上升,在1150℃后发生转折,放出热量。

[0129]

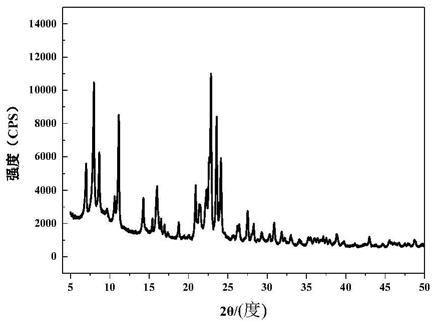

(2)xrd分析

[0130]

对对实施例1

‑

3和对比例1制备得到的建筑陶粒进行xrd分析测试,采用x射线衍射仪测定建筑陶粒的x射线衍射图,结果如图2所示。从图2可以看出不同原料配比烧制的陶粒成分比较接近,主要成分都是sio2和feld(成分主要为naalsi3o8‑

钠长石、kalsi3o8‑

正长石、caal2si2o8‑

钙长石)。且萤石尾矿与黏土比例为65:20:15原料制备的陶粒样品,sio2含量处于较高水平,且长石的成分含量最多,所形成的长石类晶体数目最多,相较于其他实施例,

样品的性能有所提升。

[0131]

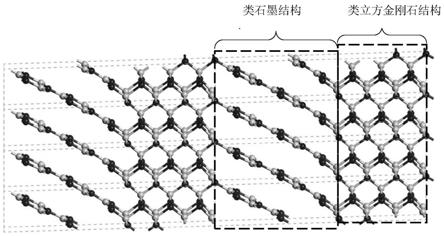

(3)sem分析

[0132]

对实施例1

‑

2和对比例1制备得到的建筑陶粒进行sem分析测试,扫描电子显微镜观察建筑陶粒粒子形貌及粒径大小,结果如图3所示。从图3可以看出当萤石尾矿与黏土的比例为60:25:15时,陶粒内部的小孔较多,平均孔径较小,所以其堆积密度较大。而萤石尾矿与黏土的比例75:10:15时,陶粒的内部出现较多的大孔隙,其密度较低,强度有所降低,吸水率有所升高。综合强度、密度、吸水性来看,萤石尾矿与黏土的比例65:20:15的原料适合制备陶粒。

[0133]

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。