1.本发明涉及一种粒径分级筛选方法,尤其涉及一种通过表面改性减低表面张力使均匀分散液中的石墨烯通过自身重力以及层级之间的斥力来达到分阶效果的石墨烯粒径分级筛选的方法。

背景技术:

2.自石墨烯被发现以来,由于其具有优异的导电性、导热系以及机械强度等性能,在功能性涂料、高分子复合材料、透明电极、锂离子电池、超级电容器、半导体等很多领域被广泛研究。但是石墨烯由于具有极大的比表面积,使得其表面活化能大,在微观上极易发生团聚现象,难于分散,这极大限制了石墨烯的进一步应用。因此,如何将石墨烯能均匀地分散于液体或固体中,使其形成膜基或连接网状结构从而利用石墨烯的优异的导电,导热,阻隔,机械强度等功能,达到节约成本,提高产品性能,是当前石墨烯研究的一大难点和重点。

3.石墨烯具有较强的疏水性,亲水性差,因此在水为分散介质的体系中,石墨烯难以分散开,并极易团聚、分层,保存周期短,极大限制了石墨烯在水性体系中的应用。

4.在对石墨烯进行研究时,石墨烯的粒径分布会影响其作用的发挥,因粒径的不可控性可能会对科学分析造成一定的困难,如粒径较大的石墨烯掺杂会降低石墨烯功能性的发挥,粒径分布不集中则不利于掺杂后材料功能的稳定性,所以往往需要对不同的石墨烯衍生物进行分离来分开研究,以获得特定结构参数的石墨烯,根据石墨烯的粒径范围优选取材、适地应用。

技术实现要素:

5.本发明的目的是为了解决缺少石墨烯粒径筛选方法的缺陷而提供一种通过表面改性减低表面张力使均匀分散液中的石墨烯通过自身重力以及层级之间的斥力来达到分阶效果的石墨烯粒径分级筛选的方法。

6.为了实现上述目的,本发明采用以下技术方案:

7.一种石墨烯粒径分级筛选的方法,包括以下步骤:

8.1)配置乙醇

‑

石墨烯分散液,加入表面活性剂,磁力搅拌或超声分散,一段时间后,静置待分层,得到上层清液部分与下层沉降部分;

9.2)取步骤1)分层后的上层清液部分进行离心处理,下层沉降部分进行离心处理;将两组进行离心处理得到的石墨烯分别用乙醇溶解,得到上层石墨烯分散液与下层石墨烯分散液;

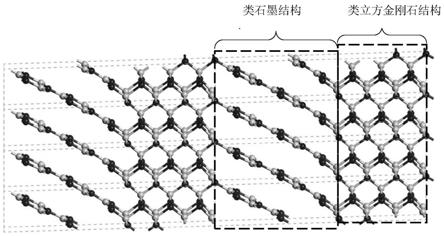

10.3)将步骤2)得到的上层石墨烯分散液与下层石墨烯分散液分别进行离心处理,得到的上层石墨烯与下层石墨烯用乙醇溶解;

11.4)重复步骤3)若干次,得到的上层石墨烯与下层石墨烯测试粒径;

12.5)步骤4)的上层石墨烯与下层石墨烯溶解在胶体分离介质中进行离心处理,从1000r/min

‑

5000r/min分别进行离心处理,得到分级后的石墨烯。

13.在本技术方案中,本发明通过非共价键修饰引入其他分子结构改变石墨烯的极性,然后通过机械搅拌或超声等外加机械力的方法,能够有效的剥离石墨烯片层,将团聚的石墨烯片层重新分开,然后通过离心等物理方式对石墨烯粒径进行分级筛选。

14.表面活性剂附着在石墨烯表面降低了石墨烯的表面能以及减少石墨烯的团聚;同时有机分子修饰后在同价键斥力作用下达到缩小粒径的目的,这样筛选后能够达到分级应用的效果。

15.超高速离心从1000r/min、2000r/min、3000r/min、4000r/min、5000r/min,以得到不同粒径下分级后的石墨烯。

16.作为本发明的一种优选方案,所述步骤1)中,搅拌为转速500r/min

‑

600r/min的磁力搅拌,搅拌时间为30min

‑

40min。

17.在本技术方案中,机械搅拌的转速不能太大,是为了防止机械破坏力打破石墨烯的结构,从而对表面活性剂的改进效果产生影响,对于搅拌时间的选择,不能太短,时间过短会使得有机非共价键分子接不上;也不能太长,时间过长会使得起泡而失活。

18.作为本发明的一种优选方案,所述步骤1)中,静置的时间为16h

‑

24h。

19.作为本发明的一种优选方案,所述步骤1)中,乙醇

‑

石墨烯分散液中,石墨烯与乙醇的质量比为1

‑

2g:100

‑

150g。

20.作为本发明的一种优选方案,所述步骤1)中,表面活性剂的加入量为石墨烯质量的0.1%

‑

0.5%,表面活性剂包括烷酮,n

‑

甲基

‑

吡咯化合物,十二烷基苯磺酸钠或胆酸钠。

21.作为本发明的一种优选方案,所述步骤3)中,离心处理的转速为6000r/min

‑

8000r/min。

22.作为本发明的一种优选方案,所述步骤4)中,步骤3)的重复次数为3次

‑

5次。

23.在本技术方案中,重复离心

‑

乙醇洗涤,是为了将未接枝的表面活性剂彻底洗涤赶紧,防止这些表面活性剂形成假性包裹,影响分级筛选结果。

24.作为本发明的一种优选方案,所述步骤5)中,胶体分离介质包括蔗糖溶液、果糖溶液、麦芽糖溶液或氯化钠溶液。

25.在本技术方案中,胶体分离介质可以选择质量浓度为25%的饱和食盐水或果糖、麦芽糖饱和溶液中的一种,也可以选择质量浓度60%的蔗糖溶液。

26.作为本发明的一种优选方案,胶体分离介质为质量浓度60%的蔗糖溶液。

27.在本技术方案中,蔗糖属于分散度大,热力学稳定的一种溶液,60%浓度下对石墨烯具有较好的承接性和分散度,所以胶体分离介质选择质量浓度60%的蔗糖溶液。

28.作为本发明的一种优选方案,还包括步骤6):取步骤5)筛选分级后的石墨烯,进行离心处理,溶剂选用去离子水,离心结束弃去上层清液,下层沉淀继续离心加去离子水,直至分离出的石墨烯洗涤干净为止,将洗涤干净石墨烯于烘箱中烘干,将烘干后的石墨烯溶解于乙醇中,超声下进行分散,制成石墨烯分散液测试性能。

29.与现有技术相比,本发明的有益效果:

30.本发明通过有机分子修饰,降低石墨烯粒径的表面张力,使石墨烯在同价键的斥力作用下,达到粒径缩小的目的,同时利用分层来进一步对石墨烯进行筛选,有效的降低了一批石墨烯的粒径,使石墨烯有了更广泛的应用。

31.本发明所涉及方法简单,通过表面改性减低表面张力使均匀分散液中的石墨烯通

过自身重力以及层级之间的斥力来达到分阶效果,对石墨烯的分级应用具有较好的借鉴意义,方便提取,效果较为明显。

具体实施方式

32.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例1

34.称量1g石墨烯粉体溶于100ml乙醇中,磁力搅拌10min或超声分散5min至均匀液。将其配置成100ml乙醇

‑

石墨烯分散液,通过粒径分析法测其粒径分布范围,测试结果如表1所示。

35.表1

36.粒径分布x

10,3

x

50,3

smdvmd测试结果11.60μm22.71μm19.33μm24.24μm

37.实施例2

38.首先选取1g石墨烯粉体溶于100ml乙醇中,磁力搅拌10min或超声分散5min分散均匀。然后将分散好的石墨烯分散液加入0.1%的胆酸钠进行改性处理,通过机械搅拌500r/min搅拌30min以上,记录久置16h的石墨烯的沉降变化,并取上层清液及下层沉降部分进行离心,将两组离心得到的石墨烯用乙醇溶解(可以借助超声)然后再离心,离心速率为6000r/min

‑

8000r/min,如此循环三次,并用乙醇洗涤三次,将两次改性得到的石墨烯进行粒径分析,测试结果如表2所示。

39.表2

40.粒径分布x

10,3

x

50,3

smdvmd上层粒径3.81μm8.77μm6.42μm9.79μm下层粒径4.21μm10.25μm7.37μm11.79μm

41.实施例3

42.首先选取1g石墨烯粉体溶于100ml乙醇中,磁力搅拌10min或超声分散5min分散均匀。然后将分散好的石墨烯分散液加入0.1%的烷酮进行改性处理,通过机械搅拌500r/min搅拌30min以上,记录久置16h的石墨烯的沉降变化,然后将沉降的石墨烯用乙醇洗涤三次,干燥后,将改性的石墨烯溶解在蔗糖溶液中,在1000r/min

‑

5000r/min下离心,其中在1000r/min

‑

3000r/min时无沉淀并且没有分层现象,4000r/min时有分层现象,5000r/min时上层石墨烯悬浮较多,将5000r/min得到的上下层改性石墨烯,用乙醇洗涤三次,中间用8000r/min的转速离心沉淀,结束后分别测粒径,结果如表3所示。

43.表3

44.粒径分布x

10,3

x

50,3

smdvmd上层粒径3.89μm9.86μm6.93μm11.44μm下层粒径4.55μm10.38μm7.77μm11.63μm

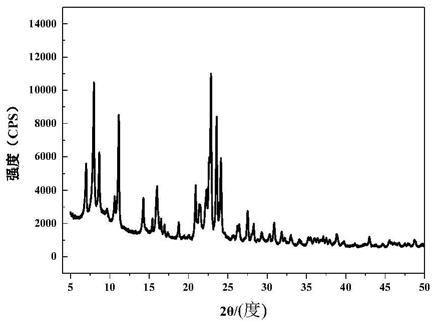

45.由表1和表2可知:实施例1所测为未改性前石墨烯粒径,粒径较小的10%比例为11.60μm,其中50%以上的粒径范围大于22.71μm,表面积平均粒径(smd)在19.33μm,体积平均粒径(vmd)为24.24μm,通过0.1%胆酸钠对石墨烯进行改性后,对石墨烯上下层的粒径分别进行测试,对比发现表面活性剂附着在石墨烯表面降低了石墨烯的表面能以及石墨烯的团聚;同时有利于提高石墨烯在亲水基体中的分散性,减小石墨烯粒径的同时对石墨烯粒径范围进行了有效筛选,通过改性及筛选后,发现上下层粒径分别有50%量比小于8.77μm和10.25μm,表面积平均粒径(smd)缩小了约2/3,体积平均粒径(vmd)缩小了1/2,且上层相对于下层小粒径占比偏大。所以胆酸钠改性有效的降低了石墨烯粒径,并对石墨烯粒径进行了一定的筛选。

46.将烷酮改性后的石墨烯放入一定密度梯度的蔗糖胶体分离介质中,烷酮可以较好的降低石墨烯的团聚,降低石墨烯的粒径,而胶体分散介质对石墨烯的分级有更好的承接性,测试结果发现上下层粒径分别有50%量比小于9.86μm和10.38μm,且上下层表面积平均粒径(smd)为6.93μm、7.77μm,体积平均粒径(vmd)分别为11.44μm和11.63μm。

47.以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本发明的技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。