1.本发明属于技术领域,涉及一种石墨相氮化碳的溶解方法。

背景技术:

2.石墨相氮化碳(g

‑

c3n4)作为一种典型的二维材料通过简单的一步煅烧就可获得,耐酸、耐碱、耐腐蚀,物理和化学性质稳定,被广泛应用于电催化、光电检测等领域。但是由于其化学性质稳定,很难被一般有机或无机溶剂所溶解,因此很难被运用于均相反应体系。据文献报道,溶解石墨相氮化碳需要剥离和酸化处理,且溶解要求强酸、高温以及能与g

‑

c3n4的n形成氢键的溶剂等条件(a scalable chemical route to soluble acidified graphitic carbon nitride:an ideal precursor for isolated ultrathin g

‑

c3n

4 nanosheets&chem.sci.,2018,9,7912

‑

7915.)。目前已有报道采用浓硫酸和高锰酸钾及过氧化氢溶剂组成的溶剂体系或甲基磺酸基溶剂溶解氮化碳(cn201611103718.9、cn201510031354.7、cn201610238941.8、dissolution and liquid crystals phase of 2d polymeric carbon nitride&chem.sci.,2018,9,7912

‑

7915.),但所用溶剂体系具有高腐蚀和强氧化性限制了其大规模应用,且高温强酸条件下溶解g

‑

c3n4会加速氮化碳水解,氧化或水解反应参与下,破坏了石墨相氮化碳本身的结构,使其应用和推广受到限制。虽然有文献为防止g

‑

c3n4水解,采用了浓硫酸和发烟硫酸酸化处理g

‑

c3n4,再通过离子交换得到具有聚铵盐性质的氮化碳,可溶解于多种溶剂(a scalable chemical route to soluble acidified graphitic carbon nitride:an ideal precursor for isolated ultrathin g

‑

c3n

4 nanosheets),但仍然不可避免强酸和高温(140~170℃)条件以及复杂的溶解过程。

3.专利cn202010191097.4报道了一种用于溶解石墨相氮化碳的溶解体系及溶解方法,采用卤化盐、无机盐类、无机酸、石墨相氮化碳和醇类组成的溶剂体系,在温度为室温至200℃的条件下来溶解g

‑

c3n4,所用溶剂体系是继硫酸或甲基磺酸溶解氮化碳以来的新型溶剂体系,但存在溶解温度高、超声分散时间长和收率低等缺点,且含有金属无机盐的溶剂后处理困难。

4.专利cn201610658892.3离子液体功能化氮化碳纳米片修饰电极及其制备和检测氯酚的应用,是将g

‑

c3n4先在浓硫酸中将n质子化,然后在碱性条件下与正溴丁烷发生取代反应实现季铵化,制备得到离子液体功能化的g

‑

c3n4纳米片,增加了催化活性位点。溶解所用溶剂依然没有摆脱浓硫酸等强酸环境,通过离子液体功能化处理改变了g

‑

c3n4的结构构成,只能用于催化功用,不具有普适性。

5.因此,研究一种能够有效避免在高温及强酸强氧化性的溶解环境中发生石墨相氮化碳结构破坏及高效溶解石墨相氮化碳的方法具有十分重要的意义。

技术实现要素:

6.为了解决现有技术中存在的上述问题,本发明提供一种石墨相氮化碳的溶解方法。

7.为达到上述目的,本发明采用的方案如下:

8.一种石墨相氮化碳的溶解方法,在胆碱低共熔溶剂中加入石墨相氮化碳(粉末态),并在50~95℃条件下加热搅拌溶解;本发明采用了极性的胆碱低共熔溶剂,因胆碱低共熔溶剂本身组成上有大量的阴阳离子且溶剂内有氢键供体和氢键受体,不同于普通的氢键作用,胆碱低共熔溶剂可与石墨相氮化碳相互作用形成新的氢键网络,石墨相氮化碳原有的层间范德华力逐渐被替换成了与胆碱低共熔溶剂之间的氢键作用,胆碱低共熔溶剂中的胆碱阳离子[hoc2h4n(ch3)3]

中的烃基和羟基以及胆碱低共熔溶剂中的配体都可以和石墨相氮化碳片层上的n形成大的氢键网络,另外,胆碱低共熔溶剂中大量的正负电荷也可吸附在石墨相氮化碳表面或层间,这种正负离子与g

‑

c3n4形成离子

‑

偶极作用,这种溶剂和溶质间的氢键作用以及离子

‑

偶极作用有利于溶质石墨相氮化碳的溶解。通过这些阴阳离子静电作用、离子

‑

偶极作用和氢键网络作用下,使得石墨相氮化碳层间范德华作用力被瓦解而分散开来,暴露出更多能与溶剂相互作用的n原子,在胆碱低共熔溶剂的溶剂化包围下,石墨相氮化碳于较低温度就可溶解,不需要特别高的温度。也就是,胆碱低共熔溶剂较多的依赖于这种与g

‑

c3n4的氢键相互作用,随着温度升高,氢键作用会减弱,相应的会破坏溶剂与g

‑

c3n4的氢键相互作用,高温反而会导致溶解率下降。而现有技术中,一般溶解石墨相氮化碳的温度范围为140~200℃,通过升温提供更多的能量来破坏g

‑

c3n4的层间范德华力等实现溶解。

[0009]

胆碱低共熔溶剂与石墨相氮化碳的质量比为10~50:1;高于这个比例溶解程度基本不变,低于这个比例溶解性减弱,只能溶解10~30%的石墨相氮化碳,且胆碱低共熔溶剂不能充分与石墨相氮化碳混合均匀。

[0010]

作为优选的技术方案:

[0011]

如上所述的一种石墨相氮化碳的溶解方法,胆碱低共熔溶剂为[choline]

[cl

·

2phenol]

‑

、[choline]

[cl

·

2ethanediol]

‑

、[choline]

[cl

·

2triethanolamine]

‑

、[choline]

[cl

·

2p

‑

methyl phenol]

‑

、[choline]

[cl

·

2o

‑

methyl phenol]

‑

、[choline]

[cl

·

2glycerol]

‑

或者[choline]

[cl

·

2trifluocoacetic acid]

‑

。各种溶剂需要单独使用,因为每种凝固点不一样,混合后凝固点变化可能比较大,回收困难。

[0012]

如上所述的一种石墨相氮化碳的溶解方法,加热搅拌的时间为1~8h。加热时间低于1h时,溶解效果不理想,只能溶解30%~40%;加热高于8h已经能够充分溶解,再继续延长时间,溶解率已不再提高。

[0013]

如上所述的一种石墨相氮化碳的溶解方法,在胆碱低共熔溶剂中加入石墨相氮化碳之前,石墨相氮化碳先进行质子化处理,具体过程为:将石墨相氮化碳加入酸溶液中,并在搅拌条件下酸化处理后用溶剂清洗至ph为5~6,烘干(烘干温度为30℃,低温烘干也是为了防止石墨相氮化碳的水解);

[0014]

酸溶液由有机弱酸和/或强酸与去离子水通过搅拌混合制得;

[0015]

当酸溶液由有机弱酸和强酸与去离子水通过搅拌混合制得时,有机弱酸:强酸:去离子水的体积比为0.5:0.1~0.5:7~15;体积比设定在该范围是为了控制酸处理时0.5mol/l<c(h

)<1.5mol/l,即c(h

)过大溶解率会降低,c(h

)过小溶解率也会降低。

[0016]

有机弱酸为柠檬酸、苹果酸、酒石酸、琥珀酸、醋酸、乙二酸和丙酸中的一种以上;

[0017]

强酸为质量浓度为37wt.%的盐酸(市售产品)。

[0018]

如上所述的一种石墨相氮化碳的溶解方法,酸溶液与石墨相氮化碳的体积质量比为(10~80)ml:1g;在搅拌条件下酸化处理的温度为70~90℃。温度影响酸化处理石墨相氮化碳的质子化速率。在一定时间内,低于此温度,酸化效果不理想,导致溶解率将会降低20%~50%,高于此温度,石墨相氮化碳会有水解。

[0019]

一般地,石墨相氮化碳的酸化水解过程的反应式如下:

[0020][0021]

如果石墨相氮化碳有水解,所得分子结构中会因水解产生

‑

oh官能团如式(d),本发明的质子化处理中,即混酸处理再经丙酮等溶剂清洗后,将石墨相氮化碳烘干,做kbr压片测试,红外ftir测试结果中无

‑

oh的红外峰(一般

‑

oh的峰出现在~3300cm

‑1附近),只有1250~1270cm

‑1c

‑

n吸收峰和~2210cm

‑1c=n处的吸收峰。本发明酸化处理石墨相氮化碳的温度(70~90℃)较已有技术低,大大避免了高温下(比如150℃以上)易水解的条件,且能够有效避免上述水解过程。而由于本发明的溶解过程中,只有质子化过程有引入水,该处理后又进行了烘干处理。在后续步骤没有引入水,所以若质子化过程没水解,可说明本发明中整个溶解过程中可避免水解。

[0022]

如上所述的一种石墨相氮化碳的溶解方法,溶剂为丙酮、乙腈、二甲基甲酰胺(dmf)或二甲基亚砜(dmso),优选丙酮;这里选用的都是极性非质子溶剂,因为极性质子溶剂不易分离、回收困难。

[0023]

如上所述的一种石墨相氮化碳的溶解方法,所述在50~95℃条件下加热搅拌溶解后的体系记为胆碱低共熔溶剂体系,保持温度为75~80℃的条件下,在所述胆碱低共熔溶剂体系中,再依次加入naf、nacl、nabr和nai(均为卤化无机盐,之所以选用卤化无机盐,是因为卤素阴离子在元素周期变中从上到下体积变化有规律递增)进行插层处理;加入的naf与石墨相氮化碳的质量比为0.5~5:1,且naf、nacl、nabr和nai的加入的物质的量之比为:n(naf):n(nacl):n(nabr):n(nai)=1:(1.01~1.05):(1.02~1.07):(1.03~1.08)。在加入卤化无机盐时,需要设定具有逐渐增加的浓度以形成浓度梯度,也就是保证依次添加的浓度逐渐增大的即可,一般浓度大的趋向于向浓度小的地方扩散,形成浓度梯度有助于扩散作用。

[0024]

通过扩散作用进行离子交换,对石墨相氮化碳进行插层处理,不断扩大g

‑

c3n4的层间距,使之暴露出更多的含n氢键受体,能够与胆碱低共熔溶剂中的羟基或氨基通过形成强氢键相互作用而溶解。卤素阴离子的体积大小从f

‑

到i

‑

离子依次增大,且按此顺序引入的阴离子浓度也逐渐增大,浓度梯度促进卤素阴离子的扩散,卤素阴离子扩散进入石墨相氮化碳的层间或嵌入孔洞中,使得层间有足够多的静电排斥作用,在阴离子体积逐渐递增的情况下,石墨相氮化碳的层间距被拉大,使g

‑

c3n4更多的分散溶解在胆碱低共熔溶剂中。

[0025]

如上所述的一种石墨相氮化碳的溶解方法,依次加入naf、nacl、nabr和nai的过程中,加入每种卤化无机盐后均在所述保持温度下搅拌0.5~3h,确保卤素阴离子进入石墨相

氮化碳的层间实现充分交换。

[0026]

如上任一项所述的一种石墨相氮化碳的溶解方法,石墨相氮化碳的溶解率在52%以上(称取一定质量的石墨相氮化碳(记为m1),然后上述的溶解方法搅拌溶解,然后将不溶物过滤,丙酮洗涤干燥至恒重,称量不溶物的质量(记为m2),不溶物占溶解前石墨相氮化碳质量的比重,即为溶解率ω=(m1/m2)

×

100%)。

[0027]

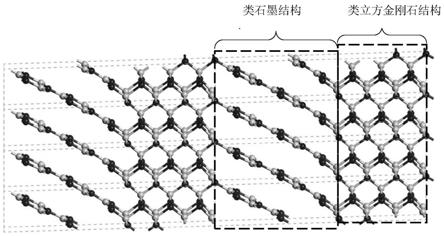

本发明的机理如下:

[0028]

物质的溶解通常是依靠溶质和溶剂之间的极性(如相似相容原理)或氢键作用。氮化碳本身的结构是以3

‑

s

‑

三嗪结构为基本单元的层状芳香共轭杂环材料,属于分子晶体,层间有范德华力作用,具有良好的化学稳定性。虽然g

‑

c3n4表层有能与极性质子溶剂作用的n原子,但是g

‑

c3n4的层与层之间有范德华力作用,普通溶剂很难打破这种层间相互作用而将其溶解,因此,g

‑

c3n4很难溶解于水、乙醇、乙醚、四氢呋喃、甲苯等常见溶剂。即使在高温强酸下打破这种层间范德华力,但在大量极性质子溶剂作用下所得片层之间的氢键作用也会促使片层重新结合团聚,已报道的溶解方法的溶解性往往不理想,并且还会伴随着石墨相氮化碳水解。石墨相氮化碳水解后会造成结构上的破坏,进而导致性能(如催化性能降低、吸湿性增加等)上的改变。

[0029]

胆碱类低共熔溶剂(dess)是由胆碱盐的阴离子(f

‑

、cl

‑

、br

‑

、i

‑

、bf4‑

、no3‑

)与配位剂(多元醇类、有机羧酸类、酰胺类等)通过氢键结合而成,其中,氢键的形成过程为胆碱盐的阴离子作为氢键受体,配位剂作为氢键供体形成了氢键(如氯化胆碱与尿素形成的胆碱类低共熔溶剂中,尿素分子与氯化胆碱中的氯原子形成氢键作用n

‑

h

…

cl)。

[0030]

本发明从溶剂与石墨相氮化碳的相互作用角度出发,设计了一种能够避免在高温以及强酸强氧化环境中溶解g

‑

c3n4的方法,具体是:先以有机弱酸酸化处理石墨相氮化碳,然后加入胆碱低共熔溶剂和卤化无机盐加热溶解,通过在胆碱低共熔溶剂中按阴离子体积从小到大,通过扩散原理进行离子交换,从而依次引入阴离子对石墨相氮化碳插进行层处理,通过离子交换慢慢撑大层间距,使g

‑

c3n4能够以片层的形式暴露在能与之形成氢键或静电相互作用的溶剂中,能够完全溶解在胆碱低共熔溶剂中,所用溶剂还可通过过滤回收再利用。所用胆碱低共熔溶剂中没有水等质子极性溶剂,可以有效避免石墨相氮化碳的水解作用。

[0031]

本发明选用含有羟基或氨基等不同配体的胆碱低共熔溶剂,这些配体可作为氢键供体,而石墨相氮化碳g

‑

c3n4中含有孤对电子的n原子可作为氢键受体,氢键供体与氢键受体之间形成大量的氢键(n

···

h

‑

o、n

···

h

‑

n)相互作用,溶质g

‑

c3n4与极性胆碱低共熔溶剂之间形成氢键,不同于普通的氢键作用,胆碱低共熔溶剂可与石墨相氮化碳相互作用形成新的氢键网络,石墨相氮化碳原有的层间范德华力逐渐被替换成了与胆碱低共熔溶剂之间的氢键作用,胆碱低共熔溶剂中的胆碱阳离子[hoc2h4n(ch3)3]

中的烃基和羟基以及胆碱低共熔溶剂中的配体都可以和石墨相氮化碳片层上的n形成大的氢键网络,另外,胆碱低共熔溶剂中大量的正负离子也可吸附在石墨相氮化碳表面或层间,这种正负电荷与g

‑

c3n4形成离子

‑

偶极作用,这种溶剂和溶质间的氢键作用以及离子

‑

偶极作用有利于溶质石墨相氮化碳的溶解。因此,溶质g

‑

c3n4的溶解度增大。同时,胆碱低共熔溶剂所带电荷可通过静电作用吸附于g

‑

c3n4片层表面,既有利于解离片层,促进g

‑

c3n4的溶解,又能保证解离下来的片层保持游离分散状态,避免发生团聚。所述胆碱低共熔溶剂的凝固点均低于零度,通过逐

渐降温,石墨相氮化碳不断析出,在达到凝固点前,过滤,可对溶剂回收再利用。所用胆碱低共熔溶剂溶解能力强,绿色环保,不会对环境产生污染,有望实现大规模推广应用。

[0032]

本发明先用强酸和有机弱酸组成的混酸处理g

‑

c3n4,可通过调控酸化处理温度、酸化处理时间和ph等实验条件,能够在较低温度和较弱酸性的条件下,通过极性胆碱低共熔溶剂与g

‑

c3n4的氢键作用,进一步增大对石墨相氮化碳g

‑

c3n4的溶解,克服传统溶解方法中因强酸浓酸、高温、强氧化条件引起g

‑

c3n4的水解。本发明通过质子化处理减弱了g

‑

c3n4层间的范德华作用力,即,酸电离出的h

离子将g

‑

c3n4中的n原子质子化,h

离子可通过扩散作用进入g

‑

c3n4的层间,质子化的n或吸附有h

离子的n原子之间有正电荷排斥,这种正电荷之间的排斥作用可逐渐弱化石墨相氮化碳层间的范德华作用力,使得g

‑

c3n4层与层之间因静电排斥逐渐撑开,使得其结构变得松散,为下一步胆碱低共熔溶剂溶解g

‑

c3n4提供了有利条件,加速了g

‑

c3n4的溶解。同时有机弱酸还可起到对强酸的持续补充作用,即在质子化初期强酸会抑制弱酸的电离,随着强酸的消耗,有机弱酸电离逐渐增强,会在一定范围内持续补充用于g

‑

c3n4质子化的h

,并且弱酸中的羟基基团能与石墨相氮化碳的n原子形成氢键作用,进一步加速g

‑

c3n4的溶解。

[0033]

进一步地,本发明按阴离子体积从小到大依次引入f

‑

、cl

‑

、br

‑

、i

‑

卤素离子,阴离子通过扩散作用,不断进行阴离子交换,在静电排斥作用和离子交换下进一步逐渐撑大石墨相氮化碳的层间距,使得原本在层间的n原子越来越多的暴露在表层,更多的与胆碱低共熔溶剂中羟基和氨基结合形成氢键网络,且引入的卤素阴离子还起到补充胆碱低共熔溶剂中阴离子因吸附而减少的部分。最终,在这种静电排斥、离子

‑

偶极作用、氢键网络作用和离子交换的共同作用下,大大提高了g

‑

c3n4的溶解能力。g

‑

c3n4与胆碱低共熔溶剂和卤化无机盐形成均一的淡黄色溶液,达到溶解的目的。

[0034]

本发明整个溶解过程所需溶解温度较低(50~95℃),且质子化所需酸性不强,所用胆碱低共熔溶剂避免了极性质子溶剂导致石墨相氮化碳g

‑

c3n4的水解破坏。所述胆碱类低共熔溶剂的凝固点大多在

‑

66~150℃,本发明选用凝固点均低于0℃的胆碱低共熔溶剂,通过冷冻降温,过滤,可对溶剂回收再利用。

[0035]

有益效果

[0036]

(1)本发明的一种石墨相氮化碳的溶解方法,采用混酸处理石墨相氮化碳g

‑

c3n4,所述混酸由有机弱酸与强酸组成,有机弱酸起到对强酸的持续补充作用,即在质子化初期强酸会抑制有机弱酸的电离,随着强酸的消耗,有机弱酸电离逐渐增强,会持续补充用于g

‑

c3n4质子化的h

;另外,有机弱酸的羟基可与g

‑

c3n4的n原子形成n

···

h

‑

o氢键,氢键作用下能够加速g

‑

c3n4的溶解。

[0037]

(2)本发明的一种石墨相氮化碳的溶解方法,采用胆碱低共熔溶剂进一步加速g

‑

c3n4的溶解。g

‑

c3n4带有孤对电子的n原子可作为氢键受体与胆碱低共熔溶剂胆碱阳离子和配体中可作为氢键供体的羟基、氨基或烃基之间形成大量氢键n

···

h

‑

o和n

···

h

‑

n,胆碱低共熔溶剂与石墨相氮化碳形成新的氢键网络,氢键网络作用下,石墨相氮化碳被胆碱低共熔溶剂包围而“溶剂化”,利于g

‑

c3n4的溶解;另外,胆碱低共熔溶剂中大量正、负离子可通过静电作用吸附于g

‑

c3n4表层,正负离子与g

‑

c3n4形成离子

‑

偶极作用,既有利于解离片层,又能保证解离下来的片层保持游离分散状态,避免发生团聚。

[0038]

(3)本发明的一种石墨相氮化碳的溶解方法,按阴离子体积从小到大依次引入f

‑

、

cl

‑

、br

‑

、i

‑

卤素离子,在一定浓度梯度下,阴离子通过扩散作用,不断进行阴离子交换,在静电排斥和离子交换作用下不断撑大石墨相氮化碳的层间距,使得原本在层间的n原子越来越多的暴露在表层,与更多的羟基和氨基结合形成氢键相互作用,且引入的卤素阴离子还起到补充胆碱低共熔溶剂中阴离子因吸附而减少的部分。最终,g

‑

c3n4与胆碱低共熔溶剂和卤化无机盐形成均一的淡黄色溶液,达到溶解的目的。

[0039]

(4)本发明的一种石墨相氮化碳的溶解方法,避免了现有技术中高温、强酸、强氧化溶剂导致g

‑

c3n4的水解破坏,在较低温度且温和的环境中实现溶解,本发明溶解过程所需溶解温度较低(50~95℃),且质子化所需酸性不强,所用胆碱低共熔溶剂避免了极性质子溶剂导致石墨相氮化碳g

‑

c3n4的水解破坏。所述胆碱类低共熔溶剂的凝固点大多在

‑

66~150℃,本发明选用凝固点均低于0℃的胆碱低共熔溶剂,通过逐渐降温,石墨相氮化碳不断析出,在达到凝固点前,过滤,可对溶剂回收再利用。本发明所用溶剂具有成本低,溶剂可回收再利用等优点,扩大了石墨相氮化碳在均相体系中溶解的溶剂范围。

具体实施方式

[0040]

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

[0041]

本发明中的石墨相氮化碳为自制,自制过程如下:

[0042]

石墨相氮化碳的制备:将前驱体原料加入到陶瓷坩埚中,然后置于马弗炉中,通过高温煅烧的方法合成石墨相氮化碳,研磨粉碎处理得到粉末状的石墨相氮化碳;

[0043]

其中,前驱体原料为三聚氰胺、三聚氰酸、三聚氰氯、二氰二胺、单氰胺、尿素或三聚氰胺氰尿酸,高温煅烧的条件为,在马弗炉中以2~3℃/min的升温速率升温至550~600℃,恒温煅烧2~4h,自然冷却至室温;粉末状的石墨相氮化碳的尺寸为50nm~5μm。

[0044]

本发明中的胆碱类低共熔溶剂为自制,自制过程如下:

[0045]

胆碱低共熔溶剂的制备:将[choline]

[cl]

‑

与配体y按物质的量之比为1:2混合后,在90~95℃加热搅拌溶解至澄清,得到由胆碱阳离子[choline]

与胆碱阴离子[x

·

zy]

‑

组成的胆碱低共熔溶剂[choline]

[x

·

zy]

‑

,即[hoc2h4n(ch3)3]

[x

·

zy]

‑

;

[0046]

当配体y为苯酚(phenol)时,配体的数目z为2,胆碱低共熔溶剂记为[choline]

[cl

·

2phenol]

‑

,其凝固点为

‑

30℃;

[0047]

当配体y为乙二醇(ethanediol)时,配体的数目z为2,胆碱低共熔溶剂记为[choline]

[cl

·

2ethanediol]

‑

,其凝固点为

‑

20℃;

[0048]

当配体y为三乙醇胺(triethanolamine)时,配体的数目z为2,胆碱低共熔溶剂记为[choline]

[cl

·

2triethanolamine]

‑

,其凝固点为

‑

24℃;

[0049]

当配体y为对甲基苯酚(p

‑

methyl phenol)时,配体的数目z为2,胆碱低共熔溶剂记为[choline]

[cl

·

2p

‑

methyl phenol]

‑

,其凝固点为

‑

10℃;

[0050]

当配体y为邻甲基苯酚(o

‑

methyl phenol)时,配体的数目z为2,胆碱低共熔溶剂记为[choline]

[cl

·

2o

‑

methyl phenol]

‑

,其凝固点为

‑

8℃;

[0051]

当配体y为甘油(glycerol)时,配体的数目z为2,胆碱低共熔溶剂记为[choline]

[cl

·

2glycerol]

‑

,其凝固点为

‑

35℃;

[0052]

当配体y为三氟乙酸(trifluocoacetic acid)时,配体的数目z为2,胆碱低共熔溶剂记为[choline]

[cl

·

2trifluocoacetic acid]

‑

,其凝固点为

‑

40℃;

[0053]

本发明的胆碱低共融溶剂的形成可描述为:cl

‑

与配体苯酚(phenol)、乙二醇(ethanediol)、三乙醇胺(triethanolamine)、对甲基苯酚(p

‑

methyl phenol)、邻甲基苯酚(o

‑

methyl phenol)、甘油(glycerol)或三氟乙酸(trifluocoacetic acid)通过氢键作用形成整体阴离子,与胆碱阳离子形成氯化胆碱低共熔溶剂,如下反应式所示:

[0054]

[hoc2h4n(ch3)3]

[cl]

‑

2(phenol)

→

(phenol)2[cl]

‑

[hoc2h4n(ch3)3]

;

[0055]

[hoc2h4n(ch3)3]

[cl]

‑

2(ethanediol)

→

(ethanediol)2[cl]

‑

[hoc2h4n(ch3)3]

;

[0056]

[hoc2h4n(ch3)3]

[cl]

‑

2(triethanolamine)

→

(triethanolamine)2[cl]

‑

[hoc2h4n(ch3)3]

;

[0057]

[hoc2h4n(ch3)3]

[cl]

‑

2(p

‑

methyl phenol)

→

(p

‑

methyl phenol)2[cl]

‑

[hoc2h4n(ch3)3]

;

[0058]

[hoc2h4n(ch3)3]

[cl]

‑

2(o

‑

methyl phenol)

→

(o

‑

methyl phenol)2[cl]

‑

[hoc2h4n(ch3)3]

;

[0059]

[hoc2h4n(ch3)3]

[cl]

‑

2(glycerol)

→

(glycerol)2[cl]

‑

[hoc2h4n(ch3)3]

;

[0060]

[hoc2h4n(ch3)3]

[cl]

‑

2(trifluocoacetic acid)

→

(trifluocoacetic acid)2[cl]

‑

[hoc2h4n(ch3)3]

;

[0061]

石墨相氮化碳的溶解率的测试方法:称取一定质量的石墨相氮化碳(记为m1),然后上述的溶解方法搅拌溶解,然后将不溶物过滤,丙酮洗涤干燥至恒重,称量不溶物的质量(记为m2),不溶物占溶解前石墨相氮化碳质量的比重,即为溶解率ω=(m1/m2)*100%。

[0062]

实施例1

[0063]

一种石墨相氮化碳的溶解方法,具体步骤如下:

[0064]

(1)原料的准备;

[0065]

石墨相氮化碳的制备:将制备石墨相氮化碳的前驱体三聚氰酸加入到陶瓷坩埚中,然后置于马弗炉中,通过高温煅烧的方法合成石墨相氮化碳,在马弗炉中以2℃/min的升温速率升温至550℃,恒温煅烧4h,自然冷却至室温,研磨粉碎处理;制得的石墨相氮化碳为粉末状,尺寸为50nm;

[0066]

胆碱低共熔溶剂为[choline]

[cl

·

2phenol]

‑

;

[0067]

(2)石墨相氮化碳的质子化处理;

[0068]

按照体积质量比60ml:1g,在酸溶液中加入石墨相氮化碳,并在85℃下搅拌进行酸化处理4h,酸化处理后用溶剂(乙腈)清洗至ph为5,烘干;

[0069]

酸溶液由体积比为0.5:0.5:7的有机弱酸(柠檬酸)、强酸(质量浓度为37wt.%的盐酸)、去离子水通过搅拌混合制得;

[0070]

(3)按照质量比为30:1,在胆碱低共熔溶剂([choline]

[cl

·

2phenol]

‑

)中加入步骤(2)烘干后获得的石墨相氮化碳,并在90℃条件下加热搅拌溶解获得胆碱低共熔溶剂体系,加热搅拌的时间为5h;

[0071]

(4)保持温度为75℃的条件下,在胆碱低共熔溶剂体系中,再依次加入naf、nacl、nabr和nai进行插层处理,且每次加入后均在保持温度下,搅拌3h;加入的naf与石墨相氮化

碳的质量比为1:1,且naf、nacl、nabr和nai的加入的物质的量之比为:n(naf):n(nacl):n(nabr):n(nai)=1:1.01:1.05:1.08。

[0072]

石墨相氮化碳全部溶解。

[0073]

实施例2

[0074]

一种石墨相氮化碳的溶解方法,具体步骤如下:

[0075]

(1)原料的准备;

[0076]

石墨相氮化碳的制备:将制备石墨相氮化碳的前驱体三聚氰胺加入到陶瓷坩埚中,然后置于马弗炉中,通过高温煅烧的方法合成石墨相氮化碳。在马弗炉中以2℃/min的升温速率升温至600℃,恒温煅烧4h,自然冷却至室温,研磨粉碎处理;制得的石墨相氮化碳为粉末状,尺寸为100nm;

[0077]

胆碱低共熔溶剂为[choline]

[cl

·

2ethanediol]

‑

;

[0078]

(2)石墨相氮化碳的质子化处理;

[0079]

按照体积质量比50ml:1g,在酸溶液中加入石墨相氮化碳,并在90℃下搅拌进行酸化处理6h,酸化处理后用溶剂(丙酮)清洗至ph为6,烘干;

[0080]

酸溶液由体积比为0.5:0.3:10的有机弱酸(苹果酸)、强酸(质量浓度为37wt.%的盐酸)、去离子水通过搅拌混合制得;

[0081]

(3)按照质量比为50:1,在胆碱低共熔溶剂([choline]

[cl

·

2ethanediol]

‑

)中加入步骤(2)烘干后获得的石墨相氮化碳,并在95℃条件下加热搅拌溶解获得胆碱低共熔溶剂体系,加热搅拌的时间为3h;

[0082]

(4)保持温度为80℃的条件下,在胆碱低共熔溶剂体系中,再依次加入naf、nacl、nabr和nai进行插层处理,且每次加入后均在保持温度下,搅拌1h;加入的naf与石墨相氮化碳的质量比为0.5:1,且naf、nacl、nabr和nai的加入的物质的量之比为:n(naf):n(nacl):n(nabr):n(nai)=1:1.05:1.06:1.08。

[0083]

石墨相氮化碳全部溶解。

[0084]

对比例1

[0085]

一种石墨相氮化碳的溶解方法,基本同实施例2,不同之处仅在于步骤(3)中的胆碱低共熔溶剂替换为丙酮,且丙酮与石墨相氮化碳的体积质量比为100ml:1g。

[0086]

石墨相氮化碳的溶解率为20%。

[0087]

与实施例2相比,对比例1的溶解率远低于实施例2,这是因为胆碱低共熔溶剂可在混酸质子化g

‑

c3n4的基础上进一步溶解并分散石墨相氮化碳,石墨相氮化碳是由sp2轨道杂化的c原子和n原子构成的,三嗪环上含有大量n原子,带有孤对电子的n原子可作为氢键受体与胆碱低共熔溶剂配体中可作为氢键供体的羟基或氨基之间形成大量氢键(n

···

h

‑

o、n

···

h

‑

n),胆碱低共熔溶剂大量正负离子可通过静电作用吸附于石墨相氮化碳表层,层间离子还可形成静电斥力,既有利于解离片层,使片层充分暴露与溶剂配体形成更多的氢键作用,使石墨相氮化碳更多的发生溶解,又能保证解离下来的片层保持游离分散状态,避免发生团聚。对比例1中缺少胆碱低共熔溶剂处理步骤,因此,对比例1中石墨相氮化碳的溶解程度不如实施例2。

[0088]

实施例3

[0089]

一种石墨相氮化碳的溶解方法,具体步骤如下:

[0090]

(1)原料的准备;

[0091]

石墨相氮化碳的制备:将制备石墨相氮化碳的前驱体三聚氰氯加入到陶瓷坩埚中,然后置于马弗炉中,通过高温煅烧的方法合成石墨相氮化碳。在马弗炉中以3℃/min的升温速率升温至580℃,恒温煅烧3h,自然冷却至室温,研磨粉碎处理;制得的石墨相氮化碳为粉末状,尺寸为300nm;

[0092]

胆碱低共熔溶剂为[choline]

[cl

·

2triethanolamine]

‑

;

[0093]

(2)石墨相氮化碳的质子化处理;

[0094]

按照体积质量比80ml:1g,在酸溶液中加入石墨相氮化碳,并在80℃下搅拌进行酸化处理3h,酸化处理后用溶剂(二甲基甲酰胺)清洗至ph为5,烘干;

[0095]

酸溶液由体积比为0.5:0.1:7的有机弱酸(酒石酸)、强酸(质量浓度为37wt.%的盐酸)、去离子水通过搅拌混合制得;

[0096]

(3)按照质量比为10:1,在胆碱低共熔溶剂([choline]

[cl

·

2triethanolamine]

‑

)中加入步骤(2)烘干后获得的石墨相氮化碳,并在60℃条件下加热搅拌溶解获得胆碱低共熔溶剂体系,加热搅拌的时间为4h;

[0097]

(4)保持温度为75℃的条件下,在胆碱低共熔溶剂体系中,再依次加入naf、nacl、nabr和nai进行插层处理,且每次加入后均在保持温度下,搅拌3h;加入的naf与石墨相氮化碳的质量比为1.5:1,且naf、nacl、nabr和nai的加入的物质的量之比为:n(naf):n(nacl):n(nabr):n(nai)=1:1.02:1.03:1.05。

[0098]

石墨相氮化碳全部溶解。

[0099]

实施例4

[0100]

一种石墨相氮化碳的溶解方法,具体步骤如下:

[0101]

(1)原料的准备;

[0102]

石墨相氮化碳的制备:将制备石墨相氮化碳的前驱体二氰二胺加入到陶瓷坩埚中,然后置于马弗炉中,通过高温煅烧的方法合成石墨相氮化碳。在马弗炉中以3℃/min的升温速率升温至600℃,恒温煅烧2h,自然冷却至室温,研磨粉碎处理;制得的石墨相氮化碳为粉末状,尺寸为500nm;

[0103]

胆碱低共熔溶剂为[choline]

[cl

·

2p

‑

methyl phenol]

‑

;

[0104]

(2)石墨相氮化碳的质子化处理;

[0105]

按照体积质量比10ml:1g,在酸溶液中加入石墨相氮化碳,并在70℃下搅拌进行酸化处理2h,酸化处理后用溶剂(二甲基亚砜)清洗至ph为6,烘干;

[0106]

酸溶液由体积比为0.5:0.5:10的有机弱酸(琥珀酸)、强酸(质量浓度为37wt.%的盐酸)、去离子水通过搅拌混合制得;

[0107]

(3)按照质量比为20:1,在胆碱低共熔溶剂([choline]

[cl

·

2p

‑

methyl phenol]

‑

)中加入步骤(2)烘干后获得的石墨相氮化碳,并在50℃条件下加热搅拌溶解获得胆碱低共熔溶剂体系,加热搅拌的时间为1h;

[0108]

(4)保持温度为75℃的条件下,在胆碱低共熔溶剂体系中,再依次加入naf、nacl、nabr和nai进行插层处理,且每次加入后均在保持温度下,搅拌0.5h;加入的naf与石墨相氮化碳的质量比为2:1,且naf、nacl、nabr和nai的加入的物质的量之比为:n(naf):n(nacl):n(nabr):n(nai)=1:1.01:1.02:1.03。

[0109]

石墨相氮化碳全部溶解。

[0110]

实施例5

[0111]

一种石墨相氮化碳的溶解方法,具体步骤如下:

[0112]

(1)原料的准备;

[0113]

石墨相氮化碳的制备:将制备石墨相氮化碳的前驱体单氰胺加入到陶瓷坩埚中,然后置于马弗炉中,通过高温煅烧的方法合成石墨相氮化碳。在马弗炉中以3℃/min的升温速率升温至550℃,恒温煅烧3h,自然冷却至室温,研磨粉碎处理;制得的石墨相氮化碳为粉末状,尺寸为1μm;

[0114]

胆碱低共熔溶剂为[choline]

[cl

·

2o

‑

methyl phenol]

‑

;

[0115]

(2)石墨相氮化碳的质子化处理;

[0116]

按照体积质量比40ml:1g,在酸溶液中加入石墨相氮化碳,并在90℃下搅拌进行酸化处理5h,酸化处理后用溶剂(丙酮)清洗至ph为6,烘干;

[0117]

酸溶液由体积比为0.5:0.5:12的有机弱酸(乙二酸)、强酸(质量浓度为37wt.%的盐酸)、去离子水通过搅拌混合制得;

[0118]

(3)按照质量比为40:1,在胆碱低共熔溶剂([choline]

[cl

·

2o

‑

methyl phenol]

‑

)中加入步骤(2)烘干后获得的石墨相氮化碳,并在70℃条件下加热搅拌溶解获得胆碱低共熔溶剂体系,加热搅拌的时间为6h;

[0119]

(4)保持温度为80℃的条件下,在胆碱低共熔溶剂体系中,再依次加入naf、nacl、nabr和nai进行插层处理,且每次加入后均在保持温度下,搅拌1.5h;加入的naf与石墨相氮化碳的质量比为3:1,且naf、nacl、nabr和nai的加入的物质的量之比为:n(naf):n(nacl):n(nabr):n(nai)=1:1.04:1.05:1.07。

[0120]

石墨相氮化碳全部溶解。

[0121]

实施例6

[0122]

一种石墨相氮化碳的溶解方法,具体步骤如下:

[0123]

(1)原料的准备;

[0124]

石墨相氮化碳的制备:将制备石墨相氮化碳的前驱体尿素加入到陶瓷坩埚中,然后置于马弗炉中,通过高温煅烧的方法合成石墨相氮化碳。在马弗炉中以2℃/min的升温速率升温至550℃,恒温煅烧2.5h,自然冷却至室温,研磨粉碎处理;制得的石墨相氮化碳为粉末状,尺寸为3μm;

[0125]

胆碱低共熔溶剂为[choline]

[cl

·

2glycerol]

‑

;

[0126]

(2)石墨相氮化碳的质子化处理;

[0127]

按照体积质量比70ml:1g,在酸溶液中加入石墨相氮化碳,并在85℃下搅拌进行酸化处理6h,酸化处理后用溶剂(丙酮)清洗至ph为5,烘干;

[0128]

酸溶液由体积比为0.5:0.3:15的有机弱酸(醋酸)、强酸(质量浓度为37wt.%的盐酸)、去离子水通过搅拌混合制得;

[0129]

(3)按照质量比为45:1,在胆碱低共熔溶剂([choline]

[cl

·

2glycerol]

‑

)中加入步骤(2)烘干后获得的石墨相氮化碳,并在80℃条件下加热搅拌溶解获得胆碱低共熔溶剂体系,加热搅拌的时间为7h;

[0130]

(4)保持温度为80℃的条件下,在胆碱低共熔溶剂体系中,再依次加入naf、nacl、

nabr和nai进行插层处理,且每次加入后均在保持温度下,搅拌2.5h;加入的naf与石墨相氮化碳的质量比为4:1,且naf、nacl、nabr和nai的加入的物质的量之比为:n(naf):n(nacl):n(nabr):n(nai)=1:1.02:1.05:1.08。

[0131]

石墨相氮化碳全部溶解。

[0132]

实施例7

[0133]

一种石墨相氮化碳的溶解方法,具体步骤如下:

[0134]

(1)原料的准备;

[0135]

石墨相氮化碳的制备:将制备石墨相氮化碳的前驱体三聚氰胺氰尿酸加入到陶瓷坩埚中,然后置于马弗炉中,通过高温煅烧的方法合成石墨相氮化碳。在马弗炉中以3℃/min的升温速率升温至590℃,恒温煅烧4h,自然冷却至室温,研磨粉碎处理;制得的石墨相氮化碳为粉末状,尺寸为5μm;

[0136]

胆碱低共熔溶剂为[choline]

[cl

·

2trifluocoacetic acid]

‑

;

[0137]

(2)石墨相氮化碳的质子化处理;

[0138]

按照体积质量比80ml:1g,在酸溶液中加入石墨相氮化碳,并在90℃下搅拌进行酸化处理4h,酸化处理后用溶剂(二甲基甲酰胺)清洗至ph为5,烘干;

[0139]

酸溶液由体积比为0.5:0.4:15的有机弱酸(丙酸)、强酸(质量浓度为37wt.%的盐酸)、去离子水通过搅拌混合制得;

[0140]

(3)按照质量比为25:1,在胆碱低共熔溶剂([choline]

[cl

·

2trifluocoacetic acid]

‑

)中加入步骤(2)烘干后获得的石墨相氮化碳,并在95℃条件下加热搅拌溶解获得胆碱低共熔溶剂体系,加热搅拌的时间为8h;

[0141]

(4)保持温度为80℃的条件下,在胆碱低共熔溶剂体系中,再依次加入naf、nacl、nabr和nai进行插层处理,且每次加入后均在保持温度下,搅拌3h;加入的naf与石墨相氮化碳的质量比为5:1,且naf、nacl、nabr和nai的加入的物质的量之比为:n(naf):n(nacl):n(nabr):n(nai)=1:1.02:1.07:1.08。

[0142]

石墨相氮化碳全部溶解。

[0143]

实施例8

[0144]

一种石墨相氮化碳的溶解方法,具体步骤如下:

[0145]

(1)原料的准备;

[0146]

石墨相氮化碳的制备:将制备石墨相氮化碳的前驱体三聚氰胺加入到陶瓷坩埚中,然后置于马弗炉中,通过高温煅烧的方法合成石墨相氮化碳。在马弗炉中以2℃/min的升温速率升温至600℃,恒温煅烧4h,自然冷却至室温,研磨粉碎处理;制得的石墨相氮化碳为粉末状,尺寸为100nm;

[0147]

胆碱低共熔溶剂为[choline]

[cl

·

2ethanediol]

‑

;

[0148]

(2)石墨相氮化碳的质子化处理;

[0149]

按照体积质量比50ml:1g,在强酸溶液中加入石墨相氮化碳,并在85℃下搅拌进行酸化处理6h,酸化处理后用溶剂(丙酮)清洗至ph为5,烘干;

[0150]

强酸溶液由体积比为0.8:10的强酸(质量浓度为37wt.%的盐酸)、去离子水通过搅拌混合制得;

[0151]

(3)按照质量比为50:1,在胆碱低共熔溶剂([choline]

[cl

·

2ethanediol]

‑

)中加

入步骤(2)烘干后获得的石墨相氮化碳,并在90℃条件下加热搅拌溶解获得胆碱低共熔溶剂体系,加热搅拌的时间为6h;

[0152]

(4)保持温度为75℃的条件下,在胆碱低共熔溶剂体系中,再依次加入naf、nacl、nabr和nai进行插层处理,且每次加入后均在保持温度下,搅拌3h;加入的naf与石墨相氮化碳的质量比为1.5:1,且naf、nacl、nabr和nai的加入的物质的量之比为:n(naf):n(nacl):n(nabr):n(nai)=1:1.05:1.06:1.08。

[0153]

石墨相氮化碳的溶解率为90%。

[0154]

实施例8中石墨相氮化碳的溶解程度不如实施例2,其区别在于实施例8缺少有机弱酸参与溶解过程,具体原因为:实施例2中有机弱酸扮演重要角色,有机弱酸起到对强酸的持续补充h

的作用,即在质子化初期强酸会抑制弱酸的电离,随着强酸的消耗,有机弱酸电离逐渐增强,会持续补充用于石墨相氮化碳质子化的h

,保证石墨相氮化碳充分酸化,并且有机弱酸的羟基可与氮化碳的n原子形成氢键,静电作用力和氢键共同作用下,可提高石墨相氮化碳的溶解能力。因此,缺少有机弱酸,就缺少了与石墨相氮化碳的氢键作用,在一定程度上降低了溶解性。

[0155]

实施例9

[0156]

一种石墨相氮化碳的溶解方法,具体步骤如下:

[0157]

(1)原料的准备;

[0158]

石墨相氮化碳的制备:将制备石墨相氮化碳的前驱体三聚氰胺加入到陶瓷坩埚中,然后置于马弗炉中,通过高温煅烧的方法合成石墨相氮化碳。在马弗炉中以2℃/min的升温速率升温至600℃,恒温煅烧4h,自然冷却至室温,研磨粉碎处理;制得的石墨相氮化碳为粉末状,尺寸为100nm;

[0159]

胆碱低共熔溶剂为[choline]

[cl

·

2ethanediol]

‑

;

[0160]

(2)石墨相氮化碳的质子化处理;

[0161]

按照体积质量比50ml:1g,在有机弱酸溶液中加入石墨相氮化碳,并在85℃下搅拌进行酸化处理6h,酸化处理后用溶剂(丙酮)清洗至ph为5,烘干;

[0162]

有机弱酸溶液由体积比为0.8:10的有机弱酸(质量比为1:1的柠檬酸和丙酸的混合物)和去离子水通过搅拌混合制得;

[0163]

(3)按照质量比为50:1,在胆碱低共熔溶剂([choline]

[cl

·

2ethanediol]

‑

)中加入步骤(2)烘干后获得的石墨相氮化碳,并在90℃条件下加热搅拌溶解获得胆碱低共熔溶剂体系,加热搅拌的时间为6h;

[0164]

(4)保持温度为75℃的条件下,在胆碱低共熔溶剂体系中,再依次加入naf、nacl、nabr和nai进行插层处理,且每次加入后均在保持温度下,搅拌3h;加入的naf与石墨相氮化碳的质量比为1.5:1,且naf、nacl、nabr和nai的加入的物质的量之比为:n(naf):n(nacl):n(nabr):n(nai)=1:1.05:1.06:1.08。

[0165]

石墨相氮化碳的溶解率为75%。

[0166]

实施例9中石墨相氮化碳的溶解程度不如实施例2,其区别在于实施例9缺少强酸参与溶解过程,具体原因为:实施例2中有机弱酸虽然起到对强酸的持续补充h

的作用以及与氮化碳形成氢键的作用,但有机弱酸属于弱酸,不能充分电离,不能充分释放h

离子,h

离子浓度偏低,导致能与石墨相氮化碳质子化作用的浓度也大大降低。而强酸能充分的电离

出更多的正负离子和h

,能够吸附在石墨相氮化碳表面和层间,可与石墨相氮化碳形成静电作用力。因此,缺少强酸,也就缺少了与石墨相氮化碳的静电相互作用,在一定程度上降低了溶解性。

[0167]

实施例10

[0168]

一种石墨相氮化碳的溶解方法,具体步骤如下:

[0169]

(1)原料的准备;

[0170]

石墨相氮化碳的制备:将制备石墨相氮化碳的前驱体三聚氰胺加入到陶瓷坩埚中,然后置于马弗炉中,通过高温煅烧的方法合成石墨相氮化碳。在马弗炉中以2℃/min的升温速率升温至600℃,恒温煅烧4h,自然冷却至室温,研磨粉碎处理;制得的石墨相氮化碳为粉末状,尺寸为100nm;

[0171]

胆碱低共熔溶剂为[choline]

[cl

·

2ethanediol]

‑

;

[0172]

(2)按照质量比为50:1,在胆碱低共熔溶剂([choline]

[cl

·

2ethanediol]

‑

)中加入石墨相氮化碳,并在90℃条件下加热搅拌溶解获得胆碱低共熔溶剂体系,加热搅拌的时间为6h;

[0173]

(3)保持温度为75℃的条件下,在胆碱低共熔溶剂体系中,再依次加入naf、nacl、nabr和nai进行插层处理,且每次加入后均在保持温度下,搅拌3h;加入的naf与石墨相氮化碳的质量比1.5:1,且naf、nacl、nabr和nai的加入的物质的量之比为:n(naf):n(nacl):n(nabr):n(nai)=1:1.05:1.06:1.08。

[0174]

石墨相氮化碳的溶解率为52%。

[0175]

实施例10中石墨相氮化碳的溶解程度不如实施例2,其区别在于实施例10缺少有机弱酸和强酸的混酸处理步骤,具体原因为:实施例2中有机弱酸扮演重要角色,有机弱酸起到对强酸的持续补充h

的作用,即在质子化初期强酸会抑制弱酸的电离,随着强酸的消耗,有机弱酸电离逐渐增强,会持续补充用于石墨相氮化碳质子化的h

,保证石墨相氮化碳充分酸化,并且有机弱酸的羟基可与氮化碳的n原子形成氢键,因此,缺少有机弱酸,就缺少了与石墨相氮化碳的氢键作用。而强酸能充分的电离出更多的正负离子和h

,能够吸附在石墨相氮化碳表面和层间,可与石墨相氮化碳形成静电排斥力。静电作用力和氢键共同作用下,能够提高石墨相氮化碳的溶解能力。因此,缺少强酸和有机弱酸的酸处理步骤,也就不能在一定程度上拉开石墨相氮化碳的层间距,不能为后续胆碱低共熔溶剂进入层间做铺垫,导致溶解率大幅降低。

[0176]

实施例11

[0177]

一种石墨相氮化碳的溶解方法,具体步骤如下:

[0178]

(1)原料的准备;

[0179]

石墨相氮化碳的制备:将制备石墨相氮化碳的前驱体三聚氰胺加入到陶瓷坩埚中,然后置于马弗炉中,通过高温煅烧的方法合成石墨相氮化碳。在马弗炉中以2℃/min的升温速率升温至600℃,恒温煅烧4h,自然冷却至室温,研磨粉碎处理;制得的石墨相氮化碳为粉末状,尺寸为100nm;

[0180]

胆碱低共熔溶剂为[choline]

[cl

·

2ethanediol]

‑

;

[0181]

(2)石墨相氮化碳的质子化处理;

[0182]

按照体积质量比50ml:1g,在酸溶液中加入石墨相氮化碳,并在85℃下搅拌进行酸

化处理6h,酸化处理后用溶剂(丙酮)清洗至ph为5,烘干;

[0183]

酸溶液由体积比为0.5:0.3:10的有机弱酸(柠檬酸)、强酸(质量浓度为37wt.%的盐酸)、去离子水通过搅拌混合制得;

[0184]

(3)按照质量比为50:1,在胆碱低共熔溶剂([choline]

[cl

·

2ethanediol]

‑

)中加入步骤(1)烘干后获得的石墨相氮化碳,并在90℃条件下加热搅拌溶解获得胆碱低共熔溶剂体系,加热搅拌的时间为6h。

[0185]

石墨相氮化碳的溶解率为86%。

[0186]

实施例11中石墨相氮化碳的溶解程度不如实施例2,其区别在于实施例11缺少卤化无机盐处理步骤,具体原因为:卤化无机盐的作用是在胆碱低共熔溶剂处理的基础上,通过离子体积逐渐增大的离子交换作用,实现石墨相氮化碳片层充分剥离,达到溶解目的。实施例11中缺少卤化无机盐离子交换步骤,因此,石墨相氮化碳也只是部分溶解,溶解程度不如实施例2好。

[0187]

实施例12

[0188]

一种石墨相氮化碳的溶解方法,具体步骤如下:

[0189]

(1)原料的准备;

[0190]

石墨相氮化碳的制备:将制备石墨相氮化碳的前驱体三聚氰胺加入到陶瓷坩埚中,然后置于马弗炉中,通过高温煅烧的方法合成石墨相氮化碳。在马弗炉中以2℃/min的升温速率升温至600℃,恒温煅烧4h,自然冷却至室温,研磨粉碎处理;制得的石墨相氮化碳为粉末状,尺寸为100nm;

[0191]

胆碱低共熔溶剂为[choline]

[cl

·

2ethanediol]

‑

;

[0192]

(2)按照质量体积比1g:100ml,将石墨相氮化碳加入到丙酮中,保持温度为75℃的条件下,再依次加入naf、nacl、nabr和nai进行插层处理,且每次加入后均在保持温度下,搅拌3h;加入的naf与石墨相氮化碳的质量比为1.5:1,且naf、nacl、nabr和nai的加入的物质的量之比为:n(naf):n(nacl):n(nabr):n(nai)=1:1.05:1.06:1.08。

[0193]

(3)在步骤(2)的溶液中加入胆碱低共熔溶剂([choline]

[cl

·

2ethanediol]

‑

)且胆碱低共熔溶剂([choline]

[cl

·

2ethanediol]

‑

)与石墨相氮化碳的质量比为50:1,并在90℃条件下加热搅拌溶解,加热搅拌的时间为6h;

[0194]

(4)在步骤(3)获得的溶液中加入酸溶液,且酸溶液与石墨相氮化碳的体积质量比为50ml:1g,并在85℃下搅拌进行酸化处理酸化处理6h;

[0195]

酸溶液由体积比为0.5:0.3:10的有机弱酸(柠檬酸)、强酸(质量浓度为37wt.%的盐酸)、去离子水通过搅拌混合制得。

[0196]

石墨相氮化碳的溶解率为60%。

[0197]

实施例12中石墨相氮化碳的溶解程度不如实施例2,原因在于:未用混酸质子化处理的石墨相氮化碳层间有范德华力,未经质子化处理的情况下,石墨相氮化碳的层间大部分始终处于反应惰性状态,未质子化的石墨相氮化碳层间无正电荷的静电吸引,阴离子与带有孤对电子的含氮g

‑

c3n4有离子

‑

偶极电性排斥作用,即使无机卤化钠盐中体积小的阴离子也很难大量扩散进入层间。并且石墨相氮化碳的表层虽然能够部分与无机卤化钠盐和胆碱低共熔溶剂发生静电作用或氢键作用而部分溶解。但是溶解效果不佳,远远不及实施例2的溶解效果好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。