1.本发明属于润滑材料制备及应用领域,尤其涉及氟化氮化硼纳米片和高性能工业润滑油脂及其制备方法。

背景技术:

2.机械装备中运动部件的摩擦磨损问题导致了大量的能源浪费和零件报废,为了提高能源利用率、延长设备使用寿命,亟需研制高性能的工业润滑油脂。国内外许多文献和专利均证实,纳米材料作为工业润滑油脂添加剂具备优异的减摩抗磨性能。其中,六方氮化硼纳米片(h

‑

bnnss)具有独特的原子级二维片层结构,层内由b

‑

n键连接成六元环,拥有媲美石墨烯的强度,且可以很好的吸附在摩擦副界面形成保护膜,阻止摩擦副表面直接接触,从而降低摩擦磨损。然而,与石墨烯不同,h

‑

bnnss层间除了微弱的范德华力外,由于b原子和n原子电负性不同,相邻层间的b原子和n原子存在不可忽略的离子相互吸引,从而增加了h

‑

bnnss层间的剪切强度和摩擦力,限制了其润滑性能。基于密度泛函理论(dft)的模拟分析表明:掺杂异质原子(c、h、p、f等)可以显著降低h

‑

bnnss层间摩擦,提升h

‑

bnnss摩擦学性能。其中,f原子具有最强的电负性,掺杂f原子能有效增强h

‑

bnnss层间排斥力,起到降低层间极性和摩擦的作用。因此,许多研究人员将氟化氮化硼纳米片(f

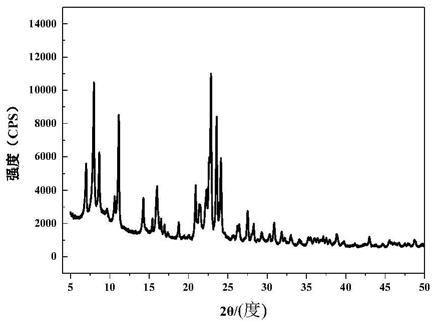

‑

bnnss)视作一种新兴的高性能的润滑材料。

3.然而,实现f

‑

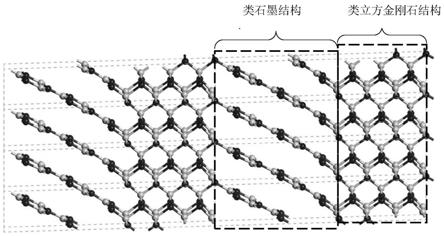

bnnss在工业润滑油脂中的应用十分有挑战性。目前,尽管有少数研究团队通过实验手段合成了f

‑

bnnss,但其使用的氟化剂(氟化铵、氟硼酸、氟硼酸铵等)均具有很强的腐蚀性和毒性,对人体和环境有很大危害。例如,有专利曾报道,在球磨工艺下,以氟化铵(nh4f)水溶液作为介质可以有效剥离h

‑

bn,同时氟化铵可以作为氟源制得f

‑

bnnss。然而,氟化铵(nh4f)受热或遇水会分解为氨(nh3)与氟化氢(hf),其水溶液呈强酸性,能腐蚀玻璃和金属,对人体皮肤也有腐蚀性,接触该品可致眼、呼吸道和皮肤灼伤,长期接触引起氟斑牙和氟骨症。若要避免使用此类有害含氟试剂,就必须要借助昂贵的离子溅射设备提供氟源,这极大增加了f

‑

bnnss的制备成本,阻碍了其作为润滑材料在工业上的广泛应用。此外,现有制备技术难以实现f

‑

bnnss的可控制备,即通过调整工艺参数有效调控f

‑

bnnss的氟含量。由于制备工艺的局限性,现有方法制得的f

‑

bnnss氟含量普遍偏低(小于6%),因而其润滑性能提升效果也有限。可见,选用绿色、无毒、无污染的氟化剂,开发便捷、可控、低成本的制备技术,对实现f

‑

bnnss在工业润滑油脂中的实际应用具有重大意义。

技术实现要素:

4.针对背景技术中提到的关键科学和技术问题,本发明的第一目的是提供一种可控制备f

‑

bnnss的方法。该方法应选用绿色、无毒、无污染的氟化剂作为氟源,采用简单的化学反应便可制得f

‑

bnnss。应能通过改变氟化剂用量和反应时间实现对f

‑

bnnss氟含量的调节,该方法选用的氟化剂应具备强的反应活性,以便突破h

‑

bnnss固有化学惰性的限制,获得高氟含量的f

‑

bnnss。该方法应制备简单、成本低廉、绿色环保,同时工业上可以批量化生

产;本发明的第二目的是提供一种高性能f

‑

bnnss润滑添加剂。该添加剂应具备较高的氟含量,应与分散剂具有良好的兼容性,可在工业润滑油脂中稳定分散,且其摩擦学性能应较传统h

‑

bnnss更为优异;本发明的第三目的是提供高性能f

‑

bnnss润滑添加剂的使用方法。该使用方法必须同时针对所有工业用润滑油和润滑脂,且f

‑

bnnss作为添加剂须能均匀分散到润滑油脂中,调制方法应当简便、易操作、省时、不要求复杂和昂贵的设备;本发明的第四目的是提供一系列高性能工业用f

‑

bnnss纳米润滑油脂。将氟含量最高、润滑性能最优的f

‑

bnnss添加剂和分散剂加入各种工业基础油脂,便可以调制出一系列性能优良的f

‑

bnnss纳米润滑油脂。这类纳米润滑油脂能够在各种接触形式、外部环境和苛刻工况下保持优良的润滑性能,且相较于基础油脂,纳米润滑油脂的摩擦系数应降低20%以上,磨损率应降低70%以上。

5.为解决上述问题,本发明的技术方案为:

6.氟化氮化硼纳米片,通过一种可控制备氟化氮化硼纳米片的方法获得,制备方法包括以下步骤:

7.a1:将一定量的六方氮化硼(h

‑

bn)粉末分散到异丙醇(ipa)中,并密封在微型反应釜中加热到180℃反应12h,反应过程中用磁力搅拌辅助剥离,以得到具有原子厚度的六方氮化硼纳米片(h

‑

bnnss);

8.a2:将h

‑

bnnss与一种环境友好的固体酸以一定比例进行混合,分散到有机溶剂中,并在微型反应釜中加热到一定温度反应一段时间,得到氟化氮化硼纳米片(f

‑

bnnss);

9.优选地,所述步骤a2中环境友好的固体酸为全氟磺酸或其任意浓度的分散液。

10.优选地,所述步骤a2中将h

‑

bnnss与一种环境友好的固体酸以一定比例进行混合,该比例为任意比例。

11.优选地,所述步骤a2中的有机溶剂为能够使h

‑

bnnss和全氟磺酸均匀分散,以及能在高温下产生高压的不燃性有机试剂,包括但不限于n,n

‑

二甲基甲酰胺溶剂(dmf)。

12.优选地,所述步骤a2中的一定温度,应不低于200℃,一定时间,应不少于3h。

13.本发明还提供了一种高性能f

‑

bnnss润滑添加剂,所述添加剂为上述制备方法制得的f

‑

bnnss,其摩擦学性能较传统h

‑

bnnss更为优异。特别地,当h

‑

bnnss加入量为60mg,全氟磺酸分散液加入量为2.0ml,反应时间为24h时,制得的f

‑

bnnss(记为f

‑

bnnss

2.0

‑

24

)氟含量最高,达到14.6%,且拥有最优良的润滑性能。在120n下,以150n作为基础油,含有1wt%f

‑

bnnss

2.0

‑

24

添加剂的润滑油,其摩擦系数较基础油减少了32.3%,磨损率降低了超过91%。

14.本发明还提供了高性能工业润滑油脂的制备方法,将f

‑

bnnss添加剂和分散剂均匀分散到工业润滑油脂中的方法。其中,f

‑

bnnss添加量在0.1%

‑

20%区间,分散剂添加量在0.1%

‑

30%区间。对于f

‑

bnnss纳米润滑油而言,采用超声分散,功率应在100

‑

600w区间;对于f

‑

bnnss纳米润滑脂而言,采用研磨机等常见的润滑脂添加剂混合仪器,进行反复研磨、混合确保添加剂分散均匀。

15.本发明还提供了一系列高性能工业用纳米润滑油脂,选取润滑性能最优的f

‑

bnnss

2.0

‑

24

和合适的分散剂,配以各种工业用基础油脂,便可以调制出一系列性能优良的f

‑

bnnss纳米润滑油脂。这类纳米润滑油脂能够在各种接触形式、外部环境和苛刻工况下保持优良的润滑性能,且相较于基础油脂,纳米润滑油脂的摩擦系数可降低20%以上,磨损率可

降低70%以上。

16.本发明由于采用以上技术方案,使其与现有技术相比具有以下的优点和积极效果:本发明提供了一种可控制备氟化氮化硼纳米片(f

‑

bnnss)的方法,选用绿色、无毒、无污染的全氟磺酸作为氟源,进行一步溶剂热反应便可制得f

‑

bnnss。通过改变全氟磺酸用量和反应时间成功实现了对f

‑

bnnss氟含量的可控调节(4.09

‑

14.6%),该方法选用的全氟磺酸具备强的反应活性,能够突破h

‑

bnnss固有化学惰性的限制,获得高氟含量的f

‑

bnnss(f

‑

bnnss

2.0

‑

24

,含氟量14.6%)。该方法制备简单、成本低廉、绿色环保,同时工业上可以批量化生产。本发明还提供了一种高性能润滑添加剂(f

‑

bnnss

2.0

‑

24

),该添加剂具有高的氟含量,与分散剂兼容良好,可在工业润滑油脂中稳定分散,且其摩擦学性能较传统h

‑

bnnss更为优异。本发明还提供了一系列高性能工业用纳米润滑油脂,将润滑性能最优的f

‑

bnnss

2.0

‑

24

添加剂与分散剂加入各种工业用基础油脂,便可以调制出一系列性能优良的纳米润滑油脂。这类纳米润滑油脂能够在各种接触形式、外部环境和苛刻工况下保持优良的润滑性能。特别地,以150n作为基础油,在120n下,含有1wt%f

‑

bnnss

2.0

‑

24

添加剂的润滑油,其摩擦系数较基础油减少了32.3%,磨损率降低了超过91%。

附图说明

17.图1为f

‑

bnnss的x射线光电子能谱,简写f

‑

bnnss

x

‑

y

中,x代表固定h

‑

bnnss质量的(图中例子为60mg)情况下,全氟磺酸分散液(图中例子浓度为5%)的加入量,单位为毫升(ml),y代表溶剂热反应的时间,单位为小时(h)。f

‑

bnnss的x射线光电子能谱结果证明:通过控制所述发明方法中的实验条件(全氟磺酸分散液加入量和反应时间)可对f

‑

bnnss氟含量进行有效调控;

18.图2为60n下,以150n为基础油,f

‑

bnnss纳米润滑油的平均摩擦系数和磨损率,以基础油、分散剂及h

‑

bnnss作为对照。实验发现f

‑

bnnss的减摩抗磨性能较基础油、分散剂及h

‑

bnnss更为优异,且随着氟含量增加,f

‑

bnnss的润滑性能越来越优异,特别地,氟含量最高时,f

‑

bnnss

2.0

‑

24

表现出最佳的摩擦学性能;

19.图3为120n下,以150n为基础油,f

‑

bnnss

2.0

‑

24

的平均摩擦系数和磨损率,以基础油和h

‑

bnnss作为对照。结果显示,相较于较基础油,f

‑

bnnss

2.0

‑

24

的摩擦系数降低了32.3%,磨损率降低了超过91%;

具体实施方式

20.以下结合附图和具体实施例对本发明提出的一种氟化氮化硼纳米片和高性能工业润滑油脂及其制备方法做进一步详细说明。根据以下说明和权利要求书,本发明的优点和特征将更清楚。

21.需要说明的是,尽管六方氮化硼纳米片(h

‑

bnnss)具有独特的原子级二维片层结构,拥有媲美石墨烯的强度,但h

‑

bnnss层间除了微弱的范德华力外,相邻层间的b原子和n原子存在不可忽略的离子相互吸引,从而增加了h

‑

bnnss层间的剪切强度和摩擦力,限制了其润滑性能。基于密度泛函理论(dft)的模拟分析表明:掺杂异质原子(c、h、p、f等)可以显著降低h

‑

bnnss层间摩擦,提升h

‑

bnnss摩擦学性能。其中,f原子具有最强的电负性,掺杂f原子能有效增强h

‑

bnnss层间排斥力,起到降低层间极性和摩擦的作用。然而,实现f

‑

bnnss

在工业润滑油脂中的应用十分有挑战性。目前,尽管有少数研究团队通过实验手段合成了f

‑

bnnss,但其使用的氟化剂(氟化铵、氟硼酸、氟硼酸铵等)均具有很强的腐蚀性和毒性,对人体和环境有很大危害。例如,有专利曾报道,在球磨工艺下,以氟化铵(nh4f)水溶液作为介质可以有效剥离h

‑

bn,同时氟化铵可以作为氟源制得f

‑

bnnss。然而,氟化铵(nh4f)受热或遇水会分解为氨(nh3)与氟化氢(hf),其水溶液呈强酸性,能腐蚀玻璃和金属,对人体皮肤也有腐蚀性,接触该品可致眼、呼吸道和皮肤灼伤,长期接触引起氟斑牙和氟骨症。若要避免使用此类有害含氟试剂,就必须要借助昂贵的离子溅射设备提供氟源,这极大增加了f

‑

bnnss的制备成本,阻碍了其作为润滑材料在工业上的广泛应用。此外,现有制备技术难以实现f

‑

bnnss的可控制备,即通过调整工艺参数有效调控f

‑

bnnss的氟含量。由于制备工艺的局限性,现有方法制得的f

‑

bnnss氟含量普遍偏低(小于6%),因而其润滑性能提升效果也有限。

22.发明人发现,选用绿色、无毒、无污染的全氟磺酸作为氟化剂,进行一步溶剂热反应即可制得f

‑

bnnss,通过改变全氟磺酸加入量和反应时间可实现f

‑

bnnss的可控制备,获得不同氟含量的f

‑

bnnss。制得的f

‑

bnnss与润滑油脂分散剂兼容性良好,表现出比传统h

‑

bnnss更为优异的减摩抗磨性能。此外,该方法选用的全氟磺酸氟化剂具备强的反应活性,能够突破h

‑

bnnss固有化学惰性的限制,获得高氟含量的f

‑

bnnss。特别地,当h

‑

bnnss加入量为60mg,全氟磺酸分散液(5%)加入量为2.0ml,反应时间为24h时。制得的添加剂命名为f

‑

bnnss

2.0

‑

24

,其氟含量最高,达到14.6%,且拥有最优良的润滑性能。在120n下,以150n作为基础油,含有1wt%f

‑

bnnss

2.0

‑

24

添加剂的润滑油,其摩擦系数较基础油减少了32.3%,磨损率降低了超过91%,有望取代传统h

‑

bnnss成为新一代高性能工业润滑油脂添加剂。

23.鉴于此,氟化氮化硼纳米片和高性能工业润滑油脂的制备方法,包括以下步骤:

24.a1:将一定量的六方氮化硼(h

‑

bn)粉末分散到异丙醇(ipa)中,并密封在微型反应釜中加热到180℃反应12h,反应过程中用磁力搅拌辅助剥离,以得到具有原子厚度的六方氮化硼纳米片(h

‑

bnnss);

25.a2:将h

‑

bnnss与一种环境友好的固体酸以一定比例进行混合,分散到有机溶剂中,并在微型反应釜中加热到一定温度反应一段时间,得到氟化氮化硼纳米片(f

‑

bnnss);

26.本发明一优选实施例,所述步骤a2中的固体酸为固含量5wt%的全氟磺酸分散液。

27.本发明一优选实施例,所述步骤a2中将h

‑

bnnss与一种环境友好的固体酸以一定比例进行混合,该比例为:固定h

‑

bnnss用量为60mg的前提下,全氟磺酸分散液用量为0.5

‑

2.0ml。

28.本发明一优选实施例,所述步骤a2中的有机溶剂为n,n

‑

二甲基甲酰胺溶剂(dmf)。

29.本发明一优选实施例,所述步骤a2中的一定温度,温度区间为200

‑

220℃,一定时间,时间范围为12

‑

24h。

30.本发明制得的氟化氮化硼纳米片作为一种高性能f

‑

bnnss

2.0

‑

24

润滑添加剂。

31.本发明还提供了高性能工业润滑油脂的制备方法,即将f

‑

bnnss添加剂和分散剂均匀混合到工业润滑油脂中的方法。f

‑

bnnss添加量为0.5

‑

3%,分散剂添加量为1

‑

10%。其中,对于f

‑

bnnss纳米润滑油而言,采用超声分散,功率在100

‑

600w区间;对于f

‑

bnnss纳米润滑脂而言,采用研磨机进行反复研磨、混合确保添加剂分散均匀。

32.本发明还提供了一系列高性能工业用纳米润滑油脂,选取润滑性能最优的f

‑

bnnss

2.0

‑

24

和合适的分散剂,配以各种工业用基础油脂,便可以调制出一系列性能优良的f

‑

bnnss纳米润滑油脂。这类纳米润滑油脂能够在各种接触形式、外部环境和苛刻工况下保持优良的润滑性能。

33.图1为f

‑

bnnss的x射线光电子能谱,简写f

‑

bnnss

x

‑

y

中,x代表固定h

‑

bnnss质量的(图中例子为60mg)情况下,全氟磺酸分散液(图中例子浓度为5%)的加入量,单位为毫升(ml),y代表溶剂热反应的时间,单位为小时(h)。f

‑

bnnss的x射线光电子能谱结果证明:通过控制所述发明方法中的实验条件(全氟磺酸分散液加入量和反应时间)可对f

‑

bnnss氟含量进行有效调控;

34.实施例1

35.将60mg h

‑

bnnss与0.5ml全氟磺酸(固含量为5%)分散到30ml dmf中,并在微型反应釜中加热到200℃,反应12h,得到的氟化氮化硼纳米片命名为f

‑

bnnss

0.5

‑

12

。

36.实施例2

37.将60mg h

‑

bnnss与0.5ml全氟磺酸(固含量为5%)分散到30ml dmf中,并在微型反应釜中加热到200℃,反应24h,得到的氟化氮化硼纳米片命名为f

‑

bnnss

0.5

‑

24

。

38.实施例3

39.将60mg h

‑

bnnss与1.0ml全氟磺酸(固含量为5%)分散到30ml dmf中,并在微型反应釜中加热到200℃,反应12h,得到的氟化氮化硼纳米片命名为f

‑

bnnss

1.0

‑

12

。

40.实施例4

41.将60mg h

‑

bnnss与1.0ml全氟磺酸(固含量为5%)分散到30ml dmf中,并在微型反应釜中加热到200℃,反应24h,得到氟化氮化硼纳米片命名为f

‑

bnnss

1.0

‑

24

。

42.实施例5

43.将60mg h

‑

bnnss与2.0ml全氟磺酸(固含量为5%)分散到30ml dmf中,并在微型反应釜中加热到200℃,反应12h,得到的氟化氮化硼纳米片命名为f

‑

bnnss

2.0

‑

12

。

44.实施例6

45.将60mg h

‑

bnnss与2.0ml全氟磺酸(固含量为5%)分散到30ml dmf中,并在微型反应釜中加热到200℃,反应24h,得到的氟化氮化硼纳米片命名为f

‑

bnnss

2.0

‑

24

。

46.说明:全氟磺酸分散液浓度可为任意浓度,反应温度大于200℃即可,反应时间大于3h即可,以上实施例中提到的参数仅作为优选参考,不代表全部实施例。

47.将实施例1

‑

6中制得的f

‑

bnnss润滑添加剂(1wt%)和聚异丁烯丁二酰亚胺分散剂(1wt%)加入工业润滑油(150n)中,经过300w超声分散30分钟,即制得f

‑

bnnss纳米润滑油。图2为60n下f

‑

bnnss的平均摩擦系数和磨损率,以基础油、分散剂及h

‑

bnnss作为对照,实验发现f

‑

bnnss的平均摩擦系数和磨损率较基础油、分散剂及h

‑

bnnss更低,且随着氟含量增加,f

‑

bnnss的减摩抗磨性能越来越优异,特别地,氟含量最高的f

‑

bnnss

2.0

‑

24

表现出最佳的摩擦学性能。摩擦实验结果充分说明了f

‑

bnnss作为润滑添加剂的优势。

48.将实施例6中制得的f

‑

bnnss

2.0

‑

24

润滑添加剂(1wt%)和聚异丁烯丁二酰亚胺分散剂(1wt%)加入工业润滑油(150n)中,经过300w超声分散30分钟,即制得f

‑

bnnss

2.0

‑

24

纳米润滑油。图3为120n下f

‑

bnnss

2.0

‑

24

的平均摩擦系数和磨损率,以基础油及h

‑

bnnss作为对照。结果显示f

‑

bnnss

2.0

‑

24

比基础油和h

‑

bnnss具有更优异的摩擦学性能,相较于较基础油,f

‑

bnnss

2.0

‑

24

的摩擦系数降低了32.3%,磨损率降低了超过91%。这表明在高载荷下,f

‑

bnnss添加剂较传统h

‑

bnnss的性能优势更为明显。

49.综合来说,本发明提供的氟化氮化硼纳米片和高性能工业润滑油脂及其制备方法,绿色环保、过程简单、氟含量可控。制得的f

‑

bnnss与润滑油脂分散剂兼容性良好,表现出比传统h

‑

bnnss更为优异的减摩抗磨性能。在一定实验条件下,可制得高氟含量的f

‑

bnnss,进而获得优异的润滑性能,有望取代传统h

‑

bnnss成为新一代高性能工业润滑油脂添加剂。

50.上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式。即使对本发明作出各种变化,倘若这些变化属于本发明权利要求及其等同技术的范围之内,则仍落入在本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。