1.本发明属于上升管涂料技术领域,具体涉及上升管换热器用耐温防腐内衬涂料及施工方法。

背景技术:

2.目前国内炼焦工艺主要是炼焦煤在焦炉中被隔绝空气加热干馏,生成焦炭,同时产生大量挥发出来的荒煤气。其中焦炉炭化室推出的红焦温度为950~1050℃,焦炉荒煤气温度为650~800℃。

3.荒煤气成分复杂,温度高且具有强腐蚀性,当温度降低时会有焦油析出,上升管换热器在使用过程中会出现内壁腐蚀、结焦油的现象;内壁腐蚀严重影响,影响上升管换热器使用寿命以及存在安全隐患;结焦油问题会造成焦化厂不能正常出焦,常冒黑烟、冒黄烟现象,影响焦炉正常运行,存在严重的环境污染。

4.中国发明专利申请cn 106543779 a提供一种耐高温、耐腐蚀纳米自洁涂料,通过纳米二氧化硅、纳米二氧化锆、纳米级陶瓷粉、纳米二氧化钛、纳米氮化硅、纳米氧化铁、纳米氧化镁、磷酸三苯酯、无水乙醇、氨基硅烷、水组成,成分复杂,其喷涂时对上升管表面要求严格,不容易刮浆;该自洁涂料通过表层的低摩擦系数防止焦油粘附,但其换热性能较差,不能从根源上解决焦油产生的问题。目前,急需一种上升管换热器用耐温防腐内衬涂料以及施工方法。

技术实现要素:

5.本发明要解决的技术问题是:针对上述缺陷,本发明提供一种上升管换热器用耐温防腐内衬涂料及施工方法,内衬涂料为一种耐高温可塑碳化硅涂料,均匀的涂在上升管换热器内壁上,并通过龟甲网固定,有效防止涂料剥落,有效解决上升管换热器腐蚀、结焦、冒烟的问题,防止因高温腐蚀造成上升管换热器损坏,提高换热装置的安全性和稳定性。

6.本发明解决其技术问题采用的技术方案如下:上升管换热器用耐温防腐内衬涂料,包括如下组分:电熔莫来石、碳化硅粉料、氧化铝微粉、钢纤维、水泥、硅溶胶。该种上升管换热器用耐温防腐内衬涂料,通过电熔莫来石作为涂料基材,并配以耐高温耐腐蚀的碳化硅粉料,内衬涂料的抗高温性能好,防腐;引入的助剂氧化铝微粉可以提高涂料的流动性、降低涂料粘度,使用时能形成具有一定强度、连续的固态薄膜,确保涂料的成型后的强度;引入的钢纤维可以增加该内衬涂料在使用时的固定、传热作用;引入水泥,该内衬涂料与上升管内壁粘接性好,易于挂浆,可塑性好;引入的硅溶胶作为溶剂,便于电熔莫来石、碳化硅粉料、氧化铝微粉、钢纤维、水泥在该溶剂体系中分散,硅溶胶中的成分sio2与电熔莫来石、碳化硅粉料、氧化铝微粉相互作用,存在分子间作用力,粘结性好,不易剥落,易于涂料的烘干成型,应用时施工周期短,涂料成型后可以隔绝高温荒煤气对上升管内壁的腐蚀同时解决焦油产生的问题。

7.进一步的,所述电熔莫来石、碳化硅粉料、氧化铝微粉、钢纤维、水泥的质量百分数

为:

[0008][0009][0010]

所述电熔莫来石、碳化硅粉料、氧化铝微粉、钢纤维、水泥总质量百分数为100%,所述硅溶胶所用质量为上述电熔莫来石、碳化硅粉料、氧化铝微粉、钢纤维、水泥总质量的5%—10%。

[0011]

进一步的,所述电熔莫来石、碳化硅粉料、氧化铝微粉、钢纤维、水泥的质量百分数为:

[0012][0013]

所述硅溶胶所用质量为上述电熔莫来石、碳化硅粉料、氧化铝微粉、钢纤维、水泥总质量的5.5%—7.0%。采用该种质量组成成分的涂料,该内衬涂料成型后强度大,不易破损,且与龟甲网的骨架作用抵抗高温带来的变形、剥落问题,内衬涂料最高可耐2000℃的高温,使用寿命长;该组分的上升管换热器用耐热防腐内衬涂料还可以有效改善上升管内壁的传热系数,防止因传热过快导致荒煤气温度急剧下降引起焦油析出的情况出现,有效解决了上升管结焦、冒烟的问题。

[0014]

进一步的,所述电熔莫来石中al2o3‑

sio2含量不少于98.2%;所述碳化硅粉料中sic含量不少于95%;所述氧化铝微粉中al2o3含量不少于98.5%;所述钢纤维的直径为0.25mm—1.0mm、长度为1mm—10.0mm的不锈钢细丝;所述硅溶胶中sio2含量为25%—40%。限定合适的电熔莫来石、碳化硅粉料以及氧化铝微粉、硅溶液中主要成分的百分含量,确保该内衬涂料的耐温防腐的物力性能;限定合理的钢纤维直径与长度,便于钢纤维在涂料时与上升管内壁、龟甲网以及涂料本身之间的连接强度,避免了内衬涂料成型后发行变形、剥落的问题,该钢纤维同时还具有传热作用,一定程度上改善上升管换热器内壁的传热系数。

[0015]

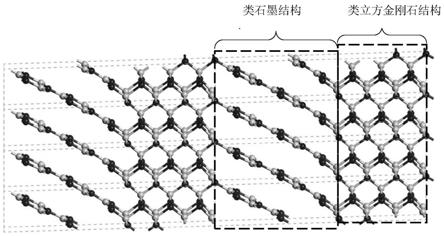

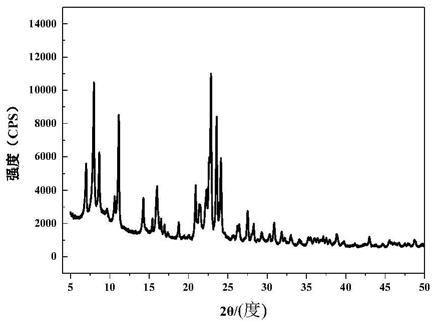

进一步的,所述碳化硅粉料的粒径为150目—300目;所述氧化铝微粉为α

‑

al2o3,所述氧化铝微粉的粒径为600目—1000目。采用α

‑

al2o3的氧化铝微粉,可以提高该涂料的绝缘

性能、稳定性好,耐热性强,成型性好,晶相稳定,硬度高;同时限定碳化硅粉料与氧化铝微粉的合适粒径,大小粒径相互配合,进一步提高涂料成型后的强度,不易破损。

[0016]

上升管换热器用耐温防腐内衬涂料的施工方法,包括以下操作步骤:

[0017]

s1,固体原料混合,根据前述的上升管换热器用耐温防腐内衬涂料组分质量比备料,将电熔莫来石、碳化硅粉料、氧化铝微粉、钢纤维、水泥分别倒入搅拌机中,搅拌均匀,形成固体混合浇注料,备用;

[0018]

s2,涂料制备,将所述s1中混合的固体混合浇注料按照百分比加入硅溶胶中,粘结、搅拌直至均匀;

[0019]

s3,骨架固定,上升管换热器内壁进行喷砂除锈预处理,预处理完成后在上升管换热器内壁固定有龟甲网;

[0020]

s4,涂料涂覆,将上述s2中制备的涂料均匀的涂覆在上升管内壁,自然养生后烘烤成成型的固体涂料层。该种内衬涂料的施工方法工艺简单,固体原料混合均匀后与硅溶胶搅拌均匀,现配现用,避免涂料长时间搁置时出现风干的情形;引入龟甲网作为涂料成型时与上升管换热器内壁之间的连接骨架,可以有效提高该成型涂料使用时抵抗高温荒煤气带来的变形、剥落问题;涂料涂覆后通过自然养生后烘烤成型,避免开始时出现水份急剧蒸发带来的成型裂纹,该涂料涂覆成型后表面平整无裂纹,成型后强度大、不易破损,施工耗时短,涂覆涂料烘烤完成后即可投入使用,工作效率高。

[0021]

进一步的,所述s4涂料涂覆中涂料的涂覆厚度大于龟甲网的厚度。限定涂料的涂覆厚度与龟甲网厚度之间的关系,避免龟甲网暴露出来与荒煤气直接接触,影响该涂覆有内衬涂料的上升换换热器的使用寿命。

[0022]

进一步的,所述s4涂料涂覆中涂料的涂覆厚度为2mm—10mm。根据上升管换热器的大小限定合适的涂料涂覆厚度,可以有效隔绝高温荒煤气对上升管内壁的腐蚀,同时内衬涂料成型后强度大,不易破损、不易在高温下发生变形、剥落的问题。

[0023]

进一步的,所述s4中自然养生的时间为1h—5h,所述s4中烘烤的时间0.5h—2h,烘烤温度为250℃—400℃。限定合适的自然养生时间,可以有效避免该涂料在烘烤成型时因水分急剧减少出现的裂缝,涂料成型后使用寿命长。

[0024]

本发明的有益效果是:

[0025]

1、该种上升管换热器用耐温防腐内衬涂料可以有效隔绝高温荒煤气对上升管内壁的腐蚀,成型后强度大,不易破损,且与龟甲网的骨架作用抵抗高温带来的变形、剥落问题,内衬涂料最高可耐2000℃的高温,使用寿命长;该组分的上升管换热器用耐热防腐内衬涂料还可以有效改善上升管内壁的传热系数,防止因传热过快导致荒煤气温度急剧下降引起焦油析出的情况出现,有效解决了上升管结焦、冒烟的问题,防止因高温腐蚀造成上升管换热器损坏,提高换热装置的安全性和稳定性。

[0026]

2、该种上升管换热器用耐温防腐内衬涂料的施工方法,施工方法简单,固体原料混合均匀后与硅溶胶搅拌均匀,现配现用,避免涂料长时间搁置时出现风干的情形;引入龟甲网作为涂料成型时与上升管换热器内壁之间的连接骨架,可以有效提高该成型涂料使用时抵抗高温荒煤气带来的变形、剥落问题;涂料涂覆后通过自然养生后烘烤成型,避免开始时出现水份急剧蒸发带来的成型裂纹,该涂料涂覆成型后表面平整无裂纹,成型后强度大、不易破损,施工耗时短,涂覆涂料烘烤完成后即可投入使用,工作效率高。

附图说明

[0027]

通过下面结合附图的详细描述,本发明前述的和其他的目的、特征和优点将变得显而易见。

[0028]

图1为本发明施工后上升管换热器的结构示意图;

[0029]

图2为本发明施工后上升管换热器的横截面示意图;

[0030]

其中:1、外筒;2、保温层;3、换热层;31、进水口;32、换热腔;33、出水口;34、第一分配器;35、第二分配器;36、第三分配器;4、内筒;5、内衬涂层;6、龟甲网;71、上连接法兰;72、下连接法兰;8、烟气通道。

具体实施方式

[0031]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0032]

实施例1

[0033]

以固体原料电熔莫来石、碳化硅粉料、氧化铝微粉、钢纤维、水泥总用量为100kg计算,取电熔莫来石42.5kg、碳化硅粉料42.0kg、氧化铝微粉5.6kg、钢纤维3.5kg、水泥6.4kg,并取硅溶胶5.2kg;中所述电熔莫来石中al2o3‑

sio2含量不少于98.2%;所述碳化硅粉料中sic含量为97%,碳化硅粉料的粒径为200目;所述氧化铝微粉为α

‑

al2o3,氧化铝微粉的粒径为800目,α

‑

al2o3含量为99.0%;所述钢纤维的直径为0.5mm、长度为3.0mm—5.0mm的不锈钢细丝;所述硅溶胶中sio2含量为30%。

[0034]

该种内衬涂料制备时将固体原料电熔莫来石、碳化硅粉料、氧化铝微粉、钢纤维、水泥分别倒入搅拌机中,搅拌均匀,拌匀后的固体混合物料倒入硅溶液中分散均匀待用。

[0035]

实施例2

[0036]

以固体原料电熔莫来石、碳化硅粉料、氧化铝微粉、钢纤维、水泥总用量为100kg计算,取电熔莫来石48.0kg、碳化硅粉料32.0kg、氧化铝微粉7.0kg、钢纤维7.5kg、水泥5.5kg,并取硅溶胶6.0kg;中所述电熔莫来石中al2o3‑

sio2含量不少于98.2%;所述碳化硅粉料中sic含量为97%,碳化硅粉料的粒径为200目;所述氧化铝微粉为α

‑

al2o3,氧化铝微粉的粒径为800目,α

‑

al2o3含量为99.0%;所述钢纤维的直径为0.5mm、长度为3.0mm—5.0mm的不锈钢细丝;所述硅溶胶中sio2含量为30%。

[0037]

实施例3

[0038]

以固体原料电熔莫来石、碳化硅粉料、氧化铝微粉、钢纤维、水泥总用量为100kg计算,取电熔莫来石44.8kg、碳化硅粉料36.6kg、氧化铝微粉7.5kg、钢纤维5.7kg、水泥5.4kg,并取硅溶胶6.8kg;中所述电熔莫来石中al2o3‑

sio2含量不少于98.2%;所述碳化硅粉料中sic含量为97%,碳化硅粉料的粒径为200目;所述氧化铝微粉为α

‑

al2o3,氧化铝微粉的粒径为800目,α

‑

al2o3含量为99.0%;所述钢纤维的直径为0.5mm、长度为3.0mm—5.0mm的不锈钢细丝;所述硅溶胶中sio2含量为30%。

[0039]

实施例4

[0040]

以固体原料电熔莫来石、碳化硅粉料、氧化铝微粉、钢纤维、水泥总用量为100kg计算,取电熔莫来石45.0kg、碳化硅粉料36.8kg、氧化铝微粉7.4kg、钢纤维5.8kg、水泥5.0kg,

并取硅溶胶6kg;其中所述电熔莫来石中al2o3‑

sio2含量不少于98.2%;所述碳化硅粉料中sic含量为97%,碳化硅粉料的粒径为200目;所述氧化铝微粉为α

‑

al2o3,氧化铝微粉的粒径为800目,α

‑

al2o3含量为99.0%;所述钢纤维的直径为0.5mm、长度为3.0mm—5.0mm的不锈钢细丝;所述硅溶胶中sio2含量为30%。

[0041]

内衬涂料的制备方法与实施例1所述的制备方法相同。

[0042]

实施例5

[0043]

上升管换热器用耐温防腐内衬涂料的施工方法,包括以下操作步骤:

[0044]

s1,固体原料混合,根据实施例1——实施例4任一所述的上升管换热器用耐温防腐内衬涂料组分质量比备料,将电熔莫来石、碳化硅粉料、氧化铝微粉、钢纤维、水泥分别倒入搅拌机中,搅拌均匀,形成固体混合浇注料,备用;

[0045]

s2,涂料制备,将所述s1中混合的固体混合浇注料按照百分比加入硅溶胶中,粘结、搅拌直至均匀;

[0046]

s3,骨架固定,上升管换热器内壁进行喷砂除锈预处理,预处理完成后在上升管换热器内壁固定有龟甲网;

[0047]

s4,涂料涂覆,将上述s2中制备的涂料均匀的涂覆在上升管内壁,涂覆后的内衬涂料层厚度大于龟甲网的厚度,以龟甲网厚度为1mm为例,为了有效隔绝高温荒煤气对上升管内壁的腐蚀,涂料的涂覆厚度为2mm—10mm,本实施例选用涂料的涂覆厚度为5.0mm;涂覆完成后,自然养生1h—5h,根据上升管换热器尺寸不同以及涂料的涂覆厚度不同,自然养生时间还可选择为2

‑

3小时,然后在烘烤温度250℃—400℃条件下烘烤0.5h—2h,常见的,烘烤温度控制在300℃左右,烘烤时间为1小时左右形成烘烤成成型的固体涂料层,烘烤完成后的上升换换热器即可投入使用。

[0048]

参照图1、图2,采用实施例5所述的上升管换热器用耐高防腐内衬涂料的施工方法在上升管内壁上施工后,形成一种新型的上升管换热装置,包括内筒4、外筒1,所述内筒4设置在外筒1内部,内筒4的内腔形成烟气通道8,所述内筒4与外筒1上端部和下端部分别设有上连接法兰71和下连接法兰72;所述内筒4和外筒1之间设有保温层2和换热层3,所述换热层3设置在内筒4外侧,所述保温层2设置在换热层3外侧;所述内筒4为无缝钢管,所述内筒4采用耐热合金钢制成;所述外筒1采用不锈钢制成;所述保温层2为气凝胶纤维毡;所述内筒4内表面设有内衬涂层5,所述内衬涂层5通过龟甲网6与内筒4固定;

[0049]

所述换热层3包括进水口31、换热腔32和出水口33,所述进水口31穿过外筒1和保温层2与换热腔32连通,所述进水口31设置在靠近下连接法兰72一侧;所述出水口33穿过保温层2与外筒1与换热腔32连通,所述出水口33设置在靠近上连接法兰71一侧;所述进水口31设有第一分配器34,所述出水口33设有第二分配器35,所述换热腔32内还设有若干第三分配器36;所述换热腔32为盘管式或夹套式结构,换热腔32的布局根据上升管换热装置换热需求进行设置。

[0050]

该内衬涂料为一种耐高温可塑碳化硅涂料,均匀的涂在上升管换热器内壁上,并通过龟甲网固定,有效防止涂料剥落,有效解决上升管换热器腐蚀、结焦、冒烟的问题,防止因高温腐蚀造成上升管换热器损坏,提高换热装置的安全性和稳定性;形成的新型的上升管换热装置稳定性好,使用寿命长,安全性高。

[0051]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完

全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。