一种一步法连续生产n,n

‑

二乙基

‑

1,3丙二胺的方法

技术领域

1.本发明属于石油化工领域,具体涉及一种n,n

‑

二乙基

‑

1,3丙二胺的生产方法。

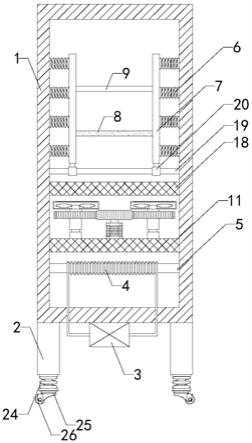

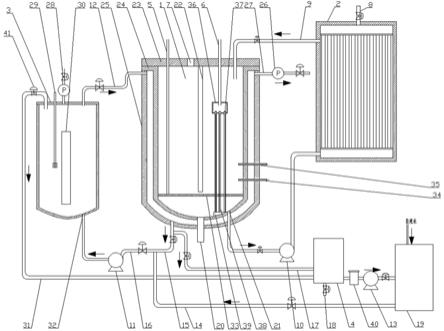

背景技术:

2.n,n

‑

二乙基

‑

1,3丙二胺是一种重要的有机化工原料,是低级脂肪族二胺化合物中的一种,同时具有叔胺和伯胺结构,具有活泼氢,化学性质活泼,可以形成氢键,n原子上有孤对电子,具备强亲核能力,生产中作为重要的有机原料中间体,主要用于环氧固化剂,聚氨酯催化剂,表面活性剂等领域,具有较大的应用空间。

3.通常合成n,n

‑

二乙基

‑

1,3丙二胺,首先由丙烯腈和二乙胺进行迈克尔加成得到中间产品二乙胺基丙腈,二乙胺基丙腈再和氢气进行加氢还原得到目标产品n,n

‑

二乙基

‑

1,3丙二胺,一般是在两个间歇反应器中两步合成该产品。对于加成反应来说,该步骤需要较高的转化率,通常要在99%以上。因为原料丙烯腈属于高毒化学品,且残存的丙烯腈会对加氢反应催化剂产生强毒害作用,因此生产上通常会大大延长反应时间,使丙烯腈完全转化,反应效率较低,或加入酸/碱和极性溶剂促进反应进程,但同时也会带来三废较多的情况,且作为加成反应催化剂的酸/碱和极性溶剂容易对加氢步骤催化剂造成毒害作用。对于加氢还原反应来说,通常利用雷尼系的催化剂进行催化反应,但该过程通常选择性较低,生成产物的同时会生成较多过度加氢、脱氨副产物,而加入碱性助剂改性的同时则通常会造成主催化剂骨架结构坍塌,影响催化剂寿命,且反应安全风险较高。

4.us4885391,us5789621,ep0316761等公开专利均选用雷尼镍或雷尼钴进行二甲氨基丙腈进行加氢制备二甲氨基丙胺,与制备二乙氨基丙胺的反应类似,但反应选择性较低,生产伯胺产物的同时仍有部分分解和聚合的产物,反应釜批次生产,导致生产需多个精制,分离模块取出多余的副产物,且单釜反应效率较低,催化剂存在漏滤,自燃等风险。

5.公开专利cn108383756a,cn102050734a报道通过多胺和丙烯腈加成腈乙基化得到相应腈乙基化产物,反应转化率较高,反应速率较快,但需引入碱性助剂进行反应且无法保证催化剂长时间运转。

6.公开cn103333073a报道通过连续化法生产n,n

‑

二甲基

‑

1,3丙二胺,但需要两套固定床同时运转,一套固定床进行加成反应,采用惰性填料填充反应管,导致反应速率慢,生产效率较低;一套固定床进行加成反应,利用雷尼镍作为催化剂,且需要加入碱的醇溶液作为助剂反应,但大量碱的引入会造成催化剂的孔道坍塌,影响反应寿命,同时会造成额外的废水和管路堵塞的风险。

7.综上所述,现有工艺通常需要在两个反应器中间歇操作,效率较低,且对于加成反应来说,纯丙烯腈和二乙胺体系往往反应时间较长,反应效率较低,而加入酸/碱作为催化剂后三废较多且会对加氢反应催化剂造成毒害作用。此外,对于加氢还原反应来说,通常利用雷尼系催化剂进行反应,但该反应通常选择性较低,反应的同时会生成较多过度加氢、脱氨副产物,而加入碱性助剂则可能造成主催化剂骨架结构坍塌,影响催化剂寿命,产生较多废水难以处理,且反应安全风险较高。

8.因此,为提高反应效率,同时避免加成反应过程引入新的酸/碱助剂以及提高产物选择性和催化剂寿命,需要开发一种新的n,n

‑

二乙基

‑

1,3丙二胺的制备方法。

技术实现要素:

9.针对现有反应的不足,本专利采用一步法连续化生产n,n

‑

二乙基

‑

1,3丙二胺,在不引入酸/碱的情况下加快加成反应速率,使其在反应器前端完成加成反应;同时提高加氢反应的选择性,避免碱性助剂的引入导致的催化剂骨架坍塌,影响催化剂寿命,同时替代雷尼系催化剂,避免工艺风险,使工艺更具安全性与经济性。

10.为了达到以上目的,本发明采用如下技术方案:

11.一种一步法连续生产n,n

‑

二乙基

‑

1,3丙二胺的方法,采用列管式固定床反应器,该列管反应器下端填充离子交换树脂作为催化剂,上端填充固载于介孔氧化物上的金属单原子催化剂,使得丙烯腈、二乙胺反应和氢气反应制备n,n

‑

二乙基

‑

1,3丙二胺,产物经常压精馏脱除轻组分,减压精馏分离得到纯度为99%的产品。

12.本发明利用固定床列管式反应器进行连续反应,一步法合成n,n

‑

二乙基

‑

1,3丙二胺,该列管反应器下端填充离子交换树脂,上端填充固载于介孔氧化物上的金属单原子催化剂,使得丙烯腈和二乙胺可以在该反应器前端直接生成中间产物后加氢得到产品n,n

‑

二乙基

‑

1,3丙二胺。该工艺以下进上出的方式通过列管反应器,使反应器时刻处于满液状态,增加液体停留时间。在离子树脂段,通过预处理过的离子树脂作为催化剂促进丙烯腈双键的极化,加快反应进程,使其在反应在离子树脂段就可以迅速加成得到中间产物,同时避免体系引入其他溶剂对上端催化剂产生毒害作用,减少溶剂精馏步骤和三废的产生。在金属单原子催化剂段,中间产物与氢气加成得到产品,通过单原子催化剂独特的电子几何结构,使其活性组分利用率大幅提高,大大加快反应效率;利用原子孤立性的特点使其具有单一活性位点;并通过调变载体的方式以及利用金属单原子与载体的协同作用,调变催化剂酸碱性,选择性地抑制副反应,避免生成过度加氢、脱氨反应产生的大量副产物;同时相比于常规雷尼系金属催化剂,无需加入助剂改性步骤,避免碱的引入带来的催化剂结构坍塌,大幅提高了催化剂寿命,减少催化剂更换频次,简化工艺,同时极大程度上降低了工艺成本和安全风险。

13.作为一种优选的方法,一种一步法连续生产n,n

‑

二乙基

‑

1,3丙二胺的方法,包含以下步骤:将预处理过的离子交换树脂填充于反应器下端,将固载于介孔氧化物上的金属单原子催化剂填充于反应器上端。分别用氮气和氢气对反应系统进行置换,通入氢气在100

‑

250℃,优选100

‑

200℃,2

‑

4mpa条件下活化催化剂10

‑

24小时,活化完成后分别用氮气和氢气对反应器进行置换,氢气冲压2

‑

8mpa,设定温度为60℃

‑

120℃,使床内温度达到要求,将一定摩尔比的丙烯腈、二乙胺和氢气按照一定空速输入反应器,使二乙胺和丙烯腈在离子树脂段内进行加成反应,随后在金属单原子催化剂段进行加氢反应,产物经常压精馏脱除轻组分,减压精馏分离得到纯度为99%的产品。

14.本发明中,所述离子树脂为酸性离子交换树脂,优选为苯乙烯系大孔离子交换树脂,原因是聚苯乙烯系树脂对于反应部分有机色素具有较好吸附性质,可在提供高反应活性的同时降低反应液色号;且大孔型树脂交联度低,具有较大的内部孔隙率且流通孔道较多,使得反应交换速率快,同时对于反应中间产物二乙胺基丙腈的扩散也要优于凝胶型树

脂。

15.所述离子树脂粒径在1.2

‑

2.5mm之间,优选2

‑

2.5mm,较大的粒径可降低物料流通反应器压差损失,降低反应能耗,提高离子树脂寿命。

16.所述反应在开始前需对离子树脂进行预处理,首先依次用80%、60%、40%、20%的食盐水浸泡1

‑

3h,完成树脂的预溶胀过程。其目的是为了减缓溶胀速度,防止树脂涨裂。再将树脂置于含2

‑

6wt%盐酸溶液的回流装置中30

‑

60℃搅拌6

‑

8h,完成树脂的清洗和转型过程。将转型后的树脂置于烘箱中。以0.5

‑

2℃/min的速率在氮气氛围下升温至60

‑

80℃,避免温度过高导致树脂烧结,干燥4

‑

6小时后将树脂置于含有300

‑

500ppm氯化铁和100

‑

300ppm二氯化四氨合铜金属配合物的氨水溶液中,树脂与含有300

‑

500ppm氯化铁和100

‑

300ppm二氯化四氨合铜金属配合物的氨水溶液的质量比为1:3

‑

5,回流装置条件下50

‑

70℃搅拌6

‑

10h。通过加入双金属离子配合物的方式引入新型功能基,一方面调节离子交换树脂酸度,避免离子交换树脂酸度过强导致反应初期飞温,另一方面铁离子的引入可以一定程度上抑制反应过程中丙烯腈的聚合,最后用去离子水洗涤多次直到洗涤液呈中性,且洗涤液标准为ph在6.5

‑

8.5之间。

17.本发明中,所述反应在反应开始前需经过催化剂活化过程,氢气氛围下其活化温度为100

‑

250℃,优选100

‑

200℃。由于催化剂制备完成之后若放置较长时间将有部分轻微积碳堵塞催化剂孔道导致催化剂活性降低,因此在开始反应前需对催化剂进行活化。

18.本发明中,所述的反应的工艺条件为:反应温度60

‑

150℃,优选80

‑

120℃;反应压力4

‑

8mpa,优选5

‑

6mpa;丙烯腈、二乙胺和氢气的进料摩尔比为1:0.8

‑

1.3:2

‑

15,优选1:1.1

‑

1.2:3

‑

5;丙烯腈体积空速为0.5

‑

15h

‑1,优选2

‑

6h

‑1。

19.所述丙烯腈纯度应为99%以上的高纯丙烯腈。

20.本发明中,所述介孔氧化物为二氧化锆、二氧化钛、氧化铝、二氧化硅中的一种或多种。

21.所述单原子催化剂,其负载金属为fe、co、pd、nd、rh、ru、ce、zn、ni、mo中的一种或几种。金属负载量为2

‑

6wt%,优选3

‑

5wt%。

22.所述单原子催化剂为球形、条状或三叶草型催化剂,直径大小为2

‑

8mm,优选2

‑

4mm,床层堆密度为0.5

‑

10g/ml,优选0.8

‑

4g/ml。

23.本发明的固载于介孔氧化物上的金属单原子催化剂的制备方法,包括以下步骤:

24.(1)载体的制备

25.将模版剂溶于溶剂当中,搅拌后调节ph为7~8,加入载体前驱体溶液,搅拌,干燥,煅烧以除去模板剂,优选煅烧升温速率为1

‑

5℃/min,优选0.5

‑

2℃/min,得到相应的介孔氧化物载体;

26.(2)单原子催化剂的制备

27.将步骤(1)制得的介孔氧化物载体溶于水中,滴加金属盐溶液,优选以1

‑

5ml/min的速率滴加,同时加入沉淀剂溶液,调节相应ph至7

‑

8,回流搅拌,抽滤,干燥,焙烧得到相应的金属单原子催化剂前驱体;将前驱体在一氧化碳和碘甲烷的混合气氛下后处理得到单原子分散贵金属催化剂,干燥,焙烧,成型,制得催化剂。

28.作为一种优选的方案,固载于介孔氧化物上的金属单原子催化剂的制备方法,其制备步骤包括:

29.(1)载体的制备

30.取一定量的模版剂在30

‑

60℃条件下溶于溶剂当中,于回流装置中30

‑

60℃恒温水浴搅拌3

‑

5h,分别滴加一定量的醋酸或盐酸调节ph至7

‑

8,随后,滴加若干载体前驱体溶液,持续搅拌2

‑

3h后于50

‑

70℃下烘干3

‑

5小时以蒸发溶剂,然后取出样品,置于马弗炉中以在300

‑

600℃,优选350

‑

550℃条件下煅烧5

‑

10h以除去模板剂,升温速率为1

‑

5℃/min。将煅烧后的样品充分研磨后,得到相应的介孔氧化物载体。

31.(2)单原子催化剂的制备

32.通过后处理分散的方法制备单原子催化剂。在烧杯中配制出一定浓度的金属的盐溶液,同时将步骤(1)制得的介孔氧化物载体置于500ml圆底烧瓶中,加入一定体积的去离子水搅拌溶解,配置出一定浓度的载体乳液,再以一定速率滴加配置好的相应的金属盐溶液,同时加入沉淀剂溶液,控制其负载量,滴加完毕后60

‑

80℃下于回流装置中搅拌回流8

‑

12小时,抽滤后将产品置于烘箱中60

‑

80℃恒温干燥8

‑

12小时,置于马弗炉中在氮气氛围条件下300

‑

600℃煅烧10

‑

15h,升温速率为1

‑

5℃/min。随后,再在氢气氛围条件下300

‑

600℃煅烧3

‑

5h,升温速率为1

‑

5℃/min。得到相应的单原子催化剂前驱体。将前驱体在一氧化碳和碘甲烷的混合气氛下(摩尔比为1.5

‑

2:1)200

‑

250℃处理4

‑

6h,得到的单原子分散贵金属催化剂,再将其置于马弗炉中在氮气和氢气氛围条件下以300

‑

600℃煅烧10

‑

15h,升温速率为1

‑

5℃/min。将煅烧后的样品充分研磨后,成型,制得相应的负载于介孔氧化物上的金属单原子催化剂。

33.本发明所述步骤(1)中的模板剂为十六烷基三甲基溴化铵或十六烷基三乙基溴化铵中的一种或两种。

34.本发明所述步骤(1)中所述溶剂可以为本领域公知的合适的溶剂,如乙醇,异丙醇,甲醇,醚类物质等,优选为乙醇,目的是使模板剂在体系内更好的分散。

35.本发明所述步骤(1)中载体前驱体溶液为含载体元素(如锆、钛、铝、硅)的有机盐溶液,优选正丙醇锆、正丙醇钛、正丙醇铝、硅酯溶液中的一种或多种,其中载体前驱体与模版剂质量之比为2

‑

10,优选为3

‑

6;其浓度范围为40

‑

50wt%。

36.本发明所述步骤(1)中除去模板剂煅烧温度为300

‑

600℃,优选350

‑

550℃。

37.本发明所述步骤(2)中所述的沉淀剂是氢氧化钠、氢氧化锂、尿素、碳酸钠的水溶液中的一种或多种,其中沉淀剂与负载金属盐质量之比为0.8

‑

3,优选为1

‑

2;其浓度范围为40

‑

70%。

38.本发明所述步骤(2)中所述的载体乳液的ph范围是7

‑

8,浓度范围是10

‑

30wt%。

39.本发明所述步骤(2)中所述金属的盐溶液可以为金属的硝酸盐,醋酸盐、氯化物中的一种或多种,其浓度范围为20

‑

70wt%,优选30

‑

50wt%。

40.本发明所述步骤(2)中所述金属的盐溶液滴加速率范围是0.2

‑

5ml/min,优选为0.5

‑

3.5ml/min,沉淀剂滴加速率范围是0.5

‑

6ml/min,优选为1

‑

4ml/min。

41.与现有技术相比,本发明的积极效果是:

42.本发明采用列管式反应器一步法连续化生产n,n

‑

二乙基

‑

1,3丙二胺,该列管反应器下端填充离子交换树脂,上端填充固载于介孔氧化物上的金属单原子催化剂,使得丙烯腈和二乙胺可以在该反应器前端直接生成中间产物后加氢得到n,n

‑

二乙基

‑

1,3丙二胺。采用下进上出的方式,使反应器处于满液状态。在离子树脂段,通过预处理过的离子树脂作为

催化剂促进丙烯腈双键的极化,加快反应进程,使其在反应器前端即可生成中间产物,反应转化率达99%以上,同时避免体系引入其他溶剂对上端催化剂产生毒害作用。在金属单原子催化剂段,固载于介孔氧化物上的金属单原子催化剂,利用其原子孤立性的特点,使该反应具有单一活性位点,同时利用金属组分和介孔氧化物载体的协同作用,提高反应选择性,降低反应过度加氢及脱氨的风险,相比于常规催化剂大幅提高了催化剂寿命,减少催化剂更换频次,简化工艺,同时极大程度上降低了工艺成本和安全风险。

具体实施方式

43.为了更好理解本发明,下面结合实施例进一步阐明本发明内容,但本发明的内容不仅仅局限于下面的实施例。

44.实施例1

45.取5g十六烷基三甲基溴化铵置于含200ml乙醇的三口烧瓶中,30℃回流装置条件下恒温水浴搅拌3h,加入20wt%醋酸溶液调节ph为7,随后,向三口烧瓶中以1ml/min的速率滴加50wt%的正丙醇锆溶液30g,滴加完毕再持续搅拌3h后于70℃下干燥5小时以蒸发溶剂。再将样品置于马弗炉中350℃条件下煅烧5h以除去模板剂,升温速率为1℃/min。将煅烧后的样品充分研磨后,得到相应的介孔zro2载体。取制得的载体粉末25g溶于100ml去离子水中,得到载体乳液并置于三口烧瓶内,向三口烧瓶中以0.5ml/min的速率滴加70%的硝酸铁溶液7.82g,同时以0.7ml/min的速率滴加40%的氢氧化钠溶液10.95g,滴加完毕再于回流装置内70℃条件下持续搅拌8h。再将其抽滤后置于烘箱中80℃恒温干燥8小时。置于马弗炉中在氮气氛围条件下300℃煅烧10h,升温速率为2℃/min。随后,再在氢气氛围条件下500℃还原煅烧5h,升温速率为2℃/min。得到相应的单原子催化剂前驱体,将前驱体置于管式炉中,在摩尔比为1.5:1的一氧化碳和碘甲烷的混合气氛下250℃处理6h,得到的单原子分散fe催化剂,再将其置于马弗炉中在氮气和氢气氛围条件下500℃还原煅烧10h,升温速率为2℃/min。取15g煅烧后的样品充分研磨后,加入5g拟薄水铝石(为粘结剂,不计入催化剂总量)后成型,制得负载量为5%的[fe]

‑

zro2单原子催化剂。

[0046]

实施例2

[0047]

取4.8g十六烷基三乙基溴化铵置于含100ml乙醇的三口烧瓶中,40℃回流装置条件下恒温水浴搅拌5h,加入20wt%醋酸溶液调节ph为7.5,随后,向三口烧瓶中以1ml/min的速率滴加40%的正丙醇钛溶液36g,滴加完毕再持续搅拌3h后于60℃下干燥5小时以蒸发溶剂。再将样品置于马弗炉中500℃条件下煅烧10h以除去模板剂,升温速率为2℃/min。将煅烧后的样品充分研磨后,得到相应的介孔tio2载体。取制得的载体粉末32g溶于150ml去离子水中,得到载体乳液并置于三口烧瓶内,向三口烧瓶中以5ml/min的速率滴加20%的硝酸镨(pr(no3)3)溶液7.42g,同时以2.5ml/min的速率滴加40%的氢氧化钠溶液3.7g,滴加完毕再于回流装置60℃条件下持续搅拌12h。再将其抽滤后置于烘箱中80℃恒温干燥8小时。置于马弗炉中在氮气氛围条件下300℃煅烧15h,升温速率为2℃/min。随后,再在氢气氛围条件下500℃还原煅烧5h,升温速率为2℃/min。得到相应的单原子催化剂前驱体,将前驱体置于管式炉中,在摩尔比为1.5:1的一氧化碳和碘甲烷的混合气氛下200℃处理4h,得到的单原子分散pr催化剂,再将其置于马弗炉中在氮气和氢气氛围条件下500℃还原煅烧15h,升温速率为2℃/min。取15g煅烧后的样品充分研磨后,加入5g拟水薄铝石后成型,制得负载量

为2%的[pr]

‑

tio2单原子催化剂。

[0048]

实施例3

[0049]

取6.1g十六烷基三甲基溴化铵置于含250ml乙醇的三口烧瓶中,60℃回流装置条件下恒温水浴搅拌4h,加入10wt%稀盐酸溶液调节ph为8,随后,向三口烧瓶中以1ml/min的速率滴加50%的硅酯溶液97.6g,滴加完毕再持续搅拌3h后于50℃下干燥5小时以蒸发溶剂。再将样品置于马弗炉中600℃条件下煅烧5h以除去模板剂,升温速率为2℃/min。将煅烧后的样品充分研磨后,得到相应的介孔sio2载体。取制得的载体粉末21g溶于80ml去离子水中,得到载体乳液并置于三口烧瓶内,向三口烧瓶中以3ml/min的速率滴加60%的硝酸钴溶液9.21g,同时以5.9ml/min的速率滴加60%的尿素溶液18.41g,滴加完毕再于回流装置内80℃条件下持续搅拌10h。再将其抽滤后置于烘箱中80℃恒温干燥8小时。置于马弗炉中在氮气氛围条件下300℃煅烧10h,升温速率为2℃/min。随后,再在氢气氛围条件下300℃还原煅烧5h,升温速率为2℃/min。得到相应的单原子催化剂前驱体,将前驱体置于管式炉中,在摩尔比为2:1的一氧化碳和碘甲烷的混合气氛下250℃处理6h,得到的单原子分散co催化剂,再将其置于马弗炉中在氮气和氢气氛围条件下400℃还原煅烧15h,升温速率为2℃/min。取15g煅烧后的样品充分研磨后,加入5g拟水薄铝石后成型,制得负载量为6%的[co]

‑

sio2单原子催化剂。

[0050]

实施例4

[0051]

取6.2g十六烷基三甲基溴化铵置于含150ml乙醇的三口烧瓶中,50℃回流装置条件下恒温水浴搅拌3h,加入10%稀盐酸溶液调节ph为7,随后,向三口烧瓶中以1ml/min的速率滴加50%的正丙醇锆溶液124g,滴加完毕再持续搅拌3h后于70℃下干燥3小时以蒸发溶剂。再将样品置于马弗炉中400℃条件下煅烧8h以除去模板剂,升温速率为2℃/min。将煅烧后的样品充分研磨后,得到相应的介孔zro2载体。取制得的载体粉末15g溶于100ml去离子水中,得到载体乳液并置于三口烧瓶内,向三口烧瓶中以2ml/min的速率滴加50%的硝酸铈溶液3.49g,同时以4.4ml/min的速率滴加70%的氢氧化钠溶液7.48g,滴加完毕再于回流装置内70℃条件下持续搅拌12h。再将其抽滤后置于烘箱中80℃恒温干燥8小时。置于马弗炉中在氮气氛围条件下300℃煅烧10h,升温速率为4℃/min。随后,再在氢气氛围条件下500℃还原煅烧5h,升温速率为2℃/min。得到相应的单原子催化剂前驱体,将前驱体置于管式炉中,在摩尔比为1.8:1的一氧化碳和碘甲烷的混合气氛下250℃处理6h,得到的单原子分散ce催化剂,再将其置于马弗炉中在氮气和氢气氛围条件下400℃还原煅烧12h,升温速率为1℃/min。取15g煅烧后的样品充分研磨后,加入5g拟水薄铝石后成型,制得负载量为5%的[ce]

‑

zro2单原子催化剂。

[0052]

实施例5

[0053]

取5g十六烷基三甲基溴化铵置于含400ml乙醇的三口烧瓶中,40℃回流装置条件下恒温水浴搅拌3h,加入10%稀盐酸溶液调节ph为7.5,随后,向三口烧瓶中以1ml/min的速率滴加50%的正丙醇铝溶液30g,滴加完毕再持续搅拌3h后于70℃下干燥4小时以蒸发溶剂。再将样品置于马弗炉中350℃条件下煅烧7h以除去模板剂,升温速率为2℃/min。将煅烧后的样品充分研磨后,得到相应的介孔al2o3载体。取制得的载体粉末12g溶于100ml去离子水中,得到载体乳液并置于三口烧瓶内,向三口烧瓶中以1ml/min的速率滴加60%的硝酸钌溶液3.77g,同时以3.9ml/min的速率滴加40%的氢氧化钠溶液14.69g,滴加完毕再于回流

装置内60℃条件下持续搅拌5h。再将其抽滤后置于烘箱中80℃恒温干燥8小时。置于马弗炉中在氮气氛围条件下300℃煅烧10h,升温速率为3℃/min。随后,再在氢气氛围条件下500℃还原煅烧5h,升温速率为2℃/min。得到相应的单原子催化剂前驱体,将前驱体置于管式炉中,在摩尔比为2:1的一氧化碳和碘甲烷的混合气氛下240℃处理5h,得到的单原子分散ru催化剂,再将其置于马弗炉中在氮气和氢气氛围条件下500℃还原煅烧10h,升温速率为2℃/min。取15g煅烧后的样品充分研磨后,加入5g拟水薄铝石后成型,制得负载量为6%的[ru]

‑

al2o3单原子催化剂。

[0054]

实施例6

[0055]

取3.4g十六烷基三甲基溴化铵置于含250ml乙醇的三口烧瓶中,30℃回流装置条件下恒温水浴搅拌3h,加入10%醋酸溶液调节ph为7,随后,向三口烧瓶中以1ml/min的速率滴加50%的正丙醇钛溶液40.8g,滴加完毕再持续搅拌3h后于50℃下干燥4小时以蒸发溶剂。再将样品置于马弗炉中600℃条件下煅烧5h以除去模板剂,升温速率为2℃/min。将煅烧后的样品充分研磨后,得到相应的介孔tio2载体。取制得的载体粉末13g溶于120ml去离子水中,得到载体乳液并置于三口烧瓶内,向三口烧瓶中以1ml/min的速率滴加20%的硝酸铑(rh(no3)3)溶液3.64g,同时以1ml/min的速率滴加60%的氢氧化钠溶液3.64g,滴加完毕再于回流装置内70℃条件下持续搅拌5h。再将其抽滤后置于烘箱中80℃恒温干燥8小时。置于马弗炉中在氮气氛围条件下300℃煅烧10h,升温速率为3℃/min。随后,再在氢气氛围条件下600℃还原煅烧3h,升温速率为2℃/min。得到相应的单原子催化剂前驱体,将前驱体置于管式炉中,在摩尔比为1.5:1的一氧化碳和碘甲烷的混合气氛下250℃处理4h,得到的单原子分散rh催化剂,再将其置于马弗炉中在氮气和氢气氛围条件下400℃还原煅烧12h,升温速率为3℃/min。取15g煅烧后的样品充分研磨后,加入5g拟水薄铝石后成型,制得负载量为2%的[rh]

‑

tio2单原子催化剂。

[0056]

实施例7

[0057]

取5.9g十六烷基三甲基溴化铵置于含200ml乙醇的三口烧瓶中,30℃回流装置条件下恒温水浴搅拌3h,加入10%醋酸溶液调节ph为7,随后,向三口烧瓶中以1ml/min的速率滴加50%的正丙醇钛溶液35.4g,滴加完毕再持续搅拌3h后于70℃下干燥5小时以蒸发溶剂。再将样品置于马弗炉中350℃条件下煅烧5h以除去模板剂,升温速率为2℃/min。将煅烧后的样品充分研磨后,得到相应的介孔tio2载体。取制得的载体粉末29g溶于100ml去离子水中,得到载体乳液并置于三口烧瓶内,向三口烧瓶中以1ml/min的速率滴加35%的硝酸铈溶液7.12g,同时以2.6ml/min的速率滴加40%的尿素溶液18.23g,滴加完毕再于回流装置内70℃条件下持续搅拌5h。再将其抽滤后置于烘箱中80℃恒温干燥8小时。置于马弗炉中在氮气氛围条件下500℃煅烧12h,升温速率为1℃/min。随后,再在氢气氛围条件下500℃还原煅烧4h,升温速率为2℃/min。得到相应的单原子催化剂前驱体,将前驱体置于管式炉中,在摩尔比为1.5:1的一氧化碳和碘甲烷的混合气氛下250℃处理5h,得到的单原子分散ce催化剂,再将其置于马弗炉中在氮气和氢气氛围条件下500℃还原煅烧15h,升温速率为4℃/min。取15g煅烧后的样品充分研磨后,加入5g拟水薄铝石后成型,制得负载量为4%的[ce]

‑

tio2单原子催化剂。

[0058]

实施例8

[0059]

取7.1g十六烷基三乙基溴化铵置于含100ml乙醇的三口烧瓶中,50℃回流装置条

件下恒温水浴搅拌3h,加入10%醋酸溶液调节ph为7,随后,向三口烧瓶中以1ml/min的速率滴加50%的正丙醇铝溶液71g,滴加完毕再持续搅拌3h后于70℃下干燥5小时以蒸发溶剂。再将样品置于马弗炉中350℃条件下煅烧5h以除去模板剂,升温速率为2℃/min。将煅烧后的样品充分研磨后,得到相应的介孔al2o3载体。取制得的载体粉末24g溶于140ml去离子水中,得到载体乳液并置于三口烧瓶内,向三口烧瓶中以1ml/min的速率滴加20%的硝酸钕(nd(no3)3)溶液13.75g,同时以0.57ml/min的速率滴加60%的氢氧化钠溶液7.79g,滴加完毕再于回流装置内70℃条件下持续搅拌8h。再将其抽滤后置于烘箱中80℃恒温干燥8小时。置于马弗炉中在氮气氛围条件下600℃煅烧10h,升温速率为2℃/min。随后,再在氢气氛围条件下500℃还原煅烧5h,升温速率为2℃/min。得到相应的单原子催化剂前驱体,将前驱体置于管式炉中,在摩尔比为1.5:1的一氧化碳和碘甲烷的混合气氛下250℃处理4h,得到的单原子分散nd催化剂,再将其置于马弗炉中在氮气和氢气氛围条件下500℃还原煅烧10h,升温速率为5℃/min。取15g煅烧后的样品充分研磨后,加入5g拟水薄铝石后成型,制得负载量为5%的[nd]

‑

tio2单原子催化剂。

[0060]

催化剂用于生产deapa的反应:

[0061]

取苯乙烯系大孔酸性离子交换树脂50g分别用100ml不同浓度80%、60%、40%、20%的饱和食盐水依次浸泡2h,再将树脂置于含3wt%盐酸溶液的回流装置中50℃搅拌6h,过滤后置于烘箱中,以2℃/min的速率在氮气氛围下升温至60℃干燥8h。再将树脂置于200g含有500ppm氯化铁和300ppm二氯化四氨合铜金属配合物的氨水溶液中,回流装置条件下50℃搅拌6h。最后用去离子水洗涤至ph在7,将预处理过的离子交换树脂50g填充于反应器下端,将实施例1

‑

8制备的固载于介孔氧化物上的金属单原子催化剂50g填充于反应器上端,反应器体积为约为100ml(36*8mm)。首先用氮气和氢气分别对系统管路进行置换,置换完成后再用氢气在150℃,0.5mpa条件下活化列管反应器催化剂12小时。活化完成后氢气冲压至5mpa,设定温度为100℃,使床内温度达到要求,将二乙胺、丙烯腈和氢气按照1.02:1:2.5的摩尔比,以2h

‑1的体积空速(以丙烯腈计)输入到反应器,在100℃,5mpa条件下进行气液固三相反应,并取样进行色谱(agilent gc 7890a)分析,色谱配有fid检测器,色谱柱选用db

‑

5型号色谱柱,其检测方法如表1所示,分析结果如表2所示。

[0062]

对比例1

‑2[0063]

将预处理过的离子交换树脂50g(预处理过程同上)填充于反应器下端,分别取市售雷尼镍(对比例1,格雷斯)和雷尼钴(对比例2,格雷斯)催化剂50g填充于反应器上端,反应器体积为约为100ml(36*8mm)。首先用氮气和氢气分别对系统管路进行置换,置换完成后再用氢气在150℃,0.5mpa条件下活化列管反应器催化剂12小时。活化完成后氢气冲压至5mpa,设定温度为100℃,使床内温度达到要求,将二乙胺、丙烯腈和氢气按照1.02:1:2.5的摩尔比,以2h

‑1的体积空速输入到反应器,在100℃,5mpa条件下进行气液固三相反应并取样进行色谱(agilent gc 7890a)分析,其检测方法如表1所示,分析结果如表2所示。

[0064]

实施例9

[0065]

将未处理过的苯乙烯系大孔酸性离子交换树脂50g填充于反应器下端,取实施例2制备的催化剂50g填充于反应器上端,反应器体积为约为100ml(36*8mm)。首先用氮气和氢气分别对系统管路进行置换,置换完成后再用氢气在150℃,0.5mpa条件下活化列管反应器催化剂12小时。活化完成后氢气冲压至5mpa,设定温度为100℃,使床内温度达到要求,将二

乙胺、丙烯腈和氢气按照1.02:1:2.5的摩尔比,以2h

‑1的体积空速输入到反应器,在100℃,5mpa条件下进行气液固三相反应并取样进行色谱(agilent gc 7890a)分析,其检测方法如表1所示,分析结果如表2所示。

[0066]

表1检测方法

[0067]

柱箱起始温度:50℃阶段一升温速率:5℃/min阶段一目标温度80℃阶段一保持时间:0min阶段二升温速率:15℃/min阶段二目标温度300℃阶段二保持时间:15min进样器温度:300℃检测器温度:300℃detector hydrogen flow rate:30ml/min载气:nitrogen色谱柱进样压力:13.781psi总流量:43.3ml/min柱箱流量:3ml/min分流比:30:1分流流量:39ml/min进样量:0.2μl

[0068]

表2实施例1

‑

9及对比例1

‑

2分析结果

[0069][0070]

由表2可知:与对比实施例相比,本发明方法所催化剂的活性和选择性均较对比例有明显提升,,同时连续运转500h以上催化剂基本无明显失活现象,明显优于对比例雷尼系催化剂。

[0071]

实施例10

‑

15

[0072]

按照实施例6制备的催化剂,首先将预处理过的离子交换树脂50g(处理过程同上)填充于反应器下端,将固载于介孔氧化物上的金属单原子催化剂50g填充于反应器上端,反

应器体积为约为100ml(36*8mm)。首先用氮气和氢气分别对系统管路进行置换,置换完成后再用氢气在150℃,0.5mpa条件下活化列管反应器催化剂12小时。将二乙胺、丙烯腈和氢气按照1.02:1:2.5的摩尔比,以2h

‑1的体积空速输入到反应器,在一定温度、压力条件下进行气液固三相反应,并取样进行色谱(agilent gc 7890a)分析,色谱配有fid检测器,色谱柱选用db

‑

5型号色谱柱改变反应温度、压力和空速,结果如表3所示:

[0073]

表3实施例10

‑

15

[0074][0075]

上述实施例和实验例用来解释说明本发明及技术构思和特点,其目的是在于让熟悉此项技术的认识能够了解本发明内容并据以实施,并不能以此对本发明进行限制,在本发明的精神实质和权利保护要求的保护范围内,对本发明做出的任何修改和改变,都落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。