1.本发明涉及食用油技术领域,具体为一种食用油的乙醇蒸汽蒸馏的脱臭工艺。

背景技术:

2.油脂精炼过程包括油脂脱胶、脱酸、脱色、脱臭等重要工序,油脂脱臭是脱除油脂中臭味物质的过程;毛油经脱胶、脱酸、脱色以后,油中还存在不良臭味,如肥皂味、白土味、漂土味等,对油脂感官品质产生不好的影响;引起不良臭味的物质主要是低分子醛类、酮类、不饱和烃类、甘油酯以及一些游离脂肪酸的氧化物等,这些臭味物质的沸点较低,且影响着油脂的风味、气味、色泽以及稳定性的低分子挥发物质;油脂脱臭是根据在同等的处理条件下,利用油脂中的臭味物质和甘三酯挥发度之间的差异,在高温、高真空条件下借助水蒸汽蒸馏除去其臭味物质的过程,在液、气传质过程中,通过汽、液间的接触,使蒸汽被挥发出的臭味物质所饱和,逸出油脂,达到脱除油脂中臭味物质的目的;脱臭不仅只是除去油中的臭味物质,在此过程中还提高了烟点,改善了油脂的风味,同时也除去了其中的有害物质,包括过氧化物和分解产物,霉烂油料中的蛋白质挥发性分解产物,小分子量的芳烃,还有残留的农药如ddt等,此外还可破坏油料中的一部分色素,从而提高油脂品质;

3.现有的脱臭处理工艺不能够完全满足大多数常见植物油的脱臭处理需求,高温有助于除去油脂中的臭味物质,缩短除臭时间,但对于一些富含不饱和脂肪酸如亚油酸的木本植物油,例如山茶油、山桐子油、橄榄油等,由于其中不饱和脂肪酸含量较高且同时具有特殊的臭味,因此在较高的温度和较长的时间下脱臭处理时有可能导致油脂的氧化、分解和聚合等,从而降低了油脂的营养价值以及氧化稳定性,产生一定的反式脂肪酸、氧化甘油聚合物等有害物质,降低维生素e、甾醇等微量营养伴随物在油脂中的保留;针对这些缺陷,设计一种食用油的乙醇蒸汽蒸馏的脱臭工艺是很有必要的。

技术实现要素:

4.本发明的目的在于提供一种食用油的乙醇蒸汽蒸馏的脱臭工艺,以解决上述背景技术中提出的问题。

5.为了解决上述技术问题,本发明提供如下技术方案:一种食用油的乙醇蒸汽蒸馏的脱臭工艺,包括步骤一,食用油检测;步骤二,食用油脱氧;步骤三,乙醇蒸汽蒸馏;步骤四,食用油处理;步骤五,食用油装箱;

6.其中在上述步骤一中,食用油检测包括以下步骤:

7.1)人工选取未脱臭的食用油,将其称重记录,并放置在阴凉地存储;

8.2)检测未脱臭的食用油气味、温度、颜色透明度与漂浮物,并记录存档;

9.其中在上述步骤二中,食用油脱氧包括以下步骤:

10.1)人工将未脱臭的食用油均匀搅拌1-2h,再将其倒入脱氧机中静置20-30min;

11.2)开启脱氧机,脱离未脱臭的食用油中的氧气,脱氧完成后将食用油密封保存;

12.其中在上述步骤三中,乙醇蒸汽蒸馏包括以下步骤:

13.1)将脱氧后的未脱臭的食用油输入蒸馏罐中,封闭蒸馏罐,抽真空,静置10-20min;

14.2)罐升高温度,将蒸馏罐通入乙醇蒸汽,将未脱臭的食用油蒸馏处理,即得脱臭食用油;

15.其中在上述步骤四中,食用油处理包括以下步骤:

16.1)人工将脱臭食用油倒入脱溶池中,增加温度至140-160℃,脱溶20-40min;

17.2)再将食用油使用纱布进行过滤,连续过滤两次,过滤后放置在阴凉地存放;

18.其中在上述步骤五中,人工称量脱臭食用油,并将其装瓶存储,保证每瓶分量相同,再将其打包存放。

19.根据上述技术方案,所述的食用油为大豆油、菜籽油、花生油、玉米油、山茶油、橄榄油、椰子油、葵花籽油、亚麻籽油、紫苏油、红花籽油、山桐子油、核桃油、棕榈油或芝麻油的一种或多种混合。

20.根据上述技术方案,所述二2)去除氧气的处理温度为40-70℃。

21.根据上述技术方案,所述步骤三2)蒸馏处理温度为120-230℃。

22.根据上述技术方案,所述步骤三2)蒸馏处理时间为0.5-1.5h。

23.根据上述技术方案,所述步骤五称量数据与步骤一数据对比。

24.与现有技术相比,本发明所达到的有益效果是:该一种食用油的乙醇蒸汽蒸馏的脱臭工艺,处理温度低、效率高,本发明所采用的脱臭方法处理温度工艺低,乙醇沸点比水低,可以有效降低油脂脱臭温度,因此能够有效的防止油脂氧化、分解和聚合,保持油脂品质和脱臭高效率;处理成本低,本发明中加热温度低,能有效降低能耗,具有较好的经济效益;除臭彻底,乙醇虽然属于极性物质,但与油脂中的异味成分等具有一定的分子作用力,其蒸汽易夹带油脂中异味成分等,能有效除去水蒸汽脱臭难以除去的臭味物质等有害物质,臭味脱除效果好,无臭味,有害物质脱除率高,维生素e、甾醇等微量营养伴随物在油脂中的保留率高,本发明能够将一些采用传统脱臭方法无法脱臭的具有特殊臭味的植物油进行脱臭,脱臭效果好。

附图说明

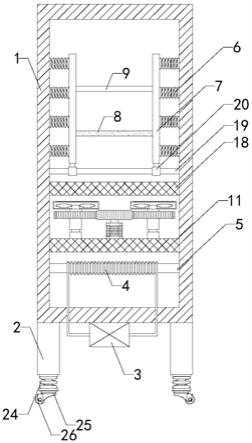

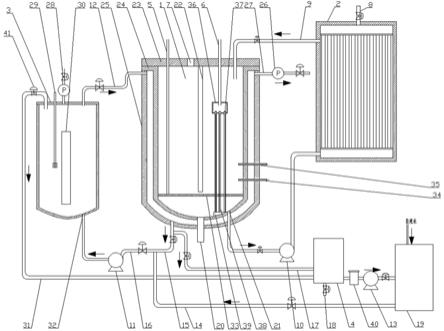

25.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

26.图1是本发明的方法流程图。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.请参阅图1,本发明提供一种技术方案:一种食用油的乙醇蒸汽蒸馏的脱臭工艺:

29.实施例1:

30.一种食用油的乙醇蒸汽蒸馏的脱臭工艺,包括步骤一,食用油检测;步骤二,食用

油脱氧;步骤三,乙醇蒸汽蒸馏;步骤四,食用油处理;步骤五,食用油装箱;

31.其中在上述步骤一中,食用油检测包括以下步骤:

32.1)人工选取未脱臭的大豆油100g,将其称重记录,并放置在阴凉地存储;

33.2)检测未脱臭的大豆油气味、温度、颜色透明度与漂浮物,并记录存档;

34.其中在上述步骤二中,食用油脱氧包括以下步骤:

35.1)人工将未脱臭的大豆油均匀搅拌1-2h,再将其倒入脱氧机中静置20-30min;

36.2)开启脱氧机,脱离未脱臭的大豆油中的氧气,脱氧完成后将大豆油密封保存,去除氧气的处理温度为40-70℃;

37.其中在上述步骤三中,乙醇蒸汽蒸馏包括以下步骤:

38.1)将脱氧后的未脱臭的大豆油输入蒸馏罐中,封闭蒸馏罐,抽真空,静置10-20min;

39.2)将蒸馏罐通入乙醇蒸汽,蒸馏罐升高温度,蒸馏处理温度为120℃,将未脱臭的大豆油蒸馏处理,蒸馏处理时间为30min,即得脱臭大豆油;

40.其中在上述步骤四中,食用油处理包括以下步骤:

41.1)人工将脱臭大豆油倒入脱溶池中,增加温度至140℃,脱溶30min;

42.2)再将大豆油使用纱布进行过滤,连续过滤两次,过滤后放置在阴凉地存放;

43.其中在上述步骤五中,人工称量脱臭大豆油,称量数据与步骤一数据对比,并将其装瓶存储,保证每瓶分量相同,再将其打包存放。

44.实施例2:

45.一种食用油的乙醇蒸汽蒸馏的脱臭工艺,包括步骤一,食用油检测;步骤二,食用油脱氧;步骤三,乙醇蒸汽蒸馏;步骤四,食用油处理;步骤五,食用油装箱;

46.其中在上述步骤一中,食用油检测包括以下步骤:

47.1)人工选取未脱臭的菜籽油100g,将其称重记录,并放置在阴凉地存储;

48.2)检测未脱臭的菜籽油气味、温度、颜色透明度与漂浮物,并记录存档;

49.其中在上述步骤二中,食用油脱氧包括以下步骤:

50.1)人工将未脱臭的菜籽油均匀搅拌1-2h,再将其倒入脱氧机中静置20-30min;

51.2)开启脱氧机,脱离未脱臭的菜籽油中的氧气,脱氧完成后将菜籽油密封保存,去除氧气的处理温度为40-70℃;

52.其中在上述步骤三中,乙醇蒸汽蒸馏包括以下步骤:

53.1)将脱氧后的未脱臭的菜籽油输入蒸馏罐中,封闭蒸馏罐,抽真空,静置10-20min;

54.2)将蒸馏罐通入乙醇蒸汽,蒸馏处理温度为130℃,将未脱臭的菜籽油蒸馏处理,蒸馏处理时间为35min,即得脱臭菜籽油;

55.其中在上述步骤四中,食用油处理包括以下步骤:

56.1)人工将脱臭菜籽油倒入脱溶池中,增加温度至140℃,脱溶30min;

57.2)再将菜籽油使用纱布进行过滤,连续过滤两次,过滤后放置在阴凉地存放;

58.其中在上述步骤五中,人工称量脱臭菜籽油,称量数据与步骤一数据对比,并将其装瓶存储,保证每瓶分量相同,再将其打包存放。

59.实施例3:

60.一种食用油的乙醇蒸汽蒸馏的脱臭工艺,包括步骤一,食用油检测;步骤二,食用油脱氧;步骤三,乙醇蒸汽蒸馏;步骤四,食用油处理;步骤五,食用油装箱;

61.其中在上述步骤一中,食用油检测包括以下步骤:

62.1)人工选取未脱臭的花生油100g,将其称重记录,并放置在阴凉地存储;

63.2)检测未脱臭的花生油气味、温度、颜色透明度与漂浮物,并记录存档;

64.其中在上述步骤二中,食用油脱氧包括以下步骤:

65.1)人工将未脱臭的花生油均匀搅拌1-2h,再将其倒入脱氧机中静置20-30min;

66.2)开启脱氧机,脱离未脱臭的花生油中的氧气,脱氧完成后将花生油密封保存,去除氧气的处理温度为40-70℃;

67.其中在上述步骤三中,乙醇蒸汽蒸馏包括以下步骤:

68.1)将脱氧后的未脱臭的花生油输入蒸馏罐中,封闭蒸馏罐,抽真空,静置10-20min;

69.2)将蒸馏罐通入乙醇蒸汽,蒸馏处理温度为145℃,将未脱臭的花生油蒸馏处理,蒸馏处理时间为40min,即得脱臭花生油;

70.其中在上述步骤四中,食用油处理包括以下步骤:

71.1)人工将脱臭花生油倒入脱溶池中,增加温度至140℃,脱溶30min;

72.2)再将花生油使用纱布进行过滤,连续过滤两次,过滤后放置在阴凉地存放;

73.其中在上述步骤五中,人工称量脱臭花生油,称量数据与步骤一数据对比,并将其装瓶存储,保证每瓶分量相同,再将其打包存放。

74.实施例4:

75.一种食用油的乙醇蒸汽蒸馏的脱臭工艺,包括步骤一,食用油检测;步骤二,食用油脱氧;步骤三,乙醇蒸汽蒸馏;步骤四,食用油处理;步骤五,食用油装箱;

76.其中在上述步骤一中,食用油检测包括以下步骤:

77.1)人工选取未脱臭的玉米油100g,将其称重记录,并放置在阴凉地存储;

78.2)检测未脱臭的玉米油气味、温度、颜色透明度与漂浮物,并记录存档;

79.其中在上述步骤二中,食用油脱氧包括以下步骤:

80.1)人工将未脱臭的玉米油均匀搅拌1-2h,再将其倒入脱氧机中静置20-30min;

81.2)开启脱氧机,脱离未脱臭的玉米油中的氧气,脱氧完成后将玉米油密封保存,去除氧气的处理温度为40-70℃;

82.其中在上述步骤三中,乙醇蒸汽蒸馏包括以下步骤:

83.1)将脱氧后的未脱臭的玉米油输入蒸馏罐中,封闭蒸馏罐,抽真空,静置10-20min;

84.2)将蒸馏罐通入乙醇蒸汽,蒸馏处理温度为160℃,将未脱臭的玉米油蒸馏处理,蒸馏处理时间为46min,即得脱臭玉米油;

85.其中在上述步骤四中,食用油处理包括以下步骤:

86.1)人工将脱臭玉米油倒入脱溶池中,增加温度至140℃,脱溶30min;

87.2)再将玉米油使用纱布进行过滤,连续过滤两次,过滤后放置在阴凉地存放;

88.其中在上述步骤五中,人工称量脱臭玉米油,称量数据与步骤一数据对比,并将其装瓶存储,保证每瓶分量相同,再将其打包存放。

89.实施例5:

90.一种食用油的乙醇蒸汽蒸馏的脱臭工艺,包括步骤一,食用油检测;步骤二,食用油脱氧;步骤三,乙醇蒸汽蒸馏;步骤四,食用油处理;步骤五,食用油装箱;

91.其中在上述步骤一中,食用油检测包括以下步骤:

92.1)人工选取未脱臭的山桐子油100g,将其称重记录,并放置在阴凉地存储;

93.2)检测未脱臭的山桐子油气味、温度、颜色透明度与漂浮物,并记录存档;

94.其中在上述步骤二中,食用油脱氧包括以下步骤:

95.1)人工将未脱臭的山桐子油均匀搅拌1-2h,再将其倒入脱氧机中静置20-30min;

96.2)开启脱氧机,脱离未脱臭的山桐子油中的氧气,脱氧完成后将山桐子油密封保存,去除氧气的处理温度为40-70℃;

97.其中在上述步骤三中,乙醇蒸汽蒸馏包括以下步骤:

98.1)将脱氧后的未脱臭的山桐子油输入蒸馏罐中,封闭蒸馏罐,抽真空,静置10-20min;

99.2)将蒸馏罐通入乙醇蒸汽,蒸馏处理温度为160℃,将未脱臭的山桐子油蒸馏处理,蒸馏处理时间为46min,即得脱臭山桐子油;

100.其中在上述步骤四中,食用油处理包括以下步骤:

101.1)人工将脱臭山桐子油倒入脱溶池中,增加温度至175℃,脱溶50min;

102.2)再将山桐子油使用纱布进行过滤,连续过滤两次,过滤后放置在阴凉地存放;

103.其中在上述步骤五中,人工称量脱臭山桐子油,称量数据与步骤一数据对比,并将其装瓶存储,保证每瓶分量相同,再将其打包存放。

104.实施例6:

105.一种食用油的乙醇蒸汽蒸馏的脱臭工艺,包括步骤一,食用油检测;步骤二,食用油脱氧;步骤三,乙醇蒸汽蒸馏;步骤四,食用油处理;步骤五,食用油装箱;

106.其中在上述步骤一中,食用油检测包括以下步骤:

107.1)人工选取未脱臭的葵花籽油100g,将其称重记录,并放置在阴凉地存储;

108.2)检测未脱臭的葵花籽油气味、温度、颜色透明度与漂浮物,并记录存档;

109.其中在上述步骤二中,食用油脱氧包括以下步骤:

110.1)人工将未脱臭的葵花籽油均匀搅拌1-2h,再将其倒入脱氧机中静置20-30min;

111.2)开启脱氧机,脱离未脱臭的葵花籽油中的氧气,脱氧完成后将葵花籽油密封保存,去除氧气的处理温度为40-70℃;

112.其中在上述步骤三中,乙醇蒸汽蒸馏包括以下步骤:

113.1)将脱氧后的未脱臭的葵花籽油输入蒸馏罐中,封闭蒸馏罐,抽真空,静置10-20min;

114.2)将蒸馏罐通入乙醇蒸汽,蒸馏处理温度为160℃,将未脱臭的葵花籽油蒸馏处理,蒸馏处理时间为46min,即得脱臭葵花籽油;

115.其中在上述步骤四中,食用油处理包括以下步骤:

116.1)人工将脱臭葵花籽油倒入脱溶池中,增加温度至190℃,脱溶55min;

117.2)再将葵花籽油使用纱布进行过滤,连续过滤两次,过滤后放置在阴凉地存放;

118.其中在上述步骤五中,人工称量脱臭葵花籽油,称量数据与步骤一数据对比,并将

其装瓶存储,保证每瓶分量相同,再将其打包存放。

119.实施例7:

120.一种食用油的乙醇蒸汽蒸馏的脱臭工艺,包括步骤一,食用油检测;步骤二,食用油脱氧;步骤三,乙醇蒸汽蒸馏;步骤四,食用油处理;步骤五,食用油装箱;

121.其中在上述步骤一中,食用油检测包括以下步骤:

122.1)人工选取未脱臭的橄榄油100g,将其称重记录,并放置在阴凉地存储;

123.2)检测未脱臭的橄榄油气味、温度、颜色透明度与漂浮物,并记录存档;

124.其中在上述步骤二中,食用油脱氧包括以下步骤:

125.1)人工将未脱臭的橄榄油均匀搅拌1-2h,再将其倒入脱氧机中静置20-30min;

126.2)开启脱氧机,脱离未脱臭的橄榄油中的氧气,脱氧完成后将橄榄油密封保存,去除氧气的处理温度为40-70℃;

127.其中在上述步骤三中,乙醇蒸汽蒸馏包括以下步骤:

128.1)将脱氧后的未脱臭的橄榄油输入蒸馏罐中,封闭蒸馏罐,抽真空,静置10-20min;

129.2)将蒸馏罐通入乙醇蒸汽,蒸馏处理温度为160℃,将未脱臭的橄榄油蒸馏处理,蒸馏处理时间为46min,即得脱臭橄榄油;

130.其中在上述步骤四中,食用油处理包括以下步骤:

131.1)人工将脱臭橄榄油倒入脱溶池中,增加温度至205℃,脱溶60min;

132.2)再将橄榄油使用纱布进行过滤,连续过滤两次,过滤后放置在阴凉地存放;

133.其中在上述步骤五中,人工称量脱臭橄榄油,称量数据与步骤一数据对比,并将其装瓶存储,保证每瓶分量相同,再将其打包存放。

134.实施例8:

135.一种食用油的乙醇蒸汽蒸馏的脱臭工艺,包括步骤一,食用油检测;步骤二,食用油脱氧;步骤三,乙醇蒸汽蒸馏;步骤四,食用油处理;步骤五,食用油装箱;

136.其中在上述步骤一中,食用油检测包括以下步骤:

137.1)人工选取未脱臭的亚麻籽油100g,将其称重记录,并放置在阴凉地存储;

138.2)检测未脱臭的亚麻籽油气味、温度、颜色透明度与漂浮物,并记录存档;

139.其中在上述步骤二中,食用油脱氧包括以下步骤:

140.1)人工将未脱臭的亚麻籽油均匀搅拌1-2h,再将其倒入脱氧机中静置20-30min;

141.2)开启脱氧机,脱离未脱臭的亚麻籽油中的氧气,脱氧完成后将亚麻籽油密封保存,去除氧气的处理温度为40-70℃;

142.其中在上述步骤三中,乙醇蒸汽蒸馏包括以下步骤:

143.1)将脱氧后的未脱臭的亚麻籽油输入蒸罐中,封闭蒸罐,抽真空,静置10-20min;

144.2)将蒸馏罐通入乙醇蒸汽,蒸馏处理温度为160℃,将未脱臭的亚麻籽油蒸馏处理,蒸馏处理时间为46min,即得脱臭亚麻籽油;

145.其中在上述步骤四中,食用油处理包括以下步骤:

146.1)人工将脱臭亚麻籽油倒入脱溶池中,增加温度至220℃,脱溶58min;

147.2)再将亚麻籽油使用纱布进行过滤,连续过滤两次,过滤后放置在阴凉地存放;

148.其中在上述步骤五中,人工称量脱臭亚麻籽油,称量数据与步骤一数据对比,并将

其装瓶存储,保证每瓶分量相同,再将其打包存放。

149.实施例9:

150.一种食用油的乙醇蒸汽蒸馏的脱臭工艺,包括步骤一,食用油检测;步骤二,食用油脱氧;步骤三,乙醇蒸汽蒸馏;步骤四,食用油处理;步骤五,食用油装箱;

151.其中在上述步骤一中,食用油检测包括以下步骤:

152.1)人工选取未脱臭的山茶油100g,将其称重记录,并放置在阴凉地存储;

153.2)检测未脱臭的山茶油气味、温度、颜色透明度与漂浮物,并记录存档;

154.其中在上述步骤二中,食用油脱氧包括以下步骤:

155.1)人工将未脱臭的山茶油均匀搅拌1-2h,再将其倒入脱氧机中静置20-30min;

156.2)开启脱氧机,脱离未脱臭的山茶油中的氧气,脱氧完成后将山茶油密封保存,去除氧气的处理温度为40-70℃;

157.其中在上述步骤三中,乙醇蒸汽蒸馏包括以下步骤:

158.1)将脱氧后的未脱臭的山茶油输入蒸馏罐中,封闭蒸馏罐,抽真空,静置10-20min;

159.2)将蒸馏罐通入乙醇蒸汽,蒸馏处理温度为220℃,将未脱臭的山茶油蒸馏处理,蒸馏处理时间为50min,即得脱臭山茶油;

160.其中在上述步骤四中,食用油处理包括以下步骤:

161.1)人工将脱臭山茶油倒入脱溶池中,增加温度至220℃,脱溶58min;

162.2)再将山茶油使用纱布进行过滤,连续过滤两次,过滤后放置在阴凉地存放;

163.其中在上述步骤五中,人工称量脱臭山茶油,称量数据与步骤一数据对比,并将其装瓶存储,保证每瓶分量相同,再将其打包存放。

164.实施例10:

165.一种食用油的乙醇蒸汽蒸馏的脱臭工艺,包括步骤一,食用油检测;步骤二,食用油脱氧;步骤三,乙醇蒸汽蒸馏;步骤四,食用油处理;步骤五,食用油装箱;

166.其中在上述步骤一中,食用油检测包括以下步骤:

167.1)人工选取未脱臭的芝麻油100g,将其称重记录,并放置在阴凉地存储;

168.2)检测未脱臭的芝麻油气味、温度、颜色透明度与漂浮物,并记录存档;

169.其中在上述步骤二中,食用油脱氧包括以下步骤:

170.1)人工将未脱臭的芝麻油均匀搅拌1-2h,再将其倒入脱氧机中静置20-30min;

171.2)开启脱氧机,脱离未脱臭的芝麻油中的氧气,脱氧完成后将芝麻油密封保存,去除氧气的处理温度为40-70℃;

172.其中在上述步骤三中,乙醇蒸汽蒸馏包括以下步骤:

173.1)将脱氧后的未脱臭的芝麻油输入蒸馏罐中,封闭蒸馏罐,抽真空,静置10-20min;

174.2)将蒸馏罐通入乙醇蒸汽,蒸馏处理温度为220℃,将未脱臭的芝麻油蒸馏处理,蒸馏处理时间为50min,即得脱臭芝麻油;

175.其中在上述步骤四中,食用油处理包括以下步骤:

176.1)人工将脱臭芝麻油倒入脱溶池中,增加温度至230℃,脱溶60min;

177.2)再将芝麻油使用纱布进行过滤,连续过滤两次,过滤后放置在阴凉地存放;

178.其中在上述步骤五中,人工称量脱臭芝麻油,称量数据与步骤一数据对比,并将其装瓶存储,保证每瓶分量相同,再将其打包存放。

179.各实施例性质对比如下表:

[0180][0181]

基于上述,本发明的优点在于,本发明,处理温度低、效率高,本发明所采用的脱臭方法处理温度工艺低,乙醇沸点比水低,可以有效降低油脂脱臭温度,因此能够有效的防止油脂氧化、分解和聚合,保持油脂品质和脱臭高效率;处理成本低,本发明中加热温度低,能有效降低能耗,具有较好的经济效益;除臭彻底,乙醇虽然属于极性物质,但与油脂中的异味成分等具有一定的分子作用力,其蒸汽易夹带油脂中异味成分等,能有效除去水蒸汽脱臭难以除去的臭味物质等有害物质,臭味脱除效果好,无臭味,有害物质脱除率高,维生素e、甾醇等微量营养伴随物在油脂中的保留率高,本发明能够将一些采用传统脱臭方法无法脱臭的具有特殊臭味的植物油进行脱臭,脱臭效果好。

[0182]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备

所固有的要素。

[0183]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。