猪脑促增殖肽

‑

脑中磷脂联产方法

技术领域

1.本发明涉及食品及药品配料技术领域,特别涉及一种猪脑促增殖肽

‑

脑中磷脂联产方法。

背景技术:

2.猪脑不仅鲜嫩可口,富含蛋白质、磷脂和各种矿物质,还可以増加机体的免疫力,是传统的健脑食品。

3.猪脑水解物可用于治疗神经系统疾病,并预防年龄依赖性痴呆。临床上,ziganshina l e,abakumova t,vernay l发现猪脑多肽可以改善急性缺血性脑卒中患者的症状,并延缓病情进展。研究表明,猪脑多肽对nsc

‑

34细胞有神经保护作用,但过高浓度的猪脑多肽会抑制细胞的增殖。sharma h s,zimmermann

‑

meinzingen s,johanson c e发现猪脑的水解产物猪脑多肽可以减缓脑水肿,抑制神经元损伤;猪脑水解物可以显著增强小鼠的学习记忆能力。也有研究将猪脑多肽用于认知能力逐渐丧失的血管型失智,猪脑多肽水解通过提高脑组织无氧代谢的atp生成量,减少氧自由基生成等作用机制,从而促进脑代谢和增加脑活性。采用猪脑水解物治疗脑功能障碍疾病,临床上已有数十年,早在上世纪我国就已开发出中药制剂,用于治疗头痛,如镇脑宁就是以猪脑为原料开发而成的,其采用乳猪制备的脑活性多肽,与价格昂贵的进口脑活素具有类似作用。同时,脑活素已在临床上广泛应用了40多年,已知脑活素是75%游离氨基酸和25%短链肽的混合物,短链肽是其生理活性成分。因此,猪脑多肽的制备具有重要的药学价值。

4.磷脂普遍存在于动植物细胞的原生质和生物膜中,对生物膜的生理活性和机体的正常代谢有重要的调节功能,同时它具有良好的乳化性和抗氧化性,因而被广泛应用于食品、医药和化妆品等行业。卵磷脂和脑磷脂是其中两种重要的磷脂,化学名称分别为磷脂酰胆碱(phosphotidylcholine,简称pc)和磷脂酰乙醇胺(phosphatidyl ethanolamine,简称pe)。其中卵磷脂是构成人体细胞膜的主要成份,是保持细胞正常形态和功能的生命基础物质之一,对人体的正常代谢有重要的调节作用。它对心、脑血管的作用是保持血管壁的弹性和渗透性,软化血管,增加高密度脂蛋白的含量,减少或清除血管内壁沉积物,防止血液凝聚;对神经系统的作用是使神经反应敏锐,提高记忆力,预防健忘症和老年痴呆症;可有效地防治肝功能疾病和缓解糖尿病;可促进损伤细胞的更新,提高人体免疫力。70年代以来,世界上就把卵磷脂用于保健食品,总销售量仅次于复合维生素c和维生素e,名列第三位。卵磷脂的缺乏是造成心脑血管疾病等现代文明病的主要原因之一。卵磷脂分子结构中同时具有亲水基和疏水基,这种双极性质使卵磷脂表现出优良的表面活性,属于应用较广的磷酸型两性表面活性剂,具有乳化、增稠、稳定、分散、增溶、湿润和润滑等功能,可广泛应用于食品、饲料、医药、化妆品、涂料、油墨、纺织、皮革、石油制品及植物保护等工农业生产。脑中磷脂是良好的天然表面活性剂,具有独特的生物活性和生理功能,因无毒、无污染、无刺激和易生物降解,而受到国内外科技界和工业界的高度重视。

5.目前以猪脑为原料,分离制备促增殖肽和脑中磷脂都是分开制备的,制备工艺较

为繁琐,制备效率不高。对促增殖肽的制备,多是采用酸碱水解的方式将脑蛋白水解,其中酸水解会使色氨酸全部破坏,丝氨酸、酪氨酸、苏氨酸、半胱氨酸部分被破坏;碱水解会引起消旋作用;存在反应过程不容易控制、反应过于剧烈和酸碱残留物会对环境造成影响的问题。对于磷脂的制备方法主要有萃取法、柱层析法、沉淀法和膜分离法等。其中柱层析法虽然可以得到含量大于90%的高纯度卵磷脂,但是处理量十分有限,周期长,步骤繁琐,较难实现连续化操作,而且处理过程中要用到许多有一定毒性的有机溶剂,溶剂残留也限制了该项技术在食品、医药领域的推广应用。而采用无机盐复合沉淀法,可实现pc的纯化。日本专利报道用95%乙醇与粗蛋黄磷脂混合,然后用zncl2沉淀离心分离后,收集zncl2磷脂复合物,再加入冷却的丙酮,在氮气保护下搅拌过滤后蒸脱溶剂,可得到纯度达99.6%的卵磷脂。无机盐复合沉淀法利用无机盐对磷脂分子的选择性,虽然可以大大提高卵磷脂的含量,但会在操作中引入金属离子,影响产品质量,造成金属离子污染。

6.因此,现有以猪脑为原料对促增殖肽和脑中磷脂的制备,存在制备工艺繁琐、氨基酸会被破坏、反应过程不易控制、会对环境造成影响和产品质量会受到影响的问题。

技术实现要素:

7.本发明为了解决现有以猪脑为原料对促增殖肽和脑中磷脂的制备所存在的上述技术问题,提供了一种制备工艺简单、反应过程温和和产品质量不会受到影响的猪脑促增殖肽

‑

脑中磷脂联产方法。

8.本发明的技术方案:猪脑促增殖肽

‑

脑中磷脂联产方法,包括以下步骤,

9.(a)选取猪脑和生理盐水,将选取的猪脑和生理盐水按比例混合后匀浆;

10.(b)在匀浆后的混合物中加入胰蛋白酶进行搅拌酶解;

11.(c)将酶解后的物质进行过滤后得到滤液i和滤渣i。

12.本发明先将猪脑和生理盐水按比例混合后使用胰蛋白酶进行水解,通过过滤后直接得到用于进一步制备促增殖肽和脑中磷脂的两种初始原料,制备工艺较为简单,成本也较为低廉,仅仅使用胰蛋白酶通过酶解就直接从猪脑中得到了用于进一步制备促增殖肽和脑中磷脂的两种初始原料;而且胰蛋白酶在酶解混合液的时候条件较为温和,整个反应好控制,只需加入合适计量的反应物和胰蛋白酶就好了,其他只需确定好胰蛋白酶在酶解过程中需要的添加量、ph、酶解温度和酶解时间等参数就好了,其他无需人为过多参与,反应过程好控制,不会对水解后的氨基酸造成破坏,整个过程无有毒有害的物质产生,对环境友好,对最终制成的促增殖肽和脑中磷脂成品质量也不会产生影响,其中添加的胰蛋白酶只针对于猪脑作用,具有很好的专一性。

13.作为优选,包括步骤,

14.(d)将步骤(c)中的滤液i依次通过分子量5000da~6000da的纤维素膜和分子量950da~1500da的纤维素膜进行超滤;

15.(e)将步骤(d)中超滤后的物质采用真空干燥脱水得到提取物i,即为猪脑促增殖肽。

16.本发明先后使用分子量5000da~6000da的纤维素膜和分子量950da~1500da的纤维素膜对滤液i中的含促增殖肽的物质进行截取,再采用真空干燥脱水的物理方式得到最终的猪脑促增殖肽成品,整个过程都是采用不同分子量的纤维素膜依次超滤的方式,制备

过程较为简单,制备成本较低,制备过程全部采用物理方式,无其他物质参与,不会对最终制成的猪脑促增殖肽质量造成影响。其中猪脑促增殖肽为具有增殖作用的小分子量多肽。

17.作为优选,包括步骤,

18.(f)将步骤(c)中的滤渣i进行冷冻脱水,取温度为

‑

15℃~

‑

2℃的冷丙酮,将冷丙酮和冷冻脱水后的滤渣i进行混合;

19.(g)将步骤(f)中混合后的物质进行低温静置,待静置完成后进行离心,得到滤渣ii;

20.(h)将步骤(g)中的滤渣ii蒸干后,得到脑干粉;

21.(i)取碱乙醇溶液,将碱乙醇溶液和步骤(h)中的脑干粉搅拌混合后过滤,过滤后得滤液ii;

22.(j)将步骤(i)中的滤液ii经真空干燥后得到粉末状物,即为脑中磷脂提取物。

23.本发明中将滤渣i进行冷冻脱水,冷冻脱水便于后续用冷丙酮去除滤渣中的脂肪,而不让磷脂类成分溶出,减少磷脂损失,同时在脱水过程中也不会因温度而影响到脑中磷脂分子的活性;温度为

‑

15℃~

‑

2℃的冷丙酮和低温静置是为了让冷丙酮更好的去除滤渣中的脂肪而不让磷脂类成分溶出,减少磷脂损失,同时对温度的控制也是为了在脱脂过程中不会因温度而影响到脑中磷脂分子的活性,低温控制也是为了防止因丙酮挥发而影响到脱脂效果;碱乙醇溶液的加入是为了能够较好的将脑干粉中的脑中磷脂提取出来;整个脑中磷脂的制备过程较为简单,可以进行批量处理,而且处理速度很快,能够实现连续化操作,而且在处理过程中没有引入重金属离子,其中碱乙醇在真空干燥过程中就都完全挥发了,不会因添加物的残留对最终的脑中磷脂提取物成品造成质量影响。其中的蒸干可以选用真空减压干燥的方式蒸干,可以选用旋转蒸发仪,当产量大时,还可以需用工业上的一些大型蒸干设备。

24.作为优选,所述步骤(a)中猪脑和生理盐水的混合比例为1/9~1/2。更优选,所述步骤(a)中猪脑和生理盐水的混合比例为1/7~1/3。更优选,所述步骤(a)中猪脑和生理盐水的混合比例为1/5~1/4。合适比例的猪脑和生理盐水能使得猪脑稳定的变为液态物质,从而以更好的状态被后面添加的胰蛋白酶充分酶解,最终制得用于制备促增殖肽和脑中磷脂的初始原料,生理盐水为猪脑的酶解过程提供良好的反应介质环境。

25.作为优选,所述步骤(a)中的匀浆时间为8min~20min。更优选,所述步骤(a)中的匀浆时间为10min~15min。匀浆时间的设定,是在增加时效的同时,保证猪脑在生理盐水中混合的更充分,以比较好的颗粒状态被后面加入的胰蛋白酶酶解。

26.作为优选,所述步骤(b)中的搅拌时间为20min~30min。搅拌时间的设定是为了保证整个酶解过程更充分完全,尽可能完全的保证每一个猪脑颗粒都能被彻底酶解。

27.作为优选,所述胰蛋白酶的添加量为5u/mg~10u/mg。更优选,所述胰蛋白酶的添加量为7u/mg~9u/mg。胰蛋白酶的添加量根据猪脑的量来设定,保证猪脑能被充分酶解,不至于增加的胰蛋白酶因过量而成为后续制备过程中的杂质。

28.作为优选,所述步骤(b)中酶解过程溶液的ph值为6~8。更优选,所述步骤(b)中酶解过程溶液的ph值为6.5~7.5。酶解过程溶液的ph值的保持,能够充分的保证胰蛋白酶的活性,使得胰蛋白酶始终以最好的状态对猪脑进行酶解。

29.作为优选,所述步骤(b)中的酶解温度为36℃~50℃。更优选,所述步骤(b)中的酶

解温度为40℃~45℃。温度的保持,能够充分的保证胰蛋白酶的活性,使得胰蛋白酶始终以最好的状态对猪脑进行酶解。

30.作为优选,所述步骤(b)中的酶解时间为3h~8h。更优选,所述步骤(b)中的酶解时间为4h~6h。酶解时间的设定是在充分考虑酶解ph值、酶解温度、整个反应过程的时效性、反应率及反应完全程度等综合因素考虑的,最终确定了该酶解时间。

31.作为优选,包括步骤,

32.(d1)将步骤(c)中的滤液i通过分子量为5000da~6000da的纤维素膜超滤;连续超滤至滤液i的体积变为原来的1/3.5~1/3时,得到截留液i和通过液i;更优选,将步骤(c)中的滤液i通过分子量为5400da~5800da的纤维素膜超滤;

33.(d2)将步骤(d1)中的通过液i继续用分子量为950da~1500da的纤维素膜超滤;连续超滤至通过液i的体积变为原来的1/3.5~1/3时,得到截留液ii和通过液ii;更优选,将步骤(d1)中的通过液i继续用分子量为1000da~1300da的纤维素膜超滤;

34.(e1)将通过液ii采用真空干燥脱水得提取物i,即为猪脑促增殖肽。

35.本发明先用较大分子量的纤维素膜通过超滤的方式,对滤液i中的含促增殖肽的物质进行粗截取,使得剩余体积变为初始滤液i的1/3.5~1/3,再使用较小分子量的纤维素膜通过超滤的方式,对滤液i中的含促增殖肽的物质进行精截取,再使得剩余体积变为此处开始超滤时体积的1/3.5~1/3,这样剩余的混合液中将含有浓度很高的猪脑促增殖肽分子,再通过真空干燥脱水的方式将其中的水分脱干,就得到精度很高的猪脑促增殖肽了,整个制备过程较为简单,制备成本较低,制备过程全部采用物理方式,无其他物质参与,不会对最终制成的猪脑促增殖肽质量造成影响。

36.作为优选,所述超滤过程中的进液压力为2.81bar~3.05bar,所述超滤过程中的回流压力为0.53bar~0.67bar。其中进液压力的设定是为了让滤液得到良好的推动力通过纤维素膜,回流压力的设立是为了让滤液得到良好的拉力通过纤维素膜,这一推一拉的双重作用力使得纤维素膜能够对滤液进行良好的超滤;具体压力数值的设定在保证滤液良好通过纤维素膜的同时,也防止压力过大使得猪脑促增殖肽分子也从纤维素膜的孔隙中漏出,避免猪脑促增殖肽分子的损失。

37.作为优选,所述冷丙酮的体积用量为冷冻脱水后滤渣i体积的2~3倍。冷丙酮的体积用量根据冷冻脱水后滤渣i体积来设定,能够保证对冷冻脱水后滤渣i进行良好脱脂的同时,不至于冷丙酮过量而以杂质的形式进入后续的制备过程。

38.作为优选,所述低温静置的时间为20min~30min。更优选,所述低温静置的时间为25min~28min。低温静置的设定是为了对滤渣i进行充分脱脂的同时,保证整个制备过程的时效性。

39.作为优选,所述步骤(g)中的离心转速为8000rpm~12000rpm;所述离心时间为5min~10min;重复操作3次。更优选,所述步骤(g)中的离心转速为9500rpm~11000rpm;所述离心时间为7min~9min。此处离心转速的设定是为了保证更好的离心效果,离心时间的设定是在使得离心充分的同时,保证整个制备过程的时效性。

40.作为优选,所述脑干粉和碱乙醇溶液的料液比为1/30~1/5。更优选,所述脑干粉和碱乙醇溶液的料液比为1/20~1/10。更优选,所述脑干粉和碱乙醇溶液的料液比为1/18~1/15。此处料液比的设定,是为了保证碱乙醇更好的将脑中磷脂提取出来。

41.作为优选,所述步骤(i)中的搅拌混合的温度为15℃~52℃;所述步骤(i)中的搅拌时间为20min~60min。更优选,所述步骤(i)中的搅拌混合的温度为20℃~45℃;所述步骤(i)中的搅拌时间为30min~50min。更优选,所述步骤(i)中的搅拌混合的温度为30℃~35℃;所述步骤(i)中的搅拌时间为35min~45min。此处搅拌混合温度的限定,是为了给碱乙醇更好的从脑干粉中提取脑中磷脂创造合适的提取温度条件;此处搅拌时间的设定,是在保证碱乙醇充分从脑干粉中提取脑中磷脂的同时,也兼顾整个制备过程的时效性。

42.作为优选,所述碱乙醇溶液由乙醇和氨水混合制成,所述碱乙醇溶液中乙醇与氨水体积比为25~100。更优选,所述碱乙醇溶液中乙醇与氨水体积比为35~85。更优选,所述碱乙醇溶液中乙醇与氨水体积比为45~65。其中碱乙醇溶液由乙醇和氨水混合制成,去碱乙醇溶液的制备过程中没有引入重金属离子,而且其中的氨水具有易挥发性,在后去的干燥过程中也会完全挥发掉,不会对最终的脑中磷脂提取物成品造成质量影响。

43.作为优选,所述脑中磷脂提取物的含量通过hplc进行检测。hplc检测的精确度较高,能够很精确的得出最终制得脑中磷脂提取物的纯度。

44.本发明具有如下有益效果:

45.先将猪脑和生理盐水按比例混合后使用胰蛋白酶进行水解,通过过滤后直接得到用于进一步制备促增殖肽和脑中磷脂的两种初始原料,制备工艺较为简单,成本也较为低廉,仅仅使用胰蛋白酶通过酶解就直接从猪脑中得到了用于进一步制备促增殖肽和脑中磷脂的两种初始原料;而且胰蛋白酶在酶解混合液的时候条件较为温和,整个反应好控制,只需加入合适计量的反应物和胰蛋白酶就好了,其他只需确定好胰蛋白酶在酶解过程中需要的添加量、ph、酶解温度和酶解时间等参数就好了,其他无需人为过多参与,反应过程好控制,不会对水解后的氨基酸造成破坏,整个过程无有毒有害的物质产生,对环境友好,对最终制成的促增殖肽和脑中磷脂成品质量也不会产生影响,其中添加的胰蛋白酶只针对于猪脑作用,具有很好的专一性。

附图说明

46.图1是本发明中不同猪脑多肽浓度对ne

‑

4c细胞促增殖活性的影响;

47.图2是本发明中不同酶的酶解产物对ne

‑

4c细胞促增殖活性的影响;

48.图3是本发明中猪脑匀浆液在未酶解前的多肽分子量分布图;

49.图4是本发明中猪脑匀浆液被胃蛋白酶酶解后的多肽分子量分布图;

50.图5是本发明中猪脑匀浆液被胰蛋白酶酶解后的多肽分子量分布图;

51.图6是本发明中猪脑匀浆液被复合酶酶解后的多肽分子量分布图;

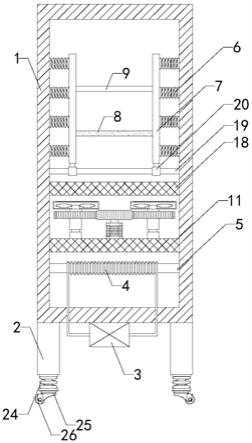

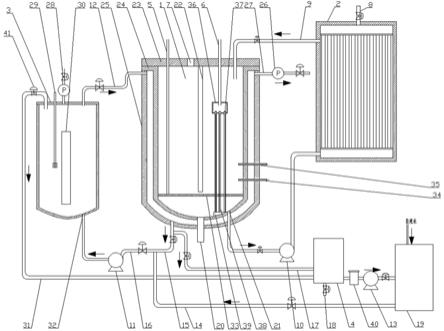

52.图7是本发明中胰蛋白酶的加酶量对猪脑促增殖肽的活性影响图;

53.图8是本发明中胰蛋白酶的酶解时间对猪脑促增殖肽的活性影响图;

54.图9是本发明中胰蛋白酶的酶解温度对猪脑促增殖肽的活性影响图;

55.图10是本发明中胰蛋白酶的酶解ph对猪脑促增殖肽的活性影响图;

56.图11是本发明中乙醇与氨水体积比对磷脂酰胆碱含量的影响柱状图;

57.图12是本发明中提取时间对磷脂酰胆碱含量的影响柱状图;

58.图13是本发明中提取温度对磷脂酰胆碱含量的影响柱状图;

59.图14是本发明中脑干粉和碱乙醇溶液的料液比对磷脂酰胆碱含量的影响柱状图。

具体实施方式

60.下面结合实施例和附图对本发明作进一步的说明,但并不作为对本发明限制的依据。

61.猪脑促增殖肽

‑

脑中磷脂联产方法,包括以下步骤,

62.(a)选取猪脑和生理盐水,将选取的猪脑和生理盐水按比例混合后匀浆;所述步骤(a)中猪脑和生理盐水的混合比例为1/9~1/2。所述步骤(a)中的匀浆时间为8min~20min。

63.(b)在匀浆后的混合物中加入胰蛋白酶进行搅拌酶解;所述步骤(b)中的搅拌时间为20min~30min。所述胰蛋白酶的添加量为5u/mg~10u/mg。所述步骤(b)中酶解过程溶液的ph值为6~8。所述步骤(b)中的酶解温度为36℃~50℃。所述步骤(b)中的酶解时间为3h~8h。

64.(c)将酶解后的物质进行过滤后得到滤液i和滤渣i。

65.其中猪脑促增殖肽的制备步骤为,

66.(d)将步骤(c)中的滤液i依次通过分子量5000da~6000da的纤维素膜和分子量950da~1500da的纤维素膜进行超滤;所述超滤过程中的进液压力为2.81bar~3.05bar,所述超滤过程中的回流压力为0.53bar~0.67bar。

67.(e)将步骤(d)中超滤后的物质采用真空干燥脱水得到提取物i,即为猪脑促增殖肽。

68.其中猪脑促增殖肽的更具体制备步骤为,

69.(d1)将步骤(c)中的滤液i通过分子量为5000da~6000da的纤维素膜超滤;连续超滤至滤液i的体积变为原来的1/3.5~1/3时,得到截留液i和通过液i;所述超滤过程中的进液压力为2.81bar~3.05bar,所述超滤过程中的回流压力为0.53bar~0.67bar。

70.(d2)将步骤(d1)中的通过液i继续用分子量为950da~1500da的纤维素膜超滤;连续超滤至通过液i的体积变为原来的1/3.5~1/3时,得到截留液ii和通过液ii;所述超滤过程中的进液压力为2.81bar~3.05bar,所述超滤过程中的回流压力为0.53bar~0.67bar。

71.(e1)将通过液ii采用真空干燥脱水得提取物i,即为猪脑促增殖肽。

72.其中脑中磷脂提取物的制备步骤为,

73.(f)将步骤(c)中的滤渣i进行冷冻脱水,取温度为

‑

15℃~

‑

2℃的冷丙酮,将冷丙酮和冷冻脱水后的滤渣i进行混合;所述冷丙酮的体积用量为冷冻脱水后滤渣i体积的2~3倍。

74.(g)将步骤(f)中混合后的物质进行低温静置,待静置完成后进行离心,得到滤渣ii;所述低温静置的时间为20min~30min。所述步骤(g)中的离心转速为8000rpm~12000rpm;所述离心时间为5min~10min;重复步骤(f)和步骤(g)3次。

75.(h)将步骤(g)中的滤渣ii蒸干后,得到脑干粉;

76.(i)取碱乙醇溶液,将碱乙醇溶液和步骤(h)中的脑干粉搅拌混合后过滤,过滤后得滤液ii;所述脑干粉和碱乙醇溶液的料液比为1/30~1/25。所述步骤(i)中的搅拌混合的温度为15℃~20℃;所述步骤(i)中的搅拌时间为20min~60min。所述碱乙醇溶液由乙醇和氨水混合制成,所述碱乙醇溶液中乙醇与氨水体积比为25~50。

77.(j)将步骤(i)中的滤液ii经真空干燥后得到粉末状物,即为脑中磷脂提取物。所述脑中磷脂提取物的含量通过hplc进行检测。

78.hplc检测采用lichrosphere 100diol色谱柱(250mm

×

4mm,5μm);其中流动相a为正庚烷

‑

异丙醇(65:114),流动相b为正庚烷

‑

异丙醇

‑

水(31:62:12),等度洗脱,流速为1.0ml/min,柱温为40℃,进样量为10μl。采用蒸发光散射检测器,蒸发管温度为55℃,氮气流量为2.0l/min。根据磷脂酰胆碱、磷脂酰肌醇和磷脂酰乙醇胺等磷脂标准品保留时间定性,采用外标法定量,所述脑中磷脂提取物经hplc检测可高达0.762mg/ml。

79.本发明专门用胰蛋白酶进行酶解,因为胰蛋白酶对猪脑的酶解相比于其他酶对猪脑的酶解具有更好的酶解效果。为了说明胰蛋白酶相比于其他的酶对猪脑具有更好的酶解活性,下面选用胃蛋白酶和脂肪酶作为对比来进行说明,同时对胰蛋白酶的最佳工艺条件进行说明。

80.1、材料与方法

81.1.1材料与试剂

82.冷冻鲜猪脑(购自农贸市场)。胰蛋白酶(1:250)和胃蛋白酶(1:30000),均选自上海源叶生物科技有限公司;palatase 2000l(脂肪酶,20000u/g),选自诺维信(中国)生物技术有限公司;标准牛血清蛋白,选自生工生物工程(上海)股份有限公司;eagle mem培养基,选自gibco公司;胎牛血清,选自hyclon公司;mtt试剂盒,选自南京凯基生物技术有限公司;poly

‑

l

‑

lysine(cat#p

‑

9155),选自sigma公司;glutamax(35050)及non

‑

essentialamino acids,(100

×

,11140),选自invitrogen公司。其他试剂均为国产分析纯。

83.1.2主要仪器与设备

84.5424r冷冻离心机,选自德国eppendorf公司;spectra max190全波长酶标仪,选自美国md公司;超滤设备,选自美国millipore公司;超净工作台,选自hitik;二氧化碳培养箱,选自thermo公司;ph计,选自上海三星仪器有限公司;ultra

‑

turrax t1.8basic匀浆机,选自德国ika公司;电热恒温水浴锅,选自上海精宏实验设备有限公司;粉碎机,选自德清拜杰电器有限公司;烘箱,选自上海一恒科学仪器有限公司。

85.1.3实验方法

86.1.3.1猪脑促增殖多肽制备酶的筛选

87.冷冻鲜猪脑,自然解冻后,除去血块和脑膜(软脑膜和蛛网膜),用生理盐水冲洗,均质机匀浆得到猪脑匀浆,密封于冰箱中冷藏储存备用。

88.1.3.2ne

‑

4c神经干细胞培养

89.将eagle mem、胎牛血清、glutamax和non

‑

essential amino acids(100

×

)按88:10:1:1的比例,在无菌条件下制备小鼠神经干细胞完全培养液。细胞复苏及传代前至少提前2h,在t25培养瓶中铺15μg/mlpoly

‑

l

‑

lysine进行预处理。在无菌件下,将ne

‑

4c细胞接种于小鼠神经干细胞完全培养基中,在co2培养箱中37℃、5%co2环境培养,每天更换完全培养基。当细胞生长至培养瓶总体积的70%~80%时,0.25%胰蛋白酶消化,poly

‑

l

‑

lysine预处理2h后传代并继续培养。试验所需细胞取自同代。

90.1.3.3mtt法测定ne

‑

4c的细胞促增殖活性

91.具体促增殖活性的检测方法是:将ne

‑

4c细胞按2000个/孔接种至96孔板中,接种前2h用15μg/ml poly

‑

l

‑

lysine预处理t25培养瓶,培养过夜去后去掉培养基。酶解液中多肽含量用bradford法检测,用完全培养基将猪脑多肽稀释至0.5mg/ml,培养ne

‑

4c细胞48h,每孔加入50μl mtt工作液,4h后去掉培养基,加入150μl dmso混匀,室温摇床1min,于492nm

处检测吸光值。

92.1.3.4色谱法检测酶解后猪脑多肽分子量分布

93.采用高效凝胶渗透色谱法对猪脑多肽的分子质量分布进行表征。色谱条件:ultrahydrogel tm linear 2根串联(7.8mm

×

300mm);柱温:45℃;流动相:0.1mol/l nano3;流速:0.6ml/min;进样量:20μl。采用rid示差折光检测器进行检测。用流动相配制1.0mg/ml猪脑多肽酶解物及系列葡聚糖标准品溶液,过0.22μm水系滤膜后分析。系列标准样品的保留时间和对应分子质量的对数值,由gpc软件自动分析并生成分子量标准曲线。待测样品色谱图中各个峰的相对分子质量由gpc软件基于标准曲线自动计算。

94.1.3.5加酶量、ph、酶解温度和时间对促增殖活性的影响

95.准确称取猪脑匀浆1.00

±

0.01g,置于250ml锥形瓶中,加入200ml去离子水,磁力搅拌30min,分别在加酶量30mg,ph7.0,酶解温度42℃,酶解时间8h等最适条件下进行酶解,依次研究加酶量、ph、酶解温度和时间对酶解液促增殖活性的影响。

96.1.3.6猪脑促增殖活性肽提取工艺优化

97.针对猪脑促增殖活性肽提取制备工艺,采用l9(34)正交试验优化胰蛋白酶的加入量(a,mg)、ph(b)、酶解温度(c,℃)以及酶解时间(d,h),因素与水平见表1。

98.表1:因素与水平

[0099][0100]

1.3.7数据统计

[0101]

试验结果通过spss 18.0软件分析,组间差异比较采用one

‑

way anova检验来比较其差异显著性。

[0102]

2、结果与分析

[0103]

2.1猪脑促增殖肽制备酶的筛选

[0104]

由图1可知,采用胰蛋白酶酶解猪脑蛋白,随着酶解物中多肽浓度的增加,对ne

‑

4c细胞的促增殖能力提高,但当浓度高于5mg/ml时,促增殖能力未出现继续增强的现象,因此,当猪脑多肽添加浓度为5mg/ml时,可适于ne

‑

4c细胞培养。

[0105]

由图2可知,与对照组完全培养基相比,胰蛋白酶酶解猪脑后,其多肽水解物的促增殖活性显著高于完全培养基(p<0.05),而胃蛋白酶及脂肪酶的酶解产物无显著性差异(p>0.05),这可能与胰蛋白酶酶解猪脑后,其小分量多肽占比较高相关。很多调控促进细胞增殖的多肽以短肽的形式存在,分子量较小,如蚕蛹蛋白肽、成骨生长肽、神经肽p物质。

[0106]

2.2猪脑酶解物中多肽分子量分布

[0107]

表2:猪脑酶解液中多肽分子量分布

[0108][0109]

由图3、图4、图5、图6和表2可知,猪脑匀浆液在未酶解前,其多肽含量较低,仪器无法检出。胃蛋白酶、胰蛋白酶及复合酶酶解猪脑蛋白后,其中复合酶为胃蛋白酶和胰蛋白酶的混合酶,多肽分子量分布主要集中在2000da以下,其中胃蛋白酶和胰蛋白酶依次酶解。胰蛋白酶酶解产物中,多肽分子量分布主要集中在500da以下,而此分子量的多肽多表现出较高的生物活性。猪脑经胰蛋白酶酶解后,分子量180da~500da多肽占总多肽含量的42.42%,其次为分子量低于180da的多肽,占30.61%,均高于胃蛋白酶和复合酶酶解产物,表明在制备猪脑小分子肽方面,胰蛋白酶优于胃蛋白酶及复合酶;图3、图4、图5和图6中的横坐标表示保留时间,单位为min,纵坐标表示峰强度。

[0110]

复合酶解液中大于5000da和5000da~3000da的多肽含量均低于另外两种酶,分别仅占总多肽含量的0.1%和0.61%。结果表明,复合酶可以提高分子量<2000da的多肽比例,但制备分子量<180da多肽的效果不如胰蛋白酶。因此,我们得出胰蛋白酶酶解产物的促增殖活性与其较高比例分子量<180da的短肽相关。

[0111]

2.3单因素对促增殖活性影响

[0112]

由图7可知,加酶量为20mg和30mg时,猪脑促增殖肽的活性最强;由图8可知,随着酶解时间的增加,促增殖活性逐渐增加,但无显著性差异;由图9可知酶解温度为30℃时,制备的猪脑促增殖肽活性最低,而当酶解温度为45℃时可显著增加其促增殖活性;由图10可知,ph对促增殖活性的影响无显著性差异。

[0113]

2.4猪脑多肽制备的正交优化

[0114]

根据单因素实验结果,按表1中所列的因素与水平,以促增殖活性为指标,通过l9(34)正交试验优化猪脑促增殖肽提取工艺。结果见表3。

[0115]

表3:l9(34)正交试验

[0116]

[0117][0118]

此实验研究了四个因素对猪脑促增殖活性肽酶解工艺的影响,分别是加酶量、ph、酶解温度和酶解时间,由表3可知,影响酶解工艺的主次因素依次是加酶量、酶解时间、酶解温度和ph。较优水平是加酶量25mg,酶解时间4h,酶解温度为45℃,ph 7.5。在最适条件下,ne

‑

4c相对活力为0.161。

[0119]

3、结论

[0120]

本实验通过酶促水解猪脑制备促增殖活性肽。以酶解液的促增殖能力为指标,发现胰蛋白酶较胃蛋白酶和复合酶更适合用于猪脑促增殖肽的制备。利用高效凝胶渗透色谱法,表明胰蛋白酶解产物中分子量<500da多肽占总多肽含量的73.03%,特别是分子量<180da多肽含量为30.67%,远高于胃蛋白酶的8.75%和复合酶的5.62%,表明胰蛋白酶酶解猪脑产物的促增殖活性与其较高比例的低分子量肽相关。针对胰蛋白酶的加酶量、酶解时间、酶解温度和ph设计正交试验,最终得到较优水平为加酶量为25mg,酶解时间4h,酶解温度为45℃,ph为7.5。在最适条件下,ne

‑

4c相对活力为0.161。本实验制备的猪脑多肽具有一定的促增殖活性,可作为功能性配料应用于相关食品中,为猪脑的高值化利用提供了新的参考。

[0121]

实施例1:

[0122]

猪脑促增殖肽

‑

脑中磷脂联产方法,包括以下步骤,

[0123]

(a)选取100g猪脑和900ml生理盐水,将选取的猪脑和生理盐水按比例混合后匀浆15min;

[0124]

(b)在匀浆后的混合物中加入8u/mg胰蛋白酶进行搅拌酶解,搅拌时间为25min,酶解过程溶液的ph值为6~8酶解温度为45℃,酶解时间为5h;

[0125]

(c)将酶解后的物质进行过滤后得到滤液i和滤渣i。

[0126]

包括步骤,

[0127]

(f)将步骤(c)中的滤渣i进行冷冻脱水,取温度为

‑

15℃~

‑

2℃的冷丙酮,将冷丙酮和冷冻脱水后的滤渣i进行混合,冷丙酮的体积用量为冷冻脱水后滤渣i体积的2.5倍;

[0128]

(g)将步骤(f)中混合后的物质进行低温静置,待静置完成后进行离心,得到滤渣ii,低温静置的时间为25min,离心转速为10000rpm,离心时间为8min;

[0129]

(h)将步骤(g)中的滤渣ii蒸干后,得到脑干粉;

[0130]

(i)取碱乙醇溶液,将碱乙醇溶液和步骤(h)中的脑干粉搅拌混合后过滤,过滤后得滤液ii,搅拌混合的温度为18℃,搅拌时间为40min;脑干粉和碱乙醇溶液的料液比为1/30,碱乙醇溶液中乙醇与氨水体积比为100:0。

[0131]

(j)将步骤(i)中的滤液ii经真空干燥后得到粉末状物,即为脑中磷脂提取物。

[0132]

hplc检测脑中磷脂提取物中磷脂酰胆碱(pc)、磷脂酰肌醇(pi)和磷脂酰乙醇胺(pe)的含量如表4所示;

[0133]

表4:乙醇与氨水体积比为100:0时,脑中磷脂提取物中的组份含量

[0134][0135]

实施例2:

[0136]

碱乙醇溶液中乙醇与氨水体积比为100:0.5,其他步骤和数据与实施例1中相同。

[0137]

hplc检测脑中磷脂提取物中磷脂酰胆碱(pc)、磷脂酰肌醇(pi)和磷脂酰乙醇胺(pe)的含量如表5所示;

[0138]

表5:乙醇与氨水体积比为100:0.5时,脑中磷脂提取物中的组份含量

[0139][0140]

实施例3:

[0141]

碱乙醇溶液中乙醇与氨水体积比为100:1,其他步骤和数据与实施例1中相同。

[0142]

hplc检测脑中磷脂提取物中磷脂酰胆碱(pc)、磷脂酰肌醇(pi)和磷脂酰乙醇胺(pe)的含量如表6所示;

[0143]

表6:乙醇与氨水体积比为100:1时,脑中磷脂提取物中的组份含量

[0144][0145]

实施例4:

[0146]

碱乙醇溶液中乙醇与氨水体积比为100:2,其他步骤和数据与实施例1中相同。

[0147]

hplc检测脑中磷脂提取物中磷脂酰胆碱(pc)、磷脂酰肌醇(pi)和磷脂酰乙醇胺(pe)的含量如表7所示;

[0148]

表7:乙醇与氨水体积比为100:2时,脑中磷脂提取物中的组份含量

[0149][0150]

实施例5:

[0151]

碱乙醇溶液中乙醇与氨水体积比为100:3,其他步骤和数据与实施例1中相同。

[0152]

hplc检测脑中磷脂提取物中磷脂酰胆碱(pc)、磷脂酰肌醇(pi)和磷脂酰乙醇胺(pe)的含量如表8所示;

[0153]

表8:乙醇与氨水体积比为100:3时,脑中磷脂提取物中的组份含量

[0154]

[0155]

由图11可以看出,随着乙醇与氨水体积比的增加,磷脂酰胆碱(卵磷脂,pc)含量逐渐增加,碱乙醇溶液中乙醇与氨水体积比为100/2~100/3时,卵磷脂的含量明显高于其它比例;当乙醇与氨水体积比为100/3时,制备的卵磷脂的含量最高。

[0156]

实施例6:

[0157]

猪脑促增殖肽

‑

脑中磷脂联产方法,包括以下步骤,

[0158]

(a)选取100g猪脑和900ml生理盐水,将选取的猪脑和生理盐水按比例混合后匀浆15min;

[0159]

(b)在匀浆后的混合物中加入8u/mg胰蛋白酶进行搅拌酶解,搅拌时间为25min,酶解过程溶液的ph值为6~8酶解温度为45℃,酶解时间为5h;

[0160]

(c)将酶解后的物质进行过滤后得到滤液i和滤渣i。

[0161]

包括步骤,

[0162]

(f)将步骤(c)中的滤渣i进行冷冻脱水,取温度为

‑

15℃~

‑

2℃的冷丙酮,将冷丙酮和冷冻脱水后的滤渣i进行混合,冷丙酮的体积用量为冷冻脱水后滤渣i体积的2.5倍;

[0163]

(g)将步骤(f)中混合后的物质进行低温静置,待静置完成后进行离心,得到滤渣ii,低温静置的时间为25min,离心转速为10000rpm,离心时间为8min;

[0164]

(h)将步骤(g)中的滤渣ii蒸干后,得到脑干粉;

[0165]

(i)取碱乙醇溶液,将碱乙醇溶液和步骤(h)中的脑干粉搅拌混合后过滤,过滤后得滤液ii,搅拌混合的温度为18℃,搅拌时间为20min;脑干粉和碱乙醇溶液的料液比为1/30,碱乙醇溶液中乙醇与氨水体积比为100:3。其中的搅拌时间也就是提取时间。

[0166]

(j)将步骤(i)中的滤液ii经真空干燥后得到粉末状物,即为脑中磷脂提取物。

[0167]

hplc检测脑中磷脂提取物中磷脂酰胆碱(pc)、磷脂酰肌醇(pi)和磷脂酰乙醇胺(pe)的含量如表9所示;

[0168]

表9:步骤(i)中搅拌时间为20min时,脑中磷脂提取物中的组份含量

[0169][0170]

实施例7:

[0171]

步骤(i)中搅拌时间为30min,其他步骤和数据与实施例6中相同。

[0172]

hplc检测脑中磷脂提取物中磷脂酰胆碱(pc)、磷脂酰肌醇(pi)和磷脂酰乙醇胺(pe)的含量如表10所示;

[0173]

表10:步骤(i)中搅拌时间为30min时,脑中磷脂提取物中的组份含量

[0174][0175]

实施例8:

[0176]

步骤(i)中搅拌时间为40min,其他步骤和数据与实施例6中相同。

[0177]

hplc检测脑中磷脂提取物中磷脂酰胆碱(pc)、磷脂酰肌醇(pi)和磷脂酰乙醇胺

(pe)的含量如表11所示;

[0178]

表11:步骤(i)中搅拌时间为40min时,脑中磷脂提取物中的组份含量

[0179][0180]

实施例9:

[0181]

步骤(i)中搅拌时间为50min,其他步骤和数据与实施例6中相同。

[0182]

hplc检测脑中磷脂提取物中磷脂酰胆碱(pc)、磷脂酰肌醇(pi)和磷脂酰乙醇胺(pe)的含量如表12所示;

[0183]

表12:步骤(i)中搅拌时间为50min时,脑中磷脂提取物中的组份含量

[0184][0185]

实施例10:

[0186]

步骤(i)中搅拌时间为60min,其他步骤和数据与实施例6中相同。

[0187]

hplc检测脑中磷脂提取物中磷脂酰胆碱(pc)、磷脂酰肌醇(pi)和磷脂酰乙醇胺(pe)的含量如表13所示;

[0188]

表13:步骤(i)中搅拌时间为60min时,脑中磷脂提取物中的组份含量

[0189][0190]

由图12可知,提取时间在20min~60min范围内,随着提取时间的增加,磷脂酰胆碱(卵磷脂,pc)含量整体呈逐渐增加的趋势,当提取时间为60min时,卵磷脂的含量最高,但考虑到提取效率及生产能耗,提取时间可适当缩短。

[0191]

实施例11:

[0192]

猪脑促增殖肽

‑

脑中磷脂联产方法,包括以下步骤,

[0193]

(a)选取100g猪脑和900ml生理盐水,将选取的猪脑和生理盐水按比例混合后匀浆15min;

[0194]

(b)在匀浆后的混合物中加入8u/mg胰蛋白酶进行搅拌酶解,搅拌时间为25min,酶解过程溶液的ph值为6~8酶解温度为45℃,酶解时间为5h;

[0195]

(c)将酶解后的物质进行过滤后得到滤液i和滤渣i。

[0196]

包括步骤,

[0197]

(f)将步骤(c)中的滤渣i进行冷冻脱水,取温度为

‑

15℃~

‑

2℃的冷丙酮,将冷丙酮和冷冻脱水后的滤渣i进行混合,冷丙酮的体积用量为冷冻脱水后滤渣i体积的2.5倍;

[0198]

(g)将步骤(f)中混合后的物质进行低温静置,待静置完成后进行离心,得到滤渣ii,低温静置的时间为25min,离心转速为10000rpm,离心时间为8min;

[0199]

(h)将步骤(g)中的滤渣ii蒸干后,得到脑干粉;

[0200]

(i)取碱乙醇溶液,将碱乙醇溶液和步骤(h)中的脑干粉搅拌混合后过滤,过滤后得滤液ii,搅拌混合的温度为20℃,搅拌时间为60min;脑干粉和碱乙醇溶液的料液比为1/30,碱乙醇溶液中乙醇与氨水体积比为100:3。其中的搅拌时间也就是提取时间;搅拌混合的温度也就是提取温度。

[0201]

(j)将步骤(i)中的滤液ii经真空干燥后得到粉末状物,即为脑中磷脂提取物。

[0202]

hplc检测脑中磷脂提取物中磷脂酰胆碱(pc)、磷脂酰肌醇(pi)和磷脂酰乙醇胺(pe)的含量如表14所示;

[0203]

表14:步骤(i)中搅拌混合的温度为20℃时,脑中磷脂提取物中的组份含量

[0204][0205]

实施例12:

[0206]

步骤(i)中搅拌混合的温度为28℃,其他步骤和数据与实施例11中相同。

[0207]

hplc检测脑中磷脂提取物中磷脂酰胆碱(pc)、磷脂酰肌醇(pi)和磷脂酰乙醇胺(pe)的含量如表15所示;

[0208]

表15:步骤(i)中搅拌混合温度为28℃时,脑中磷脂提取物中的组份含量

[0209][0210]

实施例13:

[0211]

步骤(i)中搅拌混合的温度为36℃,其他步骤和数据与实施例11中相同。

[0212]

hplc检测脑中磷脂提取物中磷脂酰胆碱(pc)、磷脂酰肌醇(pi)和磷脂酰乙醇胺(pe)的含量如表16所示;

[0213]

表16:步骤(i)中搅拌混合温度为36℃时,脑中磷脂提取物中的组份含量

[0214][0215]

实施例14:

[0216]

步骤(i)中搅拌混合的温度为44℃,其他步骤和数据与实施例11中相同。

[0217]

hplc检测脑中磷脂提取物中磷脂酰胆碱(pc)、磷脂酰肌醇(pi)和磷脂酰乙醇胺(pe)的含量如表17所示;

[0218]

表17:步骤(i)中搅拌混合温度为44℃时,脑中磷脂提取物中的组份含量

[0219][0220]

实施例15:

[0221]

步骤(i)中搅拌混合的温度为52℃,其他步骤和数据与实施例11中相同。

[0222]

hplc检测脑中磷脂提取物中磷脂酰胆碱(pc)、磷脂酰肌醇(pi)和磷脂酰乙醇胺(pe)的含量如表18所示;

[0223]

表18:步骤(i)中搅拌混合温度为52℃时,脑中磷脂提取物中的组份含量

[0224][0225]

由图13可知,提取温度在20~52℃范围内,随着提取温度的增加,磷脂酰胆碱(卵磷脂,pc)含量整体呈逐渐缓慢降低的趋势,当提取温度为20℃时,卵磷脂的含量最高。

[0226]

实施例16:

[0227]

猪脑促增殖肽

‑

脑中磷脂联产方法,包括以下步骤,

[0228]

(a)选取100g猪脑和900ml生理盐水,将选取的猪脑和生理盐水按比例混合后匀浆15min;

[0229]

(b)在匀浆后的混合物中加入8u/mg胰蛋白酶进行搅拌酶解,搅拌时间为25min,酶解过程溶液的ph值为6~8酶解温度为45℃,酶解时间为5h;

[0230]

(c)将酶解后的物质进行过滤后得到滤液i和滤渣i。

[0231]

包括步骤,

[0232]

(f)将步骤(c)中的滤渣i进行冷冻脱水,取温度为

‑

15℃~

‑

2℃的冷丙酮,将冷丙酮和冷冻脱水后的滤渣i进行混合,冷丙酮的体积用量为冷冻脱水后滤渣i体积的2.5倍;

[0233]

(g)将步骤(f)中混合后的物质进行低温静置,待静置完成后进行离心,得到滤渣ii,低温静置的时间为25min,离心转速为10000rpm,离心时间为8min;

[0234]

(h)将步骤(g)中的滤渣ii蒸干后,得到脑干粉;

[0235]

(i)取碱乙醇溶液,将碱乙醇溶液和步骤(h)中的脑干粉搅拌混合后过滤,过滤后得滤液ii,搅拌混合的温度为20℃,搅拌时间为60min;脑干粉和碱乙醇溶液的料液比为1/5,碱乙醇溶液中乙醇与氨水体积比为100:3。其中的搅拌时间也就是提取时间;搅拌混合的温度也就是提取温度。

[0236]

(j)将步骤(i)中的滤液ii经真空干燥后得到粉末状物,即为脑中磷脂提取物。

[0237]

hplc检测脑中磷脂提取物中磷脂酰胆碱(pc)、磷脂酰肌醇(pi)和磷脂酰乙醇胺(pe)的含量如表19所示;

[0238]

表19:脑干粉和碱乙醇溶液的料液比为1/5时,脑中磷脂提取物中的组份含量

[0239][0240]

实施例17:

[0241]

脑干粉和碱乙醇溶液的料液比为1/10,其他步骤和数据与实施例16中相同。

[0242]

hplc检测脑中磷脂提取物中磷脂酰胆碱(pc)、磷脂酰肌醇(pi)和磷脂酰乙醇胺(pe)的含量如表20所示;

[0243]

表20:脑干粉和碱乙醇溶液的料液比为1/10时,脑中磷脂提取物中的组份含量

[0244][0245]

实施例18:

[0246]

脑干粉和碱乙醇溶液的料液比为1/15,其他步骤和数据与实施例16中相同。

[0247]

hplc检测脑中磷脂提取物中磷脂酰胆碱(pc)、磷脂酰肌醇(pi)和磷脂酰乙醇胺(pe)的含量如表21所示;

[0248]

表21:脑干粉和碱乙醇溶液的料液比为1/15时,脑中磷脂提取物中的组份含量

[0249][0250]

实施例19:

[0251]

脑干粉和碱乙醇溶液的料液比为1/25,其他步骤和数据与实施例16中相同。

[0252]

hplc检测脑中磷脂提取物中磷脂酰胆碱(pc)、磷脂酰肌醇(pi)和磷脂酰乙醇胺(pe)的含量如表22所示;

[0253]

表22:脑干粉和碱乙醇溶液的料液比为1/25时,脑中磷脂提取物中的组份含量

[0254][0255]

由图14可知,脑干粉和碱乙醇溶液的料液比为1/10~1/25范围内时,随着料液比的增加,磷脂酰胆碱(卵磷脂,pc)含量整体呈逐渐增加的趋势,当料液比为1/25时,卵磷脂的含量最高,但考虑到过高的料液比会增加浓缩成本、增加生产能耗,因此,料液比控制在1/25左右较为适宜。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。