1.本发明属于热界面材料技术领域,具体涉及一种高迟滞热界面材料及其制备方法和应用。

背景技术:

2.5g时代逐步临近,高频率的引入、联网设备和天线数量的成倍增长,导致电子器件的散热问题愈发严重。以手机为例,4g手机芯片功率约在3w,但5g手机的功率最高达到11.4w。此外,5g芯片计算效率的提高,5g芯片处理能力有望是4g芯片的5倍、频段和带宽的增加、电磁波穿透能力弱、轻薄化、折叠屏和全面屏、以及摄像、无线电充电功能强化等因素,都导致5g手机发热量的增加。如果热量不能及时散出则会严重影响5g器件的寿命和可靠度。已有研究表明,由于过热引起的芯片失效占芯片失效总数的比例55%。即使对于单个通讯器件或电子组件,其工作温度每升高10℃,可靠性就减少50%,散热已经成为未来5g电子器件发展面临的一个严重问题。热界面材料主要涂敷在芯片与发热器件之间,以降低芯片与散热器之间接触热阻。

3.热界面材料分为金属基和聚合物基,聚合物基热界面材料由于制备简单、柔韧性好、成本低等优点,成为目前市面上最为常用的热界面材料,占据90%以上的市场份额,其形态包括导热膏、导热垫、导热相变材料以及导热凝胶等。热界面材料不仅具有高导热性和便于安装、拆卸等优点。热界面材料在电子组件表面与安装件表面间的间隙中还对电子设备起到阻尼减振、降低接触热阻和提高散热性能等作用。聚合物热界面材料由聚合物(有机硅、环氧树脂、聚氨酯等)和导热填料(氧化铝、氮化硼、金刚石、氧化锌、铝、氢氧化铝等)组成。热界面材料除了需要高的导热系数等基本特性外,还需要高的尺寸,以吸收芯片在高低温过程带来翘曲形成的应力。为了提高热界面材料的导热系数,往往需要添加大量的无机导热填料。如通过添加金刚石,但这造成材料硬度增加,柔顺性和迟滞降低,即材料在变形下,无法及时耗材能量,严重影响热界面材料的可靠性。为解决这个问题,现有方法之一就是通过实现形成三维导热网络,然后灌注聚合物,制备热界面材料。此方法的优点是可以尽可能的降低填料含量,保持聚合物本身高的迟滞特性。然而该方法的不足是三维导热网络制备工艺复杂,耗时,不适合规模化生产。另外一种常用的方法是加入一些小分子增塑剂可以解决柔顺性问题,制备成凝胶状热界面材料(导热凝胶),以降低其硬度,提高迟滞。但由于添加的小分子增塑剂不参与反应,在热界面材料体系中以游离状态存在,极易导致在使用过程中溢出或挥发,造成芯片与热界面材料分层,整体热阻偏高,芯片结温升高,造成芯片无法正常工作。添加增塑剂的本质是降低聚合物分子链的物理缠结相互作用,实现高的柔顺性。因此如何在保证热界面材料高导热和柔顺性的基础上,同时具有高的迟滞特性是目前热界面材料面临的技术难点。

技术实现要素:

4.针对上述现有技术中存在的问题,本发明的目的在于设计提供一种高迟滞热界面

材料及其制备方法和应用。本发明通过聚合物网络结构设计,在交联网络的主链上接枝不同分子量的聚合物,从而降低聚合物分子链物理缠结相互作用,制备出高导热、高柔顺、高迟滞的热界面材料。

5.一种高迟滞热界面材料,其特征在于包括以下原料组份:

6.(g)乙烯基硅油1

‑

40质量份

7.(h)含氢硅油1

‑

40质量份

8.(i)催化剂0.1

‑

1.0质量份

9.(j)抑制剂0.01

‑

0.5质量份

10.(k)硅烷偶联剂0.1

‑

1.0质量份

11.(l)导热填料60

‑

95质量份;

12.所述含氢硅油为双端含氢硅油、侧链含氢硅油以及单端含氢硅油的混合物。

13.所述的一种高迟滞热界面材料,其特征在于所述乙烯基硅油的双端和侧链均含有乙烯基基团。

14.所述的一种高迟滞热界面材料,其特征在于所述催化剂为铂催化剂。

15.所述的一种高迟滞热界面材料,其特征在于所述抑制剂为乙炔基环己醇、2

‑

苯基

‑3‑

丁炔

‑2‑

醇中的一种或两种的组合。

16.所述的一种高迟滞热界面材料,其特征在于所述硅烷偶联剂包括γ

‑

氨丙基三乙氧基硅烷、γ

‑

缩水甘油醚氧丙基三甲氧基硅烷、γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷、癸基三甲氧基硅烷、十二烷基三甲氧基硅烷、十六烷基三甲氧基硅烷中的至少一种。

17.所述的一种高迟滞热界面材料,其特征在于所述导热填料为氧化铝、铝、氧化锌、氢氧化铝、氢氧化镁中的一种或两种以上的组合。

18.所述的一种高迟滞热界面材料,其特征在于所述导热填料的粒径为0.5

‑

50μm。

19.一种所述的高迟滞热界面材料的制备方法,其特征在于包括以下步骤:

20.(1)将乙烯基硅油1

‑

40质量份、含氢硅油1

‑

40质量份、抑制剂0.01

‑

0.5质量份、硅烷偶联剂0.1

‑

1.0质量份和导热填料60

‑

95质量份加入搅拌机中,在60

‑

150℃温度下真空搅拌0.5h

‑

2.0h;

21.(2)冷却至室温,然后加入铂催化剂0.1

‑

1.0质量份;

22.(3)在20

‑

40℃温度下真空搅拌0.5

‑

2.0h;

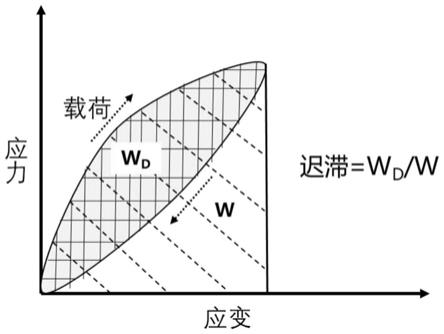

23.(4)罐装,得到导热凝胶型热界面材料,在低温

‑

15℃至

‑

35℃条件下保存;

24.所述含氢硅油为双端含氢硅油、侧链含氢硅油以及单端含氢硅油的混合物。

25.所述的制备方法,其特征在于所述搅拌机为行星搅拌机,所述真空度为≤

‑

90.0kpa。

26.所述的高迟滞热界面材料在作为导热材料中的应用。

27.或者,高迟滞热界面材料,其特征在于包括以下原料组份:乙烯基硅油1

‑

30质量份;含氢硅油1

‑

30质量份;催化剂0.1

‑

0.5质量份;抑制剂0.01

‑

0.25质量份;硅烷偶联剂0.1

‑

0.5质量份;导热填料60

‑

70质量份;所述含氢硅油为双端含氢硅油、侧链含氢硅油以及单端含氢硅油的混合物。

28.或者,高迟滞热界面材料,其特征在于包括以下原料组份:乙烯基硅油1

‑

20质量份;含氢硅油1

‑

20质量份;催化剂0.1

‑

0.2质量份;抑制剂0.01

‑

0.1质量份;硅烷偶联剂0.1

‑

0.2质量份;导热填料60

‑

80质量份;所述含氢硅油为双端含氢硅油、侧链含氢硅油以及单端含氢硅油的混合物。

29.或者,高迟滞热界面材料,其特征在于包括以下原料组份:乙烯基硅油30

‑

40质量份;含氢硅油30

‑

40质量份;催化剂0.5

‑

1.0质量份;抑制剂0.1

‑

0.5质量份;硅烷偶联剂0.5

‑

1.0质量份;导热填料80

‑

95质量份;所述含氢硅油为双端含氢硅油、侧链含氢硅油以及单端含氢硅油的混合物。

30.本发明通过在聚合物主链接枝高分子链,降低了聚合物分子链物理缠结相互作用,制备得到高导热,高柔顺性和高迟滞的热界面材料,其导热系数为2

‑

10w/mk,断裂伸长率≥50%,迟滞≥15%。

附图说明

31.图1为双端和侧链含乙烯基团的乙烯硅油结构式、单端含氢硅油、侧链含氢硅油、端含氢硅油的化学结构式;

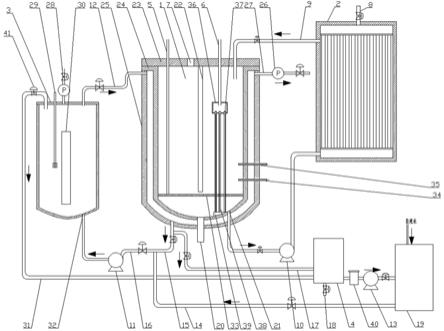

32.图2为本发明产品主链接枝导热凝胶与现有导热凝胶(高迟滞热界面材料)的结构图;

33.图3为本发明产品的迟滞表征,其中w

d

为载荷和未载荷所围成的面积,w为载荷应力

‑

应变曲线的积分面积。

具体实施方式

34.以下将通过附图和实施例对本发明作进一步说明。

35.实施例1:

36.(a)将双端和侧链含乙烯基团的乙烯基硅油(30.0g),双端含氢硅油(8.0g)、侧链含氢硅油(5.0g)以及单端含氢硅油(6.0g)、粒径为50μm的氧化铝(950.0g)、乙炔基环己醇(0.05g)和γ

‑

氨丙基三乙氧基硅烷(1.0g)加入体积为2.0l的行星搅拌机中。升温至150℃,在真空度为

‑

90.0kpa下,搅拌2.0h。其中双端和侧链含乙烯基团的乙烯硅油结构式、单端含氢硅油、侧链含氢硅油、端含氢硅油的化学结构式如图1所示。

37.(b)将上述混合物冷却至室温,然后加入铂催化剂(1.0g)。

38.(c)在20℃真空度

‑

90.0kpa下继续搅拌2.0h。

39.(d)将上述混合物使用体积为2.0l的行星搅拌机自带的罐装至60ml的胶管中,得到导热凝胶型热界面材料,并

‑

35℃保存。得到的导热凝胶型热界面材料即高迟滞热界面材料的结构图如图2所示。

40.实施例2:

41.(a)将双端和侧链含乙烯基团的乙烯基硅油(200.0g),双端含氢硅油(50.0g)、侧链含氢硅油(50.0g)以及单端含氢硅油(60.0g)、粒径为20.0μm的氧化铝(600.0g)、2

‑

苯基

‑3‑

丁炔

‑2‑

醇(0.05g)和γ

‑

缩水甘油醚氧丙基三甲氧基硅烷(1.0g)加入体积为2.0l的行星搅拌机中。升温至60℃,在真空度为

‑

90.0kpa下,搅拌0.5h。

42.(b)将上述混合物冷却至室温,然后加入铂催化剂(0.7g)。

43.(c)在20℃真空度

‑

90.0kpa下继续搅拌2.0h。

44.(d)将上述混合物使用体积为2.0l的行星搅拌机自带的罐装至60ml的胶管中,得

到导热凝胶型热界面材料,并

‑

15℃保存。

45.实施例3:

46.(a)将双端和侧链含乙烯基团的乙烯基硅油(40.0g),双端含氢硅油(20.0g)、侧链含氢硅油(10.0g)以及单端含氢硅油(9.0g)、粒径为20μm的球形铝(500.0g)、粒径为1.0μm的球形铝(300.0g)、粒径为0.5μm的氢氧化铝(100.0g)、2

‑

苯基

‑3‑

丁炔

‑2‑

醇(0.1g)和癸基三甲氧基硅烷(10.0g)加入体积为2.0l的行星搅拌机中。升温至150℃,在真空度为

‑

90.0kpa下,搅拌0.5h。

47.(b)将上述混合物冷却至室温,然后加入铂催化剂(0.2g)。

48.(c)在20℃真空度

‑

90.0kpa下继续搅拌0.5h。

49.(d)将上述混合物使用2.0l行星搅拌机自带的罐装至60ml的胶管中,得到导热凝胶型热界面材料,并

‑

25℃保存。

50.实施例4:

51.(a)将双端和侧链含乙烯基团的乙烯基硅油(150.0g),双端含氢硅油(60.0g)、侧链含氢硅油(20.0g)以及单端含氢硅油(64.0g)、粒径为50μm的球形铝(300.0g)、粒径为25μm的氧化铝(300.0g)、粒径为1.0μm的氧化锌(100.0g)、乙炔基环己醇(2.0g)和十二烷基三甲氧基硅烷(5.0g)加入体积为2.0l的行星搅拌机机中。升温至150℃,在真空度为

‑

95.0kpa下,搅拌1.0h。

52.(b)将上述混合物冷却至室温,然后加入铂催化剂(0.5g)。

53.(c)在20℃真空度

‑

95.0kpa下继续搅拌1.0h。

54.(d)将上述混合物使用2.0l行星搅拌机自带的罐装至60ml的胶管中,得到导热凝胶型热界面材料,并

‑

35℃保存。

55.实施例5:

56.(a)将双端和侧链含乙烯基团的乙烯基硅油(40.0g),双端含氢硅油(20.0g)、侧链含氢硅油(10.0g)以及单端含氢硅油(16.0g)、粒径为50.0μm的球形铝(500.0g)、粒径为25μm的氧化铝(250.0g)、粒径为1.0μm的氢氧化镁(160.0g)、乙炔基环己醇(2.0g)和十六烷基三甲氧基硅烷(3.0g)加入2.0l的行星搅拌机中。升温至100℃,在真空度为

‑

95.0kpa下,搅拌1.0h。

57.(b)将上述混合物冷却至室温,然后加入铂催化剂(1g)。

58.(c)在20℃真空度

‑

95.0kpa下继续搅拌0.5h。

59.(d)将上述混合物使用2.0l行星搅拌机自带的罐装至60ml的胶管中,得到导热凝胶型热界面材料,并

‑

35℃保存。

60.对比例1:

61.与实施例3的配方一样,不同之处在于不存在单端含氢硅油,并将其所占质量分数用双端含氢硅油取代。

62.对比例2:

63.与实施例3的配方一样,不同之处在于不存在单端含氢硅油,并将其所占质量分数用侧链含氢硅油取代。

64.对比例3:

65.与实施例3的配方一样,不同之处在于不存在单端含氢硅油,并将其所占质量分数

用双端和侧链含乙烯基团的乙烯基硅油取代。

66.(1)导热系数测试:

67.稳态法测定垂直方向导热的标准试验方法,测试仪器为lw

‑

9389tim电阻电导率测量仪,具体步骤为:将热界面复合材料放置于仪表棒之间,通过组件建立稳定的热流;然后在两个或两个以上的位点沿其长度监测电表条中的温度;根据得到的温度读数计算出跨越界面的温度差,并用来确定界面的导热系数。

68.(2)断裂伸长率

69.采用万能拉伸机(日本岛津,型号ag

‑

x plus 10n

‑

10kn)在室温下进行测试。测试的热界面材料的宽度和厚度分别20.0mm和0.2mm。测试时,上下夹头之间的初始夹持距离固定为20mm,拉伸速率设定为50mm/min。

70.(3)迟滞表征

71.采用万能拉伸机(日本岛津,型号ag

‑

x plus 10n

‑

10kn)在室温下进行测试。将热界面材料拉伸至断裂极限,然后释放应力,监测其应力和应变值。迟滞由图3所表征,迟滞=w

d

/w。

72.根据上述方法测试实施例1~5、对比例1~3提供的热界面材料的导热系数、断裂伸长率,迟滞测试结果如表1所示,证明了本发明高迟滞热界面材料导热系数可达到10.0w/m

·

k,断裂伸长率可达到400%,迟滞可达到30%的高水平。

73.表1热界面材料的导热系数、断裂伸长率,迟滞测试结果

[0074] 导热系数(w/m

·

k)断裂伸长率迟滞(%)实施例14.5350%15实施例22.25500%30实施例37.33150%20实施例45.36400%25实施例510.0060%20对比例17.31200%5.5对比例27.3250%2.3对比例37.32100%6.5

[0075]

申请人声明,本发明通过上述实施例来说明本发明提供的高迟滞热界面材料及其制备的工艺方法,但本发明并不局限于上述工艺步骤,即不意味着本发明必须依赖上述工艺步骤才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。