1.本发明涉及汽车零部件技术领域,特别涉及一种导流罩及其制备方法、汽车。

背景技术:

2.导流罩,是装在载货汽车或牵引汽车等商用车的驾驶室顶部的空气导流装置,它的主要作用是可以有效地减小载货车高速行驶时的空气阻力和降低燃油消。

3.目前常用的导流罩,普遍使用smc(sheet molding compound)复合材料,smc复合材料是玻璃钢的一种,主要原料由gf(专用纱)、md(填料)及各种助剂组成,这种材料密度为1.8~1.95g/cm3,在非金属材料中,密度较大,导致导流罩自重大;此外,smc复合材料生产过程粉尘污染大,材料难以回收,难降解,对环境不友好。

技术实现要素:

4.本发明的主要目的是提出一种导流罩及其制备方法、汽车,旨在解决现有技术中导流罩自重过大、不易回收的问题。

5.为实现上述目的,本发明提出一种导流罩,包括:

6.本体,所述本体具有用于安装在车身上的内侧,以及与所述内侧相对的外侧,所述本体的材质包括聚双环戊二烯;以及,

7.加强骨架,设于所述本体的内侧,所述加强骨架的材质包括长玻纤增强聚丙烯。

8.可选地,所述本体包括相对设置的两个侧板,以及连接两个所述侧板的顶板;

9.所述加强骨架包括第一骨架以及两个第二骨架,所述第一骨架设于所述顶板,两个所述第二骨架分设于两个所述侧板。

10.可选地,所述第一骨架设于所述顶板的中部;和/或,

11.所述第二骨架设于所述侧板远离所述顶板的一端。

12.可选地,所述长玻纤增强聚丙烯为pp lgf50。

13.可选地,所述本体的厚度为3~4mm。

14.可选地,所述加强骨架的厚度为1.5~2.5mm。

15.可选地,所述本体的内侧设有加强筋,所述加强筋沿所述导流罩的传力路径延伸设置。

16.可选地,所述加强筋与所述本体一体成型设置。

17.本发明进一步提出一种如上所述的导流罩的制备方法,包括以下步骤:

18.s10、提供本体;

19.s20、采用拓扑优化,获得所述本体的传力路径;

20.s30、在所述本体的内侧沿所述传力路径布设加强筋;

21.s40、获取所述本体的变形分析结果,并根据所述变形分析结果,布设加强骨架,得到导流罩。

22.本发明进一步提出一种汽车,包括如上所述的导流罩。

23.本发明的技术方案中,设计一种导流罩,包括本体和加强骨架,本体的材质包括聚双环戊二烯,加强骨架的材质包括长玻纤增强聚丙烯,聚双环戊二烯(pdcpd)是一种交联三维网状结构工程塑料,密度仅为1.03g/cm3,且力学性能优异;长玻纤增强聚丙烯是以聚丙烯树脂为基材的长玻纤增强的热塑性复合材料,其密度在1.3g/cm3左右,本发明以聚双环戊二烯为本体,以长玻纤增强聚丙烯为加强骨架,在保证导流罩具有足够刚度和强度的前提下,大大减小了导流罩的重量,而且聚双环戊二烯和长玻纤增强聚丙烯均可回收再利用,且生产过程环保,对生态环境友好。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

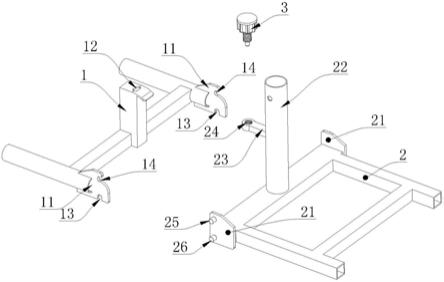

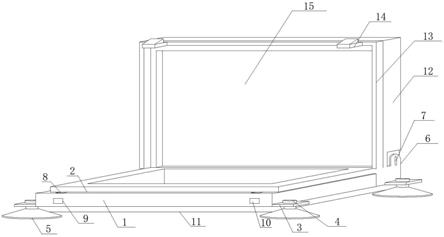

25.图1为本发明提供的导流罩的一实施例的结构示意图;

26.图2为图1所示的的导流罩的另一视角结构示意图;

27.图3为图1所示的加强骨架的结构示意图;

28.图4为本发明实施例的导流罩的顶板的拓扑分析结果;

29.图5为本发明实施例的导流罩的侧板的拓扑分析结果;

30.图6为本发明实施例的导流罩的顶板的变形分析结果;

31.图7为本发明实施例的导流罩的侧板的变形分析结果;

32.图8为对比例的导流罩的模态分析结果;

33.图9为本发明实施例的导流罩的模态分析结果;

34.图10为对比例的导流罩的顶板的最大变形量结果;

35.图11为本发明实施例的导流罩的顶板的最大变形量结果;

36.图12为对比例的导流罩的一侧板的最大变形量结果;

37.图13为本发明实施例的导流罩的一侧板的最大变形量结果;

38.图14为对比例的导流罩的另一侧板的最大变形量结果;

39.图15为本发明实施例的导流罩的另一侧板的最大变形量结果;

40.图16为本发明实施例的导流罩的x向强度分析图;

41.图17为本发明实施例的导流罩的y向强度分析图;

42.图18为本发明实施例的导流罩的z向强度分析图;

43.图19为本发明实施例的导流罩的风压方向强度分析图。

44.附图标号说明:

45.100导流罩14顶板1本体15加强筋11内侧2加强骨架12外侧21第一骨架13侧板22第二骨架3安装点

ꢀꢀ

46.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

47.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后、外、内

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

49.另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

50.目前常用的导流罩,普遍使用smc(sheet molding compound)复合材料,smc复合材料是玻璃钢的一种,主要原料由gf(专用纱)、md(填料)及各种助剂组成,这种材料密度为1.8~1.95g/cm3,在非金属材料中,密度较大,导致导流罩自重大;此外,smc复合材料生产过程粉尘污染大,材料难以回收,难降解,对环境不友好。

51.鉴于此,本发明提出一种导流罩,旨在解决现有技术中导流罩自重过大、不易回收的问题。本发明附图中,图1为本发明提供的导流罩的一实施例的结构示意图;图2为图1所示的的导流罩的另一视角结构示意图;图3为图1所示的加强骨架的结构示意图;图4为本发明实施例的导流罩的顶板的拓扑分析结果;图5为本发明实施例的导流罩的侧板的拓扑分析结果;图6为本发明实施例的导流罩的顶板的变形分析结果;图7为本发明实施例的导流罩的侧板的变形分析结果;图8为对比例的导流罩的模态分析结果;图9为本发明实施例的导流罩的模态分析结果;图10为对比例的导流罩的顶板的最大变形量结果;图11为本发明实施例的导流罩的顶板的最大变形量结果;图12为对比例的导流罩的一侧板的最大变形量结果;图13为本发明实施例的导流罩的一侧板的最大变形量结果;图14为对比例的导流罩的另一侧板的最大变形量结果;图15为本发明实施例的导流罩的另一侧板的最大变形量结果;图16为本发明实施例的导流罩的x向强度分析图;图17为本发明实施例的导流罩的y向强度分析图;图18为本发明实施例的导流罩的z向强度分析图;图19为本发明实施例的导流罩的风压方向强度分析图。

52.请参阅图1和图2,本发明实施例提出一种导流罩100,包括本体1和加强骨架2,其中,所述本体1具有用于安装在车身上的内侧11,以及与所述内侧11相对的外侧12,所述本体1的材质包括聚双环戊二烯;加强骨架2设于所述本体1的内侧11,所述加强骨架2的材质包括长玻纤增强聚丙烯。

53.本发明的技术方案中,设计一种导流罩100,包括本体1和加强骨架2,本体1的材质

包括聚双环戊二烯,加强骨架2的材质包括长玻纤增强聚丙烯,聚双环戊二烯(pdcpd)是一种交联三维网状结构工程塑料,密度仅为1.03g/cm3,且力学性能优异;长玻纤增强聚丙烯是以聚丙烯树脂为基材的长玻纤增强的热塑性复合材料,其密度在1.3g/cm3左右,本发明以聚双环戊二烯为本体1,以长玻纤增强聚丙烯为加强骨架2,在保证导流罩100具有足够刚度和强度的前提下,大大减小了导流罩100的重量,而且聚双环戊二烯和长玻纤增强聚丙烯均可回收再利用,且生产过程环保,对生态环境友好。

54.在本发明实施例中,优选地,请参阅图1和图3,所述本体1包括相对设置的两个侧板13,以及连接两个所述侧板13的顶板14;所述加强骨架2包括第一骨架21以及两个第二骨架22,所述第一骨架21设于所述顶板14,两个所述第二骨架22分设于两个所述侧板13。通过在本体1的顶板14和侧板13上均设置加强骨架,使得导流罩100的各个部位均有加强作用,增强了导流罩100的稳定性。

55.此外,在本发明实施例中,通过拓扑优化分析可知,导流罩100的顶板14中部变形较大,侧板13远离顶板14的一端变形较大,因此,所述第一骨架21设于所述顶板14的中部;所述第二骨架22设于所述侧板13远离所述顶板14的一端。如此,在变形较大的区域设置所述加强骨架2,可以有针对性地进行加强,使得导流罩100的稳定性更强。

56.需要说明的是,本发明实施例中,中部可以是顶板14的中间位置,也可以是与中间位置稍微有偏差的位置。

57.此外,请参阅图3,第一骨架21和第二骨架22均呈镂空设置,也能够起到减重作用。

58.第一骨架21和第二骨架22的尺寸,本发明也不做限制,第一骨架21位于顶板14的中部时,其沿顶板14长度方向的尺寸设为a,顶板14的长度设为b,1/3b≤a≤1/2b,如此,可以在保证强度和刚度的前提下,减小导流罩100的重量。

59.第二骨架22位于侧板13远离所述顶板14的一端时,其沿侧板13长度方向的尺寸设为c,顶板14的长度设为d,1/3d≤c≤1/2d,如此,可以在保证强度和刚度的前提下,减小导流罩100的重量。

60.可以理解的是,上述第一骨架21和第二骨架22的位置限定,可以只满足其中之一,也可以两者同时满足,而作为本发明的优选实施例,上述两者同时满足,如此,导流罩100的强度和稳定性更好。

61.优选地,所述长玻纤增强聚丙烯为pp lgf50,pp lgf50中,pp是聚丙烯,lgf(long glass fiber)是长玻纤,pp lgf50就是聚丙烯添加50%质量分数的长玻纤。研究表明,采用上述pp lgf50作为骨架,密度低、重量轻、比强度高、耐腐蚀、易成型,且再生更加容易。

62.对于导流罩100各部件的厚度,本发明不做限制,优选地,所述本体1的厚度为3~4mm,所述加强骨架2的厚度为1.5~2.5mm;更优选地,本体1的厚度为3mm,所述加强骨架2的厚度为1.5mm。上述厚度下,能够在保证强度和刚度的前提下,最大限度地减重。

63.可以理解的是,上述本体1和加强骨架2的尺寸限定,可以只满足其中之一,也可以两者同时满足,而作为本发明的优选实施例,上述两者同时满足,如此,导流罩100的强度和稳定性更好,重量更轻。

64.为了进一步增强导流罩100的刚度和强度,优选地,所述本体1的内侧11设有加强筋15,所述加强筋15沿所述导流罩100的传力路径延伸设置。

65.传力路径是力在结构中传递的过程,严格来讲,它是在传力过程中产生的主应力

迹线,在本发明实施例中,将加强筋15沿导流罩100的传力路径布设,能够使传力保持力流连续,而且使传力路径最短,也能够减轻导流罩100的重量,使得导流罩100的强度和刚度较高,提高结构效率。

66.加强筋15的材质,本发明不做限制,优选地,加强筋15的材质和本体1的材质相同,也是在聚双环戊二烯,便于加工,也进一步减轻了导流罩100的重量。

67.进一步地,所述加强筋15与所述本体1一体成型设置。可以在加工主体之前,先对主体进行拓扑优化,确定传力路径,再沿传力路径布设加强筋15,将加强筋15和本体1一体成型,一起加工,使得导流罩100的强度和刚度更高。

68.请参阅图2,导流罩100上还设有用于固定导流罩100的安装点3,便于在导流罩100性能测定或者安装时固定导流罩100。

69.本发明进一步提出一种如上所述的导流罩的制备方法,包括以下步骤:

70.s10、提供本体;

71.s20、采用拓扑优化,获得所述本体的传力路径;

72.s30、在所述本体上沿所述传力路径布设加强筋;

73.s40、获取所述本体的变形分析结果,并根据所述变形分析结果,布设加强骨架,得到导流罩。

74.本发明的导流罩的制备方法,采用拓扑优化,确定本体的传力路径和变形分析结果,并沿传力路径布设加强筋,根据变性分析结果,在本体上变形大、薄弱的区域布设导流罩,进一步优化了导流罩的结构,使得导流罩在保证刚度和强度的前提下,实现轻量化。

75.此外,本发明提出的导流罩的制备方法,具备了上述导流罩的全部有益效果,在此不再一一赘述。

76.以下对本发明实施例提出的导流罩进行质量测定、拓扑分析、强度、刚度测定,其中,本发明实施例的导流罩的本体的厚度为3mm,加强骨架的厚度为1.5mm,加强骨架的材质为pp lgf50;以市面上某一汽车的导流罩为对比例,其材质为smc材料,厚度为3mm,。

77.1、质量测定

78.以市面上某一汽车的导流罩为对比例,其材质为smc材料,厚度为3mm,制备相同尺寸的本发明的导流罩,并测量两者的质量,得表1。

79.表1质量测定结果

[0080] 对比例本发明实施例质量(kg)22.1113

[0081]

由表1可知,显然,本发明实施例的导流罩明显重量较轻,重量减少40%以上。

[0082]

2、拓扑分析及变形分析

[0083]

对本发明实施例的导流罩进行拓扑分析,分析工况如表2所示,得到图4和图5,变性分析结果为图6和图7。

[0084]

表2拓扑分析工况

[0085][0086]

(x向、y向、z向参照图1,下同)

[0087]

侧板和顶板的拓扑分析结果分别如图4和图5所示,传力路径如图中黑色线条所示,按照上述黑色线条布设加强筋。

[0088]

从图6看出,顶板变形量较大的区域(图6中圈出深色区域)位于顶板的中部,因此,将第一骨架设在顶板的中部,加强效果更好,导流罩更稳定。

[0089]

从图7看出,侧板变形量较大的区域(图7中圈出深色区域)位于侧板远离顶板的一端,因此,将第二骨架设在侧板远离顶板的一端,加强效果更好,导流罩更稳定。

[0090]

3、强度、刚度分析

[0091]

(1)刚度分析,分别进行模态考察和最大变形量考察:

[0092]

模态考察时,约束对比例和本发明实施例的导流罩,分析导流罩模态;评价要求:17hz≤一阶模态频率≤28hz;或一阶模态频率≥35hz(六缸机),得到图8和图9,图8为对比例的导流罩的模态分析结果,图9为本发明实施例的导流罩的模态分析结果。

[0093]

由图8和图9可知,对比例的导流罩的一阶模态频率为20.67hz,本发明实施例的导流罩的一阶模态频率为19.14hz,均符合评价要求。

[0094]

最大变形量考察时,在导流罩上施加均匀压力,找出最大变形位置;加载条件为在最大变形位置法向加载150n负荷,要求最大变形量≤15mm;改前改后对比:最大变形量/对比例最大变形量≤1,对对比例和实施例的顶板施加负荷,得到图10和图11,图10为对比例的导流罩的顶板的最大变形量考察结果,图11为本发明实施例的导流罩的顶板的最大变形量考察结果;对对比例和实施例的一个侧板施加负荷,得到图12和图13,图12为对比例的导流罩的一侧板的最大变形量考察结果,图13为本发明实施例的导流罩的一侧板的最大变形量考察结果;对对比例和实施例的另一个侧板施加负荷,得到图14和图15,图14为对比例的导流罩的另一侧板的最大变形量考察结果,图13为本发明实施例的导流罩的另一侧板的最大变形量考察结果。

[0095]

由图10和图11可知,对比例的导流罩的顶板的最大变形量为14.69mm,本发明实施例的导流罩的顶板的最大变形量为14.46mm,最大形变量均小于15mm,且最大变形量/对比例最大变形量≤1,顶板的最大形变量符合要求。

[0096]

由图12和图13可知,对比例的导流罩的一侧板的最大变形量为14.12mm,本发明实施例的导流罩的一侧板的最大变形量为14.77mm,最大形变量均小于15mm,最大变形量/对比例最大变形量(1.04)≥1,然而其在5%以内,评估可让步接受。

[0097]

由图14和图15可知,对比例的导流罩的一侧板的最大变形量为18.85mm,本发明实

施例的导流罩的顶板的最大变形量为19.83mm,最大形变量均略高15mm,最大变形量/对比例最大变形量≥1,然而其在合理范围以内,评估可让步接受。

[0098]

(2)强度分析

[0099]

强度分析时的分析工况如表3和表4所示。

[0100]

表3强度分析的静态分析工况

[0101][0102]

表4强度分析的动态分析工况

[0103]

序号工况具体要求1x向振动在x向施加1g振动加速度2y向振动在y向施加1g振动加速度3z向振动在z向施加2g振动加速度

[0104]

(静态分析可行后,需进行动应力分析校核)

[0105]

上述工况下,进行强度分析,得到x向、y向、z向、风压方向强度图,即图16至图19,从图中获得最大应力,并计算各个方向的安全系数,其中安全系数=抗拉强度/3最大应力,得到x向、y向、z向、风压方向的安全系数,见表5,各安全系数≥1.3时,符合要求。

[0106]

表5本发明实施例的导流罩各个方向的安全系数

[0107] 抗拉强度(mpa)最大应力(mpa)安全系数x向516.652.56y向517.072.4z向518.022.12风压方向515.443.1

[0108]

由表5可知,本发明实施例的导流罩各个方向的安全系数均大于1.3,符合强度要求。

[0109]

综上,本发明提出的导流罩,刚度和强度均符合要求,且导流罩重量明显较现有的导流罩轻,重量减少40%以上,应用前景广阔。

[0110]

本发明进一步提出一种汽车,包括如上所述的导流罩。

[0111]

本发明提出的汽车,具备了上述导流罩的全部有益效果,在此不再一一赘述。

[0112]

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。