一种uv

‑

湿气双重固化三防漆及其制备方法和应用

技术领域

1.本发明涉及三防漆技术领域,具体涉及一种uv

‑

湿气双重固化三防漆及其制备方法和应用。

背景技术:

2.三防漆,即具有防潮、防霉、防盐雾等防护功能的涂覆材料,通常涂覆于印刷线路板及其相关分立器件、集成电路的表面,固化后形成一层透明保护膜,可有效地隔离线路板,用于保护线路板及其相关设备免受环境的侵蚀,它可在诸如含化学物质、震动、湿气、硫化、盐喷、潮湿与高温、低温的情况下为电路板提供保护,提高可靠性与安全系数。

3.从化学成分上分类,三防漆主要可以分为:有机硅三防漆、丙烯酸酯三防漆和聚氨酯三防漆三大类。其中,有机硅三防漆易吸附空气中的含硫物质,造成焊点的硫化现象,容易造成电路板失效;丙烯酸酯三防漆对有机溶剂的抵抗能力弱,防潮、防盐雾、防霉效果差,耐冲击性能差;目前最为常用的是溶剂型聚氨酯三防漆,它需要借助溶剂的挥发在线路板表面形成一层薄膜,溶剂型聚氨酯三防漆目前存在的主要问题有:voc排放环保政策压力、职业病诱发可能性和储存安全隐患。

4.uv固化技术是利用光引发剂吸收特定波长紫外线,分解出活性物质,从而引发低聚物转变成高聚物,使涂料完成固化成膜。uv固化技术具有固化速度快,全过程无溶剂排放,节能环保安全的优点。但在实际施工的过程中,单纯采用uv固化的材料也有明显的局限性:在不透明的材质之间、形状复杂的基材上、或者超厚涂层及有色涂层等上的应用比较困难,究其原因,很大程度上是由于紫外线难以到达。基于此,市面上普遍采用聚氨酯丙烯酸酯类uv

‑

湿气双重固化三防漆产品,其具有高固含量、零voc、光固化速度快的优点,在紫外光光照不良的地方,三防漆配方中的异氰酸酯基团依然能够在潮气存在下进行缩聚反应,最终使漆膜完全固化。

5.但在实践过程中发现,聚氨酯丙烯酸酯类uv

‑

潮气双重固化三防漆产品的湿气固化速度太慢,通常需要2~5天,严重影响了生产效率,这成为阻碍uv

‑

湿气双重固化三防漆全面替代溶剂型聚氨酯三防漆的重要因素。

技术实现要素:

6.本发明的主要目的是提出一种uv

‑

湿气双重固化三防漆及其制备方法和应用,旨在加快uv

‑

湿气双重固化三防漆的固化速度。

7.为实现上述目的,本发明提出一种uv

‑

湿气双重固化三防漆,包括以下质量份数的原料:聚甲基丙烯酸酯10~15份、丙烯酸酯单体40~45份、氰乙酸乙酯140~150份、甲醛95~100份、缩合剂0.3~1份、阻聚剂0.5~1份、光引发剂6~8份、抗老化剂3~5份、荧光剂0.5~2份以及助剂0.5~2份。

8.可选地,所述缩合剂包括哌啶;和/或,

9.所述阻聚剂包括对苯二酚;和/或,

10.所述丙烯酸酯单体包括丙烯酸异辛酯、丙烯酸异冰片酯、丙烯酸四氢呋喃酯、丙烯酸月桂酯、双酚a二丙烯酸酯、季戊四醇三丙烯酸酯、双环戊烯基丙烯酸酯、二季戊四醇六丙烯酸酯和三羟甲基丙烷三丙烯酸酯中的至少一种;和/或,

11.所述光引发剂包括苯偶姻、二苯甲酮、氯化二苯甲酮、2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化磷、1

‑

羟基

‑

环己基

‑

苯基甲酮、2

‑

羟基

‑2‑

甲基

‑1‑

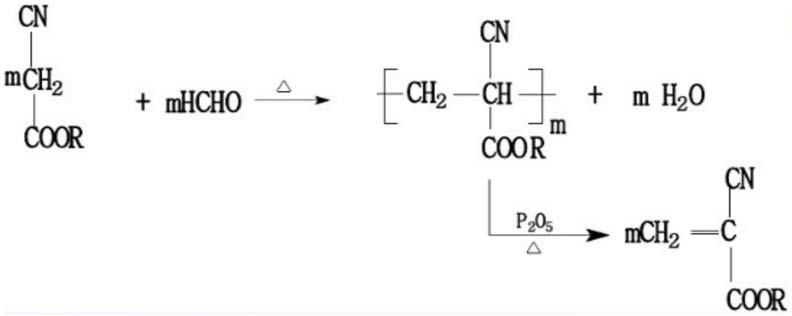

苯基

‑1‑

丙酮以及异丙基硫杂蒽酮中的至少一种。

12.可选地,所述抗老化剂包括抗老化剂irgnox b900、抗老化剂tinuvin 571、抗老化剂irgnox 1520以及抗老化剂irgnox 1726中的至少一种。

13.可选地,所述荧光剂包括紫外光源用荧光粉以及高压汞灯用荧光粉中的至少一种。

14.可选地,所述助剂包括流平剂、消泡剂以及触变剂中的至少一种,其中:

15.所述流平剂包括流平剂byk 306以及流平剂byk 333中的至少一种;

16.所述消泡剂包括消泡剂byk 204以及消泡剂byk 055中的至少一种;

17.所述触变剂包括触变剂byk 410以及触变剂ank 1010中的至少一种。

18.可选地,还包括增粘剂、催化剂以及抗菌剂中的至少一种。

19.可选地,还包括增粘剂0.06~6份,所述增粘剂包括苯乙烯

‑

马来酸酐共聚物和纳米石墨烯;和/或,

20.还包括催化剂0.15~0.65份,所述催化剂包括二丁基二月桂酸锡、异辛酸钴和聚乙二醇二丙烯酸酯;和/或,

21.还包括抗菌剂0.15~4份,所述抗菌剂包括4,5

‑

二氯

‑2‑

正辛基

‑

3异噻唑啉酮、羧甲基纤维素和三丁基氯化锡。

22.为实现上述目的,本发明还提出一种如上所述的uv

‑

湿气双重固化三防漆的制备方法,包括以下步骤:

23.将聚甲基丙烯酸酯、缩合剂、丙烯酸酯单体、氰乙酸乙酯和甲醛混合均匀,然后在反应釜中于65~70℃下加热反应1~2h,再升温至110℃,然后将反应釜减压蒸馏出馏分,冷却,得中间产物;

24.向所述中间产物中加入阻聚剂、光引发剂、抗老化剂、荧光剂和助剂,制得uv

‑

湿气双重固化三防漆。

25.进一步地,本发明还提出一种uv

‑

湿气双重固化三防漆涂层的制备方法,包括以下步骤:

26.将uv

‑

湿气双重固化三防漆涂覆于基材上,然后先通过波长为365nm、能量为500mj/cm2的led光源进行uv固化,再在室温下静置2~5h进行湿气固化,制得uv

‑

湿气双重固化三防漆涂层;其中,所述uv

‑

湿气双重固化三防漆为如上所述的uv

‑

湿气双重固化三防漆。

27.另外,本发明还提出一种电子器件,包括电子器件本体和涂覆于所述电子器件本体表面的uv

‑

湿气双重固化三防漆涂层,所述uv

‑

湿气双重固化三防漆涂层由如上所述的uv

‑

湿气双重固化三防漆制成。

28.本发明提供的技术方案中,uv

‑

湿气双重固化三防漆的原料包括聚甲基丙烯酸酯、丙烯酸酯单体、氰乙酸乙酯、甲醛、缩合剂、阻聚剂、光引发剂、抗老化剂、荧光剂和助剂,由

此配制得到的uv

‑

湿气固化三防漆既有光固化产品节能环保无voc排放的优点,也克服了紫外光照射不良情况传统uv涂料固化不良的情况,同时,较目前市场上聚氨酯丙烯酸酯体系的光湿双固化三防漆产品的固化速度有明显提升,有利于提高生产效率,同时还具有优异的耐老化性、高的附着力,综合性能更为优异。

具体实施方式

29.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。此外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.为提高uv

‑

湿气双重固化三防漆的固化速度,本发明提出一种uv

‑

湿气双重固化三防漆,具体地,所述uv

‑

湿气双重固化三防漆包括以下质量份数的原料:聚甲基丙烯酸酯10~15份、丙烯酸酯单体40~45份、氰乙酸乙酯140~150份、甲醛95~100份、缩合剂0.3~1份、阻聚剂0.5~1份、光引发剂6~8份、抗老化剂3~5份、荧光剂0.5~2份以及助剂0.5~2份。

31.本发明提供的技术方案中,uv

‑

湿气双重固化三防漆的原料包括聚甲基丙烯酸酯、丙烯酸酯单体、氰乙酸乙酯、甲醛、缩合剂、阻聚剂、光引发剂、抗老化剂、荧光剂和助剂,由此配制得到的uv

‑

湿气固化三防漆既有光固化产品节能环保无voc排放的优点,也克服了紫外光照射不良情况传统uv涂料固化不良放入情况,同时,较目前市场上聚氨酯丙烯酸酯体系的光湿双固化三防漆产品的固化速度有明显提升,有利于提高生产效率,同时本发明提供的uv

‑

湿气双重固化三防漆的配方合理,具有优异的三防效果,且具有优异的耐老化性、高的附着力,综合性能更为优异。

32.所述uv

‑

湿气双重固化三防漆在配制时,其中的氰乙酸乙酯和甲醛会发生加成缩合反应,所述缩合剂的主要作用是作为缩合反应中的反应辅助剂,起催化作用,可选用任意可以促进氰乙酸乙酯和甲醛的加成缩合反应的缩合剂,本发明的实施例中,所述缩合剂具体可选择哌啶。

33.所述阻聚剂的作用是防止配制好的uv

‑

湿气双重固化三防漆在储存和运输过程中发生进一步聚合,可选用任意适用于α

‑

氰基丙烯酸酯类三防漆的阻聚剂,在本发明实施例中,所述阻聚剂具体可选择对苯二酚。

34.进一步地,在本发明实施例中,所述丙烯酸酯单体包括丙烯酸异辛酯、丙烯酸异冰片酯、丙烯酸四氢呋喃酯、丙烯酸月桂酯、双酚a二丙烯酸酯、季戊四醇三丙烯酸酯、双环戊烯基丙烯酸酯、二季戊四醇六丙烯酸酯和三羟甲基丙烷三丙烯酸酯中的至少一种,既可以是上述丙烯酸酯单体中的任意一种,也可以是其中任意两种或两种以上的混合物,均属于本发明的保护范围。

35.所述光引发剂的作用是在uv固化过程中吸收紫外线,从而引发低聚物聚合成为高聚物,使涂料固化成膜,在本发明实施例中,所述光引发剂包括苯偶姻、二苯甲酮、氯化二苯甲酮、2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化磷、1

‑

羟基

‑

环己基

‑

苯基甲酮、2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮以及异丙基硫杂蒽酮中的至少一种,既可以是上述光引发剂中的任意一种,也可以是其中任意两种或两种以上的混合物,均属于本发明的保护范围。

36.本发明提供的所述uv

‑

湿气双重固化三防漆中还添加有抗老化剂,通过加入所述抗老化剂,对自由氧具有抑制捕捉作用,进一步保证三防漆的耐温耐候性。本发明对所述抗老化剂的具体选择不做限定,可选用任意适用于三防漆的抗老化剂,具体地,在本发明的实施例中,所述抗老化剂包括抗黄变老化剂和抗氧化剂中的至少一种,更具体地,所述抗老化剂包括抗老化剂irgnox b900、抗老化剂tinuvin 571、抗老化剂irgnox 1520以及抗老化剂irgnox 1726中的至少一种,既可以是上述抗老化剂中的任意一种,也可以是其中任意两种或两种以上的混合物,均属于本发明的保护范围。

37.进一步地,所述荧光剂的具体选择也不做限定,可以选用任意适用于三防漆的荧光剂,具体地,在本发明实施例中,所述荧光剂包括紫外光源用荧光粉以及高压汞灯用荧光粉中的至少一种,既可以是所述紫外光源用荧光粉和所述高压汞灯荧光粉中的任意一种,也可以是两者的混合物,均属于本发明的保护范围。

38.所述助剂是指除所述抗老化剂、荧光剂之外的其他助剂,在本发明实施例中,所述助剂包括流平剂、消泡剂以及触变剂中的至少一种,既可以仅添加所述流平剂、消泡剂和触变剂中的任意一种,也可以同时添加其中的两种或三种,均属于本发明的保护范围。作为本发明的一优选实施方式,所述uv

‑

湿气双重固化三防漆中同时添加有所述流平剂、所述消泡剂和所述触变剂。

39.进一步地,所述流平剂、消泡剂和触变剂可选用本领域任意可以适用于三防漆且不会影响三防漆固化时间的流平剂、消泡剂和触变剂。具体地,在本发明实施例中,所述流平剂可选择流平剂byk 306以及流平剂byk 333中的至少一种;所述消泡剂可选择消泡剂byk 204以及消泡剂byk 055中的至少一种;所述触变剂可选择触变剂byk 410以及触变剂ank 1010中的至少一种。

40.更进一步地,所述uv

‑

湿气双重固化三防漆中还可以添加有增粘剂、催化剂以及抗菌剂中的至少一种,既可以单独添加所述增粘剂、催化剂和抗菌剂中的任意一种,也可以同时添加其中的两种或三种,均属于本发明的保护范围。作为本发明提供的uv

‑

湿气双重固化三防漆的一优选实施方式,所述uv

‑

湿气双重固化三防漆中同时添加有所述增粘剂、所述催化剂和所述抗菌剂。

41.其中,所述增粘剂的主要作用是提高所述uv

‑

湿气双重固化三防漆固化后的漆膜附着力,在本发明实施例中,添加至所述uv

‑

湿气双重固化三防漆中的所述增粘剂包括苯乙烯

‑

马来酸酐共聚物和纳米石墨烯,所述苯乙烯

‑

马来酸酐共聚物添加至uv

‑

湿气双重固化三防漆中,可提高漆膜附着力,且经过实践发现,所述苯乙烯

‑

马来酸酐共聚物与纳米石墨烯复配使用时,对漆膜附着力的提高效果更为显著,而同时,所述纳米石墨烯的添加又能够起到增强所述uv

‑

湿气双重固化三防漆的耐水性、耐候性、耐腐蚀性和电气性能。进一步地,所述苯乙烯

‑

马来酸酐共聚物与纳米石墨烯复配使用时,两者的添加比例不做限定,优选为所述苯乙烯

‑

马来酸酐共聚物和所述纳米石墨烯的质量比为2:1。更进一步地,所述苯乙烯

‑

马来酸酐共聚物和所述纳米石墨烯的总质量(份数也即所述增粘剂的质量份数)则优选为0.06~6份。

42.所述催化剂的主要作用是进一步促进所述uv

‑

湿气双重固化三防漆的固化,加快固化速率,在本发明实施例中,所述催化剂包括二丁基二月桂酸锡、异辛酸钴和聚乙二醇二丙烯酸酯,通过所述二丁基二月桂酸锡、异辛酸钴和聚乙二醇二丙烯酸酯三者的协同使用,大大缩短了所述uv

‑

湿气双重固化三防漆的固化时间,uv固化过程可仅需10s,而湿气固化过程仅需2~5h。进一步地,所述二丁基二月桂酸锡、异辛酸钴和聚乙二醇二丙烯酸酯三者协同使用时,三者的添加比例不做限定,优选为所述二丁基二月桂酸锡、异辛酸钴和聚乙二醇二丙烯酸酯的质量比为1:3:1。更进一步地,所述二丁基二月桂酸锡、异辛酸钴和聚乙二醇二丙烯酸酯的总质量份数(也即所述催化剂的质量份数)优选为0.15~0.65份。

43.所述抗菌剂的主要作用是提高所述uv

‑

湿气双重固化三防漆的抗菌防霉性能,在本发明实施例中,所述抗菌剂包括4,5

‑

二氯

‑2‑

正辛基

‑

3异噻唑啉酮、羧甲基纤维素和三丁基氯化锡,通过所述4,5

‑

二氯

‑2‑

正辛基

‑

3异噻唑啉酮、羧甲基纤维素和三丁基氯化锡三者的协同使用,显著改善了所述uv

‑

湿气双重固化三防漆的抗菌防霉性能。进一步地,所述4,5

‑

二氯

‑2‑

正辛基

‑

3异噻唑啉酮、羧甲基纤维素和三丁基氯化锡三者协同使用时,三者的添加比例不做限定,优选为所述4,5

‑

二氯

‑2‑

正辛基

‑

3异噻唑啉酮、羧甲基纤维素和三丁基氯化锡的质量比为2:2:1。更进一步地,所述4,5

‑

二氯

‑2‑

正辛基

‑

3异噻唑啉酮、羧甲基纤维素和三丁基氯化锡的总质量份数(也即所述抗菌剂的质量份数)优选为0.15~4份。此外,所述羧甲基纤维素的添加还可以起到进一步协同提高所述uv

‑

湿气双重固化三防漆的漆膜附着力的效果。

44.进一步地,基于上述提供的uv

‑

湿气双重固化三防漆,本发明还提出一种uv

‑

湿气双重固化三防漆的制备方法,包括以下步骤:

45.步骤s10、将聚甲基丙烯酸酯、缩合剂、丙烯酸酯单体、氰乙酸乙酯和甲醛混合均匀,然后在反应釜中于65~70℃下加热反应1~2h,再升温至110℃,然后将反应釜减压蒸馏出馏分,冷却,得中间产物;

46.首先,将上述质量份数的聚甲基丙烯酸酯、缩合剂、丙烯酸酯单体、氰乙酸乙酯、甲醛混合均匀,然后在反应釜中于65~70℃下加热反应1~2h,然后缓慢升温至110℃,再将所述反应釜减压蒸馏出馏分,冷却,得到中间产物。在此过程中,原料中的氰乙酸乙酯和甲醛作为α

‑

氰基丙烯酸酯的uv

‑

湿气双重固化三防漆的反应单体,二者发生加成缩合反应,然后加热裂解缩合产物即得所述中间产物,其反应原理如下:

47.48.反应得到的中间产物具有氨基和醛基,而氨基和醛基具有很强的吸电子性,使α位c带有部分负电荷,在水或弱碱的催化作用下,易进行阴离子聚合而完成固化,其固化反应原理如下:

[0049][0050]

步骤s20、向所述中间产物中加入阻聚剂、光引发剂、抗老化剂、荧光剂和助剂,制得uv

‑

湿气双重固化三防漆。

[0051]

然后,按比例向所述中间产物中加入阻聚剂、光引发剂、抗老化剂、荧光剂和助剂,混合均匀,即制得所述uv

‑

湿气双重固化三防漆。当所述uv

‑

湿气双重固化三防漆中还添加有所述增粘剂、催化剂和抗菌剂时,所述增粘剂、催化剂和抗菌剂在步骤s20中随同所述阻聚剂等添加剂一同加入。

[0052]

本发明所制备的uv

‑

湿气双重固化三防漆,在湿气条件下固化速度较快且附着力较高,另一方面,在光照条件下,光引发剂裂解形成活性物质,进而引发丙烯酸酯单体或聚甲基丙烯酸酯的分子内或分子间聚合或交联,生成立体网状结构的固化产物,从而完成涂层的固化过程,干燥过程迅速。本发明制备的uv

‑

湿气双重固化三防漆步进适用于光照条件,而且在汞灯或365nm、400nm波长led光源照射10s的情况下,固化后膜层性能良好;同时在涂刷后固化时光线无法直接照射的情况下,也可以通过湿气固化的方式形成良好的固化效果。

[0053]

更进一步地,基于上述提供的uv

‑

湿气双重固化三防漆,本发明还提出一种uv

‑

湿气双重固化三防漆涂层的制备方法,采用uv固化和湿气固化两步成型,其中,所述uv

‑

固化可以是在光照条件、紫外灯或汞灯照射条件下进行,具体地,在本发明提供的uv

‑

湿气双重固化三防漆涂层的制备方法的一实施例中,所述uv

‑

湿气双重固化三防漆涂层的制备方法包括以下步骤:

[0054]

将本发明上述实施例提供的uv

‑

湿气双重固化三防漆涂覆于基材上,然后先通过波长为365nm、能量为500mj/cm2的led光源进行uv固化,再在室温下静置2~5h进行湿气固化,制得uv

‑

湿气双重固化三防漆涂层。

[0055]

采用先通过波长为365nm、能量为500mj/cm2的led光源进行uv固化,再在室温下静置2~5h进行湿气固化的方式,不仅固化速率大大提高,而且可以在基材表面形成性能良好的漆膜涂层,该涂层具有优异的三防效果,且具有优异的耐老化性、高的附着力和抗菌防霉性能。需要说明的是,本发明所示在室温下静置是指在温度25

±

3℃的温度下静置,且进一步优选环境湿度为45~55%。

[0056]

另外,本发明还提出一种电子器件,包括电子器件本体和涂覆于所述电子器件本体表面的uv

‑

湿气双重固化三防漆涂层,其中,所述电子器件本体包括但不限于为电源变频、汽车电子、工控、通讯、家电或军工等领域的印刷电路板(pcb)及其相关分立器件、集成电路等等,所述uv

‑

湿气双重固化三防漆涂层由如上所述的uv

‑

湿气双重固化三防漆制成,具有涂层固化速度快的优点,且三防漆涂层的性能优异,能够为所述电子器件提供良好的保护,提高电子器件的可靠性和安全系数。

[0057]

以下结合具体实施例对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

[0058]

实施例1

[0059]

(1)uv

‑

湿气双重固化三防漆的组成如下(按质量份数计):聚甲基丙烯酸酯15份、丙烯酸酯单体(丙烯酸异辛酯20份、丙烯酸异冰片酯25份)45份、氰乙酸乙酯150份、甲醛100份、缩合剂0.5份、阻聚剂0.5份、光引发剂(苯偶姻2份、二苯甲酮4份、2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮2份)8份、抗老化剂irgnox b900 3份、荧光剂(紫外光源用荧光粉)0.5份、流平剂byk 306 0.5份、消泡剂byk 024 0.5份、触变剂byk 410 0.5份。

[0060]

(2)将聚甲基丙烯酸酯、缩合剂、丙烯酸酯单体、氰乙酸乙酯和甲醛混合均匀,然后在反应釜中于65℃下加热反应2h,再升温至110℃,然后将反应釜减压蒸馏出馏分,冷却;然后向得到的冷却产物中加入阻聚剂、光引发剂、抗老化剂、荧光剂和助剂,混合均匀制得uv

‑

湿气双重固化三防漆。

[0061]

实施例2

[0062]

(1)uv

‑

湿气双重固化三防漆的组成如下(按质量份数计):聚甲基丙烯酸酯15份、丙烯酸酯单体(丙烯酸四氢呋喃酯20份、双酚a二丙烯酸酯25份)45份、氰乙酸乙酯150份、甲醛100份、缩合剂0.5份、阻聚剂0.5份、光引发剂(氯化二苯甲酮2份、2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化磷2份、1

‑

羟基

‑

环己基

‑

苯基甲酮4份)8份、抗老化剂tinuvin 571 2份、抗老化剂irgnox 1520 1份、荧光剂(紫外光源用荧光粉)0.5份、流平剂byk 333 0.5份、消泡剂byk 055 0.5份、触变剂ank 1010 0.5份。

[0063]

(2)将聚甲基丙烯酸酯、缩合剂、丙烯酸酯单体、氰乙酸乙酯和甲醛混合均匀,然后在反应釜中于66℃下加热反应1.5h,再升温至110℃,然后将反应釜减压蒸馏出馏分,冷却;然后向得到的冷却产物中加入阻聚剂、光引发剂、抗老化剂、荧光剂和助剂,混合均匀制得uv

‑

湿气双重固化三防漆。

[0064]

实施例3

[0065]

(1)uv

‑

湿气双重固化三防漆的组成如下(按质量份数计):聚甲基丙烯酸酯15份、丙烯酸酯单体(丙烯酸异辛酯10份、丙烯酸异冰片酯5份、丙烯酸四氢呋喃酯10份、季戊四醇三丙烯酸酯5份、双环戊烯基丙烯酸酯15份)45份、氰乙酸乙酯150份、甲醛100份、缩合剂0.5份、阻聚剂0.5份、光引发剂(二苯甲酮2份、氯化二苯甲酮2份、2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化磷2份、异丙基硫杂蒽酮2份)8份、抗老化剂irgnox b900 4份、荧光剂(紫外光源用荧光粉)0.5份、流平剂byk 306 0.4份、流平剂byk 3330.1份、消泡剂byk 024 0.4份、消泡剂byk 055 0.1份、触变剂byk 410 0.4份、触变剂ank 1010 0.1份。

[0066]

(2)将聚甲基丙烯酸酯、缩合剂、丙烯酸酯单体、氰乙酸乙酯和甲醛混合均匀,然后在反应釜中于67℃下加热反应1.5h,再升温至110℃,然后将反应釜减压蒸馏出馏分,冷却;然后向得到的冷却产物中加入阻聚剂、光引发剂、抗老化剂、荧光剂和助剂,混合均匀制得uv

‑

湿气双重固化三防漆。

[0067]

实施例4

[0068]

(1)uv

‑

湿气双重固化三防漆的组成如下(按质量份数计):聚甲基丙烯酸酯15份、丙烯酸酯单体(丙烯酸异冰片酯25份、丙烯酸四氢呋喃酯5份、丙烯酸月桂酯10份、二季戊四醇六丙烯酸酯5份)45份、氰乙酸乙酯150份、甲醛100份、缩合剂0.5份、阻聚剂0.5份、光引发

剂(苯偶姻2份、氯化二苯甲酮2份、2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮2份、异丙基硫杂蒽酮2份)8份、抗老化剂irgnox b900 4份、荧光剂(紫外光源用荧光粉)0.5份、流平剂byk 306 0.1份、流平剂byk 333 0.4份、消泡剂byk 024 0.1份、消泡剂byk 055 0.4份、触变剂byk 410 0.1份、触变剂ank 1010 0.4份。

[0069]

(2)将聚甲基丙烯酸酯、缩合剂、丙烯酸酯单体、氰乙酸乙酯和甲醛混合均匀,然后在反应釜中于68℃下加热反应1.5h,再升温至110℃,然后将反应釜减压蒸馏出馏分,冷却;然后向得到的冷却产物中加入阻聚剂、光引发剂、抗老化剂、荧光剂和助剂,混合均匀制得uv

‑

湿气双重固化三防漆。

[0070]

实施例5

[0071]

(1)uv

‑

湿气双重固化三防漆的组成如下(按质量份数计):聚甲基丙烯酸酯15份、丙烯酸酯单体(丙烯酸异冰片酯25份、丙烯酸月桂酯10份、双环戊烯基丙烯酸酯5份、三羟甲基丙烷三丙烯酸酯5份)45份、氰乙酸乙酯150份、甲醛100份、缩合剂0.5份、阻聚剂0.5份、光引发剂(氯化二苯甲酮4份、2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化磷4份)8份、抗老化剂tinuvin 571 2份、抗老化剂irgnox 1726 2份、荧光剂(紫外光源用荧光粉)0.5份、流平剂byk 306 0.1份、流平剂byk 333 0.4份、消泡剂byk 024 0.1份、消泡剂byk 055 0.4份、触变剂byk 410 0.1份、触变剂ank 1010 0.4份。

[0072]

(2)将聚甲基丙烯酸酯、缩合剂、丙烯酸酯单体、氰乙酸乙酯和甲醛混合均匀,然后在反应釜中于69℃下加热反应1h,再升温至110℃,然后将反应釜减压蒸馏出馏分,冷却;然后向得到的冷却产物中加入阻聚剂、光引发剂、抗老化剂、荧光剂和助剂,混合均匀制得uv

‑

湿气双重固化三防漆。

[0073]

实施例6

[0074]

(1)uv

‑

湿气双重固化三防漆的组成如下:聚甲基丙烯酸酯10份、丙烯酸酯单体(丙烯酸异辛酯20份、丙烯酸异冰片酯20份)40份、氰乙酸乙酯140份、甲醛95份、缩合剂0.3份、阻聚剂1份、光引发剂(苯偶姻1份、二苯甲酮4份、2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮1份)6份、抗老化剂irgnox b9005份、荧光剂(紫外光源用荧光粉1份、高压汞灯用荧光粉1份)2份、流平剂byk 306 0.2份、消泡剂byk 024 0.2份、触变剂byk 410 0.1份、增粘剂(苯乙烯

‑

马来酸酐共聚物0.04份、纳米石墨烯0.02份)0.06份、催化剂(二丁基二月桂酸锡0.03份、异辛酸钴0.09份、聚乙二醇二丙烯酸酯0.03份)0.15份、抗菌剂(4,5

‑

二氯

‑2‑

正辛基

‑

3异噻唑啉酮0.06份、羧甲基纤维素0.06份、三丁基氯化锡0.03份)0.15份。

[0075]

(2)将聚甲基丙烯酸酯、缩合剂、丙烯酸酯单体、氰乙酸乙酯和甲醛混合均匀,然后在反应釜中于70℃下加热反应1h,再升温至110℃,然后将反应釜减压蒸馏出馏分,冷却;然后向得到的冷却产物中加入阻聚剂、光引发剂、抗老化剂、荧光剂、助剂、增粘剂、催化剂和抗菌剂,混合均匀制得uv

‑

湿气双重固化三防漆。

[0076]

实施例7

[0077]

(1)uv

‑

湿气双重固化三防漆的组成如下:聚甲基丙烯酸酯12份、丙烯酸酯单体(丙烯酸异辛酯20份、丙烯酸异冰片酯22份)42份、氰乙酸乙酯143份、甲醛96份、缩合剂1份、阻聚剂0.6份、光引发剂(苯偶姻2份、二苯甲酮3份、2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮2份)7份、抗老化剂irgnox b9004份、荧光剂(高压汞灯用荧光粉)1份、流平剂byk 306 0.5份、消泡剂byk 024 0.5份、触变剂byk 410 1份、增粘剂(苯乙烯

‑

马来酸酐共聚物2份、纳米石墨烯1

份)3份、催化剂(二丁基二月桂酸锡0.1份、异辛酸钴0.3份、聚乙二醇二丙烯酸酯0.1份)0.5份、抗菌剂(4,5

‑

二氯

‑2‑

正辛基

‑

3异噻唑啉酮0.12份、羧甲基纤维素0.12份、三丁基氯化锡0.06份)3份。

[0078]

(2)将聚甲基丙烯酸酯、缩合剂、丙烯酸酯单体、氰乙酸乙酯和甲醛混合均匀,然后在反应釜中于65℃下加热反应1h,再升温至110℃,然后将反应釜减压蒸馏出馏分,冷却;然后向得到的冷却产物中加入阻聚剂、光引发剂、抗老化剂、荧光剂、助剂、增粘剂、催化剂和抗菌剂,混合均匀制得uv

‑

湿气双重固化三防漆。

[0079]

实施例8

[0080]

(1)uv

‑

湿气双重固化三防漆的组成如下:聚甲基丙烯酸酯15份、丙烯酸酯单体(丙烯酸异辛酯20份、丙烯酸异冰片酯25份)45份、氰乙酸乙酯150份、甲醛100份、缩合剂0.5份、阻聚剂0.5份、光引发剂(苯偶姻2份、二苯甲酮4份、2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮2份)8份、抗老化剂irgnox b9003份、荧光剂(紫外光源用荧光粉0.2份、高压汞灯用荧光粉0.3份)0.5份、流平剂byk 306 0.5份、消泡剂byk 024 0.5份、触变剂byk 410 0.5份、增粘剂(苯乙烯

‑

马来酸酐共聚物4份、纳米石墨烯2份)6份、催化剂(二丁基二月桂酸锡0.15份、异辛酸钴0.45份、聚乙二醇二丙烯酸酯0.15份)0.65份、抗菌剂(4,5

‑

二氯

‑2‑

正辛基

‑

3异噻唑啉酮0.16份、羧甲基纤维素0.16份、三丁基氯化锡0.08份)4份。

[0081]

(2)将聚甲基丙烯酸酯、缩合剂、丙烯酸酯单体、氰乙酸乙酯和甲醛混合均匀,然后在反应釜中于70℃下加热反应2h,再升温至110℃,然后将反应釜减压蒸馏出馏分,冷却;然后向得到的冷却产物中加入阻聚剂、光引发剂、抗老化剂、荧光剂、助剂、增粘剂、催化剂和抗菌剂,混合均匀制得uv

‑

湿气双重固化三防漆。

[0082]

实施例9

[0083]

(1)uv

‑

湿气双重固化三防漆的组成如下:聚甲基丙烯酸酯15份、丙烯酸酯单体(丙烯酸异辛酯20份、丙烯酸异冰片酯25份)45份、氰乙酸乙酯150份、甲醛100份、缩合剂0.5份、阻聚剂0.5份、光引发剂(苯偶姻2份、二苯甲酮4份、2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮2份)8份、抗老化剂irgnox b9003份、荧光剂(高压汞灯用荧光粉)0.5份、流平剂byk 306 0.5份、消泡剂byk 024 0.5份、触变剂byk 410 0.5份、增粘剂(苯乙烯

‑

马来酸酐共聚物6份)6份、催化剂(二丁基二月桂酸锡0.15份、异辛酸钴0.45份、聚乙二醇二丙烯酸酯0.15份)0.65份、抗菌剂(4,5

‑

二氯

‑2‑

正辛基

‑

3异噻唑啉酮0.16份、羧甲基纤维素0.16份、三丁基氯化锡0.08份)4份。

[0084]

(2)将聚甲基丙烯酸酯、缩合剂、丙烯酸酯单体、氰乙酸乙酯和甲醛混合均匀,然后在反应釜中于68℃下加热反应2h,再升温至110℃,然后将反应釜减压蒸馏出馏分,冷却;然后向得到的冷却产物中加入阻聚剂、光引发剂、抗老化剂、荧光剂、助剂、增粘剂、催化剂和抗菌剂,混合均匀制得uv

‑

湿气双重固化三防漆。

[0085]

实施例10

‑

18

[0086]

将实施例1

‑

9提供的uv

‑

湿气双重固化三防漆涂覆于基材上,然后先通过波长为365nm、能量为500mj/cm2的led光源进行uv固化,再在温度25

±

3℃、湿度45~55%的条件下静置2~5h进行湿气固化至实干,制得uv

‑

湿气双重固化三防漆涂层。

[0087]

对比例1

[0088]

将某市售聚氨酯丙烯酸酯体系的光湿双固化三防漆涂覆于基材上,然后先通过波

长为365nm、能量为500mj/cm2的led光源进行uv固化,再在温度25

±

3℃、湿度45~55%的条件下静置进行湿气固化至实干,制得uv

‑

湿气双重固化三防漆涂层。

[0089]

测试实施例1至实施例9制备的三防漆、实施例10至实施例18以及对比例1制备的三防漆涂层的相关性能,测试方法及测试结果如下:

[0090]

(1)粘度测试:25℃,45~55%湿度,旋转粘度;

[0091]

(2)体积电阻率测试:参考gb/t 1692

‑

2008;

[0092]

(3)收缩率测试:测试固化后漆膜与固化前料液的收缩比例;

[0093]

(4)附着力测试:参考gb/t9286

‑

1998;

[0094]

(5)恒温恒湿耐候性试验:将漆膜固化于ipc

‑

b

‑

25a梳型电极板,控制干膜厚度为50μm,置于85℃、85%rh的恒温恒湿箱中720h;

[0095]

(6)冷热冲击耐候性试验:将漆膜固化于ipc

‑

b

‑

25a梳型电极板,控制干膜厚度为50um,置于高温125℃,低温

‑

40℃,高温和低温保持时间各30分钟,高低温转换时间为2分钟的环境试验箱中,做700个循环;

[0096]

(7)耐盐雾性能测试:将漆膜固化于ipc

‑

b

‑

25a梳型电极板,控制干膜厚度为50um,进行中性盐雾测试,测试方法参考gb/t2423.17

‑

2008;

[0097]

(8)抗霉菌性测试:制备合适大小、干膜厚度为50nm的漆膜,依据gb/t1741

‑

2007测试及判定,测试周期28d。

[0098]

其中,耐候性试验,测试结束后,观察漆膜外观是否存在白班、起泡、针孔、裂缝、细裂纹、起皱、脱落、分离、变色等表观现象,并依据ipc

‑

tm

‑

650进行绝缘电阻值测试,判定其是否≥100mω;耐盐雾试验,测试结束后,观察漆膜外观是否存在起泡、锈斑、蠕变、发白、变黑、脱落、分离等现象。

[0099]

表1实施例和对比例制备的三防漆的相关性能对比

[0100][0101][0102]

根据表1的测试数据可以看出,与对比例1相比,本发明实施例制备的uv

‑

湿气双重固化三防漆在显著缩短湿气固化时间的同时,也提升了固化后漆膜的附着力和防霉菌性能,从而优化了三防漆漆膜的防护性能,并且具有更高效的施工性能。

[0103]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。