本申请涉及清洁设备领域,具体涉及一种蒸汽清洁设备,一种蒸汽发生装置,以及一种气液转换装置。

背景技术:

随着科学技术的发展和人们生活水平的提高,蒸汽清洁设备已经逐步进入到我们的生活当中。其中,蒸汽清洁设备的原理是通过把水加热,从而产生高温高压的蒸汽,并直接通过高温高压的蒸汽来消除细菌,清洁家居环境等。由于蒸汽清洁设备具有高温杀菌、去除油污等功能,所以深受消费者喜欢;例如,蒸汽清洁设备能够清洁厨房中吸油烟机的油污、浴室中的霉菌,或者是一些在清理污物时难以触及的死角等。蒸汽清洁设备能够快速清洁污物,且不影响清洁面,省时省力。

但是,由于蒸汽清洁设备喷出的是高温高压的蒸汽,若在蒸汽清洁设备关停的状态下,蒸汽不能及时停止喷出,则这种关停蒸汽清洁设备的误区会给使用者的安全带来影响,从而不利于消费者的使用体验。

技术实现要素:

本申请提供一种蒸汽清洁设备、蒸汽发生装置、以及气液转换装置,可在根源上减少蒸汽的产生;且在蒸汽停止喷出时,蒸汽可以回流再利用,在泄压的同时,提升了蒸汽清洁设备的安全性;蒸汽和液体能够循环利用,起到了节约的目的。

本申请提供一种蒸汽清洁设备,包括:容液装置,蒸汽发生装置,喷气组件,以及输送所述容液装置的液体以形成在所述喷气组件喷发蒸汽的第一管路,和实现蒸汽回流至所述容液装置的第二管路,所述第二管路通过开关装置连接所述第一管路;其中,

所述蒸汽发生装置包括:发热体、导热储液腔体以及控制合/离装置;

所述控制合/离装置将所述发热体和所述导热储液腔体连接,通过所述控制合/离装置,所述发热体能够与所述导热储液腔体贴合或分离。

可选的,所述发热体具有第一接触部位,所述导热储液腔体具有第二接触部位,且所述第一接触部位朝向所述第二接触部位设置;所述发热体的第一接触部位能够与所述导热储液腔体的第二接触部位贴合或分离。

可选的,所述控制合/离装置包括控制开关和贴合/分离装置;所述控制开关与所述贴合/分离装置连接,所述贴合/分离装置设置在所述发热体和所述导热储液腔体之间;所述控制开关控制所述贴合/分离装置,以调整所述第一接触部位和所述第二接触部位之间的间距。

可选的,所述贴合/分离装置至少包括以下结构的一种:弹性结构、卡扣结构、剪叉结构和旋转套筒结构。

可选的,所述喷气组件还包括喷嘴、第二开关和出气口;所述第二开关与所述喷嘴连接,所述喷气组件通过所述第二开关控制所述喷嘴停止喷出蒸汽,所述喷气组件通过所述出气口连接第二管路;其中,

所述出气口设有泄压阀,所述第二开关关闭,所述喷气组件的喷嘴停止喷出蒸汽,所述出气口的泄压阀打开,剩余蒸汽通过与所述出气口的泄压阀连接的所述第二管路回流至所述容液装置;

或所述出气口设有所述第一开关,所述第一开关与所述第二开关组成单刀双掷开关,所述第二开关关闭,所述喷气组件的喷嘴停止喷出蒸汽,所述第一开关打开,剩余蒸汽通过与所述出气口的第一开关连接的所述第二管路回流至所述容液装置。

本申请还提供了一种蒸汽发生装置,包括:发热体、导热储液腔体以及控制合/离装置;其中,

所述控制合/离装置将所述发热体和所述导热储液腔体连接,通过所述控制合/离装置,所述发热体能够与所述导热储液腔体贴合或分离。

可选的,所述发热体具有第一接触部位,所述导热储液腔体具有第二接触部位,且所述第一接触部位朝向所述第二接触部位设置;所述发热体的第一接触部位能够与所述导热储液腔体的第二接触部位贴合或分离。

可选的,所述控制合/离装置包括控制开关和贴合/分离装置;所述控制开关设置在所述发热体或导热储液腔体上,并与所述贴合/分离装置连接,所述贴合/分离装置设置在所述发热体和所述导热储液腔体之间;所述控制开关控制所述贴合/分离装置,以调整所述第一接触部位和所述第二接触部位之间的间距。

可选的,所述贴合/分离装置至少包括以下结构的一种:弹性结构、卡扣结构、剪叉结构和旋转套筒结构。

可选的,所述弹性结构为弹簧,所述弹簧的一端连接于所述第一接触部位,所述弹簧的另一端连接于所述第二接触部位,通过调整所述弹簧的伸缩状态,以调整所述第一接触部位和所述第二接触部位之间的间距。

可选的,所述贴合/分离装置还包括隔热组件,所述隔热组件设置在所述第一接触部位和所述第二接触部位之间。

本申请还提供了一种气液转换装置,包括:容液装置,喷气组件,以及输送所述容液装置的液体以形成在所述喷气组件喷发蒸汽的第一管路,和实现蒸汽回流至所述容液装置的第二管路,所述第二管路通过开关装置连接所述第一管路;其中,

当所述第一管路与所述喷气组件形成闭合空间,在所述喷气组件停止喷气后,所述开关装置被打开,剩余蒸汽通过所述第二管路回流至所述容液装置。

可选的,所述喷气组件还包括喷嘴和第二开关;所述第二开关与所述喷嘴连接,所述喷气组件通过所述第二开关控制所述喷嘴停止喷出蒸汽。

可选的,所述喷气组件还包括出气口,所述喷气组件通过所述出气口连接所述第二管路,其中,

所述出气口设有所述泄压阀,所述第二开关关闭,所述喷气组件的喷嘴停止喷出蒸汽,所述出气口的泄压阀打开,剩余蒸汽通过与所述出气口的泄压阀连接的所述第二管路回流至所述容液装置;

或所述出气口设有所述第一开关,所述第一开关与所述第二开关组成单刀双掷开关,所述第二开关关闭,所述喷气组件的喷嘴停止喷出蒸汽,所述第一开关打开,剩余蒸汽通过与所述出气口的第一开关连接的所述第二管路回流至所述容液装置。

可选的,所述第二管路在所述喷气组件和所述容液装置之间连接所述第一管路,位于所述第二管路内且与所述第一管路的连接处设有所述开关装置,剩余蒸汽通过所述喷气组件和所述容液装置之间的开关装置回流至所述容液装置。

可选的,还包括水泵和蒸汽发生装置;所述容液装置、所述水泵、所述蒸汽发生装置以及所述喷气组件依次连接,所述第二管路在所述容液装置和所述水泵之间连接所述第一管路。

本申请还提供了一种气液转换装置,包括:容液装置,喷气组件,回收装置,以及输送所述容液装置的液体以形成在所述喷气组件喷发蒸汽的第一管路,和实现蒸汽回流至所述回收装置的第二管路,所述第二管路通过开关装置连接所述第一管路;其中,

当所述第一管路与所述喷气组件形成闭合空间,在所述喷气组件停止喷气后,所述开关装置被打开,剩余蒸汽通过所述第二管路回流至所述回收装置。

可选的,所述喷气组件还包括喷嘴、第二开关和出气口;所述第二开关与所述喷嘴连接,所述喷气组件通过所述第二开关控制所述喷嘴停止喷出蒸汽;所述喷气组件通过所述出气口连接所述第二管路,其中,

所述出气口设有所述泄压阀,所述第二开关关闭,所述喷气组件的喷嘴停止喷出蒸汽,所述出气口的泄压阀打开,剩余蒸汽通过与所述出气口连接的所述第二管路回流至所述回收装置;

或所述出气口设有所述第一开关,所述第一开关与所述第二开关组成单刀双掷开关,所述第二开关关闭,所述喷气组件的喷嘴停止喷出蒸汽,所述第一开关打开,剩余蒸汽通过与所述出气口连通的伸缩式第二管路回流至所述回收装置。

与现有技术相比,本申请具有以下优点:本申请提供一种蒸汽清洁设备,包括;容液装置,蒸汽发生装置,喷气组件,以及输送容液装置的液体以形成在喷气组件喷发蒸汽的第一管路,和实现蒸汽回流至容液装置的第二管路;其中,蒸汽发生装置包括:发热体、导热储液腔体以及控制合/离装置;控制合/离装置将发热体和导热储液腔体连接,通过控制合/离装置,发热体能够与导热储液腔体贴合或分离。本申请可以使发热体和导热储液腔体分离,从而使得瞬间不再对导热储液腔体中的液体接触加热,进而在根源上减少蒸汽的产生量;且在蒸汽停止喷出时,导热储液腔体中的剩余蒸汽可以通过第二管路回流至容液装置,在泄压的同时,提升了蒸汽清洁设备的安全性;蒸汽和液体能够循环利用,还起到了节约的目的。

附图说明

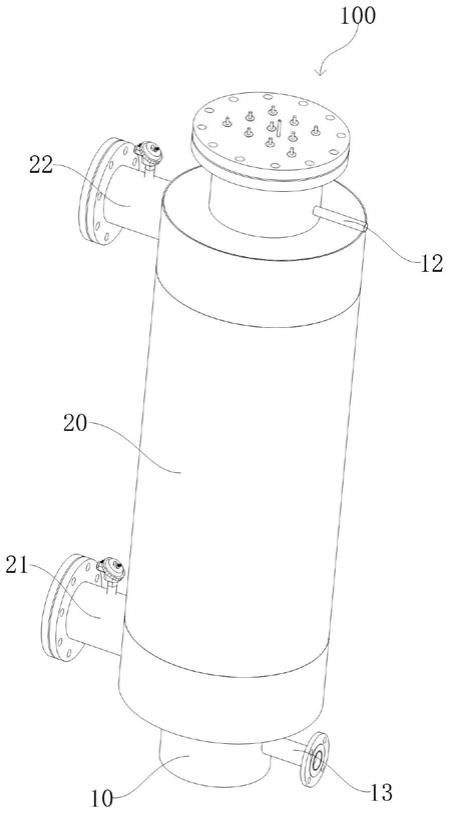

图1是本申请第一实施例提供的一种蒸汽清洁设备的结构示意图;

图2是本申请第一实施例提供的蒸汽发生装置贴合状态的结构示意图;

图3是本申请第一实施例提供的蒸汽发生装置分离状态的结构示意图;

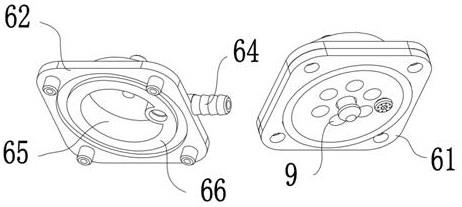

图4是本申请第一实施例提供的一种喷气组件的结构示意图;

图5是本申请第一实施例提供的再一种喷气组件的结构示意图;

图6是本申请第三实施例提供一种气液转换装置的结构示意图;

图7是本申请第四实施例提供一种气液转换装置的结构示意图。

蒸汽清洁设备100,蒸汽发生装置200,发热体1,导热储液腔体2,进水口21,喷气口22,控制合/离装置3,控制开关31,贴合/分离装置32,容液装置4,喷气组件5,喷嘴51,第二开关52,第二开关511,进气端512,出气端513,第一管路6,第二管路7,水泵8,弹簧9,气液转换装置300,气液转换装置400。

具体实施方式

在下面的描述中阐述了很多具体细节以便于充分理解本申请。但是本申请能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本申请内涵的情况下做类似推广,因此本申请不受下面公开的具体实施的限制。

本申请第一实施例提供一种蒸汽清洁设备100,图1是本申请第一实施例提供的蒸汽清洁设备100的结构示意图。

结合图1所示,本申请第一实施例提供的蒸汽清洁设备100包括:容液装置4,蒸汽发生装置200以及喷气组件5。其中,容液装置4用于容置液体,并将液体输送到蒸汽发生装置200中;蒸汽发生装置200用于将该液体加热并形成蒸汽;形成的蒸汽通过喷气组件5喷出,从而将被清洁面清洁干净。

在本实施例中,为了实现将容液装置4中的液体输送到蒸汽发生装置200中,以及将蒸汽发生装置200中形成的蒸汽输送到喷气组件5喷出,则在容液装置4、蒸汽发生装置200以及喷气组件5之间设置有第一管路6;具体为,第一管路6的上游为连接容液装置4和蒸汽发生装置200,用于液体的输送;第一管路6的下游为连接蒸汽发生装置200和喷气组件5,用于蒸汽的输送。其中,容液装置4设置有阀门,该阀门与第一管路6的上游连接,阀门可以控制容液装置4打开或关闭,且阀门可以被蒸汽清洁设备100的电源开关(未示)控制打开或关闭,或者可以根据容液装置4中的液体压力控制打开或关闭;再或者,在容液装置4和蒸汽发生装置200之间设置有水泵8,水泵8具体位于第一管路6的上游,电源开关控制水泵8的打开或关闭,从而将容液装置4中的液体输送到蒸汽发生装置200中。由于水泵8抽吸液体的压力较大,可以加快液体输送至蒸汽发生装置200中的速度,以防止蒸汽发生装置200因长时间未有液体进入加热而炸裂。

在本实施例中,基于蒸汽清洁设备100是为了实现在设备关停时,蒸汽不再从喷气组件5喷出;以提高蒸汽清洁设备100使用的安全性。所以,当蒸汽清洁设备100关停时,第一管路6的下游会容置有未喷出的蒸汽,且由于该蒸汽是高温高压状态,第一管路6的下游的压力则会瞬间增大,若不及时将蒸汽输送到其它位置,则第一管路6的下游可能会发生炸裂,从而会影响使用者的人身安全。为了避免该不利的情况发生,则本实施例还设置有第二管路7,第二管路7通过开关装置(未图示)连接第一管路6,第二管路7连接在喷气组件5和容液装置4之间,以将蒸汽通过第二管路7输送至容液装置4中重新形成液体。当然,在蒸汽清洁设备100未关停时,喷气组件5也可通过第二管路7将第一管路6下游的蒸汽输送至容液装置4中。第二管路7起到了泄压的作用,并且能够实现蒸汽与液体的循环利用,在提升安全性能的同时,还达到节约的目的。

为了实现蒸汽清洁设备100关停时,蒸汽不再从喷气组件5喷出,本实施例则从蒸汽发生的根源,即蒸汽发生装置200来实现本申请方案。具体的,如图1、图2和图3所示,蒸汽发生装置200包括发热体1、导热储液腔体2以及控制合/离装置3;控制合/离装置3将发热体1和导热储液腔体2连接,通过控制合/离装置3,发热体1能够与导热储液腔体2贴合或分离。其中,发热体1具有第一接触部位,导热储液腔体2具有第二接触部位,且第一接触部位朝向第二接触部位设置;控制合/离装置3将发热体1和导热储液腔体2连接,通过控制合/离装置3,发热体1的第一接触部位能够与导热储液腔体2的第二接触部位贴合或分离;且在贴合状态时,导热储液腔体2中的液体被发热体1加热形成蒸汽喷出;在分离状态时,发热体1停止对导热储液腔体2加热,导热储液腔体2中的蒸汽产生量减少,从而停止喷出蒸汽。

进一步的,在本实施例中,如图2和图3所示,控制合/离装置3包括控制开关31和贴合/分离装置32;控制开关31设置在发热体1或导热储液腔体2上,并与贴合/分离装置32连接,贴合/分离装置32设置在发热体1和导热储液腔体2之间;控制开关31控制贴合/分离装置32,以调整第一接触部位和第二接触部位之间的间距。其中,本实施的贴合/分离装置32至少包括以下结构的一种:弹性结构、卡扣结构、剪叉结构和旋转套筒结构等。

具体的,以弹性结构为例,本实施的弹性结构可以为弹簧9,弹簧9的数量为多根,且分散设置在第一接触部位和第二接触部位之间,用于支撑并连接发热体1和导热储液腔体2;其中,弹簧9的一端连接于第一接触部位,弹簧9的另一端连接于第二接触部位,通过调整弹簧9的伸缩状态,以调整第一接触部位和第二接触部位之间的间距。在本实施例中,当需要将发热体1和导热储液腔体2设置为贴合状态时,则可以通过以下三种方式实现:

方式一,通过手动调节方式,即通过按压控制开关31,使发热体1的第一接触部位朝向导热储液腔体2的第二接触部位移动,弹簧9被压缩,从而使得第一接触部位和第二接触部位接触,进而实现发热体1对导热储液腔体2中的液体加热。

方式二,通过自动调节方式,即电源开关打开,设置在蒸汽清洁设备100上的控制器(未示,例如微控制器)发送给控制开关31一个电信号,控制开关31中的驱动电机(未示)和推动杆(未示)开始运行,以将弹簧9压缩;具体的,本实施例中,驱动电机的输出端与推动杆的连接端连接,推动杆的传输端连接于与第一接触部位连接的弹簧9的一端;在控制开关31接收到电信号时,驱动电机带动推动杆朝向弹簧9的一侧移动,以使推动杆的传输端的推力作用在弹簧9上,弹簧9被压缩,从而使得第一接触部位和第二接触部位接触,进而实现发热体1对导热储液腔体2中的液体加热。

方式三,通过手动和自动组合调节方式,即电源开关打开,设置在蒸汽清洁设备100上的控制器(未示,例如微控制器)发送给控制开关31一个警示信号,例如语音警示或者led显示警示灯。使用者接收到该警示信号,则在预设的时间内,通过按压控制开关31,使发热体1的第一接触部位朝向导热储液腔体2的第二接触部位移动,弹簧9被压缩,从而使得第一接触部位和第二接触部位接触,进而实现发热体1对导热储液腔体2中的液体加热,且控制器停止发送警示信号。若在预设的时间内,使用者未触发控制开关31,则控制器控制控制开关31中的驱动电机和推动杆开始运行,即控制开关31接收到控制器的电信号时,驱动电机带动推动杆朝向弹簧9的一侧移动,以使推动杆的传输端的推力作用在弹簧9上,弹簧9被压缩,从而使得第一接触部位和第二接触部位接触,进而实现发热体1对导热储液腔体2中的液体加热。

当然,在其它的可实施方案中,实现将发热体1和导热储液腔体2设置为贴合状态还有很多方式,只要是能够实现发热体1和导热储液腔体2的贴合,均是本申请实施例所要保护的范围。

可以理解的是,在本实施例中,当需要将发热体1和导热储液腔体2设置为分离状态时,则也可以通过以下三种方式实现:

方式一,通过手动调节方式,即通过手动拉起控制开关31,使发热体1的第一接触部位朝背离导热储液腔体2的第二接触部位的方向移动,弹簧9被拉伸,从而使得第一接触部位和第二接触部位分离,进而停止发热体1对导热储液腔体2的加热。

方式二,通过自动调节方式,即电源开关关闭,设置在蒸汽清洁设备100上的控制器发送给控制开关31一个电信号,控制开关31中的驱动电机和推动杆开始运行,以将弹簧9拉伸;具体的,本实施例中,驱动电机的输出端与推动杆的连接端连接,推动杆的传输端连接于与第一接触部位连接的弹簧9的一端;在控制开关31接收到电信号时,驱动电机带动推动杆朝背离弹簧9的一侧移动,以使推动杆的传输端的拉力作用在弹簧9上,弹簧9被拉伸,从而使得第一接触部位和第二接触部位分离,进而停止发热体1对导热储液腔体2的加热。

方式三,通过手动和自动组合调节方式,即电源开关关闭,设置在蒸汽清洁设备100上的控制器发送给控制开关31一个警示信号,例如语音警示或者led显示警示灯。使用者接收到该警示信号,则在预设的时间内,通过拉起控制开关31,使发热体1的第一接触部位朝背离导热储液腔体2的第二接触部位的方向移动,弹簧9被拉伸,从而使得第一接触部位和第二接触部位分离,进而停止发热体1对导热储液腔体2的加热,且控制器停止发送警示信号。但若在预设的时间内,使用者未触发控制开关31,则控制器控制控制开关31中的驱动电机和推动杆开始运行,即控制开关31接收到控制器的电信号时,驱动电机带动推动杆朝背离弹簧9的一侧移动,以使推动杆的传输端的拉力作用在弹簧9上,弹簧9被拉伸,从而使得第一接触部位和第二接触部位分离,进而停止发热体1对导热储液腔体2的加热。

当然,在其它的可实施方案中,实现将发热体1和导热储液腔体2设置为分离状态还有很多方式,只要是能够实现发热体1和导热储液腔体2的分离,均是本申请实施例所要保护的范围。在本实施例中,贴合/分离装置32的再一种结构,剪叉结构,也是通过调整剪叉结构(未示)的伸缩状态,从而调整发热体1和导热储液腔体2之间的间距。所以操作方式基本与弹性结构相同或相似,故在此不作重复说明。

再以卡扣结构(未示)为例,本实施例的卡扣结构包括扣位和扣体;其中,扣体设置在发热体1的第一接触部位上,扣位对应设置在导热储液腔体2的第二接触部位上,扣位和扣体能够在指定的位置扣合。再以旋转套筒结构(未示)为例,旋转套筒结构包括支撑体和环绕支撑体可旋转的套筒,发热体1的第一接触部位设置在支撑体上,导热储液腔体2的第二接触部位设置在套筒上,通过旋转套筒,从而带动第二接触部位与第一接触部位的贴合或分离;例如,当顺时针旋转套筒时,导热储液腔体2的第二接触部位能够旋转到发热体1的第一接触部位的贴合位置,从而实现发热体1对导热储液腔体2的加热。当逆时针旋转套筒时,导热储液腔体2的第二接触部位能够旋转到发热体1的第一接触部位的分离位置,从而停止发热体1对导热储液腔体2的加热。

当然,在其它的可实施方案中,贴合/分离装置32还包括隔热组件(未示),隔热组件设置在第一接触部位和第二接触部位之间。该隔热组件可以是玻璃纤维制成,或者是气凝胶毡制成等。例如,当第一接触部位和第二接触部位被弹簧9分离后,可在二者之间插入该隔热组件。隔热组件既可以实现第一接触部位和第二接触部位的分离,还可以实现将发热体1和导热储液腔体2的温度快速降低,从而使得导热储液腔体2不再喷出蒸汽。

当然,贴合/分离装置32的结构还有很多,只要是能够实现热体的第一接触部位能够与导热储液腔体2的第二接触部位贴合或分离的结构,均是本申请实施例所要保护的范围。

且由上述内容可知,基于贴合/分离装置32的结构不同,从而会影响发热体1的第一接触部位和导热储液腔体2的第二接触部位的具体结构不同。例如,当贴合/分离装置32的结构为弹簧9时,如图3所示,第一接触部位和第二接触部位均设置为平面接触面,即面接触;平面接触面可以使加热的面积增大,从而加快蒸汽的形成。再例如,当贴合/分离装置32的结构为卡扣结构时,第一接触部位和第二接触部位均设置为波纹状或齿轮状,再或者设置为凹凸状等。再例如,第一接触部位和第二接触部位设置为管道交叉的方式,类似于盘状蚊香,形成立体接触的方式。

再进一步的,为了配合发热体1将导热储液腔体2中的液体加热形成蒸汽并输送,则在本实施例中,导热储液腔体2包括进水口21和喷气口22;进水口21与第一管路6的上游连接,能够引入容液装置4的液体,喷气口22与第一管路6的下游连接,并将形成的蒸汽输送至喷气组件5喷出。

在本实施例中,当发热体1将导热储液腔体2中的液体加热形成蒸汽后,导热储液腔体2会将该蒸汽输送到喷气组件5喷出。且为了使得蒸汽喷出的操作可控,如图1所示,则喷气组件5还包括喷嘴51、第二开关52、出气口(未示);具体的,第二开关52与喷嘴51连接,喷气组件5通过第二开关52控制喷嘴51停止喷出蒸汽,喷气组件5通过出气口连接第二管路7;其中,出气口设有泄压阀,第二开关52关闭,喷气组件5的喷嘴51停止喷出蒸汽,出气口的泄压阀打开,剩余蒸汽通过与出气口的泄压阀连接的第二管路7回流至容液装置4;或出气口设有第一开关(未图示),第一开关与第二开关52组成单刀双掷开关,第二开关52关闭,喷气组件5的喷嘴51停止喷出蒸汽,第一开关打开,剩余蒸汽通过与出气口的第一开关连接的第二管路7回流至容液装置4。

在本实施例中,第一管路6通过开关装置连接第二管路7,所述开关装置可以为泄压阀或第一开关,但开关装置的实施方式不限于此,只要能实现第一管路6和第二管路7之间的开或关的方式即可,例如,电磁开关、手动开关、阀门等等,现有技术中的各类开关都可以实现。

进一步的,在本实施例的一个可实施方案中,如图4所示,图4为一种喷气组件5控制喷嘴51停止喷出蒸汽的装置,该装置包括第二开关511、进气端512和出气端513;进气端512通过第一管路6的下游接收导热储液腔体2中的蒸汽,出气端513与喷嘴51连接;旋转或者按压第二开关511控制进气端512停止进入蒸汽,以及控制出气端513停止喷出蒸汽,从而使得喷嘴51停止喷出蒸汽。再者,在本实施例的又一个可实施方案中,如图5所示,图5为一种喷气组件5中部分零件的结构示意图,其中,包括第二开关511,出气口512以及出气端513;具体的,出气口512连接第二管路7,第二开关511与喷嘴51连接,出气端513与喷嘴51相通,出气口512设置有泄压阀,通过旋转或者按压使得第二开关511关闭,喷气组件5的喷嘴51停止喷出蒸汽,出气口512的泄压阀打开,剩余蒸汽通过与出气口512的泄压阀连接的第二管路7回流至容液装置4;或出气口512设有第一开关,第一开关与第二开关511组成单刀双掷开关,第二开关511关闭,喷气组件5的喷嘴51停止喷出蒸汽,第一开关打开,剩余蒸汽通过与出气口512的第一开关连接的第二管路7回流至容液装置4。本申请的喷气组件5的结构并不局限于以上两种可实施方案,只要是能够实现在喷嘴停止喷出蒸汽的同时,剩余蒸汽可以回流至容液装置4中,均是本申请实施例所要保护的范围。

其中,需要说明的是,在喷气组件5停止喷气后,喷嘴51不再喷出蒸汽,且由于第一管路6与喷气组件5形成闭合空间,该闭合空间因蒸汽增多而使得气压上升,当气压上升至预定值后,连接第二管路7的出气口上的开关装置被打开,第一管路6的下游的蒸汽流向第二管路7。第二管路7将剩余的蒸汽输送至容液装置4中,起到了泄压的作用,并且能够实现蒸汽与液体的循环利用,在提升安全性能的同时,还达到节约的目的。

在本实施例中,实现蒸汽清洁设备100停止喷出蒸汽的方法可包括以下三种,具体的,方法一:通过手动调节方式,即使用者通过手动断开电源开关,并手动关闭喷气组件5,进而使得喷嘴51不再喷出蒸汽,连接第二管路7的出气口上的开关装置被打开,第一管路6的下游的蒸汽通过第二管路7流向容液装置4。

方法二,通过自动调节方式,即使用者通过手动断开电源开关,设置在蒸汽清洁设备100上的控制器(未示,例如微控制器)检测到电源开关断开,并发送给喷气组件5一个电信号,喷气组件5关闭,进而使得喷嘴51不再喷出蒸汽,连接第二管路7的出气口上的开关装置被打开,第一管路6的下游的蒸汽通过第二管路7流向容液装置4。

方式三,通过手动和自动组合调节方式,即使用者通过手动断开电源开关,设置在蒸汽清洁设备100上的控制器检测到电源开关断开,并发出警示信号,例如语音警示或者led显示警示灯,以提示使用者及时关闭喷气组件5。若在预设的时间内,使用者接收到该警示信号,则手动关闭喷气组件5,进而使得喷嘴51不再喷出蒸汽,连接第二管路7的出气口上开关装置被打开,第一管路6的下游的蒸汽通过第二管路7流向容液装置4。但若在预设的时间内,使用者未关闭喷气组件5,则控制器控制关闭喷气组件5。

本申请第一实施例提供一种蒸汽清洁设备100,包括;容液装置4,蒸汽发生装置200,喷气组件5,以及输送容液装置4的液体以形成在喷气组件5喷发蒸汽的第一管路6,和实现蒸汽回流至容液装置4的第二管路7;其中,蒸汽发生装置200包括:发热体1、导热储液腔体2以及控制合/离装置3;控制合/离装置3将发热体1和导热储液腔体2连接,通过控制合/离装置3,发热体1的能够与导热储液腔体2贴合或分离;且在贴合状态时,导热储液腔体2中的液体被发热体1加热形成蒸汽喷出;在分离状态时,导热储液腔体2停止喷出蒸汽。本申请可以使发热体1和导热储液腔体2分离,从而使得瞬间不再对导热储液腔体2中的液体接触加热,进而在根源上减少蒸汽的产生量;且在蒸汽停止喷出时,导热储液腔体2中的剩余蒸汽可以通过第二管路7回流至容液装置4,在泄压的同时,提升了蒸汽清洁设备100的安全性;蒸汽和液体能够循环利用,还起到了节约的目的。

本申请第二实施例提供了一种蒸汽发生装置200,基于该蒸汽发生装置200采用了上述第一实施例的蒸汽清洁设备100中的结构,所以第二实施例的蒸汽发生装置200中的部件可参照第一实施例部件的标注。

本申请第二实施例提供了一种蒸汽发生装置200,如图2、图3所示,包括发热体1、导热储液腔体2以及控制合/离装置3;控制合/离装置3将发热体1和导热储液腔体2连接,通过控制合/离装置3,发热体1能够与导热储液腔体2贴合或分离。其中,发热体1具有第一接触部位,导热储液腔体2具有第二接触部位,且第一接触部位朝向第二接触部位设置;控制合/离装置3将发热体1和导热储液腔体2连接,通过控制合/离装置3,发热体1的第一接触部位能够与导热储液腔体2的第二接触部位贴合或分离;且在贴合状态时,导热储液腔体2中的液体被发热体1加热形成蒸汽喷出;在分离状态时,发热体1停止对导热储液腔体2加热,导热储液腔体2停止喷出蒸汽。

在本实施例中,蒸汽发生装置200内的液体为一种表面清洁溶剂,可以为水、清洗剂、水喝清洗剂的混合物的任意一种,在此不做限制,这种液体可以通过加热转换为蒸汽,高温的蒸汽清洁效果更好。

进一步的,在本实施例中,如图2和图3所示,控制合/离装置3包括控制开关31和贴合/分离装置32;控制开关31设置在发热体1或导热储液腔体2上,并与贴合/分离装置32连接,贴合/分离装置32设置在发热体1和导热储液腔体2之间;控制开关31控制贴合/分离装置32,以调整第一接触部位和第二接触部位之间的间距。其中,本实施的贴合/分离装置32至少包括以下结构的一种:弹性结构、卡扣结构、剪叉结构和旋转套筒结构等。

具体的,以弹性结构为例,本实施的弹性结构可以为弹簧9,弹簧9的数量为多根,且分散设置在第一接触部位和第二接触部位之间;其中,弹簧9的一端连接于第一接触部位,弹簧9的另一端连接于第二接触部位,通过调整弹簧9的伸缩状态,以调整第一接触部位和第二接触部位之间的间距。在本实施例中,当需要将发热体1和导热储液腔体2设置为贴合状态时,则可以参考上述第一实施例提供的三种贴合方式;同样的,当需要将发热体1和导热储液腔体2设置为分离状态时,则继续参考上述第一实施例提供的三种分离方式。

当然,在其它的可实施方案中,实现将发热体1和导热储液腔体2设置为分离状态还有很多方式,只要是能够实现发热体1和导热储液腔体2的分离,均是本申请实施例所要保护的范围。在本实施例中,贴合/分离装置32的再一种结构,剪叉结构,也是通过调整剪叉结构(未示)的伸缩状态,从而调整发热体1和导热储液腔体2之间的间距。所以操作方式基本与弹性结构相同或相似,故在此不作重复说明。

再以卡扣结构(未示)为例,本实施例的卡扣结构包括扣位和扣体;其中,扣体设置在发热体1的第一接触部位上,扣位对应设置在导热储液腔体2的第二接触部位上,扣位和扣体能够在指定的位置扣合。再以旋转套筒结构为例,旋转套筒结构包括支撑体和环绕支撑体可旋转的套筒,发热体1的第一接触部位设置在支撑体上,导热储液腔体2的第二接触部位设置在套筒上,通过旋转套筒,从而带动第二接触部位与第一接触部位的贴合或分离;例如,当顺时针旋转套筒时,导热储液腔体2的第二接触部位能够旋转到发热体1的第一接触部位的贴合位置,从而实现发热体1对导热储液腔体2的加热。当逆时针旋转套筒时,导热储液腔体2的第二接触部位能够旋转到发热体1的第一接触部位的分离位置,从而停止发热体1对导热储液腔体2的加热。当然,在其它的可实施方案中,贴合/分离装置32还包括隔热组件,隔热组件设置在第一接触部位和第二接触部位之间。该隔热组件可以是玻璃纤维制成,或者是气凝胶毡制成等。例如,当第一接触部位和第二接触部位被弹簧9分离后,可在二者之间插入该隔热组件。隔热组件既可以实现第一接触部位和第二接触部位的分离,还可以实现将发热体1和导热储液腔体2的温度快速降低,从而使得导热储液腔体2不再喷出蒸汽。

当然,贴合/分离装置32的结构还有很多,只要是能够实现热体的第一接触部位能够与导热储液腔体2的第二接触部位贴合或分离的结构,均是本申请实施例所要保护的范围。

且由上述内容可知,基于贴合/分离装置32的结构不同,从而会影响发热体1的第一接触部位和导热储液腔体2的第二接触部位的具体结构不同。例如,当贴合/分离装置32的结构为弹簧9时,如图3所示,第一接触部位和第二接触部位均为平面接触面,即面接触;平面接触面可以使加热的面积增大,从而加快蒸汽的形成。再例如,当贴合/分离装置32的结构为卡扣结构时,第一接触部位和第二接触部位均设置为波纹状或齿轮状,再或者设置为凹凸状等。再例如,第一接触部位和第二接触部位设置为管道交叉的方式,类似于盘状蚊香,形成立体接触的方式。

再进一步的,为了配合发热体1将导热储液腔体2中的液体加热形成蒸汽并输送,则在本实施例中,导热储液腔体2包括进水口21和喷气口22;进水口21与第一管路6的上游连接,能够引入容液装置4的液体,喷气口22与第一管路6的下游连接,并将形成的蒸汽输送至喷气组件5喷出。

本申请第二实施例提供了一种蒸汽发生装置200,包括:发热体1、导热储液腔体2以及控制合/离装置3;其中,控制合/离装置3将发热体1和导热储液腔体2连接,通过控制合/离装置3,发热体1的能够与导热储液腔体2贴合或分离;且在贴合状态时,导热储液腔体2中的液体被发热体1加热形成蒸汽喷出;在分离状态时,导热储液腔体2停止喷出蒸汽。本申请实施例可以使发热体1和导热储液腔体2分离,从而使得瞬间不再对导热储液腔体2中的液体接触加热,进而在根源上减少蒸汽的产生量。

本申请第三实施例提供了一种气液转换装置300,基于该气液转换装置300采用了上述第一实施例的蒸汽清洁设备100中的结构,所以第三实施例的气液转换装置300中的部件可参照第一实施例部件的标注。

本申请第三实施例提供了一种气液转换装置300,如图4、图5和图6所示,包括:容液装置4,喷气组件5,以及输送容液装置4的液体以形成在喷气组件5喷发蒸汽的第一管路6,和实现蒸汽回流至容液装置4的第二管路7,第二管路7通过开关装置连接第一管路6;其中,当第一管路6与喷气组件5形成闭合空间,在喷气组件5停止喷气后,开关装置被打开,剩余蒸汽通过第二管路7回流至容液装置4。

具体的,在本实施例中,当形成蒸汽后,该蒸汽需要通过喷气组件5喷出。且为了使得蒸汽喷出的操作可控,则喷气组件5还包括喷嘴51、第二开关52、出气口(未图示);具体的,第二开关52与喷嘴51连接,喷气组件5通过第二开关52控制喷嘴51停止喷出蒸汽,喷气组件5通过出气口连接第二管路7;其中,出气口设有泄压阀,第二开关关闭,喷气组件5的喷嘴51停止喷出蒸汽,出气口的泄压阀打开,剩余蒸汽通过与出气口的泄压阀连接的第二管路7回流至容液装置4;或出气口设有第一开关,第一开关与第二开关组成单刀双掷开关,第二开关关闭,喷气组件5的喷嘴51停止喷出蒸汽,第一开关打开,剩余蒸汽通过与出气口的第一开关连接的第二管路7回流至容液装置4。

进一步的,在本实施例的一个可实施方案中,如图4所示,图4为一种喷气组件5控制喷嘴51停止喷出蒸汽的装置,该装置包括第二开关511、进气端512和出气端513;进气端512通过第一管路6的下游接收蒸汽,出气端513与喷嘴51连接;旋转或者按压第二开关511控制进气端512停止进入蒸汽,以及控制出气端513停止喷出蒸汽,从而使得喷嘴51停止喷出蒸汽。再者,在本实施例的又一个可实施方案中,如图5所示,图5为一种喷气组件5中部分零件的结构示意图,其中,包括第二开关511,出气口512以及出气端513;具体的,出气口512连接第二管路7,第二开关511与喷嘴51连接,出气端513与喷嘴51相通,出气口512设置有泄压阀,通过旋转或者按压使得第二开关511关闭,喷气组件5的喷嘴51停止喷出蒸汽,出气口512的泄压阀打开,剩余蒸汽通过与出气口512的泄压阀连接的第二管路7回流至容液装置4;或出气口512设有第一开关,第一开关与第二开关511组成单刀双掷开关,第二开关511关闭,喷气组件5的喷嘴51停止喷出蒸汽,第一开关打开,剩余蒸汽通过与出气口512的第一开关连接的第二管路7回流至容液装置4。本申请的喷气组件5的结构并不局限于以上两种可实施方案,只要是能够实现在喷嘴停止喷出蒸汽的同时,剩余蒸汽可以回流至容液装置4中,均是本申请实施例所要保护的范围。

在本实施例中,第一管路6通过开关装置连接第二管路7,所述开关装置可以为泄压阀或第一开关,但开关装置的实施方式不限于此,只要能实现第一管路6和第二管路7之间的开或关的方式即可,例如,电磁开关、手动开关、阀门等等,现有技术中的各类开关都可以实现。

其中,需要说明的是,在喷气组件5停止喷气后,喷嘴51不再喷出蒸汽,且由于第一管路6与喷气组件5形成闭合空间,该闭合空间因蒸汽增多而使得气压上升,当气压上升至预定值后,连接第二管路7的出气口上的开关装置被打开,第一管路6的下游的蒸汽流向第二管路7。第二管路7将剩余的蒸汽输送至容液装置4中,起到了泄压的作用,并且能够实现蒸汽与液体的循环利用,在提升安全性能的同时,还达到节约的目的。

再进一步的,在本实施例中,第二管路7在喷气组件5和容液装置4之间连接第一管路6,位于第二管路7内且与第一管路6的连接处设有开关装置,剩余蒸汽通过喷气组件5和容液装置4之间的开关装置回流至容液装置4,将第二管路7的进气端直接设置在蒸汽进入喷气组件5中之前,可以使得蒸汽未进入喷气组件5中时或是未在喷气组件5中滞留满时,就可以在第一管路6中直接输送到容液装置4,从而可以率先使喷气组件5停止喷出蒸汽,以提高蒸汽清洁设备的实用安全性。且基于蒸汽回流原理与前述相同,故在此不作重复说明。当然,在本实施例中,为了实现蒸汽的产生,则还包括水泵8和蒸汽发生装置200;其中,容液装置4、水泵8、蒸汽发生装置200以及喷气组件5依次连接,第二管路7在容液装置4和水泵8之间连接第一管路6。

本申请第三实施例提供了一种气液转换装置300,包括:容液装置4,喷气组件5,以及输送容液装置4的液体以形成在喷气组件5喷发蒸汽的第一管路6,和实现蒸汽回流至容液装置4的第二管路7,第二管路7通过开关装置连接第一管路6;其中,当第一管路6与喷气组件5形成闭合空间,在喷气组件5停止喷气后,开关装置被打开,剩余蒸汽通过第二管路7回流至容液装置4。本申请实施例可以使得蒸汽可以通过第二管路7回流至容液装置4,在泄压的同时,蒸汽和液体能够循环利用,还起到了节约的目的。

本申请第四实施例提供了一种气液转换装置400,基于该气液转换装置400采用了上述第一实施例的蒸汽清洁设备100中的结构,所以第四实施例的气液转换装置400中的部件可参照第一实施例部件的标注。

本申请第四实施例提供了一种气液转换装置400,如图7所示,包括:容液装置4,喷气组件5,回收装置10,以及输送容液装置4的液体以形成在喷气组件5喷发蒸汽的第一管路6,和实现蒸汽回流至回收装置10的第二管路7,第二管路7通过开关装置连接第一管路6;其中,当第一管路6与喷气组件5形成闭合空间,在喷气组件5停止喷气后,开关装置被打开,剩余蒸汽通过第二管路回流至回收装置10。本申请实施例可以使得蒸汽可以通过第二管路7回流至回收装置10,在泄压的同时,蒸汽和液体能够循环利用,还起到了节约的目的。

具体的,在本实施例中,当形成蒸汽后,该蒸汽需要通过喷气组件5喷出。且为了使得蒸汽喷出的操作可控,则喷气组件5还包括喷嘴51、第二开关52、出气口(未示);具体的,第二开关52与喷嘴51连接,喷气组件5通过第二开关52控制喷嘴51停止喷出蒸汽,喷气组件5通过出气口连接第二管路7;其中,出气口设有泄压阀,第二开关52关闭,喷气组件5的喷嘴51停止喷出蒸汽,出气口的泄压阀打开,剩余蒸汽通过与出气口的泄压阀连接的第二管路7回流至回收装置10;或出气口设有第一开关,第一开关与第二开关52组成单刀双掷开关,第二开关52关闭,喷气组件5的喷嘴51停止喷出蒸汽,第一开关打开,剩余蒸汽通过与出气口的第一开关连接的第二管路7回流至回收装置10。

在本实施例中,第一管路6通过开关装置连接第二管路7,所述开关装置可以为泄压阀或第一开关,但开关装置的实施方式不限于此,只要能实现第一管路6和第二管路7之间的开或关的方式即可,例如,电磁开关、手动开关、阀门等等,现有技术中的各类开关都可以实现。

进一步的,在本实施例的一个可实施方案中,如图4所示,图4为一种喷气组件5控制喷嘴51停止喷出蒸汽的装置,该装置包括第二开关511、进气端512和出气端513;进气端512通过第一管路6的下游接收蒸汽,出气端513与喷嘴51连接;旋转或者按压第二开关511控制进气端512停止进入蒸汽,以及控制出气端513停止喷出蒸汽,从而使得喷嘴51停止喷出蒸汽。再者,在本实施例的又一个可实施方案中,如图5所示,图5为一种喷气组件5中部分零件的结构示意图,其中,包括第二开关511,出气口512以及出气端513;具体的,出气口512连接第二管路7,第二开关511与喷嘴51连接,出气端513与喷嘴51相通,出气口512设置有泄压阀,通过旋转或者按压使得第二开关511关闭,喷气组件5的喷嘴51停止喷出蒸汽,出气口512的泄压阀打开,剩余蒸汽通过与出气口512的泄压阀连接的第二管路7回流至回收装置10;或出气口512设有第一开关,第一开关与第二开关511组成单刀双掷开关,第二开关511关闭,喷气组件5的喷嘴51停止喷出蒸汽,第一开关打开,剩余蒸汽通过与出气口512的第一开关连接的第二管路7回流至回收装置10。本申请的喷气组件5的结构并不局限于以上两种可实施方案,只要是能够实现在喷嘴停止喷出蒸汽的同时,剩余蒸汽可以回流至容液装置4中,均是本申请实施例所要保护的范围。

其中,需要说明的是,在喷气组件5停止喷气后,喷嘴51不再喷出蒸汽,且由于第一管路6与喷气组件5形成闭合空间,该闭合空间因蒸汽增多而使得气压上升,当气压上升至预定值后,连接第二管路7的出气口上的开关装置被打开,第一管路6的下游的蒸汽流向第二管路7。

上述蒸汽清洁设备100能够在不同场景下获得较现有蒸汽清洁设备更佳的使用效果;以下举出一些具体使用场景予以说明。

当蒸汽清洁设备100被用于清洁厨房的抽油烟机的油污时,使用者将喷嘴51朝向被清洁面,此时,手动打开蒸汽清洁设备100电源开关,发热体开始加热,同时,控制器发送给控制开关31一个电信号,控制开关31中的驱动电机和推动杆开始运行,以将弹簧9压缩,从而使得发热体的第一接触部位和导热储液腔的第二接触部位接触。同时,水泵8开始工作,通过第一管路6的上游将容液装置4中的水输送到导热储液腔体2中,进而实现发热体1对导热储液腔体2中的水加热,导热储液腔体2中的水被加热形成蒸汽,并通过第一管路6的下游将蒸汽输送到喷气组件5中,并通过控制第二开关52将蒸汽输送到喷嘴51喷出,从而实现对抽油烟机清洁面的清洗。在清洗结束后,手动关闭电源开关,发热体停止加热,控制器发送给控制开关31一个电信号,控制开关31中的驱动电机和推动杆开始运行,以将弹簧9拉伸,从而使得第一接触部位和第二接触部位瞬间分离,发热体1不再对导热储液腔体2中的液体进行加热。与此同时,水泵8停止工作,手动使喷气组件5中连接第一管路6的下游的第二开关52关闭,使得喷嘴51停止喷出蒸汽,同时连接第二管路7的出气口512的泄压阀被打开,蒸汽通过第二管路7输送至容液装置4。这种蒸汽清洁设备能快速回流蒸汽,达到提高安全性的效果。

本申请虽然以较佳实施例公开如上,但其并不是用来限定本申请,任何本领域技术人员在不脱离本申请的精神和范围内,都可以做出可能的变动和修改,因此本申请的保护范围应当以本申请权利要求所界定的范围为准。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。