本实用新型涉及蒸汽加热设备,尤其涉及一种蒸汽气量、温度在预设范围内可灵活调控的电热汽化机构及高温蒸汽发生装置。

背景技术:

现有技术中,很多场合都涉及高温蒸汽加热功能,以烹饪设备为例,随着烹饪家电品类不断丰富,越来越多的烹饪家电受到消费者青睐,同时,随着产品升级及人们的认知改变,人们在选择此类家电时,也逐步由快速加热转为健康烹饪,因此电蒸炉、蒸烤一体等蒸汽家电得到了众多消费者的喜爱。目前,此类家电产品的工作原理,基本上是将常温水煮至沸腾状态,进而产生饱和水蒸汽,然后将蒸汽输入家电产品内部腔体,因蒸汽温度在110℃以内,所以未能将食物快速烹饪,为了继续拉升温度,需在墙体内增加发热管,此外,如果将蒸汽和发热管双重加热模式同时使用,则由于蒸汽温度在110℃以内,而发热管的热辐射量较大,腔体内的部分地方容易出现温度不均匀等现象,例如,当设备处于200℃以上蒸烤模式时,蒸汽在输入至腔体的瞬间,会吸收大量腔体内部的热能,从而降低腔体已有的温度,未能达到快速烹饪食物的效果。

技术实现要素:

本实用新型要解决的技术问题在于,针对现有技术的不足,提供一种能够提高腔室内的温升效率,可提高加热效率,有助于实现单独加热、双重加热或者组合轮流加热等多种模式,避免腔室内冷热不均的电热汽化机构及高温蒸汽发生装置。

为解决上述技术问题,本实用新型采用如下技术方案。

一种电热汽化机构,其包括有主加热器以及经过多次弯折后绕制而成的蒸发管,所述蒸发管与所述主加热器紧密贴合,所述蒸发管的入口用于注入液态水,所述主加热器用于对所述蒸发管进行加热,以令所述蒸发管内的液态水汽化、升温,并由所述蒸发管的出口输出水蒸汽。

优选地,所述主加热器呈柱状,所述蒸发管呈螺旋形绕制于所述主加热器上。

优选地,所述蒸发管与所述主加热器焊接固定或者通过压铸方式一体成型。

优选地,所述主加热器呈管状,所述主加热器和所述蒸发管呈螺旋形同轴绕制,且所述主加热器和所述蒸发管交错设置。

优选地,所述主加热器呈管状,所述主加热器和所述蒸发管呈螺旋形同轴绕制,且所述主加热器绕制于所述蒸发管的外侧。

优选地,所述蒸发管的中心处穿设有内加热器且二者紧密贴合。

优选地,所述主加热器包括有两个电加热板,所述蒸发管呈“s”形绕制,所述蒸发管夹设于两个电加热板之间,且所述蒸发管与所述电加热板紧密贴合。

一种高温蒸汽发生装置,其包括有电热汽化机构、供水机构、加压装置、控制器、蒸汽输出管路、第一温度传感器和第二温度传感器,所述电热汽化机构包括有主加热器以及经过多次弯折后绕制而成的蒸发管,所述蒸发管与所述主加热器紧密贴合,所述蒸发管的入口用于注入液态水,所述主加热器用于对所述蒸发管进行加热,以令所述蒸发管内的液态水汽化,并由所述蒸发管的出口输出水蒸汽,所述供水机构、所述加压装置、所述蒸发管和所述蒸汽输出管路依次连通,所述加压装置、所述主加热器、所述第一温度传感器和第二温度传感器分别电性连接于所述控制器,所述第一温度传感器用于采集所述蒸发管的温度,所述第二温度传感器用于采集所述蒸汽输出管路的温度,所述控制器用于:控制所述加压装置运转,进而将所述供水机构提供的液态水输送至所述蒸发管;以及,根据所述第一温度传感器和第二温度传感器反馈的温度值控制所述主加热器的加热功率。

优选地,所述加压装置为水泵。

优选地,还包括有储汽箱,所述储汽箱连通于所述蒸发管的出口与所述蒸汽输出管路之间。

本实用新型公开的电热汽化机构及高温蒸汽发生装置中,所述供水机构提供的液态水经过所述加压装置输送至所述蒸发管,在所述控制器的控制下,通过所述主加热器对所述蒸发管进行加热,使得所述蒸发管内的液态水快速汽化,再经由所述蒸汽输出管路输送至相应的腔室内,同时,本实用新型利用所述第一温度传感器和第二温度传感器对所述蒸发管的温度和所述蒸汽输出管路的温度进行实时采集,当所述蒸发管的温度和所述蒸汽输出管路的温度未达到预设值时,可灵活调整所述主加热器的加热功率,使得所述蒸汽输出管路排出的水蒸汽符合温度要求。相比现有技术而言,本实用新型能够提高腔室内的温升效率,可有效提高加热效率,当本实用新型应用于烹饪设备时,还可以在水蒸汽加热的同时增设本实用新型高温蒸汽发生装置,进而实现双重加热模式,此外,因本实用新型可输出高温水蒸汽,该水蒸汽能够与烹饪设备中的气体快速混合,使得腔室内冷热均衡,进而提升了加热效果。

附图说明

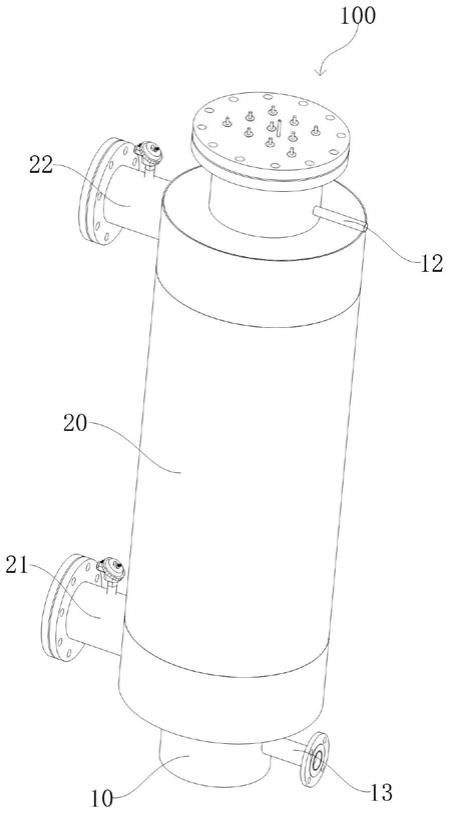

图1为本实用新型第一实施例中高温蒸汽发生装置的结构示意图;

图2为本实用新型第二实施例中电热汽化机构的结构示意图;

图3为本实用新型第三实施例中电热汽化机构的结构示意图;

图4为本实用新型第三实施例中电热汽化机构的端面结构示意图;

图5为图4中沿a-a线的剖视图;

图6为本实用新型第三实施例中电热汽化机构的内部结构示意图。

具体实施方式

下面结合附图和实施例对本实用新型作更加详细的描述。

实施例一

本实施例提出了一种电热汽化机构,请参见图1,其包括有主加热器10以及经过多次弯折后绕制而成的蒸发管11,所述蒸发管11与所述主加热器10紧密贴合,所述蒸发管11的入口用于注入液态水,所述主加热器10用于对所述蒸发管11进行加热,以令所述蒸发管11内的液态水汽化,并由所述蒸发管11的出口输出水蒸汽。

上述结构中,当所述蒸发管11内注入液态水之后,利用所述主加热器10对所述蒸发管11进行高温加热,使得所述蒸发管11受热并将其内部的液态水快速汽化,因所述蒸发管11与所述主加热器10紧密贴合,使得热量充分传递,所以汽化效率更高。

在此基础上,本实施例提出了一种高温蒸汽发生装置,请参见图1,其包括有电热汽化机构1、供水机构2、加压装置3、控制器4、蒸汽输出管路5、第一温度传感器6和第二温度传感器7,所述电热汽化机构1包括有主加热器10以及经过多次弯折后绕制而成的蒸发管11,所述蒸发管11与所述主加热器10紧密贴合,所述蒸发管11的入口用于注入液态水,所述主加热器10用于对所述蒸发管11进行加热,以令所述蒸发管11内的液态水汽化和升温,并由所述蒸发管11的出口输出水蒸汽,所述供水机构2、所述加压装置3、所述蒸发管11和所述蒸汽输出管路5依次连通,所述加压装置3、所述主加热器10、所述第一温度传感器6和第二温度传感器7分别电性连接于所述控制器4,所述第一温度传感器6用于采集所述蒸发管11的温度,所述第二温度传感器7用于采集所述蒸汽输出管路5的温度,所述控制器4用于:

控制所述加压装置3运转,进而将所述供水机构2提供的液态水输送至所述蒸发管11;

以及,根据所述第一温度传感器6和第二温度传感器7反馈的温度值控制所述主加热器10的加热功率。

上述装置中,所述供水机构2提供的液态水经过所述加压装置3输送至所述蒸发管11,在所述控制器4的控制下,通过所述主加热器10对所述蒸发管11进行加热,使得所述蒸发管11内的液态水快速汽化,再经由所述蒸汽输出管路5输送至相应的腔室内,同时,本实用新型利用所述第一温度传感器6和第二温度传感器7对所述蒸发管11的温度和所述蒸汽输出管路5的温度进行实时采集,当所述蒸发管11的温度和所述蒸汽输出管路5的温度未达到预设值时,可灵活调整所述主加热器10的加热功率和所述加压装置3的输水量,使得所述蒸汽输出管路5排出的水蒸汽符合温度要求。相比现有技术而言,本实用新型能够提高腔室内的温升效率,可有效提高加热效率,当本实用新型应用于烹饪设备时,还可以在水蒸汽加热的同时增设本实用新型高温蒸汽发生装置,进而实现多种加热模式,此外,因本实用新型可输出高温水蒸汽,该水蒸汽能够与烹饪设备中的水蒸汽快速混合,使得腔室内冷热均衡,进而提升了加热效果。

进一步地,所述供水机构2提供的液态水优选为蒸馏水。

作为一种优选方式,所述加压装置3为水泵。

本实施例还包括有储汽箱8,所述储汽箱8连通于所述蒸发管11的出口与所述蒸汽输出管路5之间。

上述储汽箱8主要起到缓冲作用,在排出蒸汽过程中,蒸汽先进入储汽箱8内进行缓存,然后再向腔室内排出,这种缓冲方式可使得所述蒸汽输出管路5均匀地排出水蒸汽,而且会大大降低水滴凝结、滴水等情况。此外,当高温蒸汽发生装置启动初始,所述储汽箱8内会凝结少量水滴,随着蒸汽的排出以及受高温环境影响,所述储汽箱8内的水滴会逐渐汽化并随着水蒸汽向外配出,使得所述蒸汽输出管路5的出口处不会出现滴水情况。

关于电热汽化机构1的具体结构,本实施例中,所述主加热器10呈柱状,所述蒸发管11呈螺旋形绕制于所述主加热器10上。

为了进一步提高热传递效率,本实施例中,所述蒸发管11与所述主加热器10焊接固定或者通过压铸方式一体成型。

实施例二

请参见图2,本实施例与实施例一的不同之处在于,所述主加热器10呈管状,所述主加热器10和所述蒸发管11呈螺旋形同轴绕制,且所述主加热器10和所述蒸发管11交错设置。

为了起到保温效果,所述述主加热器10和所述蒸发管11可用隔热效果较好的材料进行包裹。

本实施例的优势在于,其大大增加了所述主加热器10和所述蒸发管11的接触面积,从而进一步提升加热效率。

实施例三

请参见图3,本实施例与实施例一、二的不同之处在于,所述主加热器10呈管状,所述主加热器10和所述蒸发管11呈螺旋形同轴绕制,且所述主加热器10绕制于所述蒸发管11的外侧。

进一步地,所述蒸发管11的中心处穿设有内加热器12且二者紧密贴合。

本实施例的优势在于,其采用内外加热的方式,基于内外两个主加热器,不仅能提高热传递接触面积,而且能够实现快速加热。

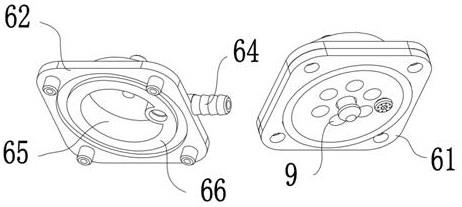

实施例四

结合图4至图6所示,本实施例的不同之处在于,所述主加热器10包括有两个电加热板13,所述蒸发管11呈“s”形绕制,所述蒸发管11夹设于两个电加热板13之间,且所述蒸发管11与所述电加热板13紧密贴合。

本实施例优选采用电热板的方式进行加热,将绕制后的所述蒸发管11夹设于两个电加热板13之间,这种结构同样可以满足电热汽化要求,从而适用于不同的应用环境。

作为上述各实施例的一种扩展说明,本实用新型在实现过程中,所述蒸发管11与所述主加热器10可用钎焊材料焊接固定,或用铝压铸工艺,将产品整体加工成型,起到充分的热传导作用,此外,所述蒸发管11可以是不锈钢管、铜材、或者合金材料等等。

此外还应当说明,本实用新型在实现过程中还要注意水量、蒸汽量、管内外径、管长及发热管功率大小等参量信息,只有协调好上述各种参量关系才能实现理想效果,同时,为了加大接触面积,蒸发管可以制成方管、椭圆形管,或者绕成排状等等,此外,本实施例的加热部分不局限于电加热,也可以用电磁加热、燃气、煤气等能源进行加热,同样可以达到理想效果,而上述这些应用方式皆属于在本实用新型精神指导之下作出的替换、选择,因此均属于本实用新型的保护范围。

以上所述只是本实用新型较佳的实施例,并不用于限制本实用新型,凡在本实用新型的技术范围内所做的修改、等同替换或者改进等,均应包含在本实用新型所保护的范围内。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。