1.本发明涉及航空发动机技术领域,更具体的是涉及一种火焰稳定器及其制造方法。

背景技术:

2.火焰稳定器亦称“火焰保持器”,简称“稳焰器”。火焰稳定器是一种用以在燃烧设备中保持火焰稳定的装置。在需要稳定燃烧的燃烧设备中是必不可少的设施,特别是航空发动机中的加力燃烧室,火焰稳定器可以保持燃烧室内的火焰稳定。

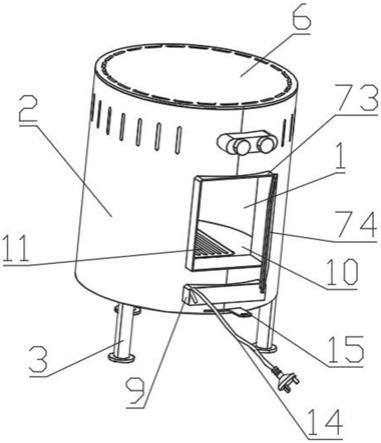

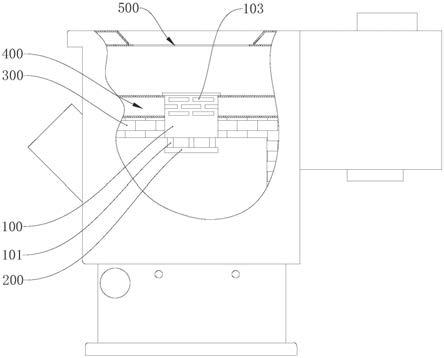

3.如图1所示为现有一种用于航空加力燃烧室的火焰稳定器结构,该火焰稳定器100具体包括:成圆弧形设置的第一燃油通道110、径向连接于所述第一燃油通道110并朝向其中心侧的第二燃油通道120、以及径向连接于所述第一燃油通道110远离中心侧的第三燃油通道130,所述第一燃油通道110与所述第二燃油通道120的连接处设置有一燃油通道接口111;所述第一燃油通道110、第二燃油通道120以及第三燃油通道130两侧设置有延伸部140,所述延伸部140上分布设置有燃烧孔141,所述延伸部140外侧设置有裙边142。如图2所示为第二燃油通道120的结构示意图,如图3所示,该火焰稳定器在试车过程中,第二燃油通道120容易在a、b、c处出现裂纹以至于不能满足使用条件,因此,该问题亟待改进。

技术实现要素:

4.本发明的目的是在于解决上述的技术问题。

5.针对上述技术问题,本发明提出了一种火焰稳定器,用于加力燃烧室,包括:成圆弧形设置的第一燃油通道、径向连接于所述第一燃油通道并朝向其中心侧的第二燃油通道、以及径向连接于所述第一燃油通道远离中心侧的第三燃油通道,所述第一燃油通道与所述第二燃油通道的连接处设置有一燃油通道接口;所述第一燃油通道、第二燃油通道以及第三燃油通道两侧设置有延伸部,所述延伸部上分布设置有燃烧孔,所述延伸部外侧设置有裙边;所述第二燃油通道由所述燃油通道接口的第一端位置处设置有一向该第二燃油通道第二端的方向延伸的加强筋结构。

6.优选的,所述加强筋结构由所述第一端向第二端的方向其高度逐步减小。

7.优选的,所述加强筋结构的最高高度为15

‑

19mm。

8.优选的,所述加强筋结构的长度为100

‑

225mm。

9.优选的,所述加强筋结构的尾端还包括一段高度不变的延长部。

10.优选的,所述第二燃油通道外侧的裙边厚度为1.5

‑

2.5mm。

11.优选的,所述火焰稳定器的合金成分包括:0.03wt%

‑

0.10wt%的c,32.0wt%

‑

33.0wt%的cr,0.7wt%

‑

1.3wt%的ti,2.3wt%

‑

3.0wt%的mo,4.3wt%

‑

5.0wt%的w,0.7wt%

‑

1.3wt%的al,0.7wt%

‑

1.3wt%的nb,0wt%

‑

0.3wt%的si,0wt%

‑

0.01wt%的s,0wt%

‑

0.50wt%的fe,余量为ni。

12.优选的,所述火焰稳定器的合金成分包括:0.06wt%的c,32.14wt%的cr,1.0wt%的ti,2.73wt%的mo,4.59wt%的w,0.99wt%的al,0.92wt%的nb,0.026wt%的si,0.001wt%的s,0.09wt%的fe,余量为ni。

13.本发明同时还提供一种如上任一所述的火焰稳定器的制造方法,所述火焰稳定器通过铸造成型工艺成型,其中,所述火焰稳定器铸造过程包括:制作模壳的步骤、以及模壳浇注的步骤;其中,所述模壳浇注的步骤包括:浇注时对所述模壳进行振动。

14.优选的,通过所述浇注时将所述模壳设置在振动砂床上进行振动的步骤将晶粒尺寸控制在300μm

‑

750μm。

15.与现有技术相比,本发明至少具有以下有益效果:在一种实施例中通过改进稳定器的结构,在第二燃油通道处增加了加强筋,提高了稳定器的疲劳寿命;在另一种实施例中,通过改进稳定器的材料成分,提高了稳定器的塑性,更有利于抵抗热疲劳裂纹的产生。

附图说明

16.图1为现有一种火焰稳定器的结构示意图。

17.图2为现有火焰稳定器的第二燃油通道的简化示意图。

18.图3为现有火焰稳定器使用过程中出现裂纹的示意图。

19.图4为本发明实施例中火焰稳定器的结构示意图。

20.图5为本发明实施例中一种火焰稳定器的第二燃油通道的简化示意图。

21.图6为本发明实施例中另一种火焰稳定器的第二燃油通道的简化示意图。

22.图7a为现有火焰稳定器的变形模拟结果图。

23.图7b为针对图5的火焰稳定器模型的变形模拟结果图。

24.图7c为针对图6的火焰稳定器模型的变形模拟结果图。

25.图8为增加了加强筋结构的火焰稳定器结构示意图。

26.图9为裙边增厚的火焰稳定器结构示意图。

27.图10为4种不同结构火焰稳定器的疲劳寿命模拟示意图。

28.图11为图4种不同结构的火焰稳定器的疲劳寿命柱状图。

29.图12为图6中不同结构的火焰稳定器的变形模拟结果柱状图。

30.图13为本发明实施例火焰稳定器与现有厂商火焰稳定器的低周疲劳测试结果图。

具体实施方式

31.下面结合附图和实施例对本发明做进一步说明。

32.实施例一如图4所示,本发明提供一种火焰稳定器100,具体的,是用于航空发动机加力燃烧室的火焰稳定器100,该火焰稳定器100具体包括:成圆弧形设置的第一燃油通道110、径向连接于所述第一燃油通道110并朝向其中心侧的第二燃油通道120、以及径向连接于所述第

一燃油通道110远离中心侧的第三燃油通道130,所述第一燃油通道110与所述第二燃油通道120的连接处设置有一燃油通道接口111。

33.所述第一燃油通道110、第二燃油通道120以及第三燃油通道130两侧设置有延伸部140,所述延伸部140上分布设置有燃烧孔141,所述延伸部140外侧设置有裙边142。

34.所述第二燃油通道120对应于所述燃油通道接口111的第一端位置处设置有一向该第二燃油通道120第二端的方向延伸的加强筋结构150。

35.作为一种具体的实施方式,所述加强筋结构150由所述第一端向第二端的方向其高度逐步减小。当然,加强筋结构的具体结构形式并不限于本实施例提出的结构方式,也可以是高度不变的,或者部分变化的。本实施例采用由第一端向第二端高度逐步减小的结构方式,使得尽可能的减少因加强筋结构150的设置进而带来的对火焰的形状产生的影响。

36.在本实施例中,如图5所示,基于上述的第一端向第二端的方向其高度逐步减小的加强筋结构150,本实施例中,加强筋结构150的最高高度为17mm,作为一种优选的实施方式,其最高高度可设置在15

‑

19mm的区间,在该区间范围内,可尽可能的减少对火焰形状的影响。

37.在本实施例中,如图6所示,上述的第一端向第二端的方向其高度逐步减小的加强筋结构150,其长度为100

‑

225mm。

38.在本实施例中,如图3所示,所述加强筋结构150的尾端还包括一段高度不变的延长部151。其中,高度逐步减小的区段长度为100mm,而延长部151的长度为125mm。当然,本实施例中,高度逐步减小的区段并不限于本实施例所述的100mm长度,延长部151的长度也并不限定于125mm的长度。

39.如图2所示为原有未设置加强筋结构的结构示意图,如图5所示为设置了高度逐步减小的加强筋结构150的一种火焰稳定器,如图6所示为设置了高度逐步减小的加强筋结构150同时增加了一段延长部151的一种火焰稳定器。

40.如图7a、7b、以及7c所示,分别为对应图2、图5、以及图6的火焰稳定器在一个工作周期熄火后的变形模拟结果。根据模拟结果可知,图5以及图6对应的火焰稳定器结构的变形量更小,优于图2原有的火焰稳定器结构。

41.在本实施例中,为进一步提高裙边142的抗裂强度,所述第二燃油通道外侧的裙边厚度为1.5

‑

2.5mm,相对于原有的裙边厚度而言(原有为0.5

‑

1.5mm),裙边的厚度得到了增加。

42.如图1、图8、图9以及图4所示分别为原有火焰稳定器结构、增加了高度逐步减小的加强筋结构150的火焰稳定器结构、增加了裙边142厚度的火焰稳定器结构、设置了高度逐步减小的加强筋结构150同时增加了裙边142厚度的火焰稳定器结构。

43.基于图1、图8、图9以及图4的火焰稳定器结构,进行了疲劳寿命模拟,模拟结果如图10所示,以及结合图11所示,结果为,原有火焰稳定器结构的疲劳寿命为365次,增加了高度逐步减小的加强筋结构150的火焰稳定器结构的疲劳寿命为482次,增加了裙边142厚度的火焰稳定器的疲劳寿命为504次,而同时设置加强筋结构150和增加裙边142厚度的火焰稳定器的疲劳寿命可达750次。

44.如图12所示为针对上述各种火焰稳定器的变形对比,可以明显的看到,图4所对应的火焰稳定器的变形量是最小的。

45.实施例二基于实施例一的火焰稳定器结构,本实施例对火焰稳定器的材料提出了进一步的改进,本实施例的火焰稳定器的合金材料为k4648,来自《中国高温合金手册》,具体的k4648材料如下:表1 k4648材料技术要求 元素种类 c cr ti mo w al nb 技术要求 0.03

‑

0.10 32.0

‑

35.0 0.7

‑

1.3 2.3

‑

3.5 4.3

‑

5.5 0.7

‑

1.3 0.7

‑

1.3元素种类 si s fe y ca b ni 技术要求 ≤0.3≤0.01 ≤0.50 ≤0.04 ≤0.02 ≤0.03 余量

本实施例中,火焰稳定器的合金成分基于k4648合金材料,包括:0.03wt%

‑

0.10wt%的c,32.0wt%

‑

33.0wt%的cr,0.7wt%

‑

1.3wt%的ti,2.3wt%

‑

3.0wt%的mo,4.3wt%

‑

5.0wt%的w,0.7wt%

‑

1.3wt%的al,0.7wt%

‑

1.3wt%的nb,0wt%

‑

0.3wt%的si,0wt%

‑

0.01wt%的s,0wt%

‑

0.50wt%的fe,余量为ni。申请人对现有火焰稳定器进行了失效分析,发现热应力下低周疲劳导致裙边裂纹是火焰稳定器失效的主要原因。因此,提高材料的塑性可以有效降低裂纹扩展速率,进而延长火焰稳定器的服役时间。下表所示为现有几种火焰稳定器的材料成分与本技术提供的火焰稳定器材料成分:表2 不同厂家火焰稳定器化学成分/wt.%通过上述成分对比,发现1厂、2厂、3厂的合金材料中,mo、w含量都是偏于上限处,

由于mo、w含量偏高,不利于提高k4648合金材料的塑性。因此,本技术中,对mo、w的含量进行了调整,将其控制在下限与中限之间,虽然可能牺牲了部分固溶强化的效果,但可以获得更高塑性的合金。

46.作为一种较优的实施方式,火焰稳定器的合金成分为:0.06wt%的c,32.14wt%的cr,1.0wt%的ti,2.73wt%的mo,4.59wt%的w,0.99wt%的al,0.92wt%的nb,0.026wt%的si,0.001wt%的s,0.09wt%的fe,余量为ni。

47.实施例三基于实施例一及实施例二,本实施例对火焰稳定器的制造方法提出了进一步的改进,具体的,本实施例中火焰稳定器通过铸造成型工艺成型,其中,所述火焰稳定器铸造过程包括:制作模壳的步骤、以及模壳浇注的步骤;其中,所述模壳浇注的步骤包括:浇注时对所述模壳进行振动。

48.具体的,对模壳进行振动可以是通过将模壳设置到振动砂床上,在浇注时,利用振动砂床的振动实现对模壳的振动。

49.进一步的,本实施例中,通过所述浇注时将所述模壳设置在振动砂床上进行振动的步骤将晶粒尺寸控制在300μm

‑

750μm。

50.下表3所示为不同厂火焰稳定器的晶粒尺寸与本发明实施例中改进工艺后的晶粒尺寸对比:表3 不同厂家火焰稳定器不同位置平均晶粒尺寸(μm)/晶粒度

由上表3可以看出,本发明实施例中,晶粒尺寸控制在300μm

‑

750μm之间,且分布均匀,可以同时兼顾塑性和高温蠕变性能。

51.如下表4所示为不同厂家火焰稳定器与本发明实施例的火焰稳定器的力学性能对比:表4 不同厂家稳定器力学性能对比

通过对稳定器随炉试棒的测试,发现本发明实施例中测试样品的塑性明显优于2厂件与3厂件拉伸试样的塑性。而800℃/260mpa持久蠕变寿命达到了63h,远超过40h的技术指标如表4所示。

52.如图13所示为基于本发明实施例所制造的火焰稳定器样品的低周疲劳测试曲线(s

‑

n曲线),测试条件为:三角波f=0.5hz,r=

‑

1,标准热处理。低周疲劳测试结果如图10所示,本发明实施例的稳定器在

±

350mpa/700℃和

±

250mpa/700℃时的循环次数分别达到了2854次和接近300000次(箭头所指为本发明实施例的火焰稳定器),而2厂的k4648合金在经过标准热处理后,相同条件下取得的循环次数仅为1000次和30000次。以上测试结果表明万泽稳定器通过调控成分与控制模壳振动工艺调控晶粒尺寸,有效地提高了稳定器的塑性和低周疲劳性能。

53.上述实施例仅用于说明本发明的具体实施方式。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,都应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。