1.本技术涉及抛丸机的技术领域,尤其是涉及一种履带式抛丸机。

背景技术:

2.抛丸机是指利用抛丸器抛出的高速弹丸清理或强化铸件表面的铸造设备,抛丸机能同时对铸件进行落砂﹑除芯和清理,有些地区在口头上也称打砂机、喷砂机。

3.相关技术中授权公告号为cn209681965u的中国专利公开了一种履带式抛丸机,包括用于分离废屑和钢丸的丸料分离器,所述丸料分离器包括分离装置、布料装置、钢丸存储装置以及废屑收集装置,所述分离装置包括筒体以及位于筒体内沿筒体的轴向螺旋设置的螺旋通道,筒体的顶部设有与螺旋通道连通的钢丸入口,具体工作过程如下:布料装置通过钢丸入口将物料送入螺旋通道内;筒体的底部设有与螺旋通道连通的钢丸出口,钢丸出口将分离后的钢丸送入钢丸存储装置。提升机将钢丸回收送入布料装置,布料装置将钢丸以及废屑从钢丸入口沿切线方向送入筒体内的螺旋通道,钢丸沿螺旋板的上表面螺旋移动至底部的钢丸出口,在此过程中,废屑以及碎钢丸在离心力的作用下从筒体侧壁的筛网排出进入外筒体内,并积聚在底板的上表面,在重力的作用下滑落至废丸收集斗内被收集。

4.针对上述中的相关技术,发明人认为进入到螺旋通道中的废屑以及碎钢丸受到的离心力较小,可能出现较多的废屑随钢丸一起从钢丸出口处排出,钢丸以及废屑的分离效果较差。

技术实现要素:

5.为了使钢丸更易于与废屑分离,本技术提供一种履带式抛丸机。

6.本技术提供的一种履带式抛丸机采用如下的技术方案:

7.一种履带式抛丸机,包括机体和用于分离废屑和钢丸的丸料分离器,所述丸料分离器设置在机体上,所述丸料分离器包括分离装置和钢丸存储装置,所述分离装置包括外筒体、内筒体和筛盒,所述内筒体设置于外筒体内,所述筛盒的上方开口且设置于内筒体内,所述筛盒的侧壁上开设有供废屑通过的筛孔,所述筛盒的中心固设有转轴,所述转轴转动设置于内筒体上,所述内筒体上设置有用于驱使转轴转动的第一驱动件,所述外筒体的顶壁上开设有进料口,所述进料口处连通设置有进料管,所述进料管穿过内筒体的顶壁后正对筛盒的上方开口。

8.通过采用上述技术方案,需要对钢丸和废屑进行分离时,将混有废屑的钢丸通过外筒体上的进料口送入,钢丸和废屑经进料管落入到筛盒内,随后利用第一驱动件驱使转轴转动,从而带动筛盒转动,产生较大的离心力将筛盒内的废屑通过筛盒侧壁上的筛孔筛出,钢丸便被留在筛盒内,能够使得钢丸与废屑分离得较为彻底。

9.可选的,所述筛盒的底部固定设置有支撑筒,所述支撑筒转动在内筒体的内底壁上,所述筛盒的底壁上开设有落料口,所述落料口处铰接设置有转动板,所述支撑筒上设置有用于驱使转动板向支撑筒侧转动的第二驱动件,所述内筒体的底部连通设置有送料斗,

所述送料斗固设在外筒体的内底壁上,所述送料斗远离内筒体的一端连通设置有出料管,所述出料管远离送料斗的一端与钢丸存储装置相连通,所述外筒体、内筒体、筛盒、支撑筒四者的中心轴线相重合。

10.通过采用上述技术方案,利用第二驱动件驱使转动板向支撑筒侧转动,将落料口打开,钢丸便通过落料口落入到送料斗内,最后钢丸经送料斗一端的出料管落入至钢丸存储装置内储存,便于对钢丸进行收集。

11.可选的,所述第一驱动件包括伺服电机,所述伺服电机固设在内筒体的顶壁上,所述伺服电机的输出轴穿过内筒体的顶壁后与转轴同轴线固定连接。

12.通过采用上述技术方案,启动伺服电机,伺服电机的输出轴转动便带动转轴同步转动,伺服电机的设置,能够使得转轴的转动过程较为稳定。

13.可选的,所述第二驱动件包括滑轨、连杆和位移组件,所述滑轨固设在支撑筒的内侧壁上,所述滑轨的长度方向与支撑筒的中心轴线方向一致,所述连杆的一端铰接设置有滑块,所述滑块与滑轨滑动配合,所述滑块沿滑轨的长度方向滑动,所述连杆远离滑块的一端与转动板远离自身铰接点的位置相铰接,所述位移组件用于驱使滑块在滑轨上滑动。

14.通过采用上述技术方案,利用位移组件驱使滑块在滑轨上滑动,从而带动连杆移动,连杆带动转动板转动,从而将落料口打开,便于钢丸从落料口落下;具有便于带动转动板转动的效果。

15.可选的,所述位移组件包括无杆气缸,所述滑轨上开设有供无杆气缸嵌入的嵌槽,所述无杆气缸的滑动部与滑块固定连接。

16.通过采用上述技术方案,通过启动无杆气缸,无杆气缸的滑动部移动,进而带动滑块移动;无杆气缸的移动过程较为稳定,从而能够使得滑块的移动过程较为平稳。

17.可选的,所述落料口和转动板均对称设置有两个,所述落料口与转动板一一对应,所述第二驱动件设置有两个,所述第二驱动件与转动板一一对应。

18.通过采用上述技术方案,利用两个第一驱动件带动两个转动板同步转动,打开两个落料口,筛盒内的钢丸便能够通过两个落料口中的任意一个落下,双落料口的设置,使钢丸不易残留在筛盒内。

19.可选的,所述支撑筒的外径与筛盒的外径大小相等,所述内筒体的内侧壁与筛盒的外侧壁之间留有间隙,所述内筒体的底壁上位于间隙处开设有第一环形通孔,所述外筒体的内底壁上设置有第一环形板和第二环形板,所述第一环形板与第二环形板之间形成送料通道,所述第一环形通孔与送料通道相正对,所述外筒体的底壁上位于送料通道处开设有第二环形通孔,所述外筒体的外底壁上位于第二环形通孔处可拆卸设置有上方开口的收集盒,所述第二环形通孔与收集盒的上方开口相正对。

20.通过采用上述技术方案,经筛盒筛出的废屑通过内筒体的内侧壁与筛盒的外侧壁之间的间隙穿过第一环形通孔,随后经送料通道再通过第二环形通孔后落入至收集盒内,便于对废屑进行收集。

21.可选的,所述收集盒上固设有耳板,所述耳板上穿设有紧固螺栓,所述紧固螺栓穿过耳板后与外筒体的底壁螺纹连接。

22.通过采用上述技术方案,将紧固螺栓穿过耳板后与外筒体的底壁螺纹连接,从而将收集盒固定在外筒体上,便于对收集盒进行安装和拆卸。

23.可选的,所述筛盒的顶壁上设置有遮挡板,所述遮挡板的板面与筛盒的底壁相平行,所述遮挡板与转轴之间留有供进料管穿入的空隙。

24.通过采用上述技术方案,当筛盒转动时,遮挡板的设置,能够在一定程度上阻止废屑从筛盒的上方散出的情况发生。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.钢丸和废屑经进料管落入到筛盒内后,利用第一驱动件驱使转轴转动,从而带动筛盒转动,产生较大的离心力将筛盒内的废屑通过筛盒侧壁上的筛孔筛出,钢丸便被留在筛盒内,能够使得钢丸与废屑分离得较为彻底;

27.利用第二驱动件驱使转动板向支撑筒侧转动,将落料口打开,钢丸便通过落料口落入到送料斗内,最后钢丸经送料斗一端的出料管落入至钢丸存储装置内储存,便于对钢丸进行收集;

28.经筛盒筛出的废屑通过内筒体的内侧壁与筛盒的外侧壁之间的间隙穿过第一环形通孔,随后经送料通道再通过第二环形通孔后落入至收集盒内,便于对废屑进行收集。

附图说明

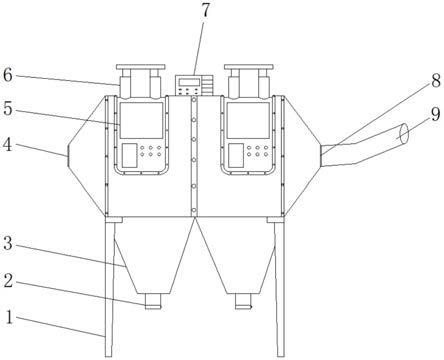

29.图1是本技术实施例的整体结构示意图。

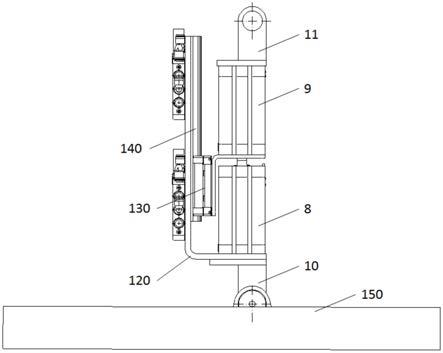

30.图2是用于展示外筒体内部结构的全剖视图。

31.图3是用于展示第二驱动件的局部结构剖视图。

32.附图标记说明:1、分离装置;11、外筒体;111、进料口;112、进料管;113、第一环形板;114、第二环形板;115、送料通道;116、第二环形通孔;117、收集盒;1171、耳板;1172、紧固螺栓;118、第二圆形底板;12、内筒体;121、送料斗;122、出料管;123、第一环形通孔;124、第一圆形底板;13、筛盒;131、筛孔;132、转轴;133、转动板;134、遮挡板;14、支撑筒;2、钢丸存储装置;21、转动门;3、第一驱动件;4、第二驱动件;41、滑轨;411、嵌槽;42、连杆;421、滑块;43、无杆气缸;5、连接柱。

具体实施方式

33.以下结合附图1

‑

3对本技术作进一步详细说明。

34.本技术实施例公开一种履带式抛丸机。参照图1、图2,一种履带式抛丸机包括机体(图中未示出)和用于分离废屑和钢丸的丸料分离器,丸料分离器固设在机体上;丸料分离器包括分离装置1和钢丸存储装置2,分离装置1包括外筒体11、内筒体12和筛盒13,内筒体12设置于外筒体11内,内筒体12内设置有上方开口的筛盒13,筛盒13的截面形状为圆形;筛盒13的侧壁上开设有多个供废屑通过的筛孔131,内筒体12的内侧壁与筛盒13的外侧壁之间留有间隙;筛盒13的中心固设有转轴132,转轴132与筛盒13同轴线设置;转轴132远离筛盒13的一端转动设置于内筒体12上,内筒体12上设置有用于驱使转轴132转动的第一驱动件3,第一驱动件3为伺服电机,伺服电机固设在内筒体12的顶壁上,伺服电机的输出轴穿过内筒体12的顶壁后与转轴132同轴线固定连接;筛盒13的底部固定设置有支撑筒14,支撑筒14与筛盒13同轴线设置,支撑筒14转动在内筒体12的内底壁上,支撑筒14为圆筒形,支撑筒14以自身的中心轴线转动。

35.参照图1、图2,筛盒13的顶壁上固设有遮挡板134,遮挡板134的截面形状为环形,

遮挡板134的板面与筛盒13的底壁相平行,遮挡板134与转轴132之间留有供进料管112穿入的空隙;筛盒13的底壁上对称开设有落料口,落料口处均铰接设置有转动板133,支撑筒14上设置有用于驱使转动板133向支撑筒14侧转动的第二驱动件4,内筒体12的底部连通设置有送料斗121,送料斗121固设在外筒体11的内底壁上,送料斗121远离内筒体12的一端连通设置有出料管122,出料管122远离送料斗121的一端与钢丸存储装置2相连通,钢丸存储装置2为一个收集箱,用于收集与废屑分离后的钢丸;钢丸存储装置2的侧壁上铰接设置有转动门21,便于取出钢丸;外筒体11的顶壁上开设有进料口111,进料口111处连通设置有进料管112,进料管112穿过内筒体12的顶壁后延伸至筛盒13的上方,进料管112远离进料口111的一端管口正对筛盒13的上方开口,外筒体11、内筒体12、筛盒13、支撑筒14四者的中心轴线相重合。

36.上料时,将混有废屑的钢丸通过进料口111送入到进料管112内,钢丸和废屑经进料管112落入到筛盒13上,利用驱动电机驱使筛盒13转动,从而将废屑与钢丸分离,随后利用第二驱动件4驱使转动板133向支撑筒14侧转动,落料口打开,钢丸经落料口落至送料斗121内,最后钢丸经出料管122落至钢丸存储装置2内储存。

37.参照图2、图3,第二驱动件4包括滑轨41、连杆42和位移组件,滑轨41对称设置有两个,且滑轨41固设在支撑筒14的内侧壁上,滑轨41的长度方向与支撑筒14的中心轴线方向一致;滑轨41上开设有供无杆气缸43嵌入的嵌槽411,嵌槽411内嵌设有无杆气缸43,无杆气缸43竖直设置;连杆42的一端铰接设置有滑块421,无杆气缸43的滑动部与滑块421固定连接,连杆42远离滑块421的一端与转动板133远离自身铰接点的位置相铰接。

38.启动无杆气缸43,无杆气缸43的滑动部竖向移动,进而带动滑块421竖向移动,从而带动连杆42移动,连杆42带动转动板133转动,从而使落料口打开,具有便于转动转动板133的效果。

39.参照图2、图3,支撑筒14的外径与筛盒13的外径大小相等,内筒体12的底壁上开设有第一环形通孔123,第一环形通孔123开设在内筒体12的内壁与支撑筒14的外壁之间的间隙处;第一环形通孔123将内筒体12的底壁分隔出一个第一圆形底板124,第一圆形底板124与内筒体12的侧壁之间设置有多根连接柱5,连接柱5的两端分别与第一圆形底板124与内筒体12的内壁固定连接;外筒体11的内底壁上固设有第一环形板113和第二环形板114,第一环形板113的直径小于第二环形板114的直径;第一环形板113与第二环形板114之间形成送料通道115,第一环形通孔123与送料通道115相正对;外筒体11的底壁上位于送料通道115处开设有第二环形通孔116,第二环形通孔116将外筒体11的底壁分隔出一个第二圆形底板118,第二圆形底板118与外筒体11也通过多个连接柱5固定连接,多个连接柱5沿周向均匀间隔设置;外筒体11的外底壁上位于第二环形通孔116处可拆卸设置有上方开口的收集盒117,收集盒117的截面形状为环形,第二环形通孔116与收集盒117的上方开口相正对;收集盒117上对称固设有耳板1171,两个耳板1171上均穿设有紧固螺栓1172,紧固螺栓1172穿过耳板1171后与外筒体11的底壁螺纹连接,便于对收集盒117进行安装和拆卸。

40.经筛盒13转动分离出来的废屑,首先通过内筒体12的内侧壁与支撑筒14的外侧壁之间的间隙穿过第一环形通孔123,随后废屑再经过送料通道115穿过第二环形通孔116后落入到收集盒117内储存;当需要将废屑倒掉时,拆下紧固螺栓1172便能够将收集盒117取下。

41.本技术实施例一种履带式抛丸机的实施原理为:首先将混有废屑的钢丸通过外筒体11的进料口111送入到筛盒13内,随后利用伺服电机驱使筛盒13转动,从而将废屑通过筛盒13的筛孔131筛出,钢丸留在筛盒13内;废屑依次穿过第一环形穿通孔、送料通道115和第二环形通孔116后落入到收集盒117内收集;而利用无杆气缸43驱使转动板133转动,落料口打开,钢丸便通过落料口后依次经送料斗121和出料管122落入到钢丸存储装置2内收集。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。