1.本实用新型涉及电炉,具体涉及一种新型电炉烟道壁板。

背景技术:

2.电炉是利用电热效应实现预期工艺目的(如物料的冶炼、熔化、加热、热处理、烧结、烘干等)的工业炉,主要类型包括:电阻炉、感应炉、电弧炉、真空电弧炉、等离子炉、电子束炉、电热炉等,广泛应用于化工冶金等多个领域。

3.电炉烟道主要用于电炉的烟气净化系统及余热回收系统,作用是收集烟气和燃烧产物。由于电炉产生的烟气温度高,同时产生了大量粉尘,导致烟道下部所处的工况十分恶劣,烟道不断受到粉尘的冲刷和气体的高温腐蚀。

4.现有电炉烟道,多数采用水冷夹套板式或者密排管式,采用碳钢或者不锈钢作为材质,将一系列的板材焊接而成,重量较轻,但水路截面复杂,局部阻力损失较大,冷却效果差,加上碳钢或者不锈钢的导热系数低(不锈钢导热系数10

‑

30w/(m

·

℃) ,碳钢导热系数50 w/(m

·

℃) ),因此在使用过程中,热面温度不能快速传导,冷热面的温差大,热应力较大,产生较大应变,容易导致开裂、漏水等质量事故。框架式水冷电炉烟道虽然重量较轻,但焊缝多且长,出现焊接缺欠的概率大,使用过程中冷热不均容易应力集中而破坏焊缝,停炉检修的经济损失较大。

技术实现要素:

5.本实用新型所要解决的技术问题是提供一种新型电炉烟道壁板,这种新型电炉烟道壁板冷却效果好,具有较长的使用寿命。采用的技术方案如下:

6.一种新型电炉烟道壁板,包括电炉烟道壁板主体,其特征在于:所述电炉烟道壁板主体包括铜质电炉烟道壁板本体,所述电炉烟道壁板主体中设有至少一个冷却通道,其中至少有一个冷却通道设于铜质电炉烟道壁板本体上。

7.通常,多个电炉烟道壁板拼接后,形成电炉烟道。本实用新型中,电炉烟道壁板主体的热面是指其使用时朝向电炉烟道中的烟气通道的一面(即内表面),冷面是指其使用时背向电炉烟道中的烟气通道的一面(即外表面)。

8.设于铜质电炉烟道壁板本体上的冷却通道,是指该冷却通道设于铜质电炉烟道壁板本体内部,或者该冷却通道的内壁有一部分在铜质电炉烟道壁板本体上。当热面受到烟气或者粉尘的辐射热时,热量通过导热的形式从热面传导到冷却通道内壁,流经该冷却通道的冷却水能够直接与铜质电炉烟道壁板本体上的冷却通道内壁接触,通过对流换热的方式,带走铜质电炉烟道壁板本体上的热量。

9.上述铜质电炉烟道壁板本体的材质可为纯铜或者铜合金。上述铜合金可为铜锌合金、铜铬合金、铜银合金或者铜锆合金。铜质电炉烟道壁板本体的材料采用铜或者铜合金,由于铜或者铜合金导热系数较高,因此有利于新型电炉烟道壁板各处冷热均匀,减小热应力。可根据不同需求选择铜质电炉烟道壁板本体的材质,只需要冷却强度高则采用纯铜,需

要兼顾机械强度高则采用铜锌合金、铜铬合金、铜银合金或者铜锆合金。纯铜的抗拉强度约为200mpa,硬度35

‑

45hb;而采用铜锌合金、铜铬合金、铜银合金或铜锆合金,其抗拉强度达到400mpa以上,硬度达到60hb及以上,从而提高了耐磨性。

10.优选上述铜质电炉烟道壁板本体采用轧制、锻造或者压延加工而成的铜板或铜合金板,其材质致密,无气孔、疏松、裂纹等缺陷。

11.一种优选方案中,上述电炉烟道壁板主体整体由铜质电炉烟道壁板本体构成。在电炉烟道壁板主体仅由铜质电炉烟道壁板本体构成的情况下,铜质电炉烟道壁板本体的外表面构成电炉烟道壁板主体的冷面,铜质电炉烟道壁板本体的内表面构成电炉烟道壁板主体的热面;各冷却通道设于铜质电炉烟道壁板本体中。这种情况下,通常采用铜锌合金、铜铬合金、铜银合金或者铜锆合金等铜合金制作电炉烟道壁板主体,这样能够较好地兼顾到冷却强度和机械强度两方面的要求。

12.为了增强新型电炉烟道壁板的机械强度,提高新型电炉烟道壁板的抗变形能力,另一种优选方案中,上述电炉烟道壁板主体还包括冷面加强板,冷面加强板的内表面与铜质电炉烟道壁板本体的外表面连接在一起。这种情况下,冷面加强板的外表面构成电炉烟道壁板主体的冷面,铜质电炉烟道壁板本体的内表面构成电炉烟道壁板主体的热面。这种方案中,至少有一个冷却通道设于铜质电炉烟道壁板本体内部(该冷却通道的内壁全部在铜质电炉烟道壁板本体上),或者设于冷面加强板与铜质电炉烟道壁板本体的结合部(该冷却通道的内壁有一部分在铜质电炉烟道壁板本体上,另一部分在冷面加强板上)。优选上述冷面加强板为钢板或铸铁板。采用钢板、铸铁板等高强度材料连接在铜质电炉烟道壁板本体上,能够增强整个电炉烟道壁板主体的机械强度,与导热性能好的铜质电炉烟道壁板本体结合,使电炉烟道壁板主体不仅具有优良的冷却强度,而且具有较高的机械强度,提高新型电炉烟道壁板的抗变形能力。上述冷面加强板与铜质电炉烟道壁板本体之间的连接,采用的连接工艺可以为分子间结合连接(如铸、锻、焊等工艺)、非分子间结合连接(如机械连接、粘接),或者以上两种连接工艺相结合。

13.另外,在铜质电炉烟道壁板本体的材质为纯铜的情况下,上述冷面加强板也可为铜合金板(其材质可为铜锌合金、铜铬合金、铜银合金或铜锆合金)。

14.为了进一步增强新型电炉烟道壁板的机械强度,提高新型电炉烟道壁板的抗变形能力,更优选方案中,上述电炉烟道壁板主体上还设有至少一个冷面加强金属条,冷面加强金属条固定安装在电炉烟道壁板主体的冷面上或者处于电炉烟道壁板主体中。在电炉烟道壁板主体整体由铜质电炉烟道壁板本体构成的情况下,冷面加强金属条固定安装在铜质电炉烟道壁板本体的外表面上(冷面加强金属条可直接连接在铜质电炉烟道壁板本体的外表面上;也可以在铜质电炉烟道壁板本体的外表面上设置能够容纳冷面加强金属条的凹槽,冷面加强金属条处在该凹槽中,并与铜质电炉烟道壁板本体连接),或者处于铜质电炉烟道壁板本体中靠近外表面的部位。在电炉烟道壁板主体包括有冷面加强板的情况下,冷面加强金属条固定安装在冷面加强板的外表面上(冷面加强金属条可直接连接在冷面加强板的外表面上;也可以在冷面加强板的外表面上设置能够容纳冷面加强金属条的凹槽,冷面加强金属条处在该凹槽中,并与冷面加强板连接),或者处于冷面加强板与铜质电炉烟道壁板本体的结合部。

15.上述冷面加强金属条所选材质的屈服强度和抗拉强度,大于等于铜材的强度即

可,优选上述冷面加强金属条的材质为钢或铸铁。冷面加强金属条用于增强新型电炉烟道壁板的机械强度,与导热性能好的铜质电炉烟道壁板本体结合,使新型电炉烟道壁板不仅具有优良的冷却强度,而且具有较高的机械强度,提高新型电炉烟道壁板的抗变形能力。冷面加强金属条的走向可为横向、纵向或者斜向。不同走向的冷面加强金属条可相互连接,形成冷面加强金属框架。

16.上述冷面加强金属条的截面形状可为圆形、圆环形、矩形、梯形、椭圆形、长圆形、三角形、t形、l形、工字型或u形等。冷面加强金属条可采用型材构成,如圆棒型材、圆管型材、方管型材、t字型材(如t型钢)、角型材(如角钢)、工字型材(如工字钢)或槽型材(如槽钢)。

17.在冷面加强金属条固定安装在电炉烟道壁板主体的冷面上的情况下,冷面加强金属条与电炉烟道壁板主体之间的连接,采用的连接工艺可以为分子间结合连接(铸、锻、焊工艺)或非分子间结合连接(机械连接、粘接),或者以上两种连接工艺相结合。

18.在冷面加强金属条处于电炉烟道壁板主体中的情况下,可在电炉烟道壁板主体内通过钻孔或者开槽的方式,嵌入冷面加强金属条并进行连接,采用的连接工艺可以为分子间结合连接(铸、锻、焊工艺)或非分子间结合连接(机械连接、粘接),或者以上两种连接工艺相结合。嵌入的冷面加强金属条从电炉烟道壁板主体内部加强电炉烟道壁板主体的刚度,提高其抗变形的能力。

19.为了增强新型电炉烟道壁板热面的耐磨性,优选方案中,上述铜质电炉烟道壁板本体的内表面上设有热面抗磨防护板或热面抗磨金属层。更优选上述热面抗磨防护板为钢板。热面抗磨防护板也可为镍板、镍合金板、钴板或钴合金板。在铜质电炉烟道壁板本体的材质为纯铜的情况下,热面抗磨防护板也可为铜合金板(其材质可为铜锌合金、铜铬合金、铜银合金或铜锆合金)。热面抗磨防护板通常连接在铜质电炉烟道壁板本体的内表面上。更优选上述热面抗磨金属层为镍层、镍合金层、钴层、钴合金层、钢层或铜合金层。通过设置热面抗磨防护板或热面抗磨金属层,可提高电炉烟道壁板主体的热面的耐磨性,同时还可增强电炉烟道壁板主体的机械强度。

20.上述热面抗磨防护板或热面抗磨金属层可覆盖铜质电炉烟道壁板本体的整个内表面,也可以仅覆盖铜质电炉烟道壁板本体的内表面的一部分。

21.上述热面抗磨防护板与铜质电炉烟道壁板本体之间的连接,采用的连接工艺可以为分子间结合连接(如铸、锻、焊等工艺)、非分子间结合连接(如机械连接、粘接),或者以上两种连接工艺相结合。上述热面抗磨金属层可以通过堆焊或增材制造的方式形成在铜质电炉烟道壁板本体的内表面上。

22.通常,上述冷却通道的两端分别设有进水口和出水口。冷却通道两端的进水口和出水口通常均处于电炉烟道壁板主体的外表面(即电炉烟道壁板主体的冷面)上。

23.上述电炉烟道壁板主体中冷却通道可以设有一个或多个。在设有多个冷却通道的情况下,冷却通道之间可以串联(通过水管串联)或者是并联。通常情况下,增加冷却通道的数量,有利于提高新型电炉烟道壁板的可靠性。

24.当设有多个冷却通道时,各冷却通道相互独立进行冷却工作。冷却通道可以布置在同一层,如单层双冷却通道。冷却通道也可以布置成上下两层,例如双层双冷却通道。由于各冷却通道相互独立进行冷却工作,当极端情况下(如短时间停止供水导致其中一部分

冷却通道局部烧损),在恢复供水后,仍有一部分冷却通道能够正常工作,从而延缓因一个冷却通道断水而导致更加严重的烧损。

25.冷却通道在接近电炉烟道壁板主体热面的区域,可采用以下方式提高其冷却强度:(1)减少冷却通道的通流面积,以提高冷却水流速(通过改变冷却通道不同部位的通流面积,可改变通流速度,相应改变冷却强度);或(2)在冷却通道内设置扰流结构,以减少边界层,提高冷却强度。

26.在冷却通道靠近热面的区域,可通过机加工或者增材制造的方式,形成扰流结构。在冷却通道靠近热面的区域,也可通过在冷却通道内壁采用分子间或非分子间的连接工艺将扰流件固定,形成扰流结构,同时改变了冷却通道的通流面积。

27.在保证刀具可达性的情况下,冷却通道的截面形状可为圆形、半圆型、矩形、梯形、三角形、椭圆形、半圆与方孔组合、多圆孔相交等各种形状,实现不同位置、不同应用部位对冷却强度的需求。

28.一种优选方案中,上述冷却通道由多个直线形通道段组成,各直线形通道段依次通过导水槽首尾连通,形成冷却通道。这种情况下,可采用钻孔加工方式在电炉烟道壁板主体中钻孔(通常在铜质电炉烟道壁板本体中钻孔,或者在铜质电炉烟道壁板本体与冷面加强板的交接处钻孔;孔型可为单圆孔,或多圆孔相交形成的复合孔),形成各直线形通道段,各直线形通道段通常开口于电炉烟道壁板主体的侧面;然后在电炉烟道壁板主体的侧面上加工出导水槽,导水槽将相邻两直线形通道段的相邻端连通;再在电炉烟道壁板主体的侧面上焊接封堵盖板,将导水槽的槽口密封。此外,也可采用钻孔加工方式在电炉烟道壁板主体中钻盲孔,形成的直线形通道段有一端处在电炉烟道壁板主体内部,再在电炉烟道壁板主体的外表面上加工出导水槽(该导水槽可呈直线状或曲线状),将该直线形通道段处在电炉烟道壁板主体内部的一端与其他直线形通道段连通,再在电炉烟道壁板主体的外表面上焊接封堵盖板,将导水槽的槽口密封。必要时设置堵头以改变水流方向。通常采用氩弧焊(可以焊接所有对接焊缝)、搅拌摩擦焊(可以焊接所有对接焊缝和穿透性搭接焊接)的方式,将封堵盖板连接到电炉烟道壁板主体。

29.另一种优选方案中,上述冷却通道包括条形通水凹槽和槽盖板,条形通水凹槽设置在电炉烟道壁板主体上并且开口于电炉烟道壁板主体的外表面上,槽盖板将条形通水凹槽在电炉烟道壁板主体外表面上的开口封盖,槽盖板的边沿与电炉烟道壁板主体焊接。条形通水凹槽可通过普通机加工(如铣削)形成;可采用氩弧焊或者搅拌摩擦焊的方式进行槽盖板与电炉烟道壁板主体的连接,采用氩弧焊(可以焊接所有对接焊缝)或者搅拌摩擦焊(可以焊接所有对接焊缝和穿透性搭接焊接)的方式,可大大减少甚至消除了焊接缺陷(气孔、裂纹和夹杂)和间隙。条形通水凹槽的线路通常是弯曲的,可根据电炉烟道壁板主体的形状及需要重点冷却的部位,设置条形通水凹槽的线路(例如,在需要重点冷却的部位,条形通水凹槽排列较为密集)。焊接上槽盖板后,通常应使条形通水凹槽两侧的槽壁都与槽盖板焊接在一起并实现密封,以防止冷却通道漏水或串水。槽盖板可通过普通机加工(如铣削)或者增材制造的方式进行制造。

30.上述条形通水凹槽可由若干个大致相互平行的通水凹槽段依次首尾连通而成,在相邻两个通水凹槽段之间具有隔板,槽盖板的设置方式可以是:(1)当隔板与电炉烟道壁板主体的外表面平齐时,槽盖板的形状与条形通水凹槽的形状一致,槽盖板的边沿与条形通

水凹槽的边沿(包括各隔板两侧边沿)焊接;或(2)当隔板低于电炉烟道壁板主体的外表面时(此时通常要求各隔板顶部的高度一致),采用一整片平板作为槽盖板,该槽盖板将条形通水凹槽所在区域整体覆盖,各隔板顶部均与槽盖板的内表面紧密接触,槽盖板的边沿与电炉烟道壁板主体的外表面焊接。

31.本实用新型采用导热系数较高的铜质电炉烟道壁板本体作为电炉烟道壁板主体的主要组成部分,冷却效果好,有利于电炉烟道壁板各处冷热均匀,减小热应力,具有较长的使用寿命。此外,本实用新型的结构较为简单,易于加工制造。

附图说明

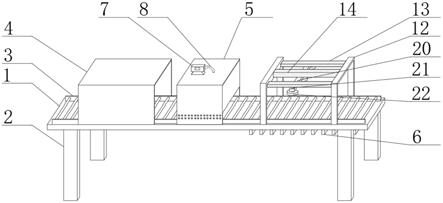

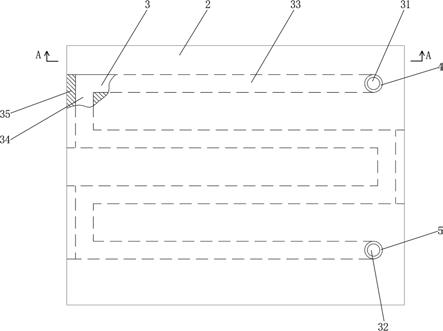

32.图1是本实用新型优选实施例1的结构示意图;

33.图2是图1的a

‑

a剖面图;

34.图3是本实用新型优选实施例1中冷却通道的截面形状示意图;

35.图4是本实用新型优选实施例2双层双冷却通道的结构示意图;

36.图5是本实用新型优选实施例3双层双冷却通道的结构示意图;

37.图6是本实用新型优选实施例4的结构示意图;

38.图7是图6的b

‑

b剖面图;

39.图8是本实用新型优选实施例5的结构示意图;

40.图9是图8的c

‑

c剖面图;

41.图10是本实用新型优选实施例6的结构示意图;

42.图11是本实用新型优选实施例7的结构示意图;

43.图12是本实用新型优选实施例8的结构示意图(局部);

44.图13是本实用新型优选实施例9的结构示意图(局部);

45.图14是本实用新型优选实施例10的结构示意图(局部);

46.图15是本实用新型优选实施例11的结构示意图(局部);

47.图16是本实用新型优选实施例12的结构示意图(局部);

48.图17是本实用新型优选实施例13的结构示意图(局部);

49.图18是本实用新型优选实施例14的结构示意图(局部)。

具体实施方式

50.实施例1

51.如图1和图2所示,这种新型电炉烟道壁板包括电炉烟道壁板主体,电炉烟道壁板主体包括铜质电炉烟道壁板本体1和冷面加强板2,冷面加强板2的内表面21与铜质电炉烟道壁板本体12的外表面连接在一起。电炉烟道壁板主体中设有至少一个冷却通道3,冷却通道3的两端分别设有进水口31和出水口32。冷面加强板2的外表面22构成电炉烟道壁板主体的冷面,铜质电炉烟道壁板本体1的内表面11构成电炉烟道壁板主体的热面。

52.铜质电炉烟道壁板本体1的材质可为纯铜或者铜合金。上述铜合金可为铜锌合金、铜铬合金、铜银合金或者铜锆合金。电炉烟道壁板主体的热面部分(铜质电炉烟道壁板本体1)的材料采用铜或者铜合金,由于铜或者铜合金导热系数较高,因此有利于电炉烟道壁板主体各处冷热均匀,减小热应力。可根据不同需求选择铜质电炉烟道壁板本体1的材质,只

需要冷却强度高则采用纯铜,需要兼顾机械强度高则采用铜锌合金、铜铬合金、铜银合金或者铜锆合金。

53.铜质电炉烟道壁板本体1可采用轧制、锻造或者压延加工而成的铜板或铜合金板。

54.冷面加强板2可为钢板或铸铁板。采用钢板、铸铁板等高强度材料连接在铜质电炉烟道壁板本体1上,能够增强整个新型电炉烟道壁板的机械强度,与导热性能好的铜质电炉烟道壁板本体1结合,使电炉烟道壁板主体不仅具有优良的冷却强度,而且具有较高的机械强度,提高新型电炉烟道壁板的抗变形能力。

55.冷面加强板2与铜质电炉烟道壁板本体1之间的连接,采用的连接工艺可以为分子间结合连接(如铸、锻、焊等工艺)、非分子间结合连接(如机械连接、粘接),或者以上两种连接工艺相结合。

56.在铜质电炉烟道壁板本体1的材质为纯铜的情况下,冷面加强板2也可为铜合金板(其材质可为铜锌合金、铜铬合金、铜银合金或铜锆合金)。

57.冷却通道3两端的进水口31和出水口32均处于电炉烟道壁板主体的外表面(即冷面加强板2的外表面22)上。进水口31处安装有进水管4,出水口32处安装有出水管5。

58.参考图3,本实施例中,冷却通道3设于冷面加强板2与铜质电炉烟道壁板本体1的结合部(该冷却通道3的内壁有一部分在铜质电炉烟道壁板本体1上,另一部分在冷面加强板2上)。

59.参考图1,本实施例中,冷却通道3由多个直线形通道段33组成,各直线形通道段33依次通过导水槽34首尾连通,形成冷却通道3。这种情况下,可采用钻孔加工方式在电炉烟道壁板主体中钻孔(可在铜质电炉烟道壁板本体1与冷面加强板2的交接处钻孔;孔型可为单圆孔,或多圆孔相交形成的复合孔),形成各直线形通道段33,各直线形通道段33开口于电炉烟道壁板主体的侧面;然后在电炉烟道壁板主体的侧面上加工出导水槽34,导水槽34将相邻两直线形通道段33的相邻端连通;再在电炉烟道壁板主体的侧面上焊接封堵盖板35,将导水槽34的槽口密封。必要时设置堵头以改变水流方向。可采用氩弧焊(可以焊接所有对接焊缝)、搅拌摩擦焊(可以焊接所有对接焊缝和穿透性搭接焊接)的方式,将封堵盖板35连接到电炉烟道壁板主体上。

60.电炉烟道壁板主体中冷却通道3可以设有一个或多个。在设有多个冷却通道的情况下,冷却通道之间可以串联(通过水管串联)或者是并联。

61.参考图3,冷却通道3的截面形状可为圆形(如图3中c部分所示)、半圆型、矩形(如图3中a部分所示)、梯形(如图3中b部分所示)、三角形、椭圆形、半圆与方孔组合(如图3中f部分所示)、多圆孔相交形成的复合孔(如图3中d、e部分所示,其中d部分为两圆孔相交形成的复合孔,e部分为三圆孔相交形成的复合孔)等各种形状。

62.上述新型电炉烟道壁板组装成电炉烟道时,铜质电炉烟道壁板本体1的内表面11(即电炉烟道壁板主体的热面)朝向烟气通道,冷却水经进水管4、进水口31通入冷却通道3,冷却水在冷却通道3中流动的过程中对电炉烟道壁板主体进行冷却,吸热升温后的冷却水从出水口32、出水管5流出,实现对新型电炉烟道壁板的冷却。

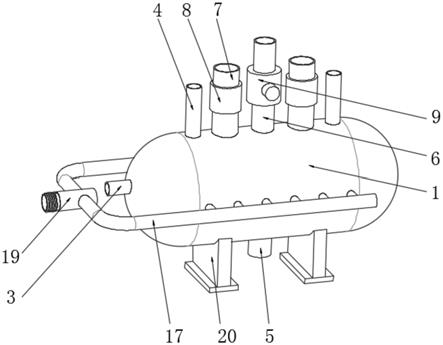

63.实施例2

64.如图4所示,本实施例是在实施例1基础上做以下改进:电炉烟道壁板主体中设有两个冷却通道3,其中一冷却通道3

‑

1设于铜质电炉烟道壁板本体1中,另一冷却通道3

‑

2设

于冷面加强板2中,各冷却通道3

‑

1、3

‑

2相互独立进行冷却工作。冷却通道3

‑

1、3

‑

2布置成上下两层,为双层双冷却通道。

65.冷却通道3

‑

1在接近电炉烟道壁板主体热面的区域,在冷却通道3

‑

1内设置扰流结构7,以减少边界层,提高冷却强度。可通过机加工或者增材制造的方式,也可通过在冷却通道内壁焊接或者螺栓连接扰流件,形成扰流结构。

66.实施例3

67.如图5所示,本实施例中,电炉烟道壁板主体整体由铜质电炉烟道壁板本体1构成。铜质电炉烟道壁板本体1的外表面12构成电炉烟道壁板主体的冷面,铜质电炉烟道壁板本体1的内表面11构成电炉烟道壁板主体的热面。电炉烟道壁板主体中设有至少一个冷却通道3,冷却通道3的两端分别设有进水口31和出水口32。各冷却通道3设于铜质电炉烟道壁板本体1中。

68.铜质电炉烟道壁板本体1的材质可为纯铜或者铜合金,优选铜合金(如铜锌合金、铜铬合金、铜银合金或者铜锆合金)。

69.铜质电炉烟道壁板本体1可采用轧制、锻造或者压延加工而成的铜板或铜合金板。

70.铜质电炉烟道壁板本体1中设有两个冷却通道3,其中一冷却通道3

‑

2设于铜质电炉烟道壁板本体1上部中,另一冷却通道3

‑

1设于铜质电炉烟道壁板本体1下部中,各冷却通道3

‑

1、3

‑

2相互独立进行冷却工作。冷却通道3

‑

1、3

‑

2布置成上下两层,为双层双冷却通道。

71.冷却通道3

‑

1在接近电炉烟道壁板主体热面的区域,在冷却通道3

‑

1内设置扰流结构7,以减少边界层,提高冷却强度。可通过机加工或者增材制造的方式,也可通过在冷却通道内壁焊接或者螺栓连接扰流件,形成扰流结构。

72.实施例4

73.如图6和图7所示,本实施例中,电炉烟道壁板主体整体由铜质电炉烟道壁板本体1构成。铜质电炉烟道壁板本体1的外表面12构成电炉烟道壁板主体的冷面,铜质电炉烟道壁板本体1的内表面11构成电炉烟道壁板主体的热面。电炉烟道壁板主体中设有至少一个冷却通道3,冷却通道3的两端分别设有进水口31和出水口32。各冷却通道3设于铜质电炉烟道壁板本体1中。

74.本实施例中,冷却通道3包括条形通水凹槽36和槽盖板37,条形通水凹槽36设置在电炉烟道壁板主体(即铜质电炉烟道壁板本体1)上并且开口于电炉烟道壁板主体的外表面(即铜质电炉烟道壁板本体1的外表面12)上,槽盖板37将条形通水凹槽36在电炉烟道壁板主体外表面上的开口封盖,槽盖板37的边沿与电炉烟道壁板主体(即铜质电炉烟道壁板本体1)焊接。条形通水凹槽36可通过普通机加工(如铣削)形成;可采用氩弧焊或者搅拌摩擦焊的方式进行槽盖板37与电炉烟道壁板主体的连接,采用氩弧焊(可以焊接所有对接焊缝)或者搅拌摩擦焊(可以焊接所有对接焊缝和穿透性搭接焊接)的方式,可大大减少甚至消除了焊接缺陷(气孔、裂纹和夹杂)和间隙。条形通水凹槽36的线路是弯曲的,可根据电炉烟道壁板主体的形状及需要重点冷却的部位,设置条形通水凹槽的线路(例如,在需要重点冷却的部位,条形通水凹槽排列较为密集)。焊接上槽盖板37后,应使条形通水凹槽36两侧的槽壁都与槽盖板37焊接在一起并实现密封,以防止冷却通道漏水或串水。槽盖板可通过普通机加工(如铣削)或者增材制造的方式进行制造。

75.本实施例中,条形通水凹槽36由若干个通水凹槽段361依次首尾连通而成,在相邻

两个通水凹槽段361之间具有隔板362,隔板362低于电炉烟道壁板主体的外表面(各隔板362顶部的高度一致),采用一整片平板作为槽盖板37,该槽盖板37将条形通水凹槽36所在区域整体覆盖,各隔板362顶部均与槽盖板37的内表面紧密接触,槽盖板37的边沿与电炉烟道壁板主体的外表面焊接。

76.本实施例中,在铜质电炉烟道壁板本体1的内表面11上设有热面抗磨防护板6。优选热面抗磨防护板6为钢板。在铜质电炉烟道壁板本体1的材质为纯铜的情况下,热面抗磨防护板6也可为铜合金板(其材质可为铜锌合金、铜铬合金、铜银合金或铜锆合金)。热面抗磨防护板6连接在铜质电炉烟道壁板本体1的内表面11上。热面抗磨防护板6覆盖铜质电炉烟道壁板本体1的整个内表面11。

77.热面抗磨防护板6与铜质电炉烟道壁板本体1之间的连接,采用的连接工艺可以为分子间结合连接(如铸、锻、焊等工艺)、非分子间结合连接(如机械连接、粘接),或者以上两种连接工艺相结合。

78.实施例5

79.如图8和图9所示,本实施例与实施例4的不同在于:隔板362与电炉烟道壁板主体的外表面(即铜质电炉烟道壁板本体1的外表面12)平齐,槽盖板37的形状与条形通水凹槽36的形状一致,槽盖板37的边沿与条形通水凹槽36的边沿(包括各隔板362两侧边沿)焊接。

80.本实施例的其余结构与实施例4相同。

81.实施例6

82.如图10所示,本实施例是在实施例1的基础上做以下改进:在铜质电炉烟道壁板本体1的内表面11上设有热面抗磨防护板6。优选热面抗磨防护板6为钢板。在铜质电炉烟道壁板本体1的材质为纯铜的情况下,热面抗磨防护板6也可为铜合金板(其材质可为铜锌合金、铜铬合金、铜银合金或铜锆合金)。热面抗磨防护板连接在铜质电炉烟道壁板本体的内表面上。

83.热面抗磨防护板6仅覆盖铜质电炉烟道壁板本体1的内表面11的一部分。热面抗磨防护板6可整体嵌入铜质电炉烟道壁板本体1的内表面11(如图10中c部分所示),也可部分嵌入铜质电炉烟道壁板本体1的内表面11(如图10中b部分所示),也可整体凸出在铜质电炉烟道壁板本体1的内表面11上(如图10中c部分所示)。

84.热面抗磨防护板6与铜质电炉烟道壁板本体1之间的连接,采用的连接工艺可以为分子间结合连接(如铸、锻、焊等工艺)、非分子间结合连接(如机械连接、粘接),或者以上两种连接工艺相结合。

85.本实施例的其余结构可参考实施例1进行设置。

86.实施例7

87.如图11所示,本实施例与实施例6的不同在于:热面抗磨防护板6覆盖铜质电炉烟道壁板本体1的整个内表面11。

88.本实施例的其余结构与实施例6相同。

89.实施例8

90.如图12所示,本实施例是在实施例3的基础上做以下改进:在铜质电炉烟道壁板本体1上还设有至少一个冷面加强金属条9,冷面加强金属条9固定安装在铜质电炉烟道壁板本体1的外表面12(即电炉烟道壁板主体的冷面)上。

91.冷面加强金属条9的材质为钢或铸铁。冷面加强金属条的走向可为横向、纵向或者斜向。不同走向的冷面加强金属条可相互连接,形成冷面加强金属框架。

92.冷面加强金属条9可采用型材构成,如图12所示的工字型材(如工字钢),也可采用圆棒型材、圆管型材、方管型材、t字型材(如t型钢)、角型材(如角钢)、或槽型材(如槽钢)。

93.本实施例中,冷面加强金属条9直接连接在铜质电炉烟道壁板本体1的外表面12上。冷面加强金属条与电炉烟道壁板主体之间的连接,采用的连接工艺可以为分子间结合连接(铸、锻、焊工艺)或非分子间结合连接(机械连接、粘接),或者以上两种连接工艺相结合。

94.本实施例的其余结构可参考实施例3进行设置(冷却水道可为双层或单层)。

95.实施例9

96.如图13所示,本实施例是在实施例1的基础上做以下改进:在电炉烟道壁板主体上还设有至少一个冷面加强金属条9,冷面加强金属条9固定安装在电炉烟道壁板主体的冷面上。冷面加强金属条9固定安装在冷面加强板2的外表面22上。

97.冷面加强金属条9的材质为钢或铸铁。冷面加强金属条的走向可为横向、纵向或者斜向。不同走向的冷面加强金属条可相互连接,形成冷面加强金属框架。

98.冷面加强金属条9可采用型材构成,如图13所示的方管型材,也可采用工字型材(如工字钢)、圆棒型材、圆管型材、t字型材(如t型钢)、角型材(如角钢)、或槽型材(如槽钢)。

99.本实施例中冷面加强金属条9直接连接在冷面加强板2的外表面22上。冷面加强金属条与电炉烟道壁板主体之间的连接,采用的连接工艺可以为分子间结合连接(铸、锻、焊工艺)或非分子间结合连接(机械连接、粘接),或者以上两种连接工艺相结合。

100.本实施例的其余结构可参考实施例1进行设置。

101.实施例10

102.如图14所示,本实施例与实施例8不同之处在于:在铜质电炉烟道壁板本体1的外表面12上设置能够容纳冷面加强金属条9的凹槽13,冷面加强金属条9处在该凹槽13中,并与铜质电炉烟道壁板本体1连接。

103.本实施例的其余结构可参考实施例8进行设置。

104.实施例11

105.如图15所示,本实施例与实施例9不同之处在于:在冷面加强板2的外表面22上设置能够容纳冷面加强金属条9的凹槽23,冷面加强金属条9处在该凹槽23中,并与冷面加强板2连接。

106.本实施例的其余结构可参考实施例9进行设置。

107.实施例12

108.如图16所示,本实施例与实施例8不同之处在于:冷面加强金属条9处于铜质电炉烟道壁板本体1中(可将冷面加强金属条9设于铜质电炉烟道壁板本体1中靠近外表面12的部位)。铜质电炉烟道壁板本体1中设有能够容纳冷面加强金属条9的安装孔8,冷面加强金属条9与安装孔8的孔壁紧密接触。

109.本实施例的其余结构可参考实施例8进行设置。

110.实施例13

111.如图17所示,本实施例与实施例9不同之处在于:铜质电炉烟道壁板本体1的内表面11上设有热面抗磨防护板6。热面抗磨防护板6的设置方式可参考实施例4。

112.本实施例的其余结构可参考实施例9进行设置。

113.实施例14

114.如图18所示,本实施例与实施例9不同之处在于:冷面加强金属条9处于冷面加强板2与铜质电炉烟道壁板本体1的结合部。电炉烟道壁板主体中,在该结合部设有能够容纳冷面加强金属条9的安装孔8,冷面加强金属条9与安装孔8的孔壁紧密接触。

115.本实施例的其余结构可参考实施例9进行设置。

116.其他实施方案中,热面抗磨防护板也可采用镍板、镍合金板、钴板或钴合金板。

117.其他实施方案中,也可以采用热面抗磨金属层替代热面抗磨防护板,热面抗磨金属层为镍层、镍合金层、钴层、钴合金层、钢层或铜合金层。热面抗磨金属层可以通过堆焊或增材制造的方式形成在铜质电炉烟道壁板本体的内表面上。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。