本实用新型涉及煤气化技术领域,具体而言,涉及一种粉煤加氢气化反应器及系统。

背景技术:

对我国而言,以煤为主的能源结构短期内不会改变,随着环境污染问题日益严重,发展煤的高效洁净利用技术于我国乃至世界都具有深远的意义。

煤的分质梯级利用是根据煤炭结构特征和反应性特征选择合适转化途径,实现煤炭高效清洁利用的方法。

加氢气化是实现煤分质梯级利用的重要途径之一。粉煤的加氢气化反应是指煤粉与氢气在一定的温度和压力下发生快速反应,生成甲烷、轻质油品和固体半焦的过程。详细分析加氢气化过程,原煤中的高活性组分在短时间内即可完成反应(<10s),而活性相对差一些的固体半焦虽然仍可以与氢气反应,但因反应速率慢,难以与起始的快速反应相匹配,因此,在现有技术中,一般将快速反应后的半焦与产品油、气一同激冷,终止反应,这样会造成加氢气化过程中半焦的反应程度低,产率高,且半焦堆密度低,为半焦的下一步排放和利用带来难题。

技术实现要素:

鉴于此,本实用新型提出了一种粉煤加氢气化反应器及系统,旨在解决现有粉煤加氢气化中半焦利用率较低的问题。

一个方面,本实用新型提出了一种粉煤加氢气化反应器,包括:自上而下依次连通的煤粉加氢气化反应区、气固分离区和半焦加氢反应区;其中,所述气固分离区的进口与所述煤粉加氢气化反应区的出口连通,且所述气固分离区中设置有折流机构,用以对煤粉加氢气化反应的产物中的固态半焦与气态物质进行分离;所述半焦加氢反应区的进口与所述气固分离区的出口连通,用以使得从所述气固分离区分离的半焦与氢气充分参与半焦加氢反应。

进一步地,上述粉煤加氢气化反应器中,所述折流机构包括:多层折流板;其中,各层所述折流板沿所述气固分离区的轴向间隔设置,并且,任意相邻两层折流板的翅片的倾斜方向相反,用以阻止所述产物中的半焦跟随所述气态物质排出所述气固分离区。

进一步地,上述粉煤加氢气化反应器中,所述气固分离区包括:自上而下依次连通的扩径段、直筒段和缩径段;其中,所述扩径段的侧壁上设置有气体出口管,用以排出产物中的气态物质;所述直筒段顶部设置有折流机构,用以对产物中的固态半焦与气态物质进行分离;所述气化反应区的底部伸入所述直筒段,且所述气化反应区深入所述直筒段的部分设置有激冷环,用以对分离后的所述气态物质进行冷却;所述缩径段的进口与所述直筒段的出口连通,所述缩径段的出口与所述半焦加氢反应区连通。

进一步地,上述粉煤加氢气化反应器中,所述扩径段呈锥形结构,所述缩径段呈倒锥形结构。

进一步地,上述粉煤加氢气化反应器中,所述煤粉加氢气化反应区的筒体段的直径与所述气固分离区的直筒段的直径比例为1:2~3。

进一步地,上述粉煤加氢气化反应器中,所述半焦加氢反应区的底部设置有换热器,用以将半焦加氢反应后的半焦降温至预设温度。

进一步地,上述粉煤加氢气化反应器中,所述半焦加氢反应区底部靠近出口处设置有气体分布器,用以通入氢气。

进一步地,上述粉煤加氢气化反应器中,所述气体分布器呈倒锥形结构。

本实用新型提供的粉煤加氢气化反应器,通过在煤加氢气化反应区的下游增加气固分离区和半焦加氢反应区,将半焦产物与油、气产物分离开来,使得半焦在半焦加氢反应区充分反应,增加了甲烷的产率,同时,由于半焦反应深度增加,减少了半焦的排放量,其灰分相对含量增加,增加了半焦的堆密度,更利于半焦的排放和进一步利用。

另一方面,本实用新型还提供了一种粉煤加氢气化反应系统,包括:排焦装置、排焦锁斗和上述任一项所述的粉煤加氢反应器;其中,所述排焦装置的进口与所述粉煤加氢反应器的排焦口连通,且所述排焦装置中设置有冷却水流通通道,用以对所述粉煤加氢反应器排出的半焦进行冷却;所述排焦锁斗的进口与所述排焦装置的出口连通,用以将所述排焦装置冷却后的半焦排出系统。

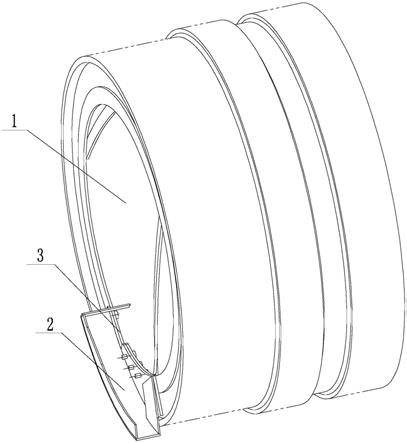

进一步地,上述粉煤加氢气化反应系统中,所述排焦装置中的各个排焦翅片呈螺旋状布置,且所述排焦翅片中均内嵌有冷却水夹层,用以对流经所述排焦翅片的半焦进行冷却。

本实用新型中,通过在煤加氢气化反应区的下游增加气固分离区和半焦加氢反应区,将半焦产物与油、气产物分别冷却,使得半焦在不激冷降温的情况下进入半焦加氢反应区充分反应,增加了甲烷的产率,同时,由于半焦反应深度增加,减少了半焦的排放量,其灰分相对含量增加,增加了半焦的堆密度,更利于半焦的排放和进一步利用。

附图说明

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本实用新型的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

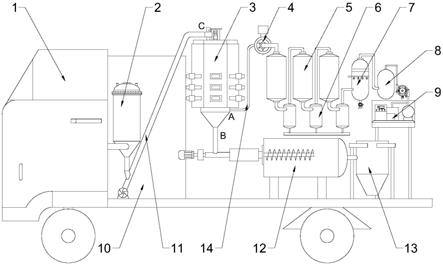

图1为本实用新型实施例提供的粉煤加氢气化反应系统的结构示意图。

具体实施方式

下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

参阅图1,本实用新型实施例的粉煤加氢气化反应器包括:自上而下依次连通的煤粉加氢气化反应区1、气固分离区2和半焦加氢反应区3;其中,所述气固分离区2的进口与所述煤粉加氢气化反应区1的出口连通,且所述气固分离区2中设置有折流机构4,用以对煤粉加氢气化反应的产物中的固态半焦与气态物质进行分离;所述半焦加氢反应区3的进口与所述气固分离区2的出口连通,用以使得从所述气固分离区2分离的半焦与氢气充分参与半焦加氢反应。

具体而言,煤粉加氢气化反应区1与半焦加氢反应区3可以为直筒结构,气固分离区2可以为变径筒体结构,例如气固分离区2可以为先扩口再缩口的筒状结构。

煤粉加氢气化反应区1为气流床形式的反应区,半焦加氢反应区3为移动床形式的反应区,有利于延长半焦在半焦加氢反应区内的停留时间,例如将半焦的反应时间提高至0.5小时以上,反应过程放出大量的热,无须再加入热量即可维持反应进行。

煤粉、氢气以及氧气由煤粉加氢气化反应区1顶部进入加氢气化反应区内发生加氢气化反应,反应生成半焦和气态的油、气产品。

气固分离区2中设置有折流机构4,以对半焦和气态的油、气产品进行分离。折流机构4可以为挡板、折流板等结构,能阻止固体半焦颗粒跟随气态物质一起上升至气固分离区2顶部并排出气固分离区2。气固分离区2顶部设置有气体出口,可以将分离的气态物质排出。

进入气固分离区2的大部分半焦由于惯性力作用,进入下部的半焦加氢反应区3内,少量固体半焦颗粒随气体向上运动,被折流机构4阻挡,由于重力作用重新落回下部半焦加氢反应区3内。

半焦加氢反应区3内通入氢气,以便于半焦和氢气参与气化反应生成甲烷,可将半焦的碳转化率提高10%以上,提高了甲烷的产率,也有效提高了半焦的利用率。

上述显然可以得出,本实施例中提供的粉煤加氢气化反应器,通过在煤加氢气化反应区的下游增加气固分离区和半焦加氢反应区,将半焦产物与油、气产物分离开来,使得半焦在半焦加氢反应区充分反应,增加了甲烷的产率,同时,由于半焦反应深度增加,减少了半焦的排放量,其灰分相对含量增加,增加了半焦的堆密度,更利于半焦的排放和进一步利用。

上述实施例中,所述折流机构4包括:多层折流板41;其中,各层所述折流板41沿所述气固分离区2的轴向间隔设置,并且,任意相邻两层折流板的翅片的倾斜方向相反,用以阻止所述产物中的半焦跟随所述气态物质排出所述气固分离区2。

具体而言,在气固分离区2中设置多层折流板41,各层折流板41可以等间距设置。任意相邻两层的折流板内的翅片的方向反向布置,能更加有效的阻挡部分向上排出的固体半焦颗粒,使得该部分半焦在重力作用下重新落回下部半焦加氢反应区3内,进一步提高了半焦的捕集效率。

进一步的,上述各实施例中,所述气固分离区2包括:自上而下依次连通的扩径段21、直筒段22和缩径段23;其中,所述扩径段21的侧壁上设置有气体出口管20,用以排出产物中的气态物质;所述直筒段22顶部设置有折流机构4,用以对产物中的固态半焦与气态物质进行分离;所述气化反应区的底部伸入所述直筒段22,且所述气化反应区深入所述直筒段22的部分设置有激冷环6,用以对分离后的所述气态物质进行冷却;所述缩径段23的进口与所述直筒段22的出口连通,所述缩径段23的出口与所述半焦加氢反应区3连通。

具体而言,所述扩径段21呈锥形结构,以便于降低气体流速,有利于使半焦沉降到底部的半焦加氢反应区3;所述缩径段23呈倒锥形结构,减少了设备体积。

折流机构4由多层折流板组成,多层折流板设置在气固分离区2的直筒段22顶部,煤粉加氢气化反应区1伸入直筒段22,且煤粉加氢气化反应区1的出口位于最下层折流板的下方,以便于将半焦分离至半焦加氢反应区3。

气体出口管20位于折流板上方,便于气态物质经折流机构4分离后排出。激冷环6可以设置在煤粉加氢反应区位于折流机构4上方的位置处。气体出口管20相对于激冷环6所在区域管径减小,以利于加强激冷气或激冷水与气态物质的物理混合,实现对气态物质的有效降温。

激冷环6可以将油、气混合物在经气体出口管20排出前激冷至700℃以下,终止加氢气化反应,以便控制产物组成。本实施例中,煤粉加氢气化反应区1可以由封头和筒体段连通而成,筒体段为直筒结构,激冷环6可以套设在筒体段的外壁上。优选的,所述煤粉加氢气化反应区1的筒体段的直径与所述气固分离区2的直筒段22的直径比例为1:2~3,以利于设备的加工。

上述各实施例中,半焦加氢反应区3的底部设置有换热器7,用以将半焦加氢反应后的半焦降温至预设温度。

具体而言,换热器7的类型可以根据实际情况选择,例如选择列管式换热器,换热器上设置有冷却水进口和水蒸汽出口,通过通入冷却水将反应后的半焦的温度降低至300℃以下,以利于半焦的排放。上部激冷环和下部换热器的设置,将半焦产物与油、气产物分别冷却,使得半焦在不激冷降温的情况下进入半焦加氢反应区3充分反应,增加了甲烷的产率,提高了半焦的利用率。

进一步的,半焦加氢反应区3底部靠近出口处设置有气体分布器5,用以通入氢气。

具体而言,所述气体分布器5呈倒锥形结构,气体分布器5位于换热器7的下方,气体分布器5上设有通孔,以通入氢气,一方面增加了半焦的流动性,便于半焦排出,另一方面使得少量氢气向上运动与半焦混合,保证半焦反应环境内有足够的氢气供给反应。

另一方面,本实用新型提供了一种粉煤加氢气化反应系统系统,包括:排焦装置8、排焦锁斗9和上述的粉煤加氢反应器;其中,所述排焦装置8的进口与所述粉煤加氢反应器的排焦口连通,且所述排焦装置8中设置有冷却水流通通道,用以对所述粉煤加氢反应器排出的半焦进行冷却;所述排焦锁斗9的进口与所述排焦装置8的出口连通,用以将所述排焦装置8冷却后的半焦排出系统。

进一步的,所述排焦装置8中的各个排焦翅片81呈螺旋状布置,且各所述排焦翅片81中均内嵌有冷却夹层,用以对流经所述排焦翅片的半焦进行冷却。

具体而言,排焦翅片81内部具有空腔,以形成冷却夹层。排焦装置8的壳体上分别设置进水口和出水口,以使所述冷却夹层分别与外界冷却水连通,从而实现对半焦的冷却。

系统实施例中的粉煤加氢反应器结构可参见上述实施例,此处不再赘述。

综上,本实用新型提供的粉煤加氢气化反应系统,通过在煤加氢气化反应区的下游增加气固分离区和半焦加氢反应区,将半焦产物与油、气产物分别冷却,使得半焦在不激冷降温的情况下进入半焦加氢反应区充分反应,增加了甲烷的产率,同时,由于半焦反应深度增加,减少了半焦的排放量,其灰分相对含量增加,增加了半焦的堆密度,更利于半焦的排放和进一步利用。

显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。