1.本实用新型属于热泵技术领域,具体地说,涉及一种用于烟气处理的开式热泵系统。

背景技术:

2.现有工业烟气中主要有燃煤锅炉烟气和燃气锅炉产生的烟气,烟气温度大致在60℃至150℃左右,对于温度较高的烟气可以直接采用防腐蚀的烟气换热器进行换热,但是针对60℃左右的烟气,大多选择直接排放。这部分烟气中含有大量的水蒸气携带着大量的汽化潜热可以回收利用。

3.现有烟气余热回收技术主要有以下三种:第一种,浆液换热器结合吸收式热泵技术,通过浆液换热器将湿法脱硫浆液的温度降低,间接降低烟气温度,浆液换热器的余热进入吸收式热泵作为蒸发器的余热进行回收,烟气温度降低,后期需要增加引风机或者再加热;第二种,喷淋塔结合吸收式热泵技术,通过新建喷淋塔对烟气进行喷水降低烟气温度,喷淋后的水温度升高进入吸收式热泵的蒸发器作为热泵的余热回收,最终烟气温度降低,后期需要增加引风机或者再加热烟气;第三种,一种开式热泵,其中包含主要设备吸收塔、发生器、分离器、浆液泵、循环泵、板式换热器等,其系统溶液采用特殊溶液,可以暴露在空气中进行烟气的余热回收,溶液经过泵进入吸收塔喷淋,直接吸收烟气中的水蒸气、灰尘及二氧化硫,经过第三种烟气利用方式,烟气温度升高,不需要引风机或者再加热。第三种烟气余热利用方式需要新建一座比原有脱硫系统体积更大的吸收塔完成充分传热传质的过程。

4.目前第一种方式的缺点主要烟气温度处理后降低,后期需要增加引风机或者再加热;烟气温度降低至30℃,该部分可以提供给吸收式热泵的余热品位较低;第二种烟气余热回收技术的缺点主要是烟气温度处理后降低,后期需要增加引风机或者烟气需要再加热,烟气温度同样降低至30℃时,提供给吸收式热泵的余热水品位降低。第三种烟气余热利用方式的缺点主要是溶液吸收烟气中水蒸气的能力有限,导致系统庞大,造价高。

技术实现要素:

5.本实用新型针对现有技术中余热回收热泵系统的驱动热源为蒸汽,对蒸汽的需求较大,降低了系统的经济性的技术问题,提出了一种烟气处理热泵系统,可以解决上述问题。

6.为实现上述实用新型目的,本实用新型采用下述技术方案予以实现:

7.一种烟气处理热泵系统,包括:

8.发生器,其内部限定有封闭的发生器腔,所述发生器具有分别与所述发生器腔连通的第一进液口、第一排液口、第一换热进口、第一换热出口以及蒸汽排放口;

9.第一换热器,其设置在所述发生器腔中,其两端分别与所述第一换热进口以及第一换热出口对应连接,所述第一换热器与外部热源连接;

10.吸收器,其内部限定有封闭的吸收器腔,所述吸收器具有分别与所述吸收器腔连通的进烟口、排烟口、第二进液口以及第二排液口,所述第二进液口与所述第一排液口通过第一液管相连通,所述第二排液口与所述第一进液口通过第二液管相连通,所述进烟口靠近所述吸收器腔的底部设置,所述排烟口靠近所述吸收器腔的顶部设置;

11.驱动泵,其用于驱动溶液在所述发生器腔和吸收器腔之间循环。

12.进一步的,还包括第二换热器,所述第一液管和第二液管分别与所述第二换热器连接,用于在所述第二换热器中换热。

13.进一步的,所述第二换热器中具有吸热流道和放热流道,所述第一液管与所述放热流道连接,所述第二液管与所述吸热流道连接。

14.进一步的,所述第二液管中还设置有过滤器件。

15.进一步的,所述过滤器件为滤网,其设置在所述驱动泵的进口端。

16.进一步的,所述吸收器腔中设置有第一余热回收换热器,所述吸收器具有第一余热换热进口和第一余热换热出口,所述第一余热回收换热器通过所述第一余热换热进口和第一余热换热出口与外部管路连通。

17.进一步的,所述蒸汽排放口还连接有余热回收系统,用于回收所排出蒸汽的热量。

18.进一步的,所述余热回收系统包括:

19.外壳,其内部限定有封闭的冷凝腔,所述外壳开设有与所述冷凝腔连通的蒸汽进口、冷凝液排出口、第二余热换热进口以及第二余热换热出口;

20.第二余热回收换热器,其设置在所述外壳中,其通过所述第二余热换热进口以及第二余热换热出口连接外部换热管道。

21.进一步的,所述吸收器腔内还设置有第一喷淋装置,所述第一喷淋装置与所述第一液管连接。

22.进一步的,所述发生器腔内还设置有第二喷淋装置,所述第二喷淋装置与所述第二液管连接。

23.进一步的,所述发生器设置在所述吸收器的上方,所述第一排液口开设在所述发生器的底部,所述第二进液口开设在所述吸收器的顶部。

24.与现有技术相比,本实用新型的优点和积极效果是:本实用新型的烟气处理热泵系统,高温烟气首先通过外部烟管进入位于吸收器腔中,吸收器腔中的浓的换热工质吸收烟气中的水蒸气,水蒸气液化,将浓溶液稀释成为稀溶液,免去了闭式热泵系统中蒸发器内由液态水变为气态的蒸发环节,通过该项流程设计优化,本系统相比原有闭式系统效率更高。

25.结合附图阅读本实用新型的具体实施方式后,本实用新型的其他特点和优点将变得更加清楚。

附图说明

26.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

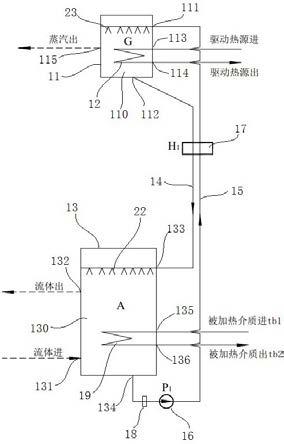

27.图1 是本实用新型提出的烟气处理热泵系统的一种实施例原理方框图;

28.图2是本实用新型提出的烟气处理热泵系统的再一种实施例原理方框图。

29.其中,11、发生器;110、发生器腔;111、第一进液口;112、第一排液口;113、第一换热进口;114、第一换热出口;115、蒸汽排放口;12、第一换热器;13、吸收器;130、吸收器腔;131、进烟口;132、排烟口;133、第二进液口;134、第二排液口;135、第一余热换热进口;136、第一余热换热出口;14、第一液管;15、第二液管;16、驱动泵;17、第二换热器;18、过滤器件;19、第一余热回收换热器;20、外壳;201、冷凝腔;202、蒸汽进口;203、冷凝液排出口;204、第二余热换热进口;205、第二余热换热出口;21、第二余热回收换热器;22、第二余热回收换热器;23、第二喷淋装置。

具体实施方式

30.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下将结合附图和实施例,对本实用新型作进一步详细说明。

31.需要说明的是,在本实用新型的描述中,术语“上”、“下”、“左”、“右”、“竖”、“横”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

32.实施例一

33.本实施例提出了一种烟气处理热泵系统,如图1所示,包括:

34.发生器11,其内部限定有封闭的发生器腔110,发生器11具有分别与发生器腔110连通的第一进液口111、第一排液口112、第一换热进口113、第一换热出口114以及蒸汽排放口115。

35.第一换热器12,其设置在发生器腔110中,其两端分别与第一换热进口113以及第一换热出口114对应连接,第一换热器12与外部热源连接。

36.吸收器13,其内部限定有封闭的吸收器腔130,吸收器13具有分别与吸收器腔130连通的进烟口131、排烟口132、第二进液口133以及第二排液口134,第二进液口133与第一排液口112通过第一液管14相连通,第二排液口134与第一进液口111通过第二液管15相连通,进烟口131靠近吸收器腔130的底部设置,排烟口132靠近吸收器腔130的顶部设置。

37.通过将进烟口131靠近吸收器腔130的底部设置,排烟口132靠近吸收器腔130的顶部设置,有利于进入的烟气充分与浓溶液作用,未被浓溶液吸收的气体经上方的排烟口132排出。

38.驱动泵16,其用于驱动溶液在发生器腔110和吸收器腔之间循环。

39.本烟气处理热泵系统的工作原理是:

40.高温烟气(主要为烟气、水蒸气等气体)首先通过外部烟管经进烟口131进入吸收器13中,吸收器13中的浓的换热工质(后面称其浓溶液)吸收烟气中的水蒸气,水蒸气液化,将浓溶液稀释成为稀溶液,免去了闭式热泵系统中蒸发器内由液态水变为气态的蒸发环节,通过该项流程设计优化,本系统相比原有闭式系统效率更高。被吸收掉水分的烟气从排烟口132排出。吸收器腔130中的稀溶液由驱动泵16驱动经第二排液口134、第一进液口111

进入发生器腔110内。

41.进入发生器腔110的稀溶液,由第一换热器12进行加热产生水蒸气,再次变为浓溶液,浓溶液通过第一排液口112、第二进液口133进入吸收器13,完成整个循环。

42.在发生器11和吸收器13之间循环的换热工质可以是但不限于为溴化锂溶液。

43.本实施例中优选采用溴化锂溶液,将溴化锂溶液应用到开式热泵系统中,采用非金属材料优化设计开式热泵系统流程,充分利用溴化锂溶液强烈的吸水性,大大减小余热回收系统体积。

44.系统通过溴化锂溶液应用在开式热泵系统中,采用非金属材料防止溴化锂溶液对材料的腐蚀,将溴化锂溶液对水蒸汽的特性在开式系统中发挥出来。相比现有的开式热泵烟气余热回收机组,这样的设计可以减小吸收器的大小,减小系统总体体积,后期便于施工及安装,降低系统投资成本。

45.通过将包含有水蒸气的烟气直接进入吸收器进行传热传质,可减少传热环节和传热温差,提高系统能效。

46.为了提高进入吸收器13的浓溶液的吸热能力,还包括第二换热器17,第一液管14和第二液管15分别与第二换热17器连接,用于在第二换热器17中换热。

47.具体的,第二换热器17中具有吸热流道和放热流道,第一液管14与放热流道连接,第二液管15与吸热流道连接。流经第一液管14的浓溶液进行放热,流经第二液管15的稀溶液吸热。

48.为了减少溶液中大颗粒的杂质,对溶液循环造成阻碍以及损伤驱动泵16,第二液管15中还设置有过滤器件18,用于过滤掉溶液中的杂质。

49.本实施例中过滤器件18可以采用滤网实现,其设置在驱动泵16的进口端,使得进入驱动泵16的溶液为洁净的溶液,起到保护驱动泵16的作用。

50.吸收器腔130中设置有第一余热回收换热器19,吸收器13还具有第一余热换热进口135和第一余热换热出口136,第一余热回收换热器19通过第一余热换热进口135和第一余热换热出口136与外部管路连通。

51.发电厂产生的高温烟气,温度在150℃~200℃左右,含湿量比较大的情况下,所含的热量比较多。外部通过第一余热换热进口135循环至第一余热回收换热器19可以在吸收器腔130中吸收烟气中的热量,使得能源有效回收利用。

52.由于发生器11排出的蒸汽中含有大量的潜热,优选蒸汽排放口115还连接有余热回收系统,用于回收所排出蒸汽的热量。

53.作为一个优选的实施例,如图2所示,余热回收系统包括:

54.外壳20,其内部限定有封闭的冷凝腔201,外壳开有与冷凝腔连通的蒸汽进口202、冷凝液排出口203、第二余热换热进口204以及第二余热换热出口205;

55.第二余热回收换热器21,其设置在外壳2

‑

中,其通过第二余热换热进口204以及第二余热换热出口205连接外部换热管道,用于连接管道中循环的介质,进一步回收发生器11排出的蒸汽中的热量。

56.为了提高溶液在吸收器腔130与烟气作用的均匀性,吸收器腔130内还设置有第一喷淋装置22,第一喷淋装置22与第一液管14连接。溶液通过第一喷淋装置22喷洒在吸收器腔130中,增加与烟气接触的作用吸收面积。

57.优选第一喷淋装置22设置在吸收器腔130的顶部。第一喷淋装置22将溶液在吸收器腔130中自上而下喷淋,溶液在重力作用下自由向吸收器腔130的底部滴落,在滴落过程中吸附烟气中的水蒸气和其他物质。

58.同理的,发生器腔110内还设置有第二喷淋装置23,第二喷淋装置23与第二液管15连接。

59.本实施例中优选发生器11设置在吸收器13的上方,第二进液口133开设在吸收器13的顶部,第一排液口112开设在发生器11的底部。浓溶液在发生器11的底部聚集,在重力作用下通过第一排液口112、第一液管14以及第二进液口133自动排入至吸收器腔130中,无需另外设置泵进行抽排,节约能耗。

60.以上实施例仅用以说明本实用新型的技术方案,而非对其进行限制;尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的普通技术人员来说,依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或替换,并不使相应技术方案的本质脱离本实用新型所要求保护的技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。