1.本发明涉及催化剂领域,特别是涉及一种净化尾气的触媒及其制备方法与应用。

背景技术:

2.随着大气环境问题的日趋严峻,为了保护大气环境,国家对机动车尾气的排放控制提出更高的要求。2019年7月1日以后,中国生产和销售的摩托车的排放必须满足gb14622

‑

2016《摩托车污染物排放限值及测量方法(工况法,中国第ⅳ阶段)》的要求,摩托车的空燃比控制精度较差,并且对于co、no

x

这两种污染物净化难度较大。摩托车触媒中最常见的催化活性组分是铂(pt)、铑(rh)和钯(pd),铂是氧化co为co2的活性组分,铑是还原no

x

为n2的活性组分。2021年贵金属的单价直线飙升,尤其是贵金属铑,上涨了十多倍,在铂、钯、铑三种贵金属中,铂是最便宜的贵金属,因此备受青睐。

3.专利cn110404536a通过凝胶法制备了一种pt/cezr触媒粉体,pt与载体ce、zr的复合氧化物存在强相互作用,形成复合物,在一定程度上提高了触媒的稳定性。但与此同时,一部分的铂会被载体材料掩埋,并且材料在耐久过程中容易塌陷而掩埋贵金属,从而降低贵金属铂的利用率,使触媒的耐久性能差。

4.专利cn105148908a公开了一种负载型贵金属触媒的制备方法,使用贵金属pt作为活性组分配置前驱体溶液将其与载体混合均匀,并加入液体还原剂,使贵金属以还原态的形式施加于载体上,得到混合浆料,将混合浆料涂覆于堇青石上或金属基体上得到触媒。pt在负载过程中被还原固化,不会因干燥过程中水分的迁移而导致贵金属聚集于载体表面。但是,还原态的贵金属pt存在高温易聚集的问题,铂的利用率较低,制得的触媒耐久活性较差。

5.专利cn112221494a公开了一种适用于汽车尾气的含pt触媒及其制备方法,采用pt、pd、ce等体积共浸渍于铈锆复合氧化物,使pt保持高价氧化态,提高了pt在高温下的稳定性。但是,该方法制得的触媒在耐久过程中催化性能会下降,起燃性能较差。

技术实现要素:

6.基于此,本发明提供了一种净化尾气的触媒,所述触媒采用的贵金属中铂占比较大,利用率较高,节约成本,并且所述触媒的起燃温度低、耐久性能好。

7.本发明通过如下技术方案实现。

8.一种净化尾气的触媒,所述触媒包括金属基体以及触媒涂层;所述触媒涂层包含层叠于所述金属基体表面的第一涂层;所述第一涂层包括如下组分:铂、改性氧化铝材料、第一储氧材料与第一粘结剂;

9.所述触媒涂层还包括层叠于所述第一涂层表面的第二涂层a;所述第二涂层a包括如下组分:钯与铑中的至少一种、还原态的铂

‑

稀土金属盐络合物、第二储氧材料、第三储氧材料与第二粘结剂;或

10.所述触媒涂层还包括层叠于所述第一涂层表面的第二涂层b,以及层叠于所述第

二涂层b表面的第三涂层;在所述第二涂层b与所述第三涂层中,一层包括如下组分:所述还原态的铂

‑

稀土金属盐络合物、所述第二储氧材料与第三粘结剂,另外一层包括如下组分:钯、铑与所述还原态的铂

‑

稀土金属盐络合物中的至少一种,以及所述第二储氧材料、所述第三储氧材料与第四粘结剂;

11.所述第一涂层中所述铂的重量为所述触媒涂层中所述铂的总含量的0.5%~5%;所述触媒涂层中,所述铂的总重量为所述铂、所述钯与所述铑的总含量之和的50%~80%。

12.在其中一个实施例中,所述还原态的铂

‑

稀土金属盐络合物的制备包括如下步骤:

13.将所述铂、还原剂与稀土金属盐混合,在60℃~80℃的温度下进行络合反应,络合反应时间为30min~120min。

14.在其中一个实施例中,所述还原剂、所述铂与所述稀土金属盐的摩尔比为(1~3):1:(0.8~1.2)。

15.在其中一个实施例中,所述稀土金属盐选自铈盐、镨盐与钕盐中的至少一种。

16.在其中一个实施例中,所述还原剂选自乙二醇、丙三醇、聚乙二醇200、聚乙二醇400、二聚丙三醇与三聚丙三醇中的至少一种。

17.在其中一个实施例中,所述触媒涂层中,所述铂、所述钯与所述铑的总含量之和为5g/ft3~25g/ft3。

18.在其中一个实施例中,所述第一储氧材料、所述第二储氧材料和所述第三储氧材料分别独立地选自ceo2、zro2、zro2、la2o3、y2o3、pr6o

11

与nd2o3中的至少一种。

19.在其中一个实施例中所述第一粘结剂、所述第二粘结剂、所述第三粘结剂和所述第四粘结剂分别独立地选自氧化铝、硅溶胶与铝溶胶中的至少一种。

20.本发明还提供一种如上所述的净化尾气的触媒的制备方法,包括如下步骤:

21.取所述第一涂层的组分制备浆料,涂覆在所述金属基体上,然后进行第一次热处理,制备第一中间体;

22.取所述第二涂层a的组分制备浆料,涂覆在所述第一中间体上,然后进行第二次热处理,制备所述净化尾气的触媒;或

23.取所述第二涂层b的组分制备浆料,涂覆在所述第一中间体上,进行第二次热处理,制备第二中间体,然后取所述第三涂层的组分制备浆料,涂覆在所述第二中间体上,进行第三次热处理,制备所述净化尾气的触媒。

24.本发明还提供一种如上所述的净化尾气的触媒在机动车尾气净化中的应用。

25.与现有技术相比较,本发明的触媒具有如下有益效果:

26.本发明所述的触媒将贵金属铂放置于第一涂层,并限定了其含量为总铂含量的0.5%~5%,不仅填充了金属基体的边角,从而提高贵金属的利用率,同时还明显提高了触媒涂层的储氧能力,提升了触媒的耐久性能;同时,除所述第一涂层以外至少有一层包括还原态的铂与稀土金属盐的络合物,铂以低价态与稀土金属盐形成共价键,提高铂的稳定性,从而提高触媒的起燃性能和耐久性能。此外,本发明所述的触媒通过限定铂在所有贵金属中的占比,使铂与其他贵金属(铑与钯中的至少一种)协同增强触媒的起燃性能。

27.进一步地,本发明所述触媒采用的贵金属中铂占比较高,综合成本较低,可推广应用。

具体实施方式

28.为了便于理解本发明,下面将参照相关实施例对本发明进行更全面的描述。实施例中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容的理解更加透彻全面。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

30.本发明提供了一种净化尾气的触媒,触媒包括金属基体以及触媒涂层;触媒涂层包含层叠于金属基体表面的第一涂层;第一涂层包括如下组分:铂、改性氧化铝材料、第一储氧材料与第一粘结剂;

31.触媒涂层还包括层叠于第一涂层表面的第二涂层a;第二涂层a包括如下组分:钯与铑中的至少一种、还原态的铂

‑

稀土金属盐络合物、第二储氧材料、第三储氧材料与第二粘结剂;或

32.触媒涂层还包括层叠于第一涂层表面的第二涂层b,以及层叠于第二涂层b表面的第三涂层;在第二涂层b与第三涂层中,一层包括如下组分:还原态的铂

‑

稀土金属盐络合物、第二储氧材料与第三粘结剂,另外一层包括如下组分:钯、铑与所述还原态的铂

‑

稀土金属盐络合物中的至少一种,以及第二储氧材料、第三储氧材料与第四粘结剂;

33.第一涂层中铂的重量为触媒涂层中铂的总含量的0.5%~5%;触媒涂层中,铂的总重量为铂、钯与铑的总含量之和的50%~80%。

34.在本发明中,层叠于金属基体表面的为第一涂层指第一涂层涂覆在金属基体,层叠于第一涂层表面的为第二涂层指第二涂层涂覆在第一涂层表面,层叠于第二涂层表面的为第三涂层指第三涂层涂覆在第二涂层表面。

35.在一个具体的示例中,还原态的铂

‑

稀土金属盐络合物的制备包括如下步骤:

36.将铂、还原剂与稀土金属盐混合,在60℃~80℃的温度下进行络合反应。

37.在一个具体的示例中,络合反应时间为30min~120min。

38.可以理解地,在本发明中,络合反应的温度包括但不限于60℃、62℃、64℃、66℃、68℃、69℃、70℃、71℃、72℃、74℃、76℃、78℃、80℃。

39.络合反应的时间包括但不限于30min、31min、32min、33min、34min、35min、40min、50min、60min、70min、80min、90min、100min、110min、120min。

40.在一个具体的示例中,还原剂、铂与稀土金属盐的摩尔比为(1~3):1:(0.8~1.2)。

41.在一个具体的示例中,稀土金属盐选自铈盐、镨盐与钕盐中的至少一种。

42.在一个具体的示例中,还原剂选自乙二醇、丙三醇、聚乙二醇200、聚乙二醇400、二聚丙三醇与三聚丙三醇中的至少一种。

43.在一个具体的示例中,触媒涂层中,铂、钯与铑的总含量之和为5g/ft3~25g/ft3。

44.可以理解地,在本发明中,铂、钯与铑的总含量之和包括但不限于5g/ft3、6g/ft3、7g/ft3、8g/ft3、9g/ft3、10g/ft3、11g/ft3、12g/ft3、13g/ft3、14g/ft3、15g/ft3、16g/ft3、

17g/ft3、18g/ft3、19g/ft3、20g/ft3、21g/ft3、22g/ft3、23g/ft3、24g/ft3、25g/ft3。

45.在一个具体的示例中,触媒涂层在金属基体上的涂覆量为60g/l~100g/l。

46.可以理解地,在本发明中,触媒涂层在金属基体上的涂覆量包括但不限于60g/l、65g/l、70g/l、75g/l、80g/l、85g/l、90g/l、95g/l、100g/l。

47.在一个具体的示例中,第一储氧材料、第二储氧材料和第三储氧材料分别独立地选自ceo2、zro2、zro2、la2o3、y2o3、pr6o

11

与nd2o3中的至少一种。

48.更具体地,第一储氧材料的组成为:60~100%ceo2,以及0~40wt%的zro2、la2o3与y2o3中的至少一种。

49.更具体地,第二储氧材料的组成为:30~80%ceo2、20~60%zro2以及5~10wt%的la2o3、y2o3、pr6o

11

与nd2o3中的至少一种。

50.更具体地,第三储氧材料的组成为:0~20%ceo2、70~90%zro2以及5~10wt%的la2o3、y2o3、pr6o

11

与nd2o3中的至少一种。

51.在一个具体的示例中,第一粘结剂、第二粘结剂、第三粘结剂和第四粘结剂分别独立地选自氧化铝、硅溶胶与铝溶胶中的至少一种。

52.在一个具体的示例中,改性氧化铝材料为采用铈、镧、钇、镨、钕、钡、锶或锆进行改性的氧化铝。

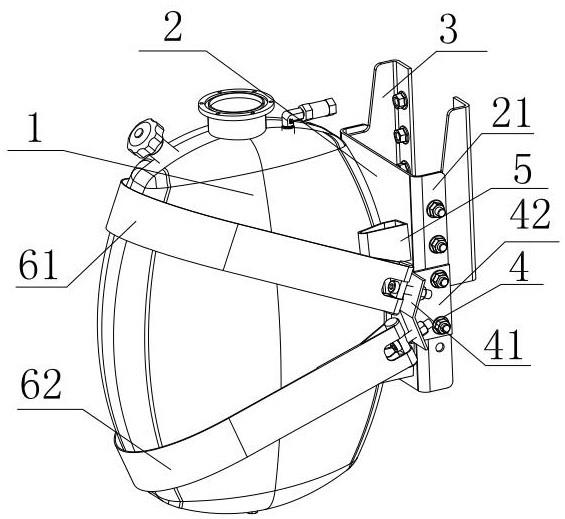

53.在一个具体的示例中,金属基体为金属丝网或金属蜂窝。

54.在一个具体的示例中,第一储氧材料占第一涂层的40%~60%。

55.在一个具体的示例中,改性氧化铝材料占第一涂层的30%~50%。

56.在一个具体的示例中,第一粘接剂占第一涂层的5%~10%。

57.本发明还提供一种上述净化尾气的触媒的制备方法,包括如下步骤:

58.取第一涂层的组分制备浆料,涂覆在金属基体上,然后进行第一次热处理,制备第一中间体;

59.取第二涂层a的组分制备浆料,涂覆在第一中间体上,然后进行第二次热处理,制备净化尾气的触媒;或

60.取第二涂层b的组分制备浆料,涂覆在第一中间体上,进行第二次热处理,制备第二中间体,然后取第三涂层的组分制备浆料,涂覆在第二中间体上,进行第三次热处理,制备净化尾气的触媒。

61.在一个具体的示例中,第一次热处理包括如下步骤:在70℃~150℃温度下干燥1.5h~2.5h,然后在450℃~550℃温度下煅烧1.5h~2.5h;及/或

62.第二次热处理包括如下步骤:在70℃~150℃温度下干燥1.5h~2.5h,然后在450℃~550℃温度下煅烧1.5h~2.5h;及/或

63.第三次热处理包括如下步骤:在70℃~150℃温度下干燥1.5h~2.5h,然后在450℃~550℃温度下煅烧1.5h~2.5h。

64.在一个更为具体的示例中,净化尾气的触媒的制备方法,包括如下步骤:

65.s1:将粘接剂添加到球磨罐中,加5%水或者弱酸进行球磨,球磨5~10min,然后再添加水,水添加量为投料量的40%~45%,加入第一储氧材料、改性氧化铝材料球磨5~10min,最后用投料量10%~15%水稀释贵金属铂,然后添加铂溶液球磨5~10min,制成浆料,得到的浆料涂覆在金属基体上,70~150℃干燥2h,500℃焙烧2小时得到第一中间体。其

中,第一储氧材料占第一涂层的40%~60%,改性氧化铝材料占第一涂层的30%~50%,第一粘接剂占第一涂层的5%~10%。

66.s2:在贵金属铂溶液中加入贵金属摩尔量1.0~3.0倍的弱还原剂,然后添加稀土金属,稀土金属的添加量为贵金属摩尔量的0.8~1.2倍,在弱还原剂的协助下使贵金属和稀土金属络合,络合条件是水浴加热60~80℃,络合时间30~120min;然后添加水溶液和第二储氧材料,加水量等于第二储氧材料的水孔体积的0.9~1倍,搅拌0.5~2h,在70~150℃下干燥2h,500℃焙烧2小时,得到浸渍有铂 稀土金属触媒粉末。将第二粘接剂添加到球磨罐中,加5%水或者弱酸进行球磨,球磨5~10min,然后再添加水,水添加量为投料量40%~60%,加入铂 稀土金属触媒粉末球磨5~10min,得到均匀的铂浆料。

67.s3:在贵金属钯和/或铑溶液中添加水溶液,加水量等于第二储氧材料的水孔体积的0.9~1倍,搅拌0.5~2h,在70~150℃下干燥2h。500℃焙烧2小时,得到浸渍有钯和/或铑的触媒粉末,然后与第二粘接剂、去离子水混合球磨,得到均匀的钯和/或铑浆料。

68.s4:将铂浆料与钯和/或铑浆料混合均匀,并将混合后的浆料涂覆在第一中间体上,在70~150℃下干燥2h,500℃煅烧2小时得到成品触媒。

69.在一个更为具体的示例中,净化尾气的触媒的制备方法,包括如下步骤:

70.s1:将粘接剂添加到球磨罐中,加5%水或者弱酸进行球磨,球磨5~10min,然后再添加水,水添加量为投料量的40%~45%,加入第一储氧材料、改性氧化铝材料球磨5~10min,最后用投料量10%~15%水稀释贵金属铂,然后添加铂溶液球磨5~10min,制成浆料,得到的浆料涂覆在金属基体上,70~150℃干燥2h,500℃焙烧2小时得到第一中间体。其中,第一储氧材料占第一涂层的40%~60%,改性氧化铝材料占第一涂层的30%~50%,第一粘接剂占第一涂层的5%~10%。

71.s2:在贵金属钯和/或铑溶液中添加水溶液,加水量等于第二储氧材料和/或第三储氧材料的水孔体积的0.9~1倍,搅拌0.5~2h,在70~150℃下干燥2h。500℃焙烧2小时,得到浸渍有钯和/或铑的触媒粉末,然后与第四粘接剂、去离子水混合球磨,得到均匀的钯和/或铑浆料。

72.s3:在贵金属铂溶液中加入贵金属摩尔量1.0~3.0倍的弱还原剂,然后添加稀土金属,稀土金属的添加量为贵金属摩尔量的0.8~1.2倍,在弱还原剂的协助下使贵金属和稀土金属络合,络合条件是水浴加热60~80℃,络合时间30~120min;然后添加水溶液和第二储氧材料,加水量等于第二储氧材料的水孔体积的0.9~1倍,搅拌0.5~2h,在70~150℃下干燥2h,500℃焙烧2小时,得到浸渍有铂 稀土金属触媒粉末。将第三粘接剂添加到球磨罐中,加5%水或者弱酸进行球磨,球磨5~10min,然后再添加水,水添加量为投料量40%~60%,加入铂 稀土金属触媒粉末球磨5~10min,得到均匀的铂浆料。

73.s4:将铂浆料涂覆在第一中间体上,或者将铂浆料与钯和/或铑浆料混合得到的浆料涂覆在第一中间体上,在70~150℃下干燥2h,500℃煅烧2小时得到第二中间体。再将钯和/或铑浆料涂覆在第二中间体上,在70~150℃下干燥2h,500℃煅烧2小时得到成品触媒。或

74.将钯和/或铑浆料涂覆在第一中间体上,或者将铂浆料与钯和/或铑浆料混合得到的浆料涂覆在第一中间体上,在70~150℃下干燥2h,500℃煅烧2小时得到第二中间体。再将铂浆料涂覆在第二中间体上,或者将铂浆料与钯和/或铑浆料混合得到的浆料涂覆在第

二中间体上,在70~150℃下干燥2h,500℃煅烧2小时得到成品触媒。

75.更具体地,贵金属铂溶液、钯溶液与铑溶液分别为可溶性的硝酸盐、氯化盐、醋酸盐或有机贵金属盐溶液。

76.本发明还提供一种上述净化尾气的触媒在机动车尾气净化中的应用。可以理解地,在本发明中,机动车包括但不限于摩托车。

77.以下结合具体实施例对本发明的净化尾气的触媒及其制备方法做进一步详细的说明。以下实施例与对比例中所用的原料,如无特别说明,均为市售产品。以下实施例与对比例中采用圆柱形金属基体,其直径为45mm、高为120mm、孔目数为300cpsi,金属基体的体积为0.147l。

78.实施例1

79.本实施例提供了一种触媒a

‑

1,触媒a

‑

1的涂层结构如下:

80.铂 铂

‑

铑层,贵金属总量为14g/ft3,贵金属比例为pt:pd:rh=5:0:3,铂在总贵金属的占比为62.5%,第一层铂占总铂的用量的1%,第二层铂占总铂的用量的99%。

81.本实施例还提供了触媒a

‑

1的制备方法,具体如下:

82.1、第一涂层的制备过程:投料量为100g,将粘接剂氧化铝7g添加到球磨罐中,加5g水进行球磨,球磨10min,然后再添加水,水添加量为45g,加入50g的储氧材料ce

60

zr

30

y5la5和43gla1al

99

材料球磨10min,最后用15g水稀释贵金属铂溶液0.01515g(铂溶液的浓度25.5%),然后添加铂溶液球磨10min,制成浆料,得到的浆料涂覆在金属基体上,涂覆量为80g/l。120℃干燥2h,500℃焙烧2小时得到第一涂层。其中,储氧材料占第一涂层的50%,改性氧化铝材料占第一涂层的43%,粘接剂占第一涂层的7%。

83.2、第二涂层制备过程:(1)称取4.2169g贵金属铂溶液(铂溶液的浓度25.5%),加入0.68g的乙二醇,然后添加稀土金属盐硝酸镨,稀土金属盐的添加量为2.40g,在乙二醇的协助下使贵金属和稀土金属盐络合,络合条件是水浴加热70℃,络合时间30min;

84.(2)在步骤(1)中添加水溶液60g,然后加入99g储氧材料ce

60

zr

30

y

10

,搅拌1h,在120℃下干燥2h,500℃焙烧2小时,得到浸渍有铂 稀土金属盐触媒粉末。将7g氧化铝粘接剂添加到球磨罐中,加5g水进行球磨,球磨10min,然后再添加水,水添加量为投料量50%,加入铂 稀土金属盐触媒粉末球磨10min,得到均匀的铂浆料;

85.(3)称取贵金属铑溶液6.5234g(铑溶液的浓度9.89%)并添加水50g,加水量等于储氧材料ce

10

zr

80

y

10

的水孔体积的1倍,搅拌1h,在120℃下干燥2h,500℃焙烧2小时,得到浸渍有铑触媒粉末。制备得到的铑触媒粉末,7g氧化铝与5g的去离子水混合球磨,制浆过程同铂浆料,得到均匀的铑浆料;

86.(4)将步骤(2)和(3)浆料按照46.27g:46.73g混合均匀。将浆料涂覆在第一涂层上,涂覆量为66.12g/l,在120℃下干燥2h,500℃煅烧2小时得到成品触媒a

‑

1。

87.实施例2

88.本实施例提供了一种触媒a

‑

2,触媒a

‑

2的涂层结构如下:

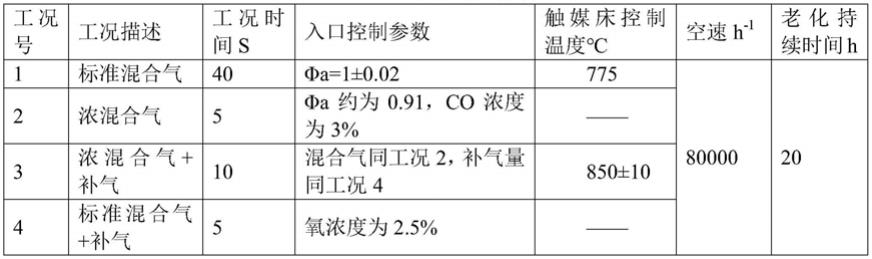

89.铂 铂

‑

铑层,贵金属总量为14g/ft3,贵金属比例(pt:pd:rh)=5:0:3,铂贵金属的占比为62.5%,第一层铂占总铂的用量的1%,第二层铂占总铂的用量的99%。

90.本实施例还提供了触媒a

‑

2的制备方法,具体如下:

91.1、第一涂层的制备过程:投料量为100g,将粘接剂氧化铝7g添加到球磨罐中,加5g

水进行球磨,球磨10min,然后再添加水,水添加量为45g,加入50g的储氧材料ce

60

zr

30

y5la5和43gla1al

99

材料球磨10min,最后用15g水稀释贵金属铂溶液0.01515g(铂溶液的浓度25.5%),然后添加铂溶液球磨10min,制成浆料,得到的浆料涂覆在金属基体上,涂覆量为80g/l。120℃干燥2h,500℃焙烧2小时得到第一涂层。其中,储氧材料占第一涂层的50%,改性氧化铝材料占第一涂层的43%,粘接剂占第一涂层的7%。

92.2、第二涂层制备过程:(1)称取4.2169g贵金属铂溶液(铂溶液的浓度25.5%)中加入1.12g的2.0倍的丙三醇,然后添加稀土金属盐硝酸钕,稀土金属盐的添加量为1.92g贵金属摩尔量的1倍,在丙三醇的协助下使贵金属和稀土金属盐络合,络合条件是水浴加热60℃,络合时间60min;

93.(2)在步骤(1)中添加水溶液60g,然后加入99g储氧材料ce

60

zr

30

y

10

,搅拌1h,在120℃下干燥2h,500℃焙烧2小时,得到浸渍有铂 稀土金属盐触媒粉末。将7g氧化铝粘接剂添加到球磨罐中,加5g水进行球磨,球磨10min,然后再添加水,水添加量为投料量50%,加入铂 稀土金属盐触媒粉末球磨10min,得到均匀的铂浆料;

94.(3)称取贵金属铑溶液6.5234g(铑溶液的浓度9.89%)并添加水50g,加水量等于储氧材料ce

10

zr

80

y

10

的水孔体积的1倍,搅拌1h,在120℃下干燥2h,500℃焙烧2小时,得到浸渍有铑触媒粉末。制备得到的铑触媒粉末,7g氧化铝与5g的去离子水混合球磨,制浆过程同铂浆料,得到均匀的铑浆料;

95.(4)将步骤(2)和(3)浆料按照46.27g:46.73g混合均匀。将浆料涂覆在第一涂层上,涂覆量为66.12g/l,在120℃下干燥2h,500℃煅烧2小时得到成品触媒a

‑

2。

96.实施例3:

97.本实施例提供了一种触媒a

‑

3,触媒a

‑

3的涂层结构如下:

98.铂 铂

‑

铑层,贵金属总量为14g/ft3,贵金属比例(pt:pd:rh)=5:0:3,铂贵金属的占比为62.5%,第一层铂占总铂的用量的1%,第二层铂占总铂的用量的99%。

99.本实施例还提供了触媒a

‑

3的制备方法,具体如下:

100.1、第一涂层的制备过程:投料量为100g,将粘接剂氧化铝7g添加到球磨罐中,加5g水进行球磨,球磨10min,然后再添加水,水添加量为45g,加入50g的储氧材料ce

60

zr

30

y5la5和43gla1al

99

材料球磨10min,最后用15g水稀释贵金属铂溶液0.01515g(铂溶液的浓度25.5%),然后添加铂溶液球磨10min,制成浆料,得到的浆料涂覆在金属基体上,涂覆量为80g/l。120℃干燥2h,500℃焙烧2小时得到第一涂层。其中,储氧材料占第一涂层的50%,改性氧化铝材料占第一涂层的43%,粘接剂占第一涂层的7%。

101.2、第二涂层制备过程:(1)称取4.2169g贵金属铂溶液(铂溶液的浓度25.5%)中加入2.20g的1倍的聚乙二醇400,然后添加稀土金属盐硝酸铈,稀土金属盐的添加量为2.15g贵金属摩尔量的0.9倍,在聚乙二醇400的协助下使贵金属和稀土金属盐络合,络合条件是水浴加热80℃,络合时间100min;

102.(2)在步骤(1)中添加水溶液60g,然后加入99g储氧材料ce

60

zr

30

y

10

,搅拌1h,在120℃下干燥2h,500℃焙烧2小时,得到浸渍有铂 稀土金属盐触媒粉末。将7g氧化铝粘接剂添加到球磨罐中,加5g水进行球磨,球磨10min,然后再添加水,水添加量为投料量50%,加入铂 稀土金属盐触媒粉末球磨10min,得到均匀的铂浆料;

103.(3)称取贵金属铑溶液6.5234g(铑溶液的浓度9.89%)并添加水50g,加水量等于

储氧材料ce

10

zr

80

y

10

的水孔体积的1倍,搅拌1h,在120℃下干燥2h,500℃焙烧2小时,得到浸渍有铑触媒粉末。制备得到的铑触媒粉末,7g氧化铝与5g的去离子水混合球磨,制浆过程同铂浆料,得到均匀的铑浆料;

104.(4)将步骤(2)和(3)浆料按照46.27g:46.73g混合均匀。将浆料涂覆在第一涂层上,涂覆量为66.12g/l,在120℃下干燥2h,500℃煅烧2小时得到成品触媒a

‑

3。

105.实施例4:

106.本实施例提供了一种触媒a

‑

4,触媒a

‑

4的涂层结构如下:

107.铂 铂

‑

铑层,贵金属总量为14g/ft3,贵金属比例(pt:pd:rh)=5:0:3,铂贵金属的占比为62.5%,第一层铂占总铂的用量的1%,第二层铂占总铂的用量的99%。

108.本实施例还提供了触媒a

‑

4的制备方法,具体如下:

109.1、第一涂层的制备过程:投料量为100g,将粘接剂氧化铝7g添加到球磨罐中,加5g水进行球磨,球磨10min,然后再添加水,水添加量为45g,加入45g的储氧材料ce

100

和48g la4al

99

材料球磨10min,最后用15g水稀释贵金属铂溶液0.01515g(铂溶液的浓度25.5%),然后添加铂溶液球磨10min,制成浆料,得到的浆料涂覆在金属基体上,涂覆量为80g/l。120℃干燥2h,500℃焙烧2小时得到第一涂层。其中,储氧材料占第一涂层的50%,改性氧化铝材料占第一涂层的43%,粘接剂占第一涂层的7%。

110.2、第二涂层制备过程:(1)称取4.2169g贵金属铂溶液(铂溶液的浓度25.5%),加入0.68g的乙二醇,然后添加稀土金属盐硝酸镨,稀土金属盐的添加量为2.40g,在乙二醇的协助下使贵金属和稀土金属盐络合,络合条件是水浴加热70℃,络合时间30min;

111.(2)在步骤(1)中添加水溶液60g,然后加入99g储氧材料ce

40

zr

50

y5la5,搅拌1h,在120℃下干燥2h,500℃焙烧2小时,得到浸渍有铂 稀土金属盐触媒粉末。将7g氧化铝粘接剂添加到球磨罐中,加5g水进行球磨,球磨10min,然后再添加水,水添加量为投料量50%,加入铂 稀土金属盐触媒粉末球磨10min,得到均匀的铂浆料;

112.(3)称取贵金属铑溶液6.5234g(铑溶液的浓度9.89%)并添加水50g,加水量等于储氧材料ce

20

zr

70

y5la5的水孔体积的1倍,搅拌1h,在120℃下干燥2h,500℃焙烧2小时,得到浸渍有铑触媒粉末。制备得到的铑触媒粉末,7g氧化铝与5g的去离子水混合球磨,制浆过程同铂浆料,得到均匀的铑浆料;

113.(4)将步骤(2)和(3)浆料按照46.27g:46.73g混合均匀。将浆料涂覆在第一涂层上,涂覆量为66.12g/l,在120℃下干燥2h,500℃煅烧2小时得到成品触媒a

‑

4。

114.实施例5:

115.本实施例提供了一种触媒a

‑

5,触媒a

‑

5的涂层结构如下:

116.铂 铂

‑

铑层,贵金属总量为14g/ft3,贵金属比例(pt:pd:rh)=10:0:3,铂贵金属的占比为76.9%,第一层铂占总铂的用量的5%,第二层铂占总铂的用量的95%。

117.实施例6:

118.本实施例提供了一种触媒a

‑

6,触媒a

‑

6的涂层结构如下:

119.铂 铂

‑

钯

‑

铑层,贵金属总量为14g/ft3,贵金属比例(pt:pd:rh)=2:1:1,铂贵金属的占比为50%,第一层铂占总铂的用量的5%,第二层铂占总铂的用量的95%,制备的触媒a

‑

6。

120.本实施例还提供了触媒a

‑

6的制备方法,具体如下:

121.1、第一涂层的制备过程:投料量为100g,将粘接剂氧化铝7g添加到球磨罐中,加5g水进行球磨,球磨10min,然后再添加水,水添加量为45g,加入50g的储氧材料ce

60

zr

30

y5la5和43gla1al

99

材料球磨10min,最后用15g水稀释贵金属铂溶液0.01515g(铂溶液的浓度25.5%),然后添加铂溶液球磨10min,制成浆料,得到的浆料涂覆在金属基体上,涂覆量为80g/l。120℃干燥2h,500℃焙烧2小时得到第一涂层。其中,储氧材料占第一涂层的50%,改性氧化铝材料占第一涂层的43%,粘接剂占第一涂层的7%。

122.2、第二涂层制备过程:(1)称取4.2169g贵金属铂溶液(铂溶液的浓度25.5%),加入0.68g的乙二醇,然后添加稀土金属盐硝酸镨,稀土金属盐的添加量为2.40g,在乙二醇的协助下使贵金属和稀土金属盐络合,络合条件是水浴加热70℃,络合时间30min;

123.(2)在步骤(1)中添加水溶液60g,然后加入99g储氧材料ce

60

zr

30

y

10

,搅拌1h,在120℃下干燥2h,500℃焙烧2小时,得到浸渍有铂 稀土金属盐触媒粉末。将7g氧化铝粘接剂添加到球磨罐中,加5g水进行球磨,球磨10min,然后再添加水,水添加量为投料量50%,加入铂 稀土金属盐触媒粉末球磨10min,得到均匀的铂浆料;

124.(3)称取贵金属铑溶液4.3489g(铑溶液的浓度9.89%)中添加水溶液50g,加水量等于99.6g储氧材料zr

90

y

10

的水孔体积的1倍,搅拌1h,在120℃下干燥2h,500℃焙烧2小时,得到浸渍有铑触媒粉末。制备得到的铑触媒粉末,7g氧化铝与5g的去离子水混合球磨,制浆过程同铂浆料,得到均匀的铑浆料;

125.(4)称取贵金属钯溶液3.7053g(钯溶液的浓度14.51%)中添加水溶液70g,加水量等于储氧材料49.75g的ce

60

zr

30

y

10

和49.75g的la4al

96

储氧材料水孔体积的1倍,搅拌1h,在120℃下干燥2h,500℃焙烧2小时,得到浸渍有钯触媒粉末。制备得到的钯触媒粉末,7g氧化铝与5g的去离子水混合球磨,制浆过程同铂浆料,得到均匀的钯浆料;

126.(5)将步骤(2)、(3)和浆料(4)按照27.61g:29.06g:36.33g混合均匀。将浆料涂覆在第一涂层上,涂覆量为85.06g/l,在120℃下干燥2h,500℃煅烧2小时得到成品触媒a

‑

6。

127.实施例7:

128.本实施例提供了一种触媒a

‑

7,触媒a

‑

7的涂层结构如下:

129.铂 铂 钯

‑

铑层,贵金属总量为14g/ft3,贵金属比例(pt:pd:rh)=2:1:1,铂贵金属的占比为50%,第一层铂占总铂的用量的5%,第二层铂占总铂的用量的95%,第三层为钯

‑

铑层。

130.本实施例还提供了触媒a

‑

7的制备方法,具体如下:

131.1、第一涂层的制备过程:投料量为100g,将粘接剂氧化铝7g添加到球磨罐中,加5g水进行球磨,球磨10min,然后再添加水,水添加量为45g,加入50g的储氧材料ce

60

zr

30

y5la5和43gla1al

99

材料球磨10min,最后用15g水稀释贵金属铂溶液0.01515g(铂溶液的浓度25.5%),然后添加铂溶液球磨10min,制成浆料,得到的浆料涂覆在金属基体上,涂覆量为80g/l。120℃干燥2h,500℃焙烧2小时得到第一涂层。其中,储氧材料占第一涂层的50%,改性氧化铝材料占第一涂层的43%,粘接剂占第一涂层的7%。

132.2、第二涂层制备过程:(1)称取4.2169g贵金属铂溶液(铂溶液的浓度25.5%),加入0.68g的乙二醇,然后添加稀土金属盐硝酸镨,稀土金属盐的添加量为2.40g,在乙二醇的协助下使贵金属和稀土金属盐络合,络合条件是水浴加热70℃,络合时间30min;

133.(2)在步骤(1)中添加水溶液60g,然后加入99g储氧材料ce

60

zr

30

y

10

,搅拌1h,在120

℃下干燥2h,500℃焙烧2小时,得到浸渍有铂 稀土金属盐触媒粉末。将7g氧化铝粘接剂添加到球磨罐中,加5g水进行球磨,球磨10min,然后再添加水,水添加量为投料量50%,加入铂 稀土金属盐触媒粉末球磨10min,得到均匀的铂浆料。将27.61g浆料涂覆在第一涂层上,在120℃下干燥2h,500℃煅烧2小时得到第二涂层。

134.3、第三涂层制备过程:(1)称取贵金属铑溶液4.3489g(铑溶液的浓度9.89%)中添加水溶液50g,加水量等于99.6g储氧材料zr

90

y

10

的水孔体积的1倍,搅拌1h,在120℃下干燥2h,500℃焙烧2小时,得到浸渍有铑触媒粉末。制备得到的铑触媒粉末,7g氧化铝与5g的去离子水混合球磨,制浆过程同铂浆料,得到均匀的铑浆料;

135.(2)称取贵金属钯溶液3.7053g(钯溶液的浓度14.51%)中添加水溶液70g,加水量等于储氧材料49.75g的ce

60

zr

30

y

10

和49.75g的la4al

96

储氧材料水孔体积的1倍,搅拌1h,在120℃下干燥2h,500℃焙烧2小时,得到浸渍有钯触媒粉末。制备得到的钯触媒粉末,7g氧化铝与5g的去离子水混合球磨,制浆过程同铂浆料,得到均匀的钯浆料;

136.(3)将步骤(1)、(2)按照29.06g:36.33g混合均匀。将浆料涂覆在第二涂层上,在120℃下干燥2h,500℃煅烧2小时得到成品触媒a

‑

7。

137.实施例8:

138.本实施例提供了一种触媒a

‑

8,触媒a

‑

8的涂层结构如下:

139.铂 铂

‑

铑层,贵金属总量为7g/ft3,贵金属比例(pt:pd:rh)=5:0:2,铂贵金属的占比为71.4%,第一层铂占总铂的用量的5%,第二层铂占总铂的用量的95%。

140.对比例1:

141.本对比例提供了一种触媒ba

‑

1,触媒ba

‑

1的涂层结构如下:

142.白材料 铂

‑

铑层,贵金属总量为14g/ft3,贵金属比例(pt:pd:rh)=5:0:3,铂贵金属的占比为62.5%,第一层铂占总铂的用量的0%,第二层铂占总铂的用量的100%。

143.本对比例还提供了触媒ba

‑

1的制备方法,具体如下:

144.1、第一涂层的制备过程:投料量为100g,将粘接剂氧化铝7g添加到球磨罐中,加5g水进行球磨,球磨10min,然后再添加水,水添加量为45g,加入50g的储氧材料ce

60

zr

30

y5la5和43gla1al

99

材料球磨10min,最后用15g水稀释贵金属铂溶液0.01515g(铂溶液的浓度25.5%),然后添加铂溶液球磨10min,制成浆料,得到的浆料涂覆在金属基体上,涂覆量为80g/l。120℃干燥2h,500℃焙烧2小时得到第一涂层。其中,储氧材料占第一涂层的50%,改性氧化铝材料占第一涂层的43%,粘接剂占第一涂层的7%。

145.2、第二涂层制备过程:(1)称取4.2169g贵金属铂溶液(铂溶液的浓度25.5%),添加水溶液60g,然后加入99g储氧材料ce

60

zr

30

y

10

的,搅拌1h,在120℃下干燥2h,500℃焙烧2小时,得到浸渍有铂触媒粉末。将7g氧化铝粘接剂添加到球磨罐中,加5g水进行球磨,球磨10min,然后再添加水,水添加量为投料量50%,加入铂 稀土金属盐触媒粉末球磨10min,得到均匀的铂浆料;

146.(2)在步骤(1)中添加水溶液60g,然后加入99g储氧材料ce

60

zr

30

y

10

,搅拌1h,在120℃下干燥2h,500℃焙烧2小时,得到浸渍有铂 稀土金属盐触媒粉末。将7g氧化铝粘接剂添加到球磨罐中,加5g水进行球磨,球磨10min,然后再添加水,水添加量为投料量50%,加入铂 稀土金属盐触媒粉末球磨10min,得到均匀的铂浆料;

147.(3)称取贵金属铑溶液6.5234g(铑溶液的浓度9.89%)并添加水50g,加水量等于

储氧材料ce

10

zr

80

y

10

的水孔体积的1倍,搅拌1h,在120℃下干燥2h,500℃焙烧2小时,得到浸渍有铑触媒粉末。制备得到的铑触媒粉末,7g氧化铝与5g的去离子水混合球磨,制浆过程同铂浆料,得到均匀的铑浆料;

148.(4)将步骤(2)和(3)浆料按照46.5g:46.5g混合均匀。将浆料涂覆在第一涂层上,涂覆量为66.45g/l,在120℃下干燥2h,500℃煅烧2小时得到成品触媒ba

‑

1。

149.对比例2:

150.本对比例提供了一种双层涂覆的三元催化剂的制备方法,具体包括以下步骤:

151.a、将75.8g硝酸铈、137.67g硝酸锆与200g去离子水混合,搅拌溶解。然后依次加入3.92g硝酸铂(含25.5%的pt)和18.95g硝酸钕,充分搅拌后加入0.47g的edta,采用氨水将溶液ph调节至10,水浴加热90℃搅拌,使水分充分挥发并陈化过夜,得到湿凝胶;

152.b、将湿凝胶放入120℃烘箱中干燥8小时,烘干后再放入马弗炉以10℃/min的升温速率程序升温至550℃并保温焙烧2小时,将催化剂研磨至颗粒度80μm得到催化剂粉末;

153.c、取催化剂粉末93g加入100g去离子水中,充分搅拌后加入14g的la2o3‑

al2o3(la2o3与al2o3的质量比为1:99)材料,剧烈搅拌至混合均匀,溶液经球磨后加入2g/l铝溶胶,并按33.22g/l涂覆至蜂窝状载体上,将涂覆后的催化剂在120℃烘箱中干燥1小时,并将烘干后的催化剂以10℃/min的升温速率程序升温至500℃并保温焙烧2小时;

154.d、将6.07g硝酸铑(铑溶液的浓度9.89%)采用浸渍法将其负载至90g的la2o3‑

al2o3(la2o3与al2o3的质量比为1:99)和10g铈锆复合氧化物(zro2、ceo2、pr6o

11

的质量比为44:55:1)的混合粉体上,先经150℃烘箱中干燥5小时,再放入马弗炉中以5℃/min的升温速率升温至500℃并保温焙烧2小时,将得到的催化剂研磨至颗粒度50μm,将催化剂粉末加入去离子水中形成含铑催化剂浆液,含铑催化剂浆液经球磨后按33.22g/l涂覆至步骤c所制备的催化剂上,覆盖含铂涂层,将涂覆后的催化剂在120℃烘箱中干燥1小时,并将烘干后的催化剂以10℃/min的升温速率程序升温至500℃并保温焙烧2小时,得到催化剂成品ba

‑

2(贵金属总量为14g/ft3,贵金属比例(pt:pd:rh)=5:0:3,铂贵金属的占比为62.5%)。

155.效果验证试验

156.试验一(台架耐久试验):

157.将a

‑

1~a

‑

8和ba

‑

1、2安装在某6.5l的发动机台架上进行台架老化。老化条件如下表1所示。

158.表1台架老化条件

[0159][0160]

备注:上表试验条件参照标准hj t331

‑

2006中“快速老化试验循环a”,根据摩托车特点进行微调整,其中老化时间20h相当于摩托车里程2万公里(原文中160h快速老化对应汽车16万公里),老化空速为8万h

‑1更贴近摩托车在实际耐久过程中的空速。

[0161]

从以上触媒中线切割取出规格为进行活性评价试验,试验条件如下所示:

[0162]

气体体积组成:220ppmc3h6,110ppmc3h8,15000ppmco,1000ppmh2,1250ppmno,3600ppm o2,11%体积百分比的co2,10%体积百分比的h2o,其他为平衡气n2;空速:50000h

‑1。

[0163]

评价结果如表2所述。

[0164]

表2触媒的活性评价结果

[0165][0166][0167]

从上表2可以得知:a

‑

1~a

‑

8与ba

‑

1、2相比触媒具有快速的新鲜和老化的起燃温度。

[0168]

试验二(摩托车整车耐久试验):

[0169]

将触媒a

‑

1和ba

‑

1新鲜和台架耐久,安装于某公司生产的100ml排量踏板摩托车,按照国标gb 14622—2016《摩托车污染物排放限值及测量方法(工况法,中国第ⅳ阶段)》,结果为如下表3所示。

[0170]

表3触媒在摩托车整车的测试结果

[0171][0172]

从表3可知:ba

‑

1台架耐久后no

x

排放不能满足国家排放限值,而通过应用本发明,a

‑

1触媒耐久性能好,台架耐久后的排放值控制在国标限值的85%以内,富余量较大,本发明触媒能较好的包容摩托车制造过程的散差,耐久后能满足第ⅳ阶段排放限值。

[0173]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0174]

以上所述实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对发明专利保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。应当理解,本领域技术人员在本发明提供的技术方案的基础上,

通过合乎逻辑的分析、推理或者有限的试验得到的技术方案,均在本发明所附权利要求的保护范围内。因此,本发明专利的保护范围应以所附权利要求的内容为准,说明书可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。