1.本发明涉及结构胶生产技术领域,具体涉及一种节段拼装桥高分子结构胶封装工艺。

背景技术:

2.预制混凝土在别处浇制而非在最后的施工现场。不同尺寸、形状的预制混凝土都可采用纤维增强其可靠性及开裂后的韧性。近年来,预制混凝土以其低廉的成本,出色的性能,成为建筑业的新宠。在桥梁建设中,为适应新的发展要求,新建桥梁向预制化、工厂化、大型化方向发展,即采用预制构件在建桥现场进行节段拼装。

3.桥梁预制节段拼装施工技术具有对环境交通影响小、对施工的地理位置要求低、施工工期短等优点,可基本实现无支架化施工,不影响现有交通,提高文明施工水平,已成为桥梁施工中的一个重要发展方向。特别适合于对环境要求极高的城市桥梁的施工。其中,节段吊设及胶接拼装是其中的关键工序之一。

4.因此,节段拼装桥高分子结构胶是桥梁预制节段拼装施工技术中不可缺少的部分,在节段拼装桥高分子结构胶生产过程中涉及到对节段拼装桥高分子结构胶进行封装以至于便于储存以及运输,而现有的节段拼装桥高分子结构胶封装工艺复杂,封装效率慢,且易于出现失误的情况。

技术实现要素:

5.为了克服上述的技术问题,本发明的目的在于提供了一种节段拼装桥高分子结构胶封装工艺:通过将节段拼装桥高分子结构胶注入至封装设备的储料箱中,封装结构胶用的包装桶桶体放置于输送机的输送带上,将桶体相配合的桶盖放置于放盖筒中,启动输送机,输送机运转将桶体向前输送,桶体运输至灌料斗的正下方,停止输送机,启动第二定位机构,通过第二定位机构的定位气缸的活动杆延伸带动两个第二定位机构的弧形夹板相互靠近,将桶体夹持,启动上料组件的上料电机,上料电机运转带动螺旋提升轴转动,节段拼装桥高分子结构胶从进料管进入上料筒中,在螺旋提升轴的转动作用下向上输送,经过出料管输送至灌料斗中,然后从灌料斗排至桶体中,第二定位机构的定位气缸的活动杆收缩,将满载的桶体释放,启动输送机将满载的桶体向前输送,启动第一限位机构的限位气缸将满载的桶体拦截,关闭输送机,启动释放气缸,释放气缸的活动杆收缩带动两个释放板相互远离,释放桶盖是满载的桶体上,然后释放气缸的活动杆延伸,通过两个释放板将多余的桶盖抬起,通过满载的桶体以及桶体上的桶盖输送至压盖机构的内部,通过第二限位机构将其拦截,通过第一定位机构将其夹持,启动压盖气缸,压盖气缸的活动杆延伸带动联动板下降,从而带动压盘向下移动,压盘持续向下移动将桶盖压合在满载的桶体上,完成节段拼装桥高分子结构胶的封装过程,解决了现有的节段拼装桥高分子结构胶封装工艺复杂,封装效率慢,且易于出现失误的情况的问题。

6.本发明的目的可以通过以下技术方案实现:

7.一种节段拼装桥高分子结构胶封装工艺,包括以下步骤:

8.步骤一:将节段拼装桥高分子结构胶注入至封装设备的储料箱中,封装结构胶用的包装桶桶体放置于输送机的输送带上,将桶体相配合的桶盖放置于放盖筒中;

9.步骤二:启动输送机,输送机运转将桶体向前输送,桶体运输至灌料斗的正下方,停止输送机,启动第二定位机构,通过第二定位机构的定位气缸的活动杆延伸带动两个第二定位机构的弧形夹板相互靠近,将桶体夹持;

10.步骤三:启动上料组件的上料电机,上料电机运转带动螺旋提升轴转动,节段拼装桥高分子结构胶从进料管进入上料筒中,在螺旋提升轴的转动作用下向上输送,经过出料管输送至灌料斗中,然后从灌料斗排至桶体中;

11.步骤四:第二定位机构的定位气缸的活动杆收缩,将满载的桶体释放,启动输送机将满载的桶体向前输送,启动第一限位机构的限位气缸将满载的桶体拦截,关闭输送机,启动释放气缸,释放气缸的活动杆收缩带动两个释放板相互远离,释放桶盖是满载的桶体上,然后释放气缸的活动杆延伸,通过两个释放板将多余的桶盖抬起;

12.步骤五:通过满载的桶体以及桶体上的桶盖输送至压盖机构的内部,通过第二限位机构将其拦截,通过第一定位机构将其夹持;

13.步骤六:启动压盖气缸,压盖气缸的活动杆延伸带动联动板下降,从而带动压盘向下移动,压盘持续向下移动将桶盖压合在满载的桶体上,完成节段拼装桥高分子结构胶的封装过程。

14.作为本发明进一步的方案:所述封装设备包括输送机、灌装上盖机构、压盖机构、第一定位机构、第二定位机构、第一限位机构、第二限位机构,所述输送机的顶部靠近中部的位置架设有灌装上盖机构,所述输送机在灌装上盖机构的下方的两侧均安装有第二定位机构,所述输送机的一侧靠近灌装上盖机构一端的位置安装有第一限位机构,所述输送机贯穿压盖机构,所述输送机的一侧安装有第二限位机构,所述压盖机构位于第一限位机构、第二限位机构之间,所述压盖机构的内部两侧安装有第一定位机构。

15.作为本发明进一步的方案:所述灌装上盖机构包括安装架、灌料斗、上料组件、储料箱、放盖筒、释放气缸、释放板,所述安装架的顶部一端安装有灌料斗,所述安装架的顶部另一端安装有放盖筒,所述放盖筒的侧面开设有若干个通气孔,若干个所述通气孔以放盖筒顶面、底面的圆心呈圆形阵列分布,所述安装架的顶部在灌料斗与放盖筒之间安装有上料组件以及储料箱,所述上料组件的一侧顶部与灌料斗的一侧顶部连接,所述上料组件的另一侧底部与储料箱的一侧底部连接,所述安装架的两侧均安装有释放气缸,两个所述释放气缸与放盖筒在同一直线上,两个所述释放气缸的活动杆分别贯穿安装架的两侧且均安装有释放板,所述释放板呈三棱柱状。

16.作为本发明进一步的方案:所述上料组件包括上料筒、进料管、上料电机、出料管、螺旋提升轴,所述上料筒的一侧底部安装有进料管,所述进料管的一端连通至储料箱,所述上料筒的另一侧顶部倾斜安装有出料管,所述出料管的一侧连通至灌料斗,所述上料筒的顶部安装有上料电机,所述上料电机的输出轴上安装有螺旋提升轴,所述螺旋提升轴位于上料筒的内腔中。

17.作为本发明进一步的方案:所述压盖机构包括支撑架、导向柱、支撑板、压盖气缸、联动板、安装柱、压盘、缓冲弹簧,所述支撑架的顶部拐角处均安装有导向柱,所述支撑架位

于输送机的下方,四根所述导向柱两两位于输送机的两侧,四根所述导向柱分别活动贯穿联动板的四个拐角处,四根所述导向柱均连接至支撑板的底部,所述支撑板的顶部轴心处安装有压盖气缸,所述压盖气缸的活动杆贯穿支撑板连接至联动板的顶部轴心处,所述联动板的底部轴心处安装有安装柱,所述安装柱的底端活动套接有压盘,所述压盘与安装柱之间安装有缓冲弹簧。

18.作为本发明进一步的方案:所述第一定位机构、第二定位机构的结构相同,所述第一定位机构包括弧形夹板、定位气缸、安装板,所述弧形夹板的一侧轴心处连接至定位气缸的活动杆上,所述定位气缸的底部安装有安装板,两个所述安装板分别安装在支撑架的顶部两侧。

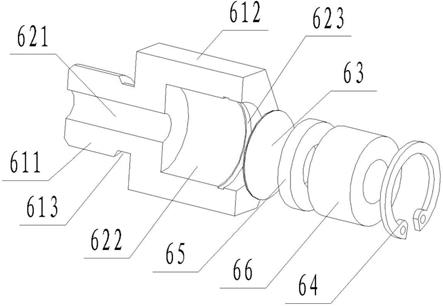

19.作为本发明进一步的方案:所述第一限位机构、第二限位机构的结构相同,所述第一限位机构包括限位气缸、连接耳,所述限位气缸贯穿安装在连接耳上,所述连接耳安装在输送机的一侧上。

20.本发明的有益效果:

21.本发明的一种节段拼装桥高分子结构胶封装工艺,通过将节段拼装桥高分子结构胶注入至封装设备的储料箱中,封装结构胶用的包装桶桶体放置于输送机的输送带上,将桶体相配合的桶盖放置于放盖筒中,启动输送机,输送机运转将桶体向前输送,桶体运输至灌料斗的正下方,停止输送机,启动第二定位机构,通过第二定位机构的定位气缸的活动杆延伸带动两个第二定位机构的弧形夹板相互靠近,将桶体夹持,启动上料组件的上料电机,上料电机运转带动螺旋提升轴转动,节段拼装桥高分子结构胶从进料管进入上料筒中,在螺旋提升轴的转动作用下向上输送,经过出料管输送至灌料斗中,然后从灌料斗排至桶体中,第二定位机构的定位气缸的活动杆收缩,将满载的桶体释放,启动输送机将满载的桶体向前输送,启动第一限位机构的限位气缸将满载的桶体拦截,关闭输送机,启动释放气缸,释放气缸的活动杆收缩带动两个释放板相互远离,释放桶盖是满载的桶体上,然后释放气缸的活动杆延伸,通过两个释放板将多余的桶盖抬起,通过满载的桶体以及桶体上的桶盖输送至压盖机构的内部,通过第二限位机构将其拦截,通过第一定位机构将其夹持,启动压盖气缸,压盖气缸的活动杆延伸带动联动板下降,从而带动压盘向下移动,压盘持续向下移动将桶盖压合在满载的桶体上,完成节段拼装桥高分子结构胶的封装过程;

22.该封装设备通过输送机对桶体进行输送,通过灌装上盖机构完成节段拼装桥高分子结构胶向桶体中输送,然后将满载的桶体上放置桶盖,通过压盖机构将桶盖压合在桶体上完成封装过程,自动化程度高,有效的提高了节段拼装桥高分子结构胶的生产效率,而且其中的第一定位机构、第二定位机构、第一限位机构、第二限位机构完成对桶体进行定位或者限位,保证了封装过程中的准确性,降低了失误情况的发生,同时通过上料组件对节段拼装桥高分子结构胶的输送时,通过转动的螺旋提升轴实现,转动的螺旋提升轴在输送的同时对节段拼装桥高分子结构胶进行了剪切混匀,避免了节段拼装桥高分子结构胶因静置发生沉淀的情况发生,保证了封装产品的品质。

附图说明

23.下面结合附图对本发明作进一步的说明。

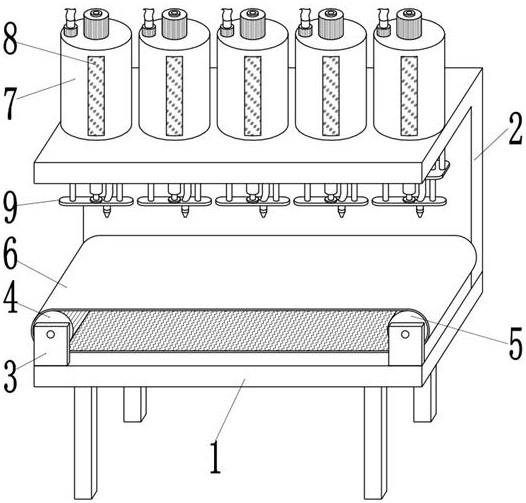

24.图1是本发明中封装设备的结构示意图;

25.图2是本发明中灌装上盖机构的结构示意图;

26.图3是本发明中上料组件的结构示意图;

27.图4是本发明中上料电机、螺旋提升轴的连接视图;

28.图5是本发明中释放气缸、释放板的连接视图;

29.图6是本发明中压盖机构、第一定位机构的结构示意图;

30.图7是本发明中第一限位机构的结构示意图。

31.图中:100、输送机;200、灌装上盖机构;300、压盖机构;400、第一定位机构;500、第二定位机构;600、第一限位机构;700、第二限位机构;201、安装架;202、灌料斗;203、上料组件;204、储料箱;205、放盖筒;206、释放气缸;207、上料筒;208、进料管;209、上料电机;210、出料管;211、螺旋提升轴;212、通气孔;213、释放板;301、支撑架;302、导向柱;303、支撑板;304、压盖气缸;305、联动板;306、安装柱;307、压盘;308、缓冲弹簧;401、弧形夹板;402、定位气缸;403、安装板;601、限位气缸;602、连接耳。

具体实施方式

32.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

33.实施例1:

34.请参阅图1

‑

7所示,本实施例为封装设备,包括输送机100、灌装上盖机构200、压盖机构300、第一定位机构400、第二定位机构500、第一限位机构600、第二限位机构700,所述输送机100的顶部靠近中部的位置架设有灌装上盖机构200,所述输送机100在灌装上盖机构200的下方的两侧均安装有第二定位机构500,所述输送机100的一侧靠近灌装上盖机构200一端的位置安装有第一限位机构600,所述输送机100贯穿压盖机构300,所述输送机100的一侧安装有第二限位机构700,所述压盖机构300位于第一限位机构600、第二限位机构700之间,所述压盖机构300的内部两侧安装有第一定位机构400;

35.其中,所述灌装上盖机构200包括安装架201、灌料斗202、上料组件203、储料箱204、放盖筒205、释放气缸206、释放板213,所述安装架201的顶部一端安装有灌料斗202,所述安装架201的顶部另一端安装有放盖筒205,所述放盖筒205的侧面开设有若干个通气孔212,若干个所述通气孔212以放盖筒205顶面、底面的圆心呈圆形阵列分布,所述安装架201的顶部在灌料斗202与放盖筒205之间安装有上料组件203以及储料箱204,所述上料组件203的一侧顶部与灌料斗202的一侧顶部连接,所述上料组件203的另一侧底部与储料箱204的一侧底部连接,所述安装架201的两侧均安装有释放气缸206,两个所述释放气缸206与放盖筒205在同一直线上,两个所述释放气缸206的活动杆分别贯穿安装架201的两侧且均安装有释放板213,所述释放板213呈三棱柱状;

36.所述上料组件203包括上料筒207、进料管208、上料电机209、出料管210、螺旋提升轴211,所述上料筒207的一侧底部安装有进料管208,所述进料管208的一端连通至储料箱204,所述上料筒207的另一侧顶部倾斜安装有出料管210,所述出料管210的一侧连通至灌料斗202,所述上料筒207的顶部安装有上料电机209,所述上料电机209的输出轴上安装有

螺旋提升轴211,所述螺旋提升轴211位于上料筒207的内腔中;

37.其中,所述压盖机构300包括支撑架301、导向柱302、支撑板303、压盖气缸304、联动板305、安装柱306、压盘307、缓冲弹簧308,所述支撑架301的顶部拐角处均安装有导向柱302,所述支撑架301位于输送机100的下方,四根所述导向柱302两两位于输送机100的两侧,四根所述导向柱302分别活动贯穿联动板305的四个拐角处,四根所述导向柱302均连接至支撑板303的底部,所述支撑板303的顶部轴心处安装有压盖气缸304,所述压盖气缸304的活动杆贯穿支撑板303连接至联动板305的顶部轴心处,所述联动板305的底部轴心处安装有安装柱306,所述安装柱306的底端活动套接有压盘307,所述压盘307与安装柱306之间安装有缓冲弹簧308;

38.其中,所述第一定位机构400、第二定位机构500的结构相同,所述第一定位机构400包括弧形夹板401、定位气缸402、安装板403,所述弧形夹板401的一侧轴心处连接至定位气缸402的活动杆上,所述定位气缸402的底部安装有安装板403,两个所述安装板403分别安装在支撑架301的顶部两侧;

39.其中,所述第一限位机构600、第二限位机构700的结构相同,所述第一限位机构600包括限位气缸601、连接耳602,所述限位气缸601贯穿安装在连接耳602上,所述连接耳602安装在输送机100的一侧上。

40.请参阅图1

‑

7所示,本实施例中的封装设备的工作过程如下:

41.步骤一:将节段拼装桥高分子结构胶注入至封装设备的储料箱204中,封装结构胶用的包装桶桶体放置于输送机100的输送带上,将桶体相配合的桶盖放置于放盖筒205中;

42.步骤二:启动输送机100,输送机100运转将桶体向前输送,桶体运输至灌料斗202的正下方,停止输送机100,启动第二定位机构500,通过第二定位机构500的定位气缸402的活动杆延伸带动两个第二定位机构500的弧形夹板401相互靠近,将桶体夹持;

43.步骤三:启动上料组件203的上料电机209,上料电机209运转带动螺旋提升轴211转动,节段拼装桥高分子结构胶从进料管208进入上料筒207中,在螺旋提升轴211的转动作用下向上输送,经过出料管210输送至灌料斗202中,然后从灌料斗202排至桶体中;

44.步骤四:第二定位机构500的定位气缸402的活动杆收缩,将满载的桶体释放,启动输送机100将满载的桶体向前输送,启动第一限位机构600的限位气缸601将满载的桶体拦截,关闭输送机100,启动释放气缸206,释放气缸206的活动杆收缩带动两个释放板213相互远离,释放桶盖是满载的桶体上,然后释放气缸206的活动杆延伸,通过两个释放板213将多余的桶盖抬起;

45.步骤五:通过满载的桶体以及桶体上的桶盖输送至压盖机构300的内部,通过第二限位机构700将其拦截,通过第一定位机构400将其夹持;

46.步骤六:启动压盖气缸304,压盖气缸304的活动杆延伸带动联动板305下降,从而带动压盘307向下移动,压盘307持续向下移动将桶盖压合在满载的桶体上,完成节段拼装桥高分子结构胶的封装过程。

47.请参阅图1

‑

7所示,本实施例中的封装设备的工作原理如下:

48.本发明公开的部分:通过将节段拼装桥高分子结构胶注入至封装设备的储料箱204中,封装结构胶用的包装桶桶体放置于输送机100的输送带上,将桶体相配合的桶盖放置于放盖筒205中,启动输送机100,输送机100运转将桶体向前输送,桶体运输至灌料斗202

的正下方,停止输送机100,启动第二定位机构500,通过第二定位机构500的定位气缸402的活动杆延伸带动两个第二定位机构500的弧形夹板401相互靠近,将桶体夹持,启动上料组件203的上料电机209,上料电机209运转带动螺旋提升轴211转动,节段拼装桥高分子结构胶从进料管208进入上料筒207中,在螺旋提升轴211的转动作用下向上输送,经过出料管210输送至灌料斗202中,然后从灌料斗202排至桶体中,第二定位机构500的定位气缸402的活动杆收缩,将满载的桶体释放,启动输送机100将满载的桶体向前输送,启动第一限位机构600的限位气缸601将满载的桶体拦截,关闭输送机100,启动释放气缸206,释放气缸206的活动杆收缩带动两个释放板213相互远离,释放桶盖是满载的桶体上,然后释放气缸206的活动杆延伸,通过两个释放板213将多余的桶盖抬起,通过满载的桶体以及桶体上的桶盖输送至压盖机构300的内部,通过第二限位机构700将其拦截,通过第一定位机构400将其夹持,启动压盖气缸304,压盖气缸304的活动杆延伸带动联动板305下降,从而带动压盘307向下移动,压盘307持续向下移动将桶盖压合在满载的桶体上,完成节段拼装桥高分子结构胶的封装过程;

49.该封装设备通过输送机100对桶体进行输送,通过灌装上盖机构200完成节段拼装桥高分子结构胶向桶体中输送,然后将满载的桶体上放置桶盖,通过压盖机构300将桶盖压合在桶体上完成封装过程,自动化程度高,有效的提高了节段拼装桥高分子结构胶的生产效率,而且其中的第一定位机构400、第二定位机构500、第一限位机构600、第二限位机构700完成对桶体进行定位或者限位,保证了封装过程中的准确性,降低了失误情况的发生,同时通过上料组件203对节段拼装桥高分子结构胶的输送时,通过转动的螺旋提升轴211实现,转动的螺旋提升轴211在输送的同时对节段拼装桥高分子结构胶进行了剪切混匀,避免了节段拼装桥高分子结构胶因静置发生沉淀的情况发生,保证了封装产品的品质。

50.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

51.以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。