1.本实用新型涉及低温容器技术领域,特别涉及一种低温容器。

背景技术:

2.低温绝热容器由于其安全、高效等特点,已广泛用于工业化生产及运输行业。

3.低温绝热容器多为包含内胆与外壳的双层结构,为减小辐射传热,需要在内胆上包覆绝热被。目前,绝热被多为在内胆外缠绕的绝热材料而成,绝热材料由具有高反射能力的铝箔和具有低热导率的低温绝热纸交替复合而成。在低温绝热容器生产加工时,需要将上述绝热材料一层一层地通过铝箔胶带缠绕在容器的内胆上。具体操作为:容器内胆放置在包覆机上缓慢转动,将绝热纸缠于内胆上随着内胆的转动并缓慢包覆;在缠绕过程中,需要有技术工人在一旁进行拍实压紧;由于绝热纸比较脆,因此内胆不能旋转过快,否则容易将绝热纸拉断,所以也就限制了整个缠绕过程的速度,降低了绝热材料的包覆效率。且在封头及管路部位的绝热纸不好处理,容易产生碎屑。具体来说,铝箔包覆球面(内胆的封头处)时容易产生褶皱,再经拍打就比较容易破碎;另外,绝热纸自身较脆,在封头的管路处,绝热材料必须进行裁剪避开管路,剪开处的绝热材料复合层之间变得疏松,拍打时容易破碎,而且有的碎屑一开始会隐藏在复合层之间,抽真空室容易被抽出来,极有可能堵在抽真空口处,降低了抽真空效率,影响了内胆的真空性能,影响了产品质量。

4.目前,请参照图1,在常见的20尺与40尺低温罐箱的生产中,在进行绝热被缠绕于内胆时,筒体绝热被500在内胆的直筒部分上分为5个单元,其中,第一单元由一幅1600(幅宽)

×

7200(周长)的绝热材料和两幅1800(幅宽)

×

7200(周长)的绝热材料沿直筒的轴向依次搭接组成;第二单元由一幅1600(幅宽)

×

7250(周长)和两幅1800(幅宽)

×

7250(周长)的绝热材料沿轴向依次搭接组成;第三单元由一幅1600(幅宽)

×

7300(周长)和两幅1800(幅宽)

×

7300(周长)的绝热材料沿轴向依次搭接组成;第四单元由一幅1600(幅宽)

×

7350(周长)和两幅1800(幅宽)

×

7350(周长)的绝热材料沿轴向依次搭接组成;第五单元由一幅1600(幅宽)

×

7400(周长)和两幅1800(幅宽)

×

7400(周长)的绝热材料沿轴向依次搭接组成。在封头部分,封头绝热600被由5个直径为2600mm的圆片层叠包覆而成。在管路部分,预先制作1片8000mm

×

1800mm的管路材料,并经过现场裁剪后包覆。

5.在进行上述的绝热被单元包扎时,主要包括如下步骤:

6.a、在缠绕前,首先对内胆表面进行清洗,再将内胆进行加热干燥除湿处理,使表面水分完全蒸发;在封头与直筒焊缝外侧200mm处焊接一圈绝缘焊钉,钉距300mm。

7.b、从距前封头直边段焊缝约322.5mm位置起,先用一幅1600mm(幅宽)的绝热材料包覆筒体。

8.c、再用第二幅1800mm幅宽的绝热材料包覆筒体,并与前一幅绝热材料搭接,两者的搭接处的重叠宽度为100~200mm,用同样的方法包扎剩余第三幅绝热材料,直至五副绝热材料完全包覆筒体。

9.d、将一个φ2600的圆片同心包覆在前封头上,其多余部分搭接在筒体绝热被之

上,再用相同的方法在后封头上包覆一φ2600的圆片。

10.e、重复步骤b~d的包覆方法包覆完剩下的4个筒体绝热被、4个前封头圆片和4个后封头圆片。

11.然而,上述的绝热被及包扎方法存在如下不足;首先,在筒体和封头处均需要多次缠绕包覆,在人工操作的情况下,包扎工时较长、劳动强度大(尤其后封头段由于布有大量的管路,每次包覆都需要较长时间),一定程度上制约了罐箱的流水线生产进度。其次,为了不影响漏热,同一绝热被单元的每两幅绝热被单元的搭接处存在100~200mm宽的绝热材料叠加,且封头与筒体的搭接处约有500mm的叠加,造成制造成本和资源的浪费,也同时造成了包扎工艺的复杂性。

技术实现要素:

12.本实用新型的目的在于提供一种低温容器,以解决现有技术中绝热被在包覆时所需工时长、材料浪费的问题。

13.为解决上述技术问题,本实用新型采用如下技术方案:

14.一种低温容器,其包括内胆、罩设于内胆上的外壳和包覆于内胆上的绝热结构,该内胆包括筒体和分别设于筒体两端的两个封头,所述绝热结构包括:封头绝热被,包括层叠缝制在一起的第一封头绝热层和第二封头绝热层;所述封头绝热被包覆于所述封头上,所述第一封头绝热层相较于所述第二封头绝热层更贴近封头,且所述第一封头绝热层的外边缘与第二封头绝热层的外边缘在轴向上具有间距;筒体绝热被,包括层叠缝制在一起的第一筒体绝热层和第二筒体绝热层;所述筒体绝热被包覆于所述筒体上,所述第一筒体绝热层相较于所述第二筒体绝热层更贴近筒体,所述第一筒体绝热层的两端缘和第二筒体绝热层的两端缘沿所述筒体的轴向上分别具有间距;所述第一筒体绝热层的端缘和所述第一封头绝热层的外边缘对接,所述第二筒体绝热层的端缘和第二封头绝热层的外边缘对接。

15.根据本实用新型的一个实施例,所述第一封头绝热层和第二封头绝热层均为外形轮廓呈圆形的片状结构,且第一封头绝热层和第二封头绝热层呈同心圆布置。

16.根据本实用新型的一个实施例,所述封头绝热被包括前封头绝热被和后封头绝热被;所述前封头绝热被包覆于所述内胆的前端的封头上,所述前封头绝热被的第二封头绝热层的端缘沿轴向向后超出自身的第一封头绝热层,并靠近筒体的前端部;所述后封头绝热被包覆于所述内胆的后端的封头上,所述后封头绝热被的第一封头绝热层的端缘沿轴向向前超出自身的第二封头绝热层,并靠近筒体的后端部。

17.根据本实用新型的一个实施例,所述第二筒体绝热层沿轴向向后超出所述第一筒体绝热层,并与所述第二封头绝热层对接;所述第一筒体绝热层沿轴向向前超出所述第二筒体绝热层,并与所述所述第一封头绝热层对接。

18.根据本实用新型的一个实施例,所述筒体绝热被包括多个沿筒体的轴向依次对接的筒体绝热被单元,每一所述筒体绝热被单元具有层叠缝制在一起的两个绝热层单元;相邻两所述筒体绝热被单元沿轴向上的对接缝相互错开。

19.根据本实用新型的一个实施例,所述第一筒体绝热层和第二筒体绝热层的外形尺寸一致,且各绝热层沿轴向的尺寸大于所述筒体的轴向尺寸。

20.根据本实用新型的一个实施例,所述封头绝热被和所述筒体绝热被均具有多个,

且两者的数量一致;多个所述封头绝热被层叠包覆于所述封头上,多个所述筒体绝热被层叠包覆于所述筒体上;每一层的所述封头绝热被的各绝热层与沿轴向相邻的筒体绝热被的各绝热层对应对接。

21.由上述技术方案可知,本实用新型提供的一种低温容器至少具有如下优点和积极效果:

22.1、该低温容器的绝热结构包括筒体绝热被和封头绝热被;上述各绝热被均为双层结构,相比于传统的单层绝热被单元,能够节省重复包覆的时间,提高工作效率。并且,筒体绝热被和封头绝热被的两个绝热层沿轴向上具有间距,易于定位,方便后续的对接作业。

23.2、筒体绝热被和封头绝热被之间为对接,而不是传统的搭接方式,采用对接的方式可以使得筒体绝热被和封头绝热被的连接处没有绝热材料的叠加,节约了材料成本,减少了绝热材料的使用量,降低了包扎工艺的操作难度。而且,采用对接方式能够使得包覆于内胆上的筒体绝热被和封头绝热被的厚度一致,外形平整,方便后续低温容器在组装时外壳套装在内胆上。

附图说明

24.图1为相关技术中的20尺罐箱上的绝热被的布置示意图。

25.图2为本实用新型实施例中低温容器的绝热结构的布置示意图。

26.图3为本实用新型实施例中封头绝热被的结构示意图。

27.图4为本实用新型实施例中后封头绝热被设于后封头的示意图。

28.图5为本实用新型实施例中筒体绝热被的结构示意图。

29.图6为本实用新型实施例中多个筒体绝热被单元的拼接示意图。

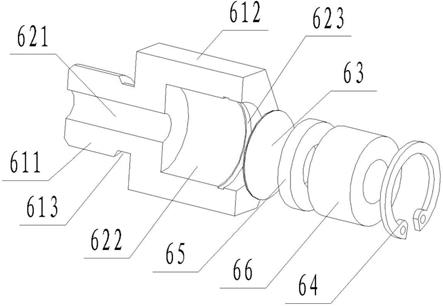

30.附图标记说明如下:

31.500

‑

筒体绝热被、600

‑

封头绝热被、

[0032]1‑

内胆、10

‑

筒体、11

‑

前封头、13

‑

后封头、

[0033]2‑

封头绝热被、21

‑

前封头绝热被、23

‑

后封头绝热被、201

‑

第一封头绝热层、202

‑

第二封头绝热层、

[0034]3‑

筒体绝热被、31

‑

筒体绝热被单元、311

‑

绝热层单元、301

‑

第一筒体绝热层、302

‑

第二筒体绝热层。

具体实施方式

[0035]

体现本实用新型特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本实用新型能够在不同的实施方式上具有各种的变化,其皆不脱离本实用新型的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本实用新型。

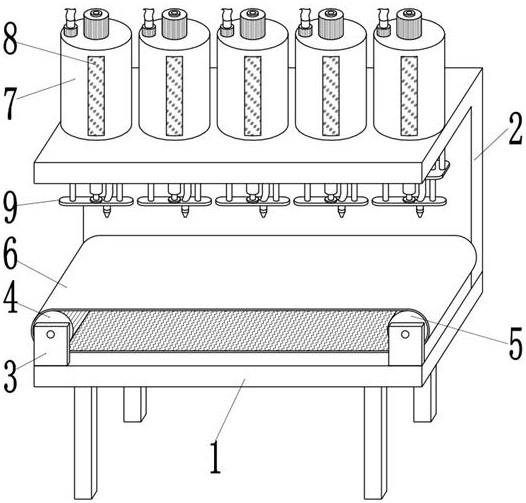

[0036]

本实施例提供一种低温容器,该低温容器为低温罐箱,呈卧式放置,用以储存和运输低温介质譬如lng、cng等。该低温容器包括用以储存低温介质的内胆、罩设于内胆上的外壳以及包覆于内胆上的绝热结构。绝热结构能够减少外界和容器的热交换,从而保证容器处于低温状态。

[0037]

请参照图2,图2示出了本实施例提供的一种低温容器的具体结构。

[0038]

内胆1包括筒体10和分别设于筒体10两端上的两个封头。

[0039]

以图2的视图方向为参照,将设于筒体10左端的封头定义为前封头11,将设于筒体10右端的封头定义为后封头13。

[0040]

绝热结构包括对应包覆于各封头上的封头绝热被2和对应包覆于筒体10上的筒体绝热被3。其中,封头绝热被2和筒体绝热被3均为双层结构,以减少包覆操作的工作量。

[0041]

请结合图3,封头绝热被2包括层叠缝制在一起的第一封头绝热层201和第二封头绝热层202。

[0042]

第一封头绝热层201和第二封头绝热层202均为外形轮廓呈圆形的片状结构,从而能够与呈半球形的封头相适配。

[0043]

第一封头绝热层201和第二封头绝热层202的直径不同,表面积不同。

[0044]

在包覆于各封头时,第一封头绝热层201和第二封头绝热层202一起贴合在封头的表面上,两者呈同心圆布置,且与封头的圆心同心。且第一封头绝热层201相较于第二封头绝热层202更贴近封头。

[0045]

由于第一封头绝热层201和第二封头绝热层202存在面积差,其中面积较大的一绝热层所覆盖的封头的区域也较大,该绝热层的外边缘自然在轴向上超出面积较小的绝热层的外边缘,两者之间形成错层,易于定位,方便后续的对接作业。

[0046]

封头绝热被2分为前封头绝热被21和后封头绝热被23。

[0047]

请进一步参照图4,后封头绝热被23包覆于于后封头13上。后封头绝热被23的第一封头绝热层201的外边缘沿轴向向前超出自身的第二封头绝热层202的外边缘,并靠近筒体10的后端部。

[0048]

对应地,前封头绝热被21包覆于前封头11上。与后封头绝热被23相反的是,前封头绝热被21的第二封头绝热层202的外边缘沿轴向向后超出自身的第一封头绝热层201的外边缘,并靠近筒体10的前端部。

[0049]

即前封头绝热被21和后封头绝热被23的结构关于筒体10的横向上呈镜像对称设置。

[0050]

以20尺低温罐箱的内胆1作为包覆对象,针对20尺罐箱的外形尺寸可以计算出前封头绝热被21和后封头绝热被23的尺寸参数。

[0051]

前封头绝热被21由两个直径分别为1200mm和1400mm的圆形片状结构同心缝制而成,其中直径较小的φ1200mm圆片为第一封头绝热层201,直径较大的圆片φ1400mm为第二封头绝热层202,两者的半径差为100mm。在包覆于前封头11时,第一封头绝热层201直接贴合于前封头11上;第二封头绝热层202贴合于第一封头绝热层201的外侧上,并在轴向上向后超出第一封头绝热层201,并形成错层。

[0052]

后封头绝热被23由两个直径分别为1000mm和1200mm的圆形片状结构同心缝制而成,其中直径较大的φ1200mm圆片为第一封头绝热层201,直径较小的φ1000mm圆片为第二封头绝热层202,两者的半径差为100mm。在包覆于后封头13时,第一封头绝热层201直接贴合于后封头13上,相较于第二封头绝热层202更加贴近后封头13。由于第一封头绝热层201的直径更大,自然在轴向上向前超出第二封头绝热层202,并形成错层。

[0053]

请参照图5并结合图2,筒体绝热被3包括层叠缝制在一起的第一筒体绝热层301和第二筒体绝热层302。

[0054]

第一筒体绝热层301的两端缘和第二筒体绝热层302的两端缘沿筒体10的轴向上

分别具有间距。

[0055]

具体地,第一筒体绝热层301和第二筒体绝热层302均呈矩形,且外形尺寸一致,表面积相同。

[0056]

在缝制两绝热层时,矩形的第一筒体绝热层301和第二筒体绝热层302在自身的长度方向和宽度方向上分别错开,两者的重叠部分呈矩形。

[0057]

同时,第一筒体绝热层301、第二筒体绝热层302沿轴向的幅宽尺寸大于筒体10的轴向尺寸。如此,在包覆筒体10时,筒体绝热被3的两端在轴向上分别超出筒体10的两端。

[0058]

具体为,第一筒体绝热层301相较于第二筒体绝热层302更贴近筒体10,第一筒体绝热层301沿轴向向前超出第二筒体绝热层302,第二筒体绝热层302沿轴向向后超出第一筒体绝热层301。筒体绝热被3的轴向两端分别具有用于搭接的错层,且两筒体绝热层沿轴向错开的间距均与前、后两个封头绝热被2的两封头绝热层之间的轴向错开间距一致,因此筒体绝热被3的轴向两端才能分别与前、后两个封头绝热被2对接在一起,由于是错缝对接的方式,保证了连接的可靠。

[0059]

由于封头绝热层和筒体绝热层的对接缝沿轴向错开,因此能够有效地保证各绝热层之间为闭合状态,避免了漏热的情况。同时,由于各绝热被均为双层结构,相比于传统的单层绝热被单元,能够节省重复缠绕的时间,降低了包扎工艺的操作难度,提高工作效率。

[0060]

在本实施例中,筒体绝热被3和封头绝热被2之间通过对接方式代替了传统的搭接方式,使得筒体绝热被3和封头绝热被2的连接处没有绝热材料的叠加,减少了绝热材料的使用量,节约了成本,提高了经济性。

[0061]

请参照图6,由于筒体绝热被3的幅宽较大,为了方便制造,因此实际上在制造的过程中,先预制多个幅宽较小的筒体绝热被单元31,再将多个筒体绝热被单元31轴向拼接形成筒体绝热被3。筒体绝热被单元31为模块化产品,利于流水线操作,能够提高生产效率。

[0062]

多个筒体绝热被单元31沿筒体10的轴向依次对接形成完整的筒体绝热被3。

[0063]

每一筒体绝热被单元31具有层叠缝制的两个尺寸一致的绝热层单元311,两绝热层单元311的两端分别沿轴向错开;相邻两筒体绝热被单元31沿轴向上的绝热层单元311之间的对接缝相互错开。

[0064]

根据20尺低温罐箱的内胆1的外形尺寸可以计算出所需筒体绝热被3的厚度、周向长度以及幅宽等尺寸参数。

[0065]

具体为,沿筒体10的轴向上,筒体绝热被3的整体幅宽为5600mm,并在图6中标识为k1。

[0066]

筒体绝热被3由三个沿轴向相对接的筒体绝热被单元31制成,单个筒体绝热被单元31的幅宽为1800mm,并在图6中标识为k2。第一筒体绝热层301和第二筒体绝热层302的幅宽均为5400mm(1800mm

×

3)。各筒体绝热层的任一端缘超出筒体10的端部的部分的宽度均为622.5mm。

[0067]

筒体绝热被3的周向长度是7050mm,与筒体10的周向尺寸相适配,从而可以环绕包覆于筒体10上。单个筒体绝热被单元31的周向长度是7050mm。

[0068]

第一筒体绝热层301和第二筒体绝热层302在轴向上错开的间距为200mm,第一筒体绝热层301和第二筒体绝热层302在周向上错开的间距为150mm。

[0069]

根据筒体绝热被3的厚度需求,将其整体厚度设计为具有25层反射屏(铝箔)。其

中,第一筒体绝热层301和第二筒体绝热层302分别具有12层反射屏和13层反射屏。

[0070]

封头绝热被2的结构亦是如此,其反射屏的总层数为25。

[0071]

在本实施例中,上述的封头绝热被2和筒体绝热被3均具有多个,且两者的数量一致,连接处的厚度一致。

[0072]

在包覆时,多个封头绝热被2层叠包覆于封头上,相邻呈内外分布的两封头绝热被2完全重叠,即其相邻两第一封头绝热层201的周缘齐平,其相邻两第二封头绝热层202的周缘齐平。多个筒体绝热被3层叠包覆于筒体10上,相邻呈内外分布的两筒体绝热被3层完全重叠。并且,每一层的封头绝热被2的第一封头绝热层201与沿轴向相邻的筒体绝热被3的第一筒体绝热层301对接,每一层的封头绝热被2的第二封头绝热层202与沿轴向相邻的筒体绝热被3的第二筒体绝热层302对接。

[0073]

在本实施例中,筒体绝热被3的数量具有两个,总共具有50层反射屏。

[0074]

其中,两个筒体绝热被3的结构基本相同,仅是周向长度不相同。具体为,其中更贴近筒体10的一筒体绝热被3的周向长度是7050mm,而相对靠外的另一筒体绝热被3的周向长度是7100mm。在其他实施例中,由于各绝热被的材料为较薄的铝箔纸制成,因此对于绝热层的厚度要求不高,即两个层叠的筒体绝热被3的周向长度可以均为7050mm,不限于上述的50mm的周长长度之差。

[0075]

前封头绝热被21和后封头绝热被23的数量均具有两个,以具有与筒体绝热被3对应适配的50层反射屏。

[0076]

为了使得本领域的技术人员更加本实施例中的绝热结构是如何包扎在低温容器上,下文将具体介绍包扎过程:

[0077]

首先预制封头绝热被2和筒体绝热被3。

[0078]

针对封头绝热被2,封头绝热被2分为前封头绝热被21和后封头绝热被23。其中,前封头绝热被21由两个直径分别为1200mm和1400mm的圆形片状结构同心缝制而成,其中直径较小的φ1200mm圆片为第一封头绝热层201,直径较大的圆片φ1400mm为第二封头绝热层202。后封头绝热被23由两个直径分别为1000mm和1200mm的圆形片状结构同心缝制而成,其中直径较大的φ1200mm圆片为第一封头绝热层201,直径较小的φ1000mm圆片为第二封头绝热层202。

[0079]

针对筒体绝热被3,由于筒体绝热被3的幅宽较大,因此在预制的过程中,筒体绝热被3由三个筒体绝热被单元31沿轴向相对接制成,单个筒体绝热被单元31的幅宽为1800mm。筒体绝热被3的周向长度是7050mm,与筒体10的周向尺寸相适配,从而可以环绕一周包覆于筒体10上。

[0080]

然后,先在后封头13上包覆一后封头绝热被23。后封头绝热被23的第一封头绝热层201和第二封头绝热层202层叠贴合于后封头13上,并呈同心设置。其中,第一封头绝热层201相较于第二封头绝热层202更贴近后封头13,由于第一封头绝热层201的直径大于第二封头绝热层202的直径,因此,第一封头绝热层201沿轴向向前超出第二封头绝热层202。

[0081]

再在筒体10上包覆一筒体绝热被3,筒体绝热被3的第一筒体绝热层301和第二筒体绝热层302层叠贴合于筒体10上。其中,第一筒体绝热层301相较于第二筒体绝热层302更贴近筒体10。第一筒体绝热层301沿轴向向前超出第二筒体绝热层302。第二筒体绝热层302沿轴向向后超出第一筒体绝热层301,恰好搭接于后封头绝热被23中相对突出的第一封头

绝热层201之上,并与第二封头绝热层202对接。同时,筒体绝热被3的第一筒体绝热层301与后封头绝热被23的第一封头绝热层201对接,从而实现后封头绝热被23与筒体绝热被3的对接。

[0082]

最后在前封头11上包覆一前封头绝热被21,前封头绝热被21的第一封头绝热层201和第二封头绝热层202层叠贴合于前封头11上,并呈同心设置。其中,第一封头绝热层201相较于第二封头绝热层202更贴近前封头11。由于第二封头绝热层202的直径大于第一封头绝热层201的直径,因此第二封头绝热层202在轴向上向前超出第一封头绝热层201,搭接于筒体绝热被3中相对突出的第一筒体绝热层301之上,并与筒体绝热被3的第二筒体绝热层302对应对接。如此,实现前封头绝热被21与筒体绝热被3的对接。

[0083]

值得进一步说明的是,在步骤“筒体10上包覆一筒体绝热被3”中,是将三个筒体绝热被单元31依次从后往前进行拼接以形成完整的筒体绝热被,达到将筒体10完全包覆的目的。具体操作如下:

[0084]

首先将第一个筒体绝热被单元31包覆于筒体10的后端上,该筒体绝热被单元31的两个绝热层单元311层叠于筒体10上,且两个绝热层单元311的轴向两端分别具有间距。使得该筒体绝热被单元31的两绝热层单元311与位于低温容器后端封头上的后封头绝热被23的两绝热层对应对接。

[0085]

然后将第二个筒体绝热被单元31包覆于筒体10的中部上,使其两绝热层单元311分别与第一个筒体绝热被单元31的两绝热层单元311对应对接。

[0086]

最后,将剩余的第三个筒体绝热被单元31包覆于筒体10的前端上,并与第二个筒体绝热被单元31进行对接,直至形成完整的筒体绝热被3。

[0087]

综上所述,本实施例提供的一种低温容器具有以下优点:

[0088]

首先,该低温容器的绝热结构包括筒体绝热被3和封头绝热被2;上述各绝热被均为双层结构,相比于传统的单层绝热被单元,能够节省重复包覆的时间,其包扎工时降低到原有包扎时间的1/2,大幅度地提高了工效。

[0089]

其次,筒体绝热被3和封头绝热被2之间为对接,而不是传统的搭接方式,采用对接的方式可以使得筒体绝热被3和封头绝热被2的连接处没有绝热材料的叠加,节约了材料成本,减少了绝热材料的使用量,单个筒体绝热被3的使用量相比于搭接方式减少了8.5m2。同时,采用对接方式,能够使得包覆于内胆1上的筒体绝热被3和封头绝热被2的厚度一致,外形平整,方便后续低温容器在组装时外壳套装在内胆1上。

[0090]

虽然已参照几个典型实施方式描述了本实用新型,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本实用新型能够以多种形式具体实施而不脱离实用新型的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。