1.本实用新型属于长输天然气管道技术领域,具体涉及一种天然气管道液氮气化系统。

背景技术:

2.氮气置换是长输天然气管道投产、施工、检维修后投入运行的关键步骤,通过液氮气化后注入天然气管道,排出天然气管输系统中的空气,为后续的天然气进入提供先决条件,同时天然气管道氮气置换中使用的高纯氮气水露点低,可以在氮气置换的同时,凭借低露点氮气对水分的吸附能力,达到对管道进行干燥的目的,而且特定条件下天然气管道氮气封存后,可以检验管道的严密性等重要运行参数,所以长输天然气管道氮气置换对安全控制和技术要求非常严格。

3.根据行业标准,向管道内注入氮气时,主管道氮气注入速度应大于1m/s,注入管道的氮气温度应不低于5℃。因为长输天然气管道地理位置偏僻,管道所需液氮均是通过液氮专用车运输到作业现场,然后使用简易氮气气化装置进行气化,主要存在以下不足:1、目前氮气气化进入管道后的气体速度主要是通过设置在沿线的监测点检测到氮气的时间进行计算,计算过程繁琐,效率低,无法第一时间对氮气注入速度进行精准控制,未配置流量计。2、氮气在空气中大量聚集会产生窒息环境,对作业人员生命安全造成威胁,目前的装置没有配备窒息性气体疏散装置,且氮气管路中没有紧急切断阀,在发生气体大量泄漏后存在安全风险。3、氮气注入对压力和流量要求高,需要通过低温柱塞泵进行控制,目前的装置仅设置了一台柱塞泵,没有备用柱塞泵,在发生泵体故障时,氮气置换作业将停滞,影响整体工程进度。4、目前装置采用的是空浴式汽化器,气化管路少,气化效率较低,且没有设置电加热装置和气化风扇,在寒冷地区存在温度不达标的风险。5、目前的装置未设置备用液氮接口。6、目前的装置未设置精密温度变送器和压力变送器。7、目前的装置未实现整体移动式撬装,作业便捷性差。8、目前的装置未配置发电机,无法在无电环境下为装置提供电力。

技术实现要素:

4.为解决现有技术的不足,本实用新型提供了一种天然气管道液氮气化系统。

5.本实用新型所提供的技术方案如下:

6.一种天然气管道液氮气化系统,包括液氮源和天然气管道液氮气化装置,所述天然气管道液氮气化装置包括控制柜和依次连通设置的液氮源接口、紧急切断阀、第一低温柱塞泵、翅片气化器、电加热器、流量计、第一温度变送器、第一压力变送器以及天然气管道接口,所述控制柜分别电连接所述第一低温柱塞泵、所述电加热器、所述第一温度变送器和所述第一压力变送器,所述液氮源连通所述液氮源接口。

7.基于上述技术方案所提供的天然气管道液氮气化系统:

8.系统中设置了紧急切断阀,在氮气泄漏时可以对系统紧急切断,从而避免氮气泄漏带来的安全风险;

9.系统中设置了翅片气化器,解决了现有的空浴式汽化器气化管路少、气化效率较低的问题;

10.系统中设置了电加热装置,可对氮气进行加热,避免了寒冷地区存在的温度不达标的风险;

11.系统中设置了流量计,可通过控制柜监测流量;

12.系统中设置了第一温度变送器和第一压力变送器,可根据第一温度变送器的数值调整电加热器的加热温度,并可以根据第一压力变送器的数值调整第一低温柱塞泵的流量,从而调节氮气的注入速度和温度,并通过流量计加测流速,避免了目前氮气气化进入管道后的气体速度主要是通过设置在沿线的监测点检测到氮气的时间进行计算,计算过程繁琐,效率低的问题。

13.优选的,翅片气化器可采用八支路翅片气化器。基于此,可以显著的解决现有的空浴式汽化器气化管路少、气化效率较低的问题。

14.具体的,电加热器为管道式电加热器。

15.进一步的,所述天然气管道液氮气化装置还包括至少一个液氮源预留接口,各所述液氮源预留接口分别连通所述紧急切断阀。

16.基于上述技术方案所提供的天然气管道液氮气化系统,液氮源预留接口可以解决现有的装置未设置备用液氮接口的问题。

17.进一步的,所述液氮源接口与所述紧急切断阀之间还依次连通设置有第二温度变送器和第二压力变送器所述第二温度变送器和所述第二压力变送器分别电连接所述控制柜。

18.基于上述技术方案所提供的天然气管道液氮气化系统,设置第二温度变送器和第二压力变送器,可监测系统前端液氮的温度和压力。

19.进一步的,在各所述液氮源预留接口与所述紧急切断阀之间依次连通设置所述的第二温度变送器和所述的第二压力变送器。即,各所述液氮源预留接口、第二温度变送器和所述的第二压力变送器通过同一根管道连通到紧急切断阀。

20.进一步的,在所述紧急切断阀和所述翅片气化器之间还连通设置有第二低温柱塞泵,所述第一低温柱塞泵和所述第二低温柱塞泵并联设置,所述第二低温柱塞泵电连接所述控制柜。

21.基于上述技术方案所提供的天然气管道液氮气化系统,所述第一低温柱塞泵和所述第二低温柱塞泵并联设置,可以解决没有备用柱塞泵,在发生泵体故障时,氮气置换作业将停滞,影响整体工程进度的问题。

22.进一步的,所述翅片气化器设置有气化风扇,所述气化风扇电连接所述控制柜。

23.基于上述技术方案所提供的天然气管道液氮气化系统,翅片气化器设置有气化风扇,可通过气化风扇加速翅片气化器的空气流动,避免翅片气化器周围温度持续过低,导致气化效果降低,避免氮气在寒冷地区存在温度不达标的风险。

24.进一步的,所述天然气管道液氮气化装置还包括排风扇,所述排风扇电连接所述控制柜。

25.基于上述技术方案所提供的天然气管道液氮气化系统,天然气管道液氮气化装置还包括排风扇,可以解决氮气在空气中大量聚集会产生窒息环境,对作业人员生命安全造

成威胁,在发生气体大量泄漏后存在安全风险的问题。

26.进一步的,所述控制柜电连接有发电机。

27.基于上述技术方案所提供的天然气管道液氮气化系统,控制柜电连接发电机,可以在无电环境下为装置的各用电设置提供电力。

28.进一步的,所述天然气管道液氮气化装置设置在撬装底盘上。

29.基于上述技术方案所提供的天然气管道液氮气化系统,天然气管道液氮气化装置设置在撬装底盘上,可实现对整个系统整体移动式撬装,提高作业便捷性。

30.进一步的,所述撬装底盘上装置设置有防雨罩。

31.基于上述技术方案所提供的天然气管道液氮气化系统,天然气管道液氮气化装置设置有防雨罩,可以防雨水。

32.进一步的,所述撬装底盘设置有若干滚轮。

33.基于上述技术方案所提供的天然气管道液氮气化系统,撬装底盘设置有若干滚轮,可实现整个系统的灵活移动和撬装。

34.进一步的,所述液氮源为液氮车。

35.基于上述技术方案所提供的天然气管道液氮气化系统,液氮源为液氮车,可配合整个系统的灵活移动和撬装。

36.总体上,本实用新型所提供的天然气管道液氮气化系统提高了液氮气化效率,避免了液氮气化过程中的安全风险,提高了作业便捷性。

附图说明

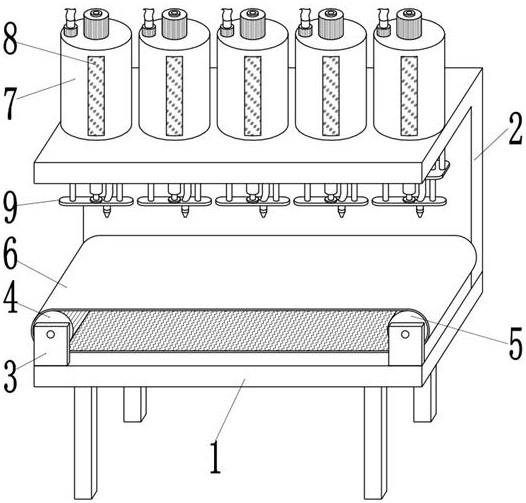

37.图1是本实用新型所提供的天然气管道液氮气化系统的系统图。

38.附图1中,各标号所代表的结构列表如下:

39.1、液氮车,2、液氮源预留接口,3、第二温度变送器,4、第二压力变送器,5、紧急切断阀,6、第一低温柱塞泵,7、第二低温柱塞泵,8、翅片气化器,9、气化风扇,10、电加热器,11、流量计,12、第一温度变送器,13、第一压力变送器,14、排风扇,15、控制柜,16、发电机,17、撬装底盘,18、滚轮,19、天然气管道。

具体实施方式

40.以下对本实用新型的原理和特征进行描述,所举实施例只用于解释本实用新型,并非用于限定本实用新型的范围。

41.需要说明的是,当一个零件或组件被认为是“连接”、“位于”、“装配”在另一个零件或组件上时,它可以是直接设置在另一个零件和组件上或者可能同时存在居中零件和组件。本文所使用的术语“左”、“右”、“上”、“下”以及类似的表述只是为了说明的目的。

42.在一个具体实施方式中,如图1所示,天然气管道液氮气化系统包括液氮车1和天然气管道液氮气化装置,所述天然气管道液氮气化装置包括控制柜15和依次连通设置的液氮源接口、紧急切断阀5、第一低温柱塞泵6、翅片气化器8、电加热器10、流量计11、第一温度变送器12、第一压力变送器13以及天然气管道接口,所述液氮源连通所述液氮源接口,天然气管道接口连通天然气管道19。所述控制柜15分别电连接所述第一低温柱塞泵6、所述电加热器10、所述第一温度变送器12、所述第一压力变送器13和发电机16。发电机16通过控制柜

15向所述第一低温柱塞泵6、所述电加热器10、所述第一温度变送器12、所述第一压力变送器13供电。控制柜15根据第一温度变送器12的数值调整电加热器10的加热温度,并且,控制柜15根据第一压力变送器13的数值调整第一低温柱塞泵的流量6。

43.基于此技术方案:系统中设置了紧急切断阀,在氮气泄漏时可以对系统紧急切断,从而避免氮气泄漏带来的安全风险;系统中设置了翅片气化器,解决了现有的空浴式汽化器气化管路少、气化效率较低的问题;系统中设置了电加热装置,可对氮气进行加热,避免了寒冷地区存在的温度不达标的风险;系统中设置了流量计,可通过控制柜监测流量;系统中设置了第一温度变送器和第一压力变送器,可根据第一温度变送器的数值调整电加热器的加热温度,并可以根据第一压力变送器的数值调整第一低温柱塞泵的流量,从而调节氮气的注入速度和温度,并通过流量计加测流速,避免了目前氮气气化进入管道后的气体速度主要是通过设置在沿线的监测点检测到氮气的时间进行计算,计算过程繁琐,效率低的问题。液氮源为液氮车,可配合整个系统的灵活移动和撬装。

44.在一个实施例中,所述天然气管道液氮气化装置还包括一个液氮源预留接口2,所述液氮源预留接口2连通所述紧急切断阀5。基于此技术方案所提供的天然气管道液氮气化系统,液氮源预留接口可以解决现有的装置未设置备用液氮接口的问题。

45.在一个实施例中,所述液氮源接口以及所述液氮源预留接口2与所述紧急切断阀5之间还依次连通设置有第二温度变送器3和第二压力变送器4,所述第二温度变送器3和所述第二压力变送器4分别电连接所述控制柜15。控制柜15获取第二温度变送器3和所述第二压力变送器4的数值信息以供监测,并向他们供电。基于此技术方案所提供的天然气管道液氮气化系统,设置第二温度变送器和第二压力变送器,可监测系统前端液氮的温度和压力。

46.在一个实施例中,在所述紧急切断阀5和所述翅片气化器8之间还连通设置有第二低温柱塞泵7,所述第一低温柱塞泵6和所述第二低温柱塞泵7并联设置。所述第二低温柱塞泵7电连接所述控制柜15,发电机16通过控制柜15向其供电。当第一低温柱塞泵6故障时,控制柜15根据第一压力变送器13的数值调整第二低温柱塞泵7的流量。基于此技术方案所提供的天然气管道液氮气化系统,所述第一低温柱塞泵和所述第二低温柱塞泵并联设置,可以解决没有备用柱塞泵,在发生泵体故障时,氮气置换作业将停滞,影响整体工程进度的问题。

47.在一个实施例中,所述翅片气化器8设置有气化风扇9。气化风扇9电连接控制柜15,发电机16通过控制柜15向其供电。基于此技术方案所提供的天然气管道液氮气化系统,翅片气化器设置有气化风扇,可通过气化风扇加速翅片气化器的空气流动,避免翅片气化器周围温度持续低温,导致气化效率降低,避免氮气在寒冷地区存在温度不达标的风险。控制柜电连接发电机,可以在无电环境下为装置的各用电设置提供电力。

48.在一个实施例中,所述天然气管道液氮气化装置还包括排风扇14。排风扇14电连接控制柜15,发电机16通过控制柜15向其供电。基于此技术方案所提供的天然气管道液氮气化系统,天然气管道液氮气化装置还包括排风扇,可以将泄露的氮气吹散,解决氮气在空气中大量聚集会产生窒息环境,对作业人员生命安全造成威胁,在发生气体大量泄漏后存在安全风险的问题。控制柜电连接发电机,可以在无电环境下为装置的各用电设置提供电力。

49.在一个实施例中,所述天然气管道液氮气化装置设置在撬装底盘17上,所述撬装

底盘17设置有若干滚轮18。基于此技术方案所提供的天然气管道液氮气化系统,撬装底盘设置有滚轮,可实现对整个系统整体移动式撬装,提高作业便捷性和整个系统的灵活性。

50.在一个实施例中的,所述天然气管道液氮气化装置设置有防雨罩。基于此技术方案所提供的天然气管道液氮气化系统,天然气管道液氮气化装置设置有防雨罩,可以防雨水。

51.本实用新型的工作原理如下:

52.紧急切断阀5开启,液氮车1的液氮依次流经第二温度变送器3、第二压力变送器4、紧急切断阀5进入到第一低温柱塞泵6或第二低温柱塞泵7,然后在翅片气化器8中气化。氮气再依次流经电加热器10、流量计11、第一温度变送器12、第一压力变送器13进入到天然气管道19。过程中,控制柜15获取第二温度变送器3和所述第二压力变送器4的数值信息以供监测;控制柜15根据第一温度变送器12的数值调整电加热器10的加热温度,并且,控制柜15根据第一压力变送器13的数值调整第一低温柱塞泵的流量6。

53.基于本实用新型:

54.系统中设置了紧急切断阀,在氮气泄漏时可以对系统紧急切断,从而避免氮气泄漏带来的安全风险;

55.系统中设置了翅片气化器,解决了现有的空浴式汽化器气化管路少、气化效率较低的问题;

56.系统中设置了电加热装置,可对氮气进行加热,避免了寒冷地区存在的温度不达标的风险;

57.系统中设置了流量计,可通过控制柜监测流量;

58.系统中设置了第一温度变送器和第一压力变送器,可根据第一温度变送器的数值调整电加热器的加热温度,并可以根据第一压力变送器的数值调整第一低温柱塞泵的流量,从而调节氮气的注入速度和温度,并通过流量计加测流速,避免了目前氮气气化进入管道后的气体速度主要是通过设置在沿线的监测点检测到氮气的时间进行计算,计算过程繁琐,效率低的问题;

59.液氮源预留接口可以解决现有的装置未设置备用液氮接口的问题;

60.设置第二温度变送器和第二压力变送器,可监测系统前端液氮的温度和压力;

61.第一低温柱塞泵和第二低温柱塞泵并联设置,可以解决没有备用柱塞泵,在发生泵体故障时,氮气置换作业将停滞,影响整体工程进度的问题;

62.翅片气化器设置有气化风扇,可通过气化风扇加速翅片气化器的空气流动,避免翅片气化器周围温度持续过低,导致气化效果降低,避免氮气在寒冷地区存在温度不达标的风险;

63.天然气管道液氮气化装置还包括排风扇,可以解决氮气在空气中大量聚集会产生窒息环境,对作业人员生命安全造成威胁,在发生气体大量泄漏后存在安全风险的问题;

64.控制柜电连接发电机,可以在无电环境下为装置的各用电设置提供电力;

65.天然气管道液氮气化装置设置在撬装底盘上,可实现对整个系统整体移动式撬装,提高作业便捷性;

66.天然气管道液氮气化装置设置有防雨罩,可以防雨水;

67.撬装底盘设置有若干滚轮,可实现整个系统的灵活移动和撬装;

68.液氮源为液氮车,可配合整个系统的灵活移动和撬装。

69.本实用新型所提供的天然气管道液氮气化系统提高了液氮气化效率,避免了液氮气化过程中的安全风险,提高了作业便捷性。

70.以上仅为本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制;凡本行业的普通技术人员均可按说明书附图所示和以上而顺畅地实施本实用新型;但是,凡熟悉本专业的技术人员在不脱离本实用新型技术方案范围内,利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本实用新型的等效实施例;同时,凡依据本实用新型的实质技术对以上实施例所作的任何等同变化的更动、修饰与演变等,均仍属于本实用新型的技术方案的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。