1.本发明涉及新能源、新材料技术领域,特别是电解水制氢和氧的方法,尤其涉及一种提高四氧化三钴电解水效率的方法。

背景技术:

2.环境污染日益严峻,对能源结构提出了更高的要求。传统的能源主要以化石能源为主,带来的环境污染问题日益凸显,成为限制经济发展的重要因素,为此,国家提出碳达峰、碳中和的目标,来解决经济快速发展依赖传统能源而带来的环境问题。

3.改善能源结构,发展新能源成为当下的主要思路,以氢能源为代表的新能源有着众多传统化石能源不具备的优点,如无污染,便于储存,能源可控,来源方便。以往的氢气来源方式主要是化石燃料在二次加工过程中产生的副产物,其根本还是依赖化石能源,因此,寻求氢能清洁产生方式成为当下热点话题。

4.电解水制氢无污染,安全,可控,成为重点的发展方向,由于电解水制氢的反应工况复杂,反应条件具有高电位,强氧化性,高腐蚀性的特点。电极的耐用性、效率、成本是限制其发展的根本方向,贵金属氧化物一直是作为电极阳极材料的重要来源,由于价格昂贵,限制电解水制氢规模化发展。传统电解水制氢阳极采用贵金属阳极,因其性能优异,耐腐蚀性强的特点。电解水制氢,主要速控步骤为阳极产氧过程,阳极产氧四电子转移过程,非常复杂,同时反应环境腐蚀性极强,满足作为阳极的材料比较少,解决阳极析氧问题,阴极产氢的问题就迎刃而解。因此电解水制氢,主要是解决阳极问题。四氧化三钴作为一种高效的非贵金属阳极材料,成本低廉,性能稳定是最有可能替代贵金属的重要材料之一。本发明克服电解水电解材料成本问题,通过对材料表面改性,然后再功能化提高电解水的效率和寿命,有望实现低成本电解水制氢和氧的规模化应用。

5.

技术实现要素:

6.有鉴于此,本发明提供一种提高四氧化三钴电解水效率的方法,主要目的在于提高电解水规模化应用的可能性,以降低电解水阳极材料对贵金属材料的依赖。四氧化三钴,因存在二价钴和三价钴的转换,具有较高的析氧效率及稳定性,通过表面还原,产生富二价钴的表面层(coo),进一步提高稳定性及效率,通过活化层负载,形成羟基氧化物(mooh),更进一步提高效率及稳定性。

7.为达到上述目的,本发明主要提供如下技术方案:一种提高四氧化三钴电解水效率的方法,包括如下步骤:(1)阳极材料制备,将钴盐加入到溶剂中,升高到一定温度反应后,制备成胶体,涂制到导电基体上,经过高温处理形成四氧化三钴电极;(2)阳极表面还原处理,通过还原方式对四氧化三钴表面还原,得到表面还原四氧化三钴(coo

·

co3o4,sr

·

co3o4)电极;

(3)活化层负载,把还原后的四氧化三钴电极浸渍到一定浓度的金属盐溶液中,后用去离子水洗涤,得到活化层负载的还原四氧化三钴电极;(4)电极系统组合,所述的电极系统,包括负载活性层的还原四氧化三钴电极为阳极,还包括参比电极,对电极,所述参比电极为.饱和甘汞电极,银/氯化银电极,优选的,饱和甘汞电极,所述的对电极为石墨电极,铂系电极,及其它稳定导电良好材料电极,优选的,铂系电极。

8.(5)电解水系统组合,电解槽,电解质,电极系统,外加电源组成电解水系统,进行稳态和暂态测试阳极电解水产氧和产氢性能,所述电解质为碱性电解质,浓度0.2

‑

0.5mol/l。

9.进一步的,所述钴盐为硝酸盐,硫酸盐,氯盐,碳酸盐,乙酸盐及乙酰丙酮钴、二茂钴盐中的一种或多种,优选的,硝酸钴。

10.进一步的,所述溶剂为有机溶剂或者离子液体溶剂,沸点为100℃

‑

300℃之间,优选的,乙二醇作为溶剂,反应温度150℃

‑

200℃。

11.进一步的,电极制备可采用旋涂,刮涂,超声喷涂,丝网印刷,浸渍提拉,转印中的一种,优选的,采用刮涂或超声喷涂。

12.进一步的,所述高温处理为稳定在300℃

‑

600℃,时间1

‑

10h,优选的,400℃

‑

500℃,2

‑

6h。

13.进一步的,所述的还原方式包括电化学表面还原、化学还原剂还原,氢气、一氧化碳高温还原中的一种,优选的,化学还原剂还原。

14.进一步的,所述的化学还原剂还原,还原剂为硼氢化钠,氢化铝锂,优选的,硼氢化钠;所述的还原剂的浓度为1

‑

500mm,还原时间1

‑

120min,优选的,浓度为5

‑

50mm,时间5

‑

30min。

15.更进一步的,所述的金属盐对应金属为,二价的锰、铁、钴、镍、铜、铈,三价的铁中的一种或多种,优选的,二价钴或三价铁。

16.在进一步的,所述的金属盐的浓度为1

‑

500mm,浸渍时间为1

‑

3600s,优选的,浓度5

‑

100mm,时间5

‑

60s;sr

·

co3o4电极浸渍到金属盐溶液一定时间,然后浸渍到纯水中,浸渍纯水时间1

‑

3600s,优选的,时间5

‑

60s。

17.本发明还提供了一种四氧化三钴阳极材料,采用权利要求1

‑

9任意一项所述的方法制备得到。

18.与现有技术相比,本发明的一种提高四氧化三钴电解水效率的方法至少具有以下有益效果:电解水制氢是改善能源结构的重要方式,电解水制氢的关键在于阳极产氧过程,因涉及四电子转移的复杂过程,过电位高,腐蚀性强,阳极寿命短,能耗高,电极系统不稳定等现象普遍存在,而传统的电解水制氢阳极材料主要依赖贵金属,贵金属成本高是限制其大规模应用的关键因素,因此寻求可替代的非贵金属氧化物作为阳极材料就极为重要。四氧化三钴电解水的优点:第一,采用溶剂法高温制备的胶体,涂刷到导电载体上所制备的阳极稳定,且成本低廉,无污染;第二,四氧化三钴,因存在二价钴和三价钴的转换,具有较高的析氧效率及稳定性,通过表面还原,产生富二价钴的表面层(coo),进一步提高稳定性及效率;第三,通过过渡金属盐水溶液负载,负载活性组分主要作用在还原后的四氧化三钴表

面能较高的缺陷上,在电解水的过程中形成羟基氧化物(mooh),更进一步提高电解水效率及稳定性。

附图说明

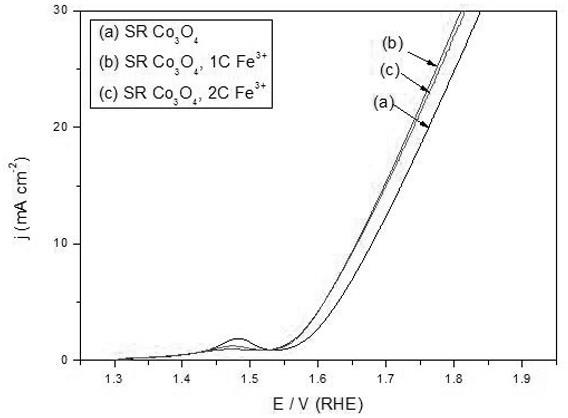

19.图1 为本发明实施例1电极体系暂态测试图;图2 为本发明实施例2电极体系稳态测试图;图3 为本发明实施例2电极体系暂态测试图;图4 为本发明实施例3电极体系暂态测试图;图5 为本发明实施例4电极体系稳态测试图;图6 为本发明实施例5电极体系稳态测试图;图7 为本发明实施例5电极体系暂态测试图。

20.具体实施方法为进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明申请的具体实施方式、结构、特征及其功效,详细说明如下一方面,本发明的实施例提供一种提高四氧化三钴电解水的方法,采用高温溶剂法合成钴氧化物胶体,把胶体涂到经过处理后的基体上,自然干燥后,放置在马弗炉中进行高温处理一定时间,得到四氧化三钴电极;用还原的方式对四氧化三钴进行表面处理得到表面还原四氧化三钴(coo

·

co3o4,sr

·

co3o4)电极;还原后的四氧化三钴电极浸渍到一定浓度的金属盐溶液中,得到活化层负载的还原四氧化三钴电极;组合成电极系统测试电解水产氧和产氢性能;另一方面,本发明的实施例提供一种提高四氧化三钴电解效率的方法,其中,包括如下步骤:第一:四氧化三钴电极制备:一定量的乙酸钴或硝酸钴溶解于乙二醇中,加热到沸腾,加入沉淀剂碳酸钠、碳酸氢钠,氢氧化钠中的一种,继续沸腾约一定时间,然后洗涤过滤,制备成所需浓度,涂膜到导电基体上,在恒定温度下焙烧一定时间,制备成co3o4电极。

21.第二:还原四氧化三钴电极制备,把四氧化三钴电极放到一定的还原剂溶液中还原一定时间,清洗后,制备成表面还原四氧化三钴电极(coo

·

co3o4,sr

·

co3o4);第三:活化层负载,把sr

·

co3o4电极浸渍到二价的锰、铁、钴、镍、铜、铈,三价铁等盐溶液中的一种或多种,洗涤后,得到活化层负载还原四氧化三钴电极(活化层mooh);第四:把电极插入含有电解质的电解槽中,组成电极系统,连接测试装置的外电源,构成电极测试系统,对电极体系进行稳态和暂态测试,评估产氧和产氢性能。

22.具体的实施例如下:实施例1第一:四氧化三钴电极制备:5g乙酸钴溶解于100ml乙二醇中,加热到沸腾(约180℃),加入200ml,0.4m碳酸钠,继续沸腾约1小时,然后洗涤过滤,制备成浓度为7.5wt%胶体,涂膜到导电基体上(基体依次经过有机溶剂,氧化剂,纯水超声清洗后),自然干燥后,从室温经过2小时升到450℃,恒温3小时,制备成co3o4电极。

23.第二:还原四氧化三钴电极制备:把四氧化三钴电极放到8mm硼氢化钠溶液中还原30min,然后用去离子水清洗,制备成表面还原四氧化三钴电极(coo

·

co3o4,sr

·

co3o4);

第三:活化层负载,把sr

·

co3o4电极浸渍到70mm硝酸铁溶液中40s,去离子水洗涤40s,得到一次循环,标记为sr

·

co3o4,1c fe

3

,再次重复,标记为sr

·

co3o4,2c fe

3

,依次类推;第四:把负载活化层的sr

·

co3o4电极插入到0.5m氢氧化钾溶液中,组成电极系统,连接测试装置的外电源,构成电极测试系统,对电极体系暂态测试,扫描速度5mv/s,如图1;结果,图1暂态扫描可见,图1中(b),sr

·

co3o4,1c fe

3

显著提高产氧效果,图1中(c),sr

·

co3o4,2c fe

3

并无继续提高;实施例2其它同实施例1第四:把负载活化层的sr

·

co3o4电极插入到0.5m氢氧化钾溶液中,组成电极系统,连接测试装置的外电源,构成电极测试系统,对电极体系稳态测试(如图2所示),外加电位0.62v vs sce,连续测试4次,共64h,暂态测试(如图3)所示,图3中(a):sr

·

co3o4,2c fe

3

动态测试曲线;(b):(a)在0.62v vs sce电位条件下,电解水64小时后,动态测试曲线,扫描速度5mv/s;结果,图2所示,sr

·

co3o4电极经过2cfe

3

浸渍,测试过程中形成feooh活性层,连续经过64小时测试,未见性能衰减,图3暂态测试也进一步说明电解水性能稳定;实施例3其它同实施例1第三:活化层负载,把sr

·

co3o4电极浸渍到70mm硝酸钴溶液中40s,去离子水洗涤40s,得到一次循环,标记为sr

·

co3o4,1c co

2

,再次重复,标记为sr

·

co3o4,2c co

2

,依次类推;第四:把负载活化层的sr

·

co3o4电极插入到0.5m氢氧化钾溶液中,组成电极系统,连接测试装置的外电源,构成电极测试系统,对电极体系暂态测试,扫描速度5mv/s,如图4;结果,sr

·

co3o4,1c co

2

,并没有显著提高电解水产氧性能;实施例4其它同实施例1第三:活化层负载,把sr

·

co3o4电极浸渍到70mm硝酸钴或者70mm硝酸铁溶溶液中40s,去离子水洗涤40s,得到一次循环,再次重复,依次类推;如sr

·

co3o4,1c fe

3

,2c co

2

,也即是:先把电极插入70mm硝酸铁溶液中40s,去离子清洗40s,然后再次浸入70mm 硝酸钴溶液中40s,去离子水40s,再次浸入70mm硝酸钴溶液中40s,去离子40s;如sr

·

co3o4,1c co

2

,1c fe

3

,先把电极插入70mm硝酸钴溶液中40s,去离子清洗40s,然后再次浸入70mm 硝酸铁溶液中40s,去离子水40s;如sr

·

co3o4,2c fe

3

,把电极插入70mm硝酸铁溶液中40s,去离子清洗40s,然后再次浸入70mm 硝酸铁溶液中40s,去离子水40s;第四:把负载活化层的sr

·

co3o4电极插入到0.5m氢氧化钾溶液中,组成电极系统,连接测试装置的外电源,构成电极测试系统,对电极体系稳态测试,外加电压0.62v vs sce,如图5;结果,经过铁和钴活化,显著提高电解水产氧性能,sr

·

co3o4,2c fe

3

和sr

·

co3o4,1c fe

3

,2c co

2

提高性能相当,sr

·

co3o4,1c co

2

,1c fe

3

,显著提高电解水性能,提高接近1倍;实施例5其它同实施例1第三:活化层负载,把sr

·

co3o4电极浸渍到70mm硝酸钴溶液中40s,去离子水洗涤40s,再浸入70mm硝酸铁溶液中40s,去离子水洗涤40s,标记sr

·

co3o4,1c co

2

,1c fe

3

;第四:把sr

·

co3o4,1c co

2

,1c fe

3

电极插入到0.5m氢氧化钾溶液中,组成电极系统,连接测试装置的外电源,构成电极测试系统,对电极体系稳态测试(如图6所示),外加电位0.62v vs sce,连续测试3次,共36h,暂态测试(如图7所示),图7中(a):sr

·

co3o4,1c co

2

,1c fe

3

动态测试曲线;(b):(a)在0.62v vs sce电位条件下,电解水36小时后,动态测试曲线,扫描速度5mv/s;结果,图6所示,活化负载sr

·

co3o4电解水性能稳态测试,电化学过程中形成mooh活性层,连续经过36小时测试,未见性能衰减,图7暂态测试也进一步说明电解水电解性能稳定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。