1.本发明属于化学镀铜技术领域,尤其涉及一种大马士革镀铜配方及其电镀工艺。

背景技术:

2.由于金属铜(1.68ω

·

cm)比金属铝(2.78ω

·

cm)具有更低的电阻率,而考虑到银(1.59ω

·

cm)有较大的电子迁移性能,所以铜是较好的可供选择的金属,可以降低延迟时间达40%。金属铜又具有非常好的抗电子的迁移性能,有利于提高硅片的可靠性,金属铜不仅能降低延迟时间,而且还能在高电流密度下把热效应降到最低。另外只要在低电流密度区,金属铜的使用也可以更好的使互连线的层次缩放自如,所以当前金属铜被广泛应用在超大规模集成电路的金属化工艺中。而铜互连线制作多采用大马士革工艺,即先通过物理气相沉积法形成一层阻挡防扩散层和导电的种子层即铜导电层,然后再利用超级电化学沉积法进行道沟或微孔的完美填充。

3.其铜互联线工艺的微孔和道沟的完全填充是通过超级电镀技术来实现的。随着集成电路芯片中铜互联线宽度迅速减小,均匀铜种子层很难获得,而使得电镀铜填充变得越来越困难。

技术实现要素:

4.本发明目的在于提供一种大马士革镀铜配方及其电镀工艺,以解决铜互联线宽度迅速减小,电镀铜填充困难的技术问题。

5.为实现上述目的,本发明的一种大马士革镀铜配方及其电镀工艺的具体技术方案如下:

6.一种大马士革镀铜配方,由如下质量浓度的原料加水复配而成:

7.五水硫酸铜8.0

‑

15.0g/l,乙二胺四乙酸二钠25.0

‑

40.0g/l,乙醛酸9.0

‑

15.0g/l,cl

‑

55.0

‑

65.0mg/l,含有聚环氧乙烷(eo)和聚环氧丙烷(po)的aba型无泡非离子型高分子表面活性剂0.5

‑

1.5mg/l,聚二硫二丙烷磺酸钠(sps)0.3

‑

4mg/l,聚乙稀醇(peg)peg

‑

4000 0.5

‑

1.5mg/l,健那绿b(jgb)0.2

‑

0.4mg/l,ph为12

‑

13,温度为65

‑

75℃。

8.进一步,含有聚环氧乙烷(eo)和聚环氧丙烷(po)的aba型无泡非离子型高分子表面活性剂为epe

‑

8000,聚环氧乙烷的含量为80%,聚环氧丙烷的含量为20%,表面张力为51g/l。

9.进一步,含有聚环氧乙烷(eo)和聚环氧丙烷(po)的aba型无泡非离子型高分子表面活性剂为pep

‑

3100,聚环氧乙烷含量为20%,聚环氧丙烷含量为80%,表面张力为40g/l。

10.进一步,由如下质量浓度的原料加水复配而成:

11.五水硫酸铜10.0g/l,乙二胺四乙酸二钠30.0g/l,乙醛酸10.0g/l,cl

‑

60mg/l,含有聚环氧乙烷(eo)和聚环氧丙烷(po)的aba型无泡非离子型高分子表面活性剂1.0mg/l,聚二硫二丙烷磺酸钠(sps)0.5mg/l,聚乙稀醇(peg)peg

‑

4000 1.0mg/l,健那绿b(jgb)0.3mg/l,ph为12.5,温度为70℃。

12.进一步,还包括对苯二酚500mg/l。

13.进一步,还包括蒽醌

‑2‑

磺酸钠500mg/l。

14.本发明还提供了一种大马士革镀铜配方的电镀工艺,电流密度3.5a/dm2,施镀温度45℃,电镀时间40min。

15.本发明的一种大马士革镀铜配方及其电镀工艺具有以下优点:获得了世界主流水平的电镀铜填盲孔配方,实现了电镀液填盲孔能力提升40%以上。

16.sps和peg

‑

400的共同加入,极大的抑制了化学铜的沉积速率。利用sps分子量小,水溶性好,具有较高的扩散系数,能均匀分散在溶液中,而peg

‑

400具有较大的分子量和低的扩散系数,从而使一在道勾内部形成一定的浓度梯度的特点,使得一在微孔表面和口部具有较大的浓度,微孔底部浓度很小。利用sps和peg

‑

400的协同作用,我们成功的实现了超级化学镀铜的完美填充。线性扫描伏安曲线表明,peg和sps混合添加对铜离子的还原和乙醛酸的氧化都有抑制作用。但添加添加剂peg和sps沉积的铜膜电阻率较大,不利于超大规模集成电路的应用。

17.jgb在低浓度时具有加速化学镀铜沉积速率的作用,而在高浓度时对化学沉积速率具有抑制作用。在化学镀铜溶液中同时加入jgb和epe

‑

8000分子量大约为8000,对化学镀铜沉积速率具有协同抑制作用。利用epe

‑

8000有较小的扩散系数,在逆勾中形成一定的浓度梯度和jgb分子量较小的特点,epe

‑

8000抑制道沟口部、表面的化学镀铜沉积速率和jgb加速微道沟底部的化学镀铜沉积速率的协同作用,实现了超级化学镀铜的完美填充。化学镀铜填充道沟断面sem图表明,宽度从130到520nm,深度450到770nm的道沟都能被完美填充。线性扫描伏安法和混合电位理论研究显示,单独添加jgb能加速乙醛酸的氧化,而当单独添加三段聚醚epe

‑

8000时能抑制乙醛酸的氧化。当jgb和epe

‑

8000混合添加时,能协调抑制了乙醛酸的氧化。

附图说明

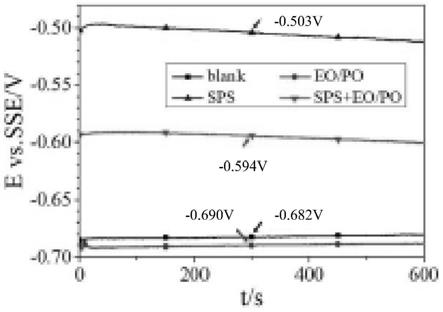

18.图1为实施例中sps eo/po预吸附后vms eo/po中gm曲线图。

19.图2为实施例中sps eo/po预吸附后vms eo/po中电镀铜平面形貌图。

20.图3为实施例中sps eo/po预吸附后vms eo/po中电镀铜镀层三维形貌图(sa:平面上所有波峰与最小波谷之间高度算数平均值)。

21.图4为实施例中sps eo/po预吸附后vms eo/po中电镀铜镀层形貌sem图。

22.图5为实施例中sps与eo/po对流调控竞争吸附技术加速电镀铜填充硅沟槽(a)常规技术路线(sps:3mg/l)电镀50min;(b)常规技术路线(sps:0.6mg/l)电镀50min;(c)sps eo/po cl

‑

预吸附技术路线(sps:3mg/l)电镀50min。

23.图6为实施例中sps与eo/po对流调控竞争吸附技术加速硅沟槽填充电化学模拟。

24.图7为实施例中cl

‑

对sps与eo/po对流调控竞争吸附的影响。

25.图8为实施例中sps eo/po cl

‑

预吸附后vms eo/po中电镀铜镀层平面形貌图。

26.图9为实施例中sps eo/po cl

‑

预吸附后vms eo/po中电镀铜镀层三维形貌图(sa:平面上所有波峰与最小波谷之间高度算数平均值)。

27.图10为实施例中sps eo/po cl

‑

预吸附后vms eo/po中电镀铜镀层形貌sem图。

28.图11为实施例sps eo/po cl

‑

对苯二酚得到的铜镀层表面的微观形貌sem图像

(a)a1;(b)a2;(c)b1;(d)b2;(e)c1;(f)c2。

29.图12为实施例sps eo/po cl

‑

对苯二酚不同实验组电沉积所得镀层铜表面的结晶颗粒平均尺寸。

具体实施方式

30.为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明一种大马士革镀铜配方做进一步详细的描述。

31.化学镀铜的实验流程:

32.(1)样品制备

33.使用的模拟硅片是由美国应用材料公司提供的,表面有一层5nm厚的铜种子层。使用前,先将一个单元(上面含有宽度为从80nm到500nm的道沟)硅片用玻璃刀从整块芯片上切割下来,待用。

34.(2)电化学测试

35.电化学测试包括gm和eis测试。gm和eis实验均采用autolab电化学工作站进行,采用标准三电极结构电解池,电解池中溶液体积为200m l。实验首先将rde在vms中进行cv扫描以清洗电极,rde转速为2500rpm,cv扫描起止电位为

‑

0.6~1.5v,扫描速率0.1v/s,扫描直至相邻两次扫描曲线重合为止,步骤ⅰ,将经cv扫描清洗过的rde水洗后放入vms中电沉积180s以获得干净的铜种子层,rde转速为1000rpm,铜沉积电流密度为2a/dm2,步骤ⅱ,紧接着将具有铜种子层的rde水洗后在含有五水硫酸铜8.0

‑

15.0g/l,乙二胺四乙酸二钠25.0

‑

40.0g/l,乙醛酸9.0

‑

15.0g/l,cl

‑

55.0

‑

65.0mg/l,epe

‑

8000和pep

‑

3100 0.5

‑

1.5mg/l,聚二硫二丙烷磺酸钠(sps)0.3

‑

4mg/l,聚乙稀醇(peg)peg

‑

4000 0.5

‑

1.5mg/l,健那绿b(jgb)0.2

‑

0.4mg/l的混合溶液中浸泡0~300s,其中rde转速为1000rpm或100rpm,步骤ⅲ,然后将经过添加剂吸附的rde在50m l/l的h2so4溶液中浸泡30s,rde转速为100rpm。最后,将rde转移至电镀液中进行gm和eis实验,rde转速100rpm,步骤ⅳ。gm实验在电镀液中进行,电流密度为1.5a/dm2,时间600s;其中电镀液包含vms、eo/po(0.5

‑

1.5mg/l l)。eis实验在vms中进行,eis的频率范围为100k hz到0.1hz,电位为ocp(

‑

0.365v vs.sse)。eis的等效电路模型通过nova软件采用非线性最小二乘法拟合能斯特阻抗数据而得到。

36.下文中提到的sps具体配方为:五水硫酸铜10.0g/l,乙二胺四乙酸二钠30.0g/l,乙醛酸10.0g/l,聚二硫二丙烷磺酸钠(sps)0.5mg/l,聚乙稀醇(peg)peg

‑

4000 1.0mg/l,健那绿b(jgb)0.3mg/l,ph为12.5,温度为70℃;

37.下文中提到的eo/po具体配方为:五水硫酸铜10.0g/l,乙二胺四乙酸二钠30.0g/l,乙醛酸10.0g/l,含有聚环氧乙烷(eo)和聚环氧丙烷(po)的aba型无泡非离子型高分子表面活性剂1.0mg/l,聚乙稀醇(peg)peg

‑

4000 1.0mg/l,健那绿b(jgb)0.3mg/l,ph为12.5,温度为70℃;

38.下文中提到的sps eo/po具体配方为:五水硫酸铜10.0g/l,乙二胺四乙酸二钠30.0g/l,乙醛酸10.0g/l,含有聚环氧乙烷(eo)和聚环氧丙烷(po)的aba型无泡非离子型高分子表面活性剂1.0mg/l,聚二硫二丙烷磺酸钠(sps)0.5mg/l,聚乙稀醇(peg)peg

‑

4000 1.0mg/l,健那绿b(jgb)0.3mg/l,ph为12.5,温度为70℃;

39.图1是经过sps eo/po(cuso4·

5h2o:10.0g/l,乙二胺四乙酸二钠:30.0g/l,乙醛

酸:10.0g/l,eo/po:1.0mg/l,sps:0.5mg/l,peg

‑

4000:1.0mg/l,jbg:0.3mg/l)预吸附300s后vms eo/po中gm曲线图。从图中可以看出,在经过sps单独预吸附后,gm曲线显著正移,正移幅度大于160m v,这说明开路条件下sps可以吸附在铜表面;而不同rde转速下预吸附sps后,gm曲线正移幅度差异小于10m v,这说明开路条件下sps在铜表面的吸附受对流影响很小。但是,当经过sps eo/po共吸附后,添加剂吸附时的rde转速对gm曲线影响较大。与空白组相比,sps eo/po在100rpm下预吸附后gm曲线正移超过160m v,相比只有sps预吸附时正移幅度下降少于10m v;而sps eo/po在1000rpm下预吸附后gm曲线正移少于90m v,相比只有sps预吸附时正移幅度减小超过90m v。另一方面,由于电镀液中已经含有了超过表面吸附饱和浓度的eo/po,不同rde转速下预吸附的eo/po都对铜沉积电位影响较小,且均呈负移趋势,gm曲线负移幅度都小于10m v。因此,sps eo/po在不同rde转速下预吸附后,这种gm曲线正移幅度的巨大差异说明其中sps的吸附量发生了显著的改变。具体来说,开路条件下sps和eo/po在铜表面存在竞争吸附关系,且这种竞争吸附关系受对流调控;对流增强,sps的吸附量相对减少。

40.图2到图4分别是经过sps eo/po(cuso4·

5h2o:10.0g/l,乙二胺四乙酸二钠:30.0g/l,乙醛酸:10.0g/l,eo/po:1.0mg/l,sps:0.5mg/l,peg

‑

4000:1.0mg/l,jbg:0.3mg/l)预吸附后vms eo/po中电镀铜镀层形貌的平面金相图、三维金相图和sem图。电镀实验提供了与gm实验相一致的结论。从图中可以看出,经过sps单独预吸附后,铜面粗糙度明显变小,这是因为sps作为一种光亮剂,对铜沉积起到了晶粒细化的作用;预吸附过程中气流量大小对铜层形貌影响小。在经eo/po单独预吸附后,铜面粗糙度基本不变,这是因为电镀液中含有过饱和浓度的eo/po,因此预吸附的eo/po对铜层粗糙度影响小;预吸附过程中气流量大小对铜层形貌影响也较小。而在经过sps eo/po预吸附后,铜面粗糙度变小;但是预吸附过程中气流量大小对铜镀层形貌有明显影响,气流量增大,铜面粗糙度增加。当预吸附过程中气流量为0.3l/min时,与只有sps预吸附相比,铜面粗糙度变化较小。而预吸附过程中气流量为1.5l/min时,与只有sps预吸附相比,铜面粗糙度明显增加。因此,电镀实验也表明,开路条件下sps与eo/po在铜表面存在受对流调控的竞争吸附关系,对流强度增加,sps吸附量相对减少。

41.根据gm的实验结果分析,由于sps的吸附不受对流影响,而eo/po的吸附量随对流强度增加而增加,因此受对流调控的sps与eo/po竞争吸附可能是因为对流强度增强导致eo/po吸附增多,从而导致了共吸附的sps吸附量减少。

42.(3)化学镀铜填充道沟的实验流程

43.由于硅片表面的金属铜暴露在空气中极易被氧化,所以在实验前先对模拟硅片进行前处理,以除去硅片表面的氧化层,使其暴露出铜种子层,作为催化中心,有利于金属铜的沉积。

44.将事先准备好的硅片首先放在1mol/l h2so4中清洗1min,然后连同放芯片的稀硫酸溶液的小烧杯一起放入超声仪中,超声约1min,结束后继续在稀硫酸中清洗3min,以除去硅片中的铜种子层表面的氧化层,然后再用二次纯水清洗待镀硅片2

‑

3次,以尽可能的除去残留在道沟内部的稀h2so4。

45.为了防止铜种子层在空气中放置时间过长而再次被氧化,所以将处理后的硅片迅速放置于事先配置好的、经充分预热过的200ml化学镀铜溶液中,在温度为70

±

0.3℃、ph为

12.5的条件下进行超级化学镀铜的填充实验。

46.图5是采用sps eo/po预吸附技术加速填硅沟槽的电镀切片图。图5(a)是采用常规技术路线电镀50min时硅沟槽的填充效果图,其中dimple>40μm;图5(b)是镀液中sps浓度降低至0.6mg/l时以常规技术路线电镀50min时硅沟槽的填充效果图,其填孔凹陷进一步增大,dimple>75μm;而当在电镀前采用sps eo/po预吸附处理条件下,如图5(c),硅沟槽在50min内能被较好地填满,尽管依旧存在一定填孔凹陷,但凹陷底部高于硅片板面,完全能满足后续的加工需求。因此,sps与eo/po对流调控竞争吸附可以用来有效加速电镀铜填硅沟槽,且时间缩短超过35%。

47.图6是采用电化学gm方法模拟常规技术路线和sps eo/po预吸附技术路线填充硅沟槽时的δη

r

。其中对常规技术路线的模拟中,sps浓度为3mg/l;对sps eo/po预吸附技术路线的模拟中,sps浓度为0.6mg/l。从图中可以看出,与常规技术路线相比,sps eo/po预吸附技术路线的δη

r

显著增大,这也印证了sps与eo/po对流调控竞争吸附可以用来有效加快硅沟槽的填充速率。

48.(4)cl

‑

对sps与eo/po竞争吸附的影响

49.图7是sps eo/po cl

‑

(sps:2mg/l,eo/po:10mg/l,cl

‑

:60mg/l)预吸附后vms eo/po中gm曲线图。当预吸附液中包含cl

‑

时,与不含cl

‑

相比,1000rpm与100rpm间电位差减小,而且不同rde转速下的gm曲线均显著负移。对于空白组来说,预吸附液中增加cl

‑

,gm曲线小幅度负移,但整体上影响较小。因此,预吸附液中包含cl

‑

时gm曲线的显著移动说明,cl

‑

对sps eo/po共吸附造成了显著的影响。

50.为了进一步研究cl

‑

对sps吸附的电化学实验证据的可信性,实验采用电镀方法,通过铜镀层的形貌变化来研究sps吸附量的变化。图8到图10分别是经过sps eo/po cl

‑

(sps:2mg/l,eo/po:10mg/l,cl

‑

:60mg/l)预吸附后vms eo/po中电镀铜镀层形貌平面图、三维图和sem图。从图中可以看出,一方面,eo/po预吸附或eo/po cl

‑

预吸附后铜镀层形貌变化较小。另一方面,当预吸附液中无cl

‑

时,与强对流条件下预吸附相比,弱对流条件下sps eo/po预吸附后铜镀层粗糙度明显减小;而当预吸附液中含有cl

‑

时,不同对流条件下sps eo/po预吸附后铜镀层粗糙度差异较小,且与无sps预吸附时较为接近。这与gm实验中的结论相互印证,即cl

‑

导致sps eo/po共吸附体系中sps的吸附量显著减少,且不同对流强度下sps吸附量差异减小。

51.(4)对苯二酚在高速铜沉积中对铜结晶形貌的影响

52.使用sem测试了镀铜层的微观形貌,测试结果如图11所示。如宏观表面观测结果相同,当镀液中存在对苯二酚时,铜结晶细致、紧密、平整,其微观尺度观测到的铜颗粒尺寸为纳米级;而当镀液中不含对苯二酚时(表1中实验编号为a1,b1和c1的对照组),微观铜颗粒疏松、粗糙,其在微观尺度观测的铜颗粒尺寸为微米级别。图12所示为统计sem测试中的微观铜颗粒的平均尺寸的比较,铜颗粒的尺寸大小与镀层光亮性的关系与细晶理论相符。

53.表1.不同条件下电镀铜的表面粗糙度参数

54.实验样品编号rz/μmra/μmsz/μma13.70.52710.305a20.3100.0467.42b13.7610.50913.326

b20.4030.0616.852c13.7290.41411.342c20.6390.0883.908

55.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。