1.本实用新型涉及石油开采用设备技术领域,具体是涉及一种基于超分子清洗剂的油井作业在线密闭清洗装置。

背景技术:

2.油井是通过钻井方法钻成的孔眼。一般油井在钻达油层后,下入油层套管,并在套管与井壁间的环形空间注入油井水泥,以维护井壁和封闭油、气、水层,后按油田开发的要求用射孔枪射开油层,形成通道,下入油管,用适宜的诱流方法,将石油由油井井底上升到井口,在采油过程中,油井工作一定时间之后会在油管内壁等出现结垢挂蜡等现象,这样会严重影响原油的产量,所以需要通过密闭清洗装置对油井管道进行清洗处理。

3.在我们的实际应用过程中遇到了一些问题,现有的喷头组件在长时间使用后容易出现堵塞的情况,进而使清洗的效率降低,同时由于伸入油井管内部,不能使用电驱等构件来实现清堵处理效果,容易产生次生隐患,因此,现需要一种新型的密闭清洗装置解决喷头长期使用后堵塞的问题。

技术实现要素:

4.为解决上述技术问题,本实用新型提供了一种基于超分子清洗剂的油井作业在线密闭清洗装置。

5.本实用新型的技术方案是:一种基于超分子清洗剂的油井作业在线密闭清洗装置,主要包括密封导向组件、清洗喷头总成、清洗输送管、牵引电机;

6.所述密封导向组件包括密封罩套、导轮;所述密封罩套通过井口防喷器与油井口处设有的井口法兰连接,密封罩套上部一侧设有用于回收清洗液的回收口,所述回收口通过回收软管与回收仓连接;

7.所述清洗输送管贯穿于密封罩套的轴心,其伸入油井的一端与所述清洗喷头总成连接,清洗输送管另一端与清洗剂仓连接,所述牵引电机设置在靠近清洗剂仓一端的清洗输送管处;

8.所述清洗喷头总成包括喷液主盘,所述喷液主盘周向设有多组喷头与其内部连通,喷液主盘上表面设有用于清堵的转动刷,所述转动刷与喷液主盘上表面设有的转动齿环连接,所述转动齿环与喷液主盘转动连接,其内侧处设有多组贯穿设置在喷液主盘上表面的传动齿轮组,所述喷液主盘内中部设有传动叶轮,所述传动叶轮通过转动杆与喷液主盘内底面连接,传动叶轮下方的转动杆上设有用于与传动齿轮组啮合的传动齿盘。通过清洗喷头总成的结构设计,利用超分子清洗剂在液泵的泵入动能使转动刷进行转动,可以有效防止清洗喷头总成在使用过程中出现喷头堵塞的情况,在运行过程中,使装置的处理效率时刻保持较高状态。

9.进一步地,所述清洗输送管与密封罩套连接处设有用于增强密封的第一密封胶圈。通过设置第一密封胶圈可以提高密封罩套的密封效果,增强装置的密封性。

10.进一步地,所述回收口下方的密封罩套内设有用于防止杂屑下落的挡环,所述挡环向回收口一侧倾斜设置。通过设置挡环可以在排液时一定程度上防止杂屑下落至油井油管内,提高对油井油管的清洗效果。

11.进一步地,所述导轮上端配设有用于紧固清洗输送管的可动夹片,所述可动夹片包括滚轴片、弹簧杆,所述滚轴片为载板上设有多组滚轴的组合件,滚轴片的载板两端各通过一组弹簧杆与导轮的转动杆上的延伸杆连接。通过设置可动夹片可以进一步防止清洗输送管在导轮上运动出现错位等情况,通过弹簧杆以及滚轴片的作用可以有效防止错位的情况并且不会过大影响清洗输送管在导轮的运动。

12.进一步地,所述转动刷通过弹簧座与转动齿环连接。通过设置弹簧座可以保证转动刷与喷头的接触,有效补偿两者之间的接触差。

13.进一步地,所述传动齿轮组包括齿杆以及设置在喷液主盘外侧和内侧的传动齿轮,所述两个传动齿轮分别与齿杆两端连接,齿杆与喷液主盘贯穿处设有第二密封胶圈。

14.本实用新型的工作方法为:

15.将超分子清洗剂注入清洗剂仓,并启动驱动电机使其驱动搅拌器进行搅拌,然后启动连接在清洗剂仓出液口处的液泵,通过液泵作用使超分子清洗剂通过清洗输送管流至清洗喷头总成内,通过清洗喷头总成对超分子清洗剂的喷洒,清洗油井管道,然后通过牵引电机的驱动不断上拉清洗输送管使清洗喷头总成逐渐上移,随后通过密封罩套的回收口导出清洗液并沿着回收软管流入回收仓中;

16.清洗喷头总成的工作原理为:当超分子清洗剂注入清洗喷头总成时,超分子清洗剂冲击喷液主盘的传动叶轮使其转动,进而通过转动杆传动使传动齿盘转动,通过传动齿轮组下端的传动齿轮与传动齿盘的啮合作用,通过其上部的传动齿轮与转动齿环的啮合作用使转动齿环转动,进而带动转动刷进行转动,通过转动刷对各个喷头进行清堵处理。

17.本实用新型的有益效果是:

18.(1)本实用新型装置结构简单,使用操作简便,有效利用超分子清洗剂泵入动能,将其利用至转动刷的转动驱动,无需在伸入油井管道部分增加元器件而产生隐患。

19.(2)本实用新型清洗喷头总成的结构设计,利用超分子清洗剂在液泵的泵入动能使转动刷进行转动,可以有效防止清洗喷头总成在使用过程中出现喷头堵塞的情况,使装置的处理效率时刻保持较高状态。

附图说明

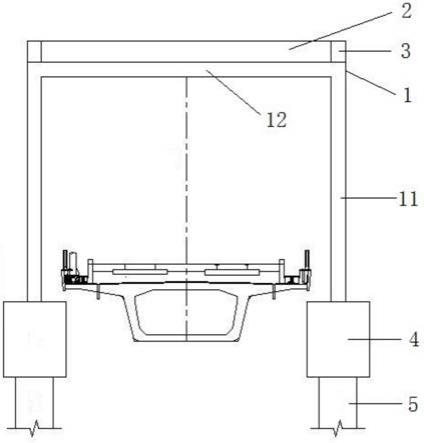

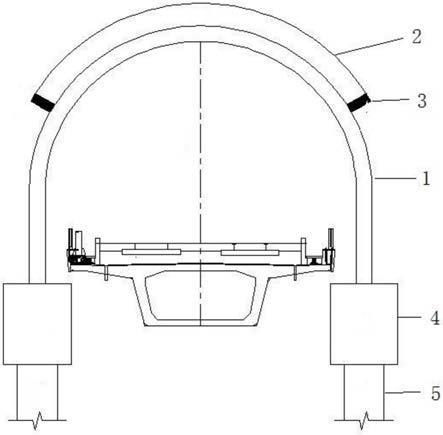

20.图1是本实用新型的整体结构示意图。

21.图2是本实用新型图1的a处结构放大图。

22.图3是本实用新型清洗喷头总成的结构示意图。

23.图4是本实用新型清洗喷头总成的内部结构示意图。

24.图5是本实用新型的挡环结构示意图。

25.其中,1

‑

密封导向组件、11

‑

密封罩套、12

‑

导轮、13

‑

井口防喷器、14

‑

回收口、15

‑

回收软管、16

‑

第一密封胶圈、17

‑

挡环、2

‑

清洗喷头总成、21

‑

喷液主盘、22

‑

喷头、23

‑

转动刷、24

‑

转动齿环、25

‑

传动齿轮组、251

‑

齿杆、252

‑ꢀ

传动齿轮、253

‑

第二密封胶圈、26

‑

传动叶轮、261

‑

转动杆、27

‑

传动齿盘、3

‑ꢀ

清洗输送管、4

‑

牵引电机、5

‑

回收仓、6

‑

清洗剂仓、61

‑

搅

拌器、7

‑

可动夹片、71

‑

滚轴片、711

‑

载板、712

‑

滚轴、72

‑

弹簧杆、8

‑

弹簧座。

具体实施方式

26.如图1所示,一种基于超分子清洗剂的油井作业在线密闭清洗装置,主要包括密封导向组件1、清洗喷头总成2、清洗输送管3、牵引电机4;

27.如图1所示,密封导向组件1包括密封罩套11、导轮12;密封罩套11通过井口防喷器13与油井口处设有的井口法兰连接,密封罩套11上部一侧设有用于回收清洗液的回收口14,回收口14通过回收软管15与回收仓5连接;如图1、5所示,回收口14下方的密封罩套11内设有用于防止杂屑下落的挡环 17,挡环17向回收口14一侧倾斜设置。通过设置挡环17可以在排液时一定程度上防止杂屑下落至油井油管内,提高对油井油管的清洗效果。如图2所示,导轮12上端配设有用于紧固清洗输送管(3)的可动夹片7,可动夹片7包括滚轴片71、弹簧杆72,滚轴片71为载板711上设有多组滚轴712的组合件,滚轴片71的载板711两端各通过一组弹簧杆72与导轮12的转动杆上的延伸杆连接。通过设置可动夹片7可以进一步防止清洗输送管3在导轮12上运动出现错位等情况,通过弹簧杆72以及滚轴片71的作用可以有效防止错位的情况并且不会过大影响清洗输送管3在导轮12的运动。

28.如图1所示,清洗输送管3贯穿于密封罩套11的轴心,清洗输送管3与密封罩套11连接处设有用于增强密封的第一密封胶圈16。通过设置第一密封胶圈16可以提高密封罩套11的密封效果,增强装置的密封性。其伸入油井的一端与清洗喷头总成2连接,清洗输送管3另一端与清洗剂仓6连接,牵引电机 4设置在靠近清洗剂仓6一端的清洗输送管3处;

29.如图3、4所示,清洗喷头总成2包括喷液主盘21,喷液主盘21周向设有多组喷头22与其内部连通,喷液主盘21上表面设有用于清堵的转动刷23,转动刷23通过弹簧座8与转动齿环24连接。通过设置弹簧座8可以保证转动刷 23与喷头22的接触,有效补偿两者之间的接触差。转动刷23与喷液主盘21 上表面设有的转动齿环24连接,转动齿环24与喷液主盘21转动连接,其内侧处设有多组贯穿设置在喷液主盘21上表面的传动齿轮组25,如图4所示,传动齿轮组25包括齿杆251以及设置在喷液主盘21外侧和内侧的传动齿轮252,两个传动齿轮252分别与齿杆251两端连接,齿杆251与喷液主盘21贯穿处设有第二密封胶圈253。喷液主盘21内中部设有传动叶轮26,传动叶轮26通过转动杆261与喷液主盘21内底面连接,传动叶轮26下方的转动杆261上设有用于与传动齿轮组25啮合的传动齿盘27。通过清洗喷头总成2的结构设计,利用超分子清洗剂在液泵的泵入动能使转动刷23进行转动,可以有效防止清洗喷头总成2在使用过程中出现喷头22堵塞的情况,在运行过程中,使装置的处理效率时刻保持较高状态。

30.上述装置的工作方法为:

31.将超分子清洗剂注入清洗剂仓6,并启动驱动电机使其驱动搅拌器61进行搅拌,然后启动连接在清洗剂仓6出液口处的液泵,通过液泵作用使超分子清洗剂通过清洗输送管3流至清洗喷头总成2内,通过清洗喷头总成2对超分子清洗剂的喷洒,清洗油井管道,然后通过牵引电机4的驱动不断上拉清洗输送管3使清洗喷头总成2逐渐上移,随后通过密封罩套11的回收口14导出清洗液并沿着回收软管15流入回收仓5中;

32.清洗喷头总成2的工作原理为:当超分子清洗剂注入清洗喷头总成2时,超分子清洗剂冲击喷液主盘21的传动叶轮24使其转动,进而通过转动杆261 传动使传动齿盘27转

动,通过传动齿轮组25下端的传动齿轮252与传动齿盘 27的啮合作用,通过其上部的传动齿轮252与转动齿环24的啮合作用使转动齿环24转动,进而带动转动刷23进行转动,通过转动刷23对各个喷头22进行清堵处理。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。