1.本发明涉及煤层开采方法,尤其涉及一种极近距离煤层开采同向内错巷道布置的方法。

背景技术:

2.依据《山西煤炭运销集团泰山隆安煤业有限公司11号煤层四采区地质说明书》及现场实际揭露,11

上

煤层,最大煤层厚度1.9m,最小煤层厚度1.38m,平均厚度1.66m;11

下

煤层,最大煤层厚度5.09m,最小煤层厚度3.70m,平均厚度4.46m。11

上

与11

下

煤层最大层间距为3.46m,最小层间距为2.01m,平均层间距为2.74m,属极近距离开采煤层。

3.近距离煤层开采过程中,由于受巷道布置、煤柱留设、上下开采间隔层距离等综合因素的影响,下层煤层开采时,顶板灾害方面会出现压力集中、矿压显现明显等现象,甚至发生大面积冒顶事故;由于上下层间岩层完全垮落,上层煤层开采时形成的积水、积气都会涌出,造成水害、瓦斯事故;由于采空区沟通,形成漏风后,容易形成采空区遗留煤自燃。为确保矿井安全生产,提高11号煤层资源回收率,增加企业经济效益,需提供一种新的开采方法。

技术实现要素:

4.为解决现有技术的缺点和不足,提供一种极近距离煤层开采同向内错巷道布置的方法,可以在确保矿井安全生产,提高11号煤层资源回收率,增加企业经济效益。

5.为实现本发明目的而提供的一种极近距离煤层开采同向内错巷道布置的方法,包括有如下步骤:

6.第一步:以11号煤层四采区的煤层、煤质及构造揭露情况、采区水文地质条件为基础,通过对矿井生产地质条件调查,采用工程类比、理论计算、数值模拟方法,通过对内错式布置、外错式布置以及同向内错式布置方法的比较,对11号煤层四采区11

上

、11

下

煤层工作面顺槽布置方式,确定采用同向内错式方案,并确定合理的开采衔接顺序;

7.第二步:对11号煤层相邻采区工作面开采情况进行综合分析,具体确定11号煤层四采区的工作面巷道布置方式、衔接顺序技术方案;

8.第三步:通过对同类型条件类比、理论计算的方式,分别对11号煤层四采区11

上

、11

下

煤层采、掘工作面设备进行选型,并确定开采工艺;

9.第四步:对11号煤层四采区首采工作面巷道布置、采掘工艺、设备选型进行确定,确定11号煤层四采区11

上

首采工作面,即11

上

401工作面的布置方式。

10.作为上述方案的进一步改进,所述第一步中理论计算、数值模拟方法具体包括有上部煤层采后底板破坏性分析、顺槽间煤柱稳定性分析,所述上部煤层采后底板破坏性分析包括有11

上

煤层开采对底板最大破坏深度研究、11

上

煤层煤柱下应力分析,所述顺槽间煤柱稳定性分析包括有回采煤柱塑性区宽度、煤柱合理宽度计算。

11.作为上述方案的进一步改进,所述第一步中对11号煤层四采区11

上

、11

下

煤层工作

面顺槽布置确定采用“同向内错”方案,具体包括有11

下

煤层巷道布置方式及优劣因素比较、四采区11

下

煤层区回采巷道布置方案以及回采巷道布置方案数值模拟。

12.作为上述方案的进一步改进,所述第二步中11号煤层四采区的工作面巷道布置方式,具体为:包括有11

上

煤层工作面布置、11

下

煤层工作面布置。

13.作为上述方案的进一步改进,所述衔接顺序包括有11

上

煤层开采顺序、11

下

煤层开采顺序、11

上

、11

下

煤层交替开采顺序。

14.作为上述方案的进一步改进,所述11

上

煤层开采对底板最大破坏深度研究的理论分析具体如下:

15.当采空区底板下的岩层受到的压力超过其所能承受的最大值,底板岩层就会产生一定范围的塑性变形;当底板岩层受到的压力继续增大时,底板岩层即完全破碎,于是压力影响范围内的塑性区连接成整体,这将造成采空区的底鼓,塑性区岩体在采空区内部移动,逐渐形成一个连续的滑移面,采空区底板岩层受到最大损伤破坏影响;

16.根据上述底板岩层滑移线场理论,采空区底板受支承压力影响产生的破坏深度可以通过计算得到:底板屈服破坏深度h为:

[0017][0018][0019]

由计算得到上煤层开采对底板最大破坏深度h

max

:

[0020][0021][0022][0023]

根据公式得到:

[0024][0025]

运用极限平衡理论,得到一侧采空时煤柱塑性区宽度x0为:

[0026][0027]

将上式中的x0代入,得到上组煤层开采对其底板岩层的最大破坏深度h

max

:

[0028][0029]

其中:

[0030]

m——采高,

[0031]

k——应力集中系数(由经验公式k=1 0.23l

x0.47

,l

x

为工作面长度)

[0032]

γ——上覆岩层的平均体积力,

[0033]

h——采深;

[0034]

c——煤层内聚力;

[0035]

——煤层内摩擦角;

[0036]

f——煤层与顶底板的摩擦系数;

[0037]

ξ——三轴应力系数,

[0038]

——底板岩层内摩擦角;

[0039]

p

i

——支架对煤帮的阻力;

[0040]

结合矿井地质资料及围岩力学参数,式中各参数取值为:m=1.90m,p

i

=0,ξ=2.846,h=290m,γ=25kn/m3,k=4.02,c=1.3mpa,f=0.2;将各参数代入式(2

‑

5)中,计算得到11

上

煤层开采对底板最大破坏深度为2.45m;考虑到11

上

煤层坚硬顶板回采期间垮落及矿压现象,因此11

上

煤层开采对底板的损伤破坏深度可达到2.45m以上,在布置11

下

煤层回采巷道及巷道支护参数的选取时需考虑11

上

煤层开采对底板的破坏影响。

[0041]

作为上述方案的进一步改进,所述第一步中11

上

煤层煤柱下应力分析具体如下:

[0042]

煤层开采引起回采空间围岩应力重新分布,不仅在回采空间周围的煤柱上形成集中应力,而且该集中应力会向底板传递和扩散;研究煤柱在底板岩层内(下部煤层的顶板)的应力分布规律,对于掌握下部岩层巷道的受力状态和矿压显现特征,确定下部煤(岩)层巷道的合理位置和支护参数选择都有指导作用;视煤(岩)体为均质的弹性体,应用弹性理论,集中载荷q在半无限平面体内任意一点的应力分量σ

x

、σ

y

、τ

xy

可以根据半无限体在边界上承受法向均布载荷的情况计算,集中载荷在底板中应力分布情况如图3所示,煤柱底板上的载荷简化后可视为线形和均布两种载荷分布形式的组合,均布载荷在底板中应力分布形式如图4所示,线性载荷在底板中应力分布形式如图5所示,分别计算所产生的应力分量,然后叠加可求得底板岩层中任一点的应力分量;设半平面体在起边界ab段上受有分布力,其在各个点的集度为p;ab段距离原点o为ξ处,则平面应变条件下的半无限体在微小载荷q(ξ)dξ作用下,任意点m的应力为:

[0043][0044]

为了求出全部分布力引起的应力,只须将所有各个微小集中力引起的应力相叠加,也就是将上面的三个式子积分,从ξ=

‑

b到ξ=a,得到:

[0045][0046]

在应用式(2

‑

7)时,须将分布力的集度q表示为ξ的函数,然后在进行积分;给出均匀分布载荷和线形分布载荷的计算公式,如下:

[0047]

②

匀分布载荷

[0048][0049]

其中式(2

‑

7)、(2

‑

8)联立可改写为:

[0050][0051]

②

线性分布载荷

[0052][0053]

同理,将式(2

‑

7)、(2

‑

10)联立可改写为:

[0054][0055][0056][0057]

近距离上部煤层开采后残留区段煤柱受到的载荷形态非常复杂,这里简化成两种类型;均布载荷和线性分布载荷;假定煤柱受到均布载荷作用,在给定煤柱宽度大小的条件下,给出煤柱集中应力在底板不同深度的应力分布曲线,进而分析煤柱集中应力在底板的传递和扩散规律。

[0058]

作为上述方案的进一步改进,所述第一步中回采煤柱塑性区宽度的分析具体如下:

[0059]

所述随着上煤层回采工作面的推进,后方煤柱由于受到侧向支承压力的作用,其在采空区边缘的煤体所处的应力状态会发生变化;弹性状态

‑

塑性状态

‑

破裂状态发展,。设煤柱宽度为b,煤柱单侧受到支承压力的作用范围为l0,则上煤层采空区遗留护巷煤柱的弹塑性变形区及垂直应力分布有:

[0060]

首先假定采空区周围煤柱全部呈弹性变形状态。当垂直应力与采空区煤柱边缘距离的不断增大,垂直应力将以负指数递减。在高应力作用下,从煤柱边缘直到煤体深部一次出现破裂区、塑性区、弹性区及原始应力区。在距煤柱体边缘一定宽度内,煤柱体的承载能力与支承压力处于极限平衡状态,由前述公式可知:煤柱支承压力的最大值和煤柱体边缘的距离可表示为:

[0061][0062]

由上式可知,影响煤柱塑性区宽度的因素有:层厚、煤柱支承压力、煤层内聚力及内摩擦角、煤层与顶底板接触面的摩擦系数等。

[0063]

通过研究分析回采煤柱塑性区宽度可知,煤柱稳定合理的宽度对作用其上的载荷具有重要的影响意义。由以上分析得到煤柱一侧采空时塑性区宽度x0的理论计算公式,且x0的大小受到开采厚度、采深、层厚、煤柱支承压力、煤层内聚力、内摩擦角、煤层与顶底板接触面的摩擦系数等诸多因素的影响。当煤柱两侧塑性区宽度的和大于煤柱留设宽度时,则位于煤柱两侧的塑性区将发生贯通,这将直接促使煤柱全部呈塑性破坏状态,其稳定性也

随之降低,上煤层回采后的遗留煤柱全部进入塑性屈服状态的宽度为:l≤2x0。

[0064]

煤柱保持其稳定状态的先决条件是:当煤柱两侧处于塑性变形状态时,煤柱中央会形成一定宽度的弹性核,此弹性核的最小宽度是煤柱高度的1~2倍。因此,保持煤柱稳定的最小宽度b可表示为:

[0065]

b=2x0 (1~2)m

[0066]

代入上式,即:

[0067][0068]

作为上述方案的进一步改进,所述第一步中煤柱合理宽度计算具体如下:

[0069]

(1)11

上

煤层煤柱留设计算

[0070]

由矿井地质资料及岩石物理力学试验参数可知,11

上

煤层各参数取值为:m=1.60m,p

i

=0,ξ=2.846,h=229m,γ=25kn/m3,k=4.02,c=1.3mpa,f=0.2;则一侧采空时煤柱塑性区宽度x0为:

[0071][0072]

根据a.h.wilson提出的煤柱塑性区宽度计算公式,可知:

[0073]

x0=0.00492mh=1.80m

[0074]

将上述参数代入上式中,可以得到x0分别为1.86m,1.80m,所以取x0为1.86m,根据上式可以得到煤柱保持稳定状态的最小宽度为:6.92m,11

上

煤层工作面煤柱宽度大于6.92m时可以稳定;11

上

煤层工作面煤柱留设宽度为15m时,满足形成稳定煤柱所需的要求;因此,上煤层11

上

煤层回采后采空区的遗留煤柱发生整体上失稳破坏的可能性很小,此稳定煤柱将会对下煤层11

下

煤层回采巷道的布置及支护参数的选取产生重要影响;

[0075]

(2)11

下

煤层煤柱留设计算

[0076]

由矿井地质资料及岩石物理力学试验参数可知,11

下

煤层各参数取值为:m=4.50m,p

i

=0,ξ=2.49,h=231.7m,γ=25kn/m3,k=3.84,c=1.5mpa,f=0.2;则一侧采空时煤柱塑性区宽度x0为:

[0077][0078]

根据a.h.wilson提出的煤柱塑性区宽度计算公式可得:

[0079]

x0=0.00492mh=5.11m

[0080]

通过公式可得:x0分别为:4.75m、5.11m,故x0取5.11m,根据上式可以得到煤柱保持稳定状态的最小宽度为:14.72m,考虑到一定的安全系数,确定11

下

煤层工作面合理稳定煤柱尺寸为20m;

[0081]

11

下

煤层工作面煤柱的留设不仅要考虑11

上

煤层对11

下

煤层工作面的影响,还要保证11

下

煤层工作面正常回采及有效衔接;因此通过提出11

下

煤层回采巷道布置方案,并通过

数值模拟软件进行模拟比较,进而确定合理巷道布置方式及煤柱合理留设宽度

[0082]

本发明的有益效果是:

[0083]

与现有技术相比,本发明提供的一种极近距离煤层开采同向内错巷道布置的方法,通过以下步骤来实现:

[0084]

第一步:以11号煤层四采区的煤层、煤质及构造揭露情况、采区水文地质条件,通过对矿井生产地质条件调查、工程类比、理论计算、数值模拟方法,通过对内错式布置、外错式布置以及同向内错式布置方法的比较,对11号煤层四采区11

上

、11

下

煤层工作面顺槽布置确定采用同向内错式方案,并确定合理的开采衔接顺序;

[0085]

第二步:对11号煤层相邻采区工作面开采情况进行综合分析,具体确定11号煤层四采区的工作面巷道布置方式、衔接顺序技术方案;

[0086]

第三步:通过对同类型条件类比、理论计算的方式,分别对11号煤层四采区11

上

、11

下

煤层采、掘工作面设备进行选型,并确定开采工艺;

[0087]

第四步:对11号煤层四采区首采工作面巷道布置、采掘工艺、设备选型进行确定,确定11号煤层四采区11

上

首采工作面,即11

上

401工作面的布置方式。本发明可以在确保矿井安全生产,提高11号煤层资源回收率,增加企业经济效益。

附图说明

[0088]

以下结合附图对本发明的具体实施方式作进一步的详细说明,其中:

[0089]

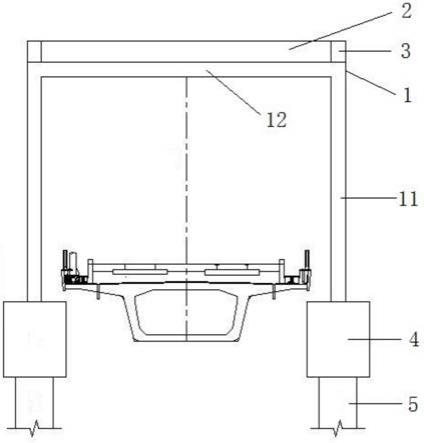

图1为底板岩层滑移线场与底板岩层屈服破坏深度;

[0090]

图2为不同工作面长度下底板塑性区分布图,其中(a)、(b)、(c)、(d)分别为工作面长度取150m、180m、210m、240m的示意图;

[0091]

图3为煤柱集中应力在底板分布的计算简图;

[0092]

图4为均布载荷计算简图;

[0093]

图5为线性载荷计算简图;

[0094]

图6为不同宽度煤柱底板应力扩散云图,其中(a)、(b)、(c)、(d)分别为5m、8m、12m、15m宽度煤柱的示意图;

[0095]

图7为内错式布置;

[0096]

图8为外错式布置;

[0097]

图9为同向内错布置;

[0098]

图10为数值计算模型;

[0099]

图11为不同巷道布置方案垂直应力分布云图,其中(a)、(b)、(c)分别为方案一、方案二、方案三的示意图;

[0100]

图12为不同巷道布置方案剪切应力分布云图;其中(a)、(b)、(c)分别为方案一、方案二、方案三的示意图;

[0101]

图13为不同巷道布置方案塑性区分布图;其中(a)、(b)、(c)分别为方案一、方案二、方案三的示意图;

[0102]

图14为不同内错距下围岩垂直应力分布云图;其中(a)、(b)、(c)、(d)分别为不同错距10m、12m、15m、20m的示意图;

[0103]

图15为不同内错距下围岩水平应力分布云图,其中(a)、(b)、(c)、(d)分别为不同

错距10m、12m、15m、20m的示意图;

[0104]

图16为不同煤柱宽度下围岩垂直应力分布云图,其中(a)、(b)、(c)、(d)分别为不同煤柱宽度10m、15m、20m、25m的示意图。

具体实施方式

[0105]

本发明通过理论计算与数值模拟综合方法,分析研究了不同工作面长度对底板破坏影响、不同宽度煤柱在底板扩散影响范围及三种不同巷道布置方案,并对巷道布置参数做出选择。为巷道的支护及节约成本打下了坚实的基础。

[0106]

上部煤层采后底板破坏性分析

[0107]

近距离煤层下行开采顺序中,上组煤层开采后遗留煤柱会对其底板岩层产生破坏影响,进而导致下组煤层开采时其顶板已经受到上组煤层采动影响,所以在选择下组煤层回采巷道合理布置方式时,需要首先分析上组煤层采空区遗留煤柱对底板的破坏深度及煤柱下围岩应力分布特征。

[0108]

1、11

上

煤层开采对底板最大破坏深度研究

[0109]

(1)理论计算

[0110]

上组煤层工作面回采期间,煤层底板中的初始应力平衡已经受到工作面采动影响,产生剪切拉伸破坏,研究采空区底板岩层的破坏深度及范围为下组煤层回采巷道布置及围岩控制提供了理论依据。

[0111]

当采空区底板下的岩层受到的压力超过其所能承受的最大值,底板岩层就会产生一定范围的塑性变形。当底板岩层受到的压力继续增大时,底板岩层即完全破碎,于是压力影响范围内的塑性区连接成整体,这将造成采空区的底鼓,塑性区岩体在采空区内部移动,逐渐形成一个连续的滑移面,采空区底板岩层受到最大损伤破坏影响。上组煤层采空区底板受支承压力影响产生的滑移线场及底板破坏深度如图1所示。

[0112]

图1中底板内部岩体的滑移线场分为三个区域:主动极限区(i)、过渡区(ii)及被动极限区(iii)。上组煤层回采后,采空区底板的岩层受到支承压力作用,当支承压力超过主动极限区中岩体的极限强度时,底板岩层将会发生塑性变形;底板岩层受到纵向的支承压力作用,进而造成横向膨胀,产生膨胀的岩体挤压被动极限区中的岩体,同时应力传递到被动极限区,过渡区通过应力传递规律对被动极限区中的岩体产生挤压作用。过渡区和被动极限区的岩体受到主动极限区岩体的作用,从而向采空区方向延伸膨胀,此过程即底板岩体的延压作用。

[0113]

根据上述底板岩层滑移线场理论,采空区底板受支承压力影响产生的破坏深度可以通过计算得到:底板屈服破坏深度h为:

[0114][0115]

由计算得到上煤层开采对底板最大破坏深度h

max

:

[0116][0117][0118][0119]

根据公式得到:

[0120][0121]

运用极限平衡理论,得到一侧采空时煤柱塑性区宽度x0为:

[0122][0123]

将上式中的x0代入,得到上组煤层开采对其底板岩层的最大破坏深度h

max

:

[0124][0125]

其中:

[0126]

m——采高;

[0127]

k——应力集中系数(由经验公式k=1 0.23l

x0.47

,l

x

为工作面长度)

[0128]

γ——上覆岩层的平均体积力;

[0129]

h——采深;

[0130]

c——煤层内聚力;

[0131]

——煤层内摩擦角;

[0132]

f——煤层与顶底板的摩擦系数;

[0133]

ξ——三轴应力系数,

[0134]

——底板岩层内摩擦角;

[0135]

p

i

——支架对煤帮的阻力。

[0136]

结合矿井地质资料及围岩力学参数,式中各参数取值为:m=1.90m,p

i

=0,ξ=2.846,h=290m,γ=25kn/m3,k=4.02,c=1.3mpa,f=0.2。将各参数代入式(2

‑

5)中,计算得到11

上

煤层开采对底板最大破坏深度为2.45m。考虑到11

上

煤层坚硬顶板回采期间垮落及矿压现象,因此11

上

煤层开采对底板的损伤破坏深度可达到2.45m以上,在布置11

下

煤层回采巷道及巷道支护参数的选取时需考虑11

上

煤层开采对底板的破坏影响。

[0137]

(2)数值模拟

[0138]

采用数值模拟软件,对11

上

401工作面不同工作面长度条件下采后对底板破坏深度进行数值计算分析。模拟方案为在其他条件相同的情况下,选定工作面长度为150m、180m、210m、240m。回采后对底板破坏范围如图2(a)~图2(d)所示。

[0139]

由图2(a)~图2(d)可知,11

上

401工作面回采结束后,沿工作面倾斜方向塑性区整体呈“u”形分布,且随着工作面长度的底板破坏深度逐渐增加。工作面长度为150m时,底板破坏深度为0.8~1.2m,平均为0.95m;工作面长度为180m时,底板破坏深度为0.8~1.4m,平均为1.05m;工作面长度为210m时,底板破坏深度为1.2~1.98m,平均为1.54m;工作面长度为240m时,底板破坏深度为1.25~2.23m,平均为1.89m;结合四采区煤层间距为最大为3.46m,最小为2.01m,平均为2.74m可知,上部煤层开采破坏底板岩层,将对下组煤回采巷道顶板锚固支护造成困难,故选择合理上组煤工作面长度会减少底板破坏,有利于下组煤巷道维护。综合考虑确定11

上

四采区工作面长度为180~240m,施工中根据实际地质条件确定具体长度。

[0140]

2、11

上

煤层煤柱下应力分析

[0141]

(1)理论分析

[0142]

煤层开采引起回采空间围岩应力重新分布,不仅在回采空间周围的煤柱上形成集中应力,而且该集中应力会向底板传递和扩散。研究煤柱在底板岩层内(下部煤层的顶板)的应力分布规律,对于掌握下部岩层巷道的受力状态和矿压显现特征,确定下部煤(岩)层巷道的合理位置和支护参数选择都有指导作用。

[0143]

对于采用长壁工作面开采,自然垮落法管理顶板,采空区上覆岩层随着工作面向前推进呈周期性垮落。长壁开采整个工作面上覆岩层表现为分期、分段、迁移垮落的特征。工作面中部上覆岩层断裂垮落充填采空区,而两端头采空区上覆岩层则由于深入煤柱和工作面前方煤体内,部分位置呈铰接悬空的状态,因而把部分自身重量以及上覆岩层的载荷转移到了煤柱和前方工作面煤体内,形成了高于原岩应力的支承压力区。对于塑性煤柱,由于煤柱的稳定性大大降低,煤柱的承载能力将会发生变化,相应的向底板煤(岩)层传递应力的集中程度明显降低。当煤柱宽度大于塑性煤柱最小宽度,煤柱中央存在弹性核区,煤柱向底板传递应力的集中程度增高,相应在煤柱下的底板煤(岩)层中会有一个影响范围较大的应力增高区。而煤柱宽度大小和煤层及顶底板岩层岩性对煤柱集中应力在底板岩层分布范围有直接影响。

[0144]

视煤(岩)体为均质的弹性体,应用弹性理论,集中载荷q在半无限平面体内任意一点的应力分量σ

x

、σ

y

、τ

xy

可以根据半无限体在边界上承受法向均布载荷的情况计算,煤柱底板上的载荷简化后可视为线形和均布两种载荷分布形式的组合,分别计算所产生的应力分量,然后叠加可求得底板岩层中任一点的应力分量。设半平面体在起边界ab段上受有分布力,其在各个点的集度为p。ab段距离原点o为ξ处,则平面应变条件下的半无限体在微小载荷q(ξ)dξ作用下,任意点m的应力为:

[0145][0146]

为了求出全部分布力引起的应力,只须将所有各个微小集中力引起的应力相叠加,也就是将上面的三个式子积分,从ξ=

‑

b到ξ=a,得到:

[0147][0148]

在应用式(2

‑

7)时,须将分布力的集度q表示为ξ的函数,然后在进行积分。给出均匀分布载荷和线形分布载荷的计算公式,如下:

[0149]

③

匀分布载荷

[0150][0151]

其中式(2

‑

7)、(2

‑

8)联立可改写为:

[0152][0153]

②

线性分布载荷

[0154][0155]

同理,将式(2

‑

7)、(2

‑

10)联立可改写为:

[0156][0157][0158][0159]

近距离上部煤层开采后残留区段煤柱受到的载荷形态非常复杂,这里简化成两种类型;均布载荷和线性分布载荷。假定煤柱受到均布载荷作用,在给定煤柱宽度大小的条件下,给出煤柱集中应力在底板不同深度的应力分布曲线,进而分析煤柱集中应力在底板的传递和扩散规律。

[0160]

(2)数值模拟

[0161]

根据矿井生产地质报告,建立模型进行数值模拟计算,分析煤柱应力在底板中的扩散。以11

上

401工作面与11

上

403工作面区段煤柱为例,分析不同煤柱宽度下,底板应力扩散规律。模拟方案为:在其他条件相同的情况下,分别选取5m、8m、12m、15m宽度煤柱进行计算。计算结果如图6(a)~(d)所示。

[0162]

不同宽度煤柱在底板应力分布规律,总结如下:

[0163]

①

煤柱集中应力向底板煤(岩)层传递的垂直应力按一定的角度向煤柱两侧扩散。在底板不同深度的水平截面上,距离煤柱均布载荷越近,应力的分布范围越小,且影响程序越大。反之,距离煤柱均布载荷越远,应力的分布范围越大,且影响程度越小。

[0164]

②

在底板不同深度的水平截面上,垂直应力距离煤柱中央形成两个峰值,之后随远离煤柱中央而逐渐衰减,在煤柱边缘处衰减速度最大。

[0165]

③

在一定范围内,随着煤柱宽度的逐渐增加,下部煤层的垂直应力峰值逐渐减小,垂直应力峰值位置逐渐向煤柱中心移动,且垂直应力分布曲线由原先的“单峰形”转变成“马鞍形”,说明煤层宽度对下层煤层垂直应力分布影响较大。

[0166]

(二)顺槽间煤柱稳定性分析

[0167]

上煤层开采后采空区遗留煤柱稳定性及围岩应力分布规律会受到采动的影响,工作面采空区遗留区段煤柱上将形成应力集中,分析煤柱的稳定性对研究煤柱中集中应力对底板的影响破坏规律有重要意义。如果煤柱全部呈塑性屈服状态,那么,煤柱自身的承载能力会显著降低,且煤柱将会释放其承受的一部分支承压力,进而促使煤柱上应力集中程度降低,上煤层遗留煤柱稳定性分析对下煤层开采时顶板受影响状态、回采巷道布置及下煤

层煤柱稳定性分析有很好的指导作用。

[0168]

1、回采煤柱塑性区宽度

[0169]

随着上煤层回采工作面的推进,后方煤柱由于受到侧向支承压力的作用,其在采空区边缘的煤体所处的应力状态会发生变化;弹性状态

‑

塑性状态

‑

破裂状态发展,。设煤柱宽度为b,煤柱单侧受到支承压力的作用范围为l0,则上煤层采空区遗留护巷煤柱的弹塑性变形区及垂直应力分布有:

[0170]

首先假定采空区周围煤柱全部呈弹性变形状态。当垂直应力与采空区煤柱边缘距离的不断增大,垂直应力将以负指数递减。在高应力作用下,从煤柱边缘直到煤体深部一次出现破裂区、塑性区、弹性区及原始应力区。在距煤柱体边缘一定宽度内,煤柱体的承载能力与支承压力处于极限平衡状态,由前述公式可知:煤柱支承压力的最大值和煤柱体边缘的距离可表示为:

[0171][0172]

由上式可知,影响煤柱塑性区宽度的因素有:层厚、煤柱支承压力、煤层内聚力及内摩擦角、煤层与顶底板接触面的摩擦系数等。

[0173]

通过研究分析回采煤柱塑性区宽度可知,煤柱稳定合理的宽度对作用其上的载荷具有重要的影响意义。由以上分析得到煤柱一侧采空时塑性区宽度x0的理论计算公式,且x0的大小受到开采厚度、采深、层厚、煤柱支承压力、煤层内聚力、内摩擦角、煤层与顶底板接触面的摩擦系数等诸多因素的影响。当煤柱两侧塑性区宽度的和大于煤柱留设宽度时,则位于煤柱两侧的塑性区将发生贯通,这将直接促使煤柱全部呈塑性破坏状态,其稳定性也随之降低,上煤层回采后的遗留煤柱全部进入塑性屈服状态的宽度为:l≤2x0。

[0174]

煤柱保持其稳定状态的先决条件是:当煤柱两侧处于塑性变形状态时,煤柱中央会形成一定宽度的弹性核,此弹性核的最小宽度是煤柱高度的1~2倍。因此,保持煤柱稳定的最小宽度b可表示为:

[0175]

b=2x0 (1~2)m

[0176]

代入上式,即:

[0177][0178]

2、煤柱合理宽度计算

[0179]

(1)11

上

煤层煤柱留设计算

[0180]

由矿井地质资料及岩石物理力学试验参数可知,11

上

煤层各参数取值为:m=1.60m,p

i

=0,ξ=2.846,h=229m,γ=25kn/m3,k=4.02,c=1.3mpa,f=0.2。则一侧采空时煤柱塑性区宽度x0为:

[0181][0182]

根据a.h.wilson提出的煤柱塑性区宽度计算公式,可知:

[0183]

x0=0.00492mh=1.80m

[0184]

将上述参数代入上式中,可以得到x0分别为1.86m,1.80m,所以取x0为1.86m,根据上式可以得到煤柱保持稳定状态的最小宽度为:6.92m,11

上

煤层工作面煤柱宽度大于6.92m时可以稳定。11

上

煤层工作面煤柱留设宽度为15m时,满足形成稳定煤柱所需的要求。因此,上煤层11

上

煤层回采后采空区的遗留煤柱发生整体上失稳破坏的可能性很小,此稳定煤柱将会对下煤层11

下

煤层回采巷道的布置及支护参数的选取产生重要影响。

[0185]

(2)11

下

煤层煤柱留设计算

[0186]

由矿井地质资料及岩石物理力学试验参数可知,11

下

煤层各参数取值为:m=4.50m,p

i

=0,ξ=2.49,h=231.7m,γ=25kn/m3,k=3.84,c=1.5mpa,f=0.2。则一侧采空时煤柱塑性区宽度x0为:

[0187][0188]

根据a.h.wilson提出的煤柱塑性区宽度计算公式可得:

[0189]

x0=0.00492mh=5.11m

[0190]

通过公式可得:x0分别为:4.75m、5.11m,故x0取5.11m,根据上式可以得到煤柱保持稳定状态的最小宽度为:14.72m,考虑到一定的安全系数,确定11

下

煤层工作面合理稳定煤柱尺寸为20m。

[0191]

11

下

煤层工作面煤柱的留设不仅要考虑11

上

煤层对11

下

煤层工作面的影响,还要保证11

下

煤层工作面正常回采及有效衔接。因此通过提出11

下

煤层回采巷道布置方案,并通过数值模拟软件进行模拟比较,进而确定合理巷道布置方式及煤柱合理留设宽度。

[0192]

11下煤层巷道布置方案的确定

[0193]

(一)11

下

煤层巷道布置方式及优劣因素比较

[0194]

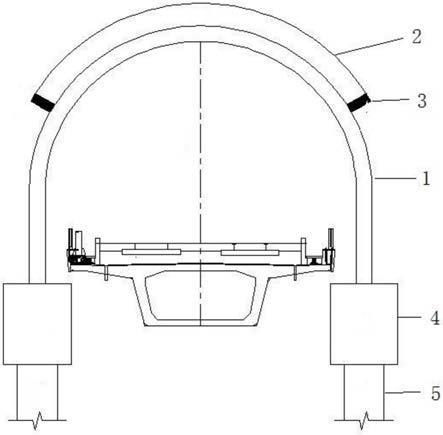

根据下组煤层的回采巷道与上组煤层的空间关系,一般认为下煤层回采巷道布置方式分为内错式、外错式。本次方案设计三种布巷方案方式:

[0195]

1、内错式布置

[0196]

11

下

煤层的回采巷道布置在11

上

煤层工作面下方,一般内错距3~5m;

[0197]

2、外错式布置

[0198]

11

下

煤层回采巷道布置在11

上

煤层回采工作面遗留煤柱的下方,一般外错距5~7m;

[0199]

3、同向内错式布置

[0200]

11

下

煤层工作面顺槽同方向内错,布置到上部煤层两个不同工作面采空区下方,错距15m以上。

[0201]

三种布置方式的优缺点对比:内错式巷道易维护,稳定性较高,但工作面间煤柱留设较大,工作面缩短、回采率低;外错式巷道可以最大限度保证回采工作面长度、回采率高,但巷道变形大、难维护;同向内错式布置综合了以上两种布置方式的优点,鉴于两者中间:

[0202]

1、同向布置把下部煤层两条顺槽布置在上部煤层两个不同采空区下方,两条巷道都位于低应力区,降低巷道开挖支护难度,易于维护;

[0203]

2、下部煤层工作面间煤柱留设不受上部煤层开采的制约,解放了下部煤层开采合理部署,完全避免了因煤柱留设过大造成的煤炭损失;

[0204]

3、下部煤层巷道内错距大小更加灵活,可以采取较大的错距完全避开上部煤层残

留煤柱集中应力传递和扩散对其的影响。

[0205]

4、下部煤层开采煤柱留设可能大大缩小其宽度,甚至可以采用留设窄煤柱护巷的方式,显然能更高地提高采区回收率,实现煤炭资源的合理可持续开采。

[0206]

(二)四采区11

下

煤层区回采巷道布置方案

[0207]

综合前述内容可知,结合11

上

工作面回采后遗留煤柱底板下应力分布规律、11

下

煤层顶底板岩层物理力学性质及上下煤层回采巷道围岩稳定性分类,提出三种不同的11

下

煤层回采巷道的布置方案,具体布置如图7~图9所示。

[0208]

方案一:

[0209]

11

下

401工作面回风巷道布置在11

上

401采空区下;11

下

401工作面运输巷道布置在11

上

401采空区下,内错11

上

401工作面,内错布置。

[0210]

此方案中,11

下

401工作面运输巷及回风巷均布置在11

上

401采空区下应力降低区内,围岩应力相对较小,与11

上

煤层煤柱错距合理,应力不均衡程度相对较低,11

下

401工作面区段煤柱留设尺寸较大,11

上

煤层工作面长度减小,煤炭资源采出率较低。

[0211]

方案二:

[0212]

11

下

401工作面运输巷与11

下

401工作面回风巷均布置在11

上

401工作面煤柱下,外错11

上

401工作面煤柱边缘一定距离。

[0213]

此方案中,工作面回采期间极易导致该巷道围岩控制难度增大,11

下

401工作面区段煤柱留设宽度合理工作面长度满足生产需求,煤炭采出率较高。

[0214]

方案三:

[0215]

11

下

401工作面运输巷布置在井田边界处,11

下

401工作面回风巷布置在11

上

401工作面采空区下方,11

下

401工作面进风巷布置在11

上

401工作面采空区下方,即“同向内错”11

上

401工作面布置。

[0216]

此方案中,11

下

401工作面运输巷及回风巷均布置在应力降低区内,有利于巷道掘进,工作面长度延长,煤炭采出率高,但巷道上部无稳定岩层锚固工作面回采期间极易发生应力集中现象,从而导致巷道维护难度增大。

[0217]

为了进一步确定泰山隆安煤业公司近距离煤层回采巷道合理布置方式,需通过数值模拟软件对提出的三种方案进行模拟计算,从而确定巷道布置方式,最后再确定巷道合理错距等布置参数。

[0218]

(三)回采巷道布置方案数值模拟

[0219]

由上述内容可知,提出了11

下

煤层回采巷道三种布置方案,本文采用flac

3d

数值模拟软件对11

下

煤层回采巷道不同内错距距离时的巷道应力分布特征、塑性区破坏深度及破坏特征进行数值模拟研究,初选下煤层回采巷道布置方案,最后确定下煤层回采巷道合理内错距离,并为11

下

煤层工作面煤柱合理留设宽度提供参考。

[0220]

1、数值模型的建立

[0221]

根据11号煤层四采区工程地质条件,利用flac

3d

数值计算平台,建立数值计算模型,综合考虑各方面影响因素,将模型划分为10层,选取数值模型尺寸:500

×

100

×

200m,数值模型划分为315000个单元,354860个节点,模型四边界限定水平方向位移,模型底部限定竖直方向位移,模型顶部施加垂直载荷5.53mpa,数值计算模型如图10所示。

[0222]

数值计算模型计算过程如下:

[0223]

(1)初始模型施加载荷后,开始计算直到初始模型中应力平衡为止;

[0224]

(2)初始应力场平衡后的模型,先开挖回采上煤层11

上

401工作面,工作面每个循环回采5m,并计算至模型平衡;

[0225]

(3)为了进一步对下煤层回采巷道布置在11

上

401工作面采空区下进行深入分析计算,在第(2)步模型平衡的状态下,对11

上

401工作面上覆岩层及采空区垮落矸石赋以相应的物理力学参数,即采空区弹性结构充填,计算至平衡;

[0226]

(4)开始开挖下煤层11

下

401工作面回采巷,分别按其与11

上

401工作面不同错距下进行开挖。

[0227]

2、不同巷道布置方案数值模拟结果分析

[0228]

针对前节提出的三种巷道布置方案,采用flac

3d

软件对三种方案不同布置方式进行数值模拟计算。计算结果分析如下:

[0229]

(1)巷道围岩应力分布特征结果分析

[0230]

11

下

401工作面回采巷道不同布置方案下垂直应力分布如图11(a)~(c)所示。

[0231]

由图11(a)可知,方案一11

下

401工作面回采巷道最大垂直应力为1.5mpa,且巷道所在区域为应力降低区;由图11(b)可知,方案二11

下

401工作面回采巷道受上煤层遗留煤柱集中应力影响,最大垂直应力达12mpa;由图11(c)可知,方案三11

下

401工作面回采巷大部分位于垂直应力降低区,只有靠近上煤层遗留煤柱侧仍然受到集中应力的影响,最大垂直应力为2.5~5mpa,但整体仍处于应力降低区,巷道应力环境良好,易于维护。

[0232]

11

下

401工作面回采巷道不同布置方案下的剪切应力分布如图12(a)~(c)所示。

[0233]

由图12(a)可知,方案一11

下

401工作面回采巷道处于应力降低区,剪切应力最大值为2.5mpa;由图12(b)可知,方案二11

下

401工作面回采巷道处于应力较高区段,剪切应力最大达5mpa;由图12(c)可知,方案三11

下

401工作面回采巷道处于应力降低区,剪切应力在3.5mpa;方案一与方案三布置方式巷道围岩破坏较小,易于维护。

[0234]

11

下

401工作面回采巷道不同布置方案塑性区破坏范围如13(a)~(c)所示,

[0235]

由图13可知(a)可知,方案一11

下

工作面回采巷靠近上煤层遗留煤柱侧塑性区破坏深度为1~3m,且由于上煤层采空区上覆岩层垮落后逐渐趋于稳定状态,11

下

401工作面运输巷底板及两帮屈服破坏不明显,此时有利于巷道维护;由图13可知(b)可知,方案二11

下

401工作面回采巷道外错上煤层11

上

401工作面采空区,两帮塑性区破坏深度超过3m,且发生剪切破坏和拉伸破坏,顶板破坏深度范围与11

上

401工作面围岩破坏范围连成一片,使11

下

401工作面运输巷维护难度增大,且不利于安全高效生产的目的;由图13可知(c)可知,方案三11

下

401工作面运输巷均布置于11

上

401工作面采空区下,此时巷道底板及两帮剪切破坏及拉伸破坏较轻,顶板破坏深度达与11

上

401工作面运输巷围岩破坏范围贯通,巷道整体处于应力降低区,不易受到上煤层煤柱影响影响,有利于巷道围岩控制。

[0236]

综上所述,结合矿井生产实际及11

下

煤层回采巷道围岩稳定性分类研究,分析不同巷道布置方案下围岩应力分布规律及塑性区破坏范围,初步确定采用方案三“同向内错”进行巷道布置。

[0237]

3、不同错距回采巷道数值模拟分析

[0238]

综合以上分析结果,采用“同向内错”布置方式,建立11

下

401工作面回采巷道在不同错距下的计算模型,分别对不同错距(10m、12m、15m、20m)下的巷道应力分布规律及特征

进行模拟并对计算结果分析,确定下煤层回采巷道的合理布置错距。

[0239]

巷道围岩应力分布特征结果分析如图14(a)~(d):

[0240]

由图14(a)~(d)可知,错距10m时回采巷道垂直应力最大值为15mpa,靠近煤柱侧围岩影响较为严重;错距12m时回采巷道垂直应力最大值8mpa;错距15m时回采巷道垂直应力最大值为6mpa;错距20m时回采巷道垂直应力最大值为5.8mpa,错距超过15m后巷道围岩应力较为稳定,且处于较低应力范围内,易于巷道维护。

[0241]

不同内错距下围岩水平应力分布图如图15(a)~(d)所示。

[0242]

由图15(a)~(d)可知,错距10m时巷道水平应力最大值为5mpa,靠近煤柱侧围岩影响较为严重;错距12m时巷道水平应力最大值4.2mpa;错距15m时回采巷道垂直应力最大值为3mpa;错距20m时回采巷道垂直应力最大值为2.8mpa,错距超过15m后巷道围岩处于较低应力范围内,易于巷道维护。

[0243]

4、不同煤柱回采巷道数值模拟分析

[0244]

综合以上分析结果,建立11

下

401工作面回采巷道在不同煤柱宽度下的计算模型,分别对不同煤柱宽度(10m、15m、20m、25m)下的巷道应力分布规律及特征进行模拟并对计算结果分析对比,结合理论分析,确定下煤层回采工作面煤柱合理宽度。

[0245]

由图16(a)~(d)可知,煤柱宽度10m时围岩垂直应力最大值为5mpa,围岩影响较为严重;煤柱宽度15m时围岩垂直应力最大值3.8mpa,巷道围岩整体处于应力降低区;煤柱宽度20m时围岩垂直应力最大值为3.6mpa;煤柱宽度25m时围岩垂直应力最大值为3.6mpa,煤柱宽度超过15m后巷道围岩应力处于较低应力范围内且变化程度不大,整体处于稳定状态。

[0246]

综合以上分析,“同向内错”巷道布置方式优势明显,不仅有利于巷道围岩的维护更有助于加长工作面提高煤炭资源回采率,确定同向内错距为20m,11

下

工作面区段煤柱宽度为20m,施工中要根据实际来压情况调整具体参数。

[0247]

工作面巷道布置具体为:

[0248]

(一)11

上

煤层工作面布置

[0249]

11

上

煤层共布置5个工作面,分别为11

上

401工作面、11

上

403工作面、11

上

405工作面、11

上

407工作面、11

上

409工作面。

[0250]

11

上

409工作面长度76m,其余各工作面长度均为240m;11

上

401工作面进风顺槽距井田边界保安煤柱15m,11

上

409工作面回风顺槽与三、四采区分界线间距5m;其余各工作面顺槽间煤柱留设均为15m。

[0251]

(二)11

下

煤层工作面布置

[0252]

11

下

煤层共布置5个工作面,分别为11

下

401工作面、11

下

403工作面、11

下

405工作面、11

下

407工作面、11

下

409工作面。

[0253]

11

下

409工作面长度162m,其余各工作面长度均为215m;11

下

409工作面回风顺槽内错11

上

409回采工作面回风顺槽5m;11

下

401工作面进风顺槽外错11

上

401工作面进风顺槽15m,沿井田边界保安煤柱布置;11

下

401工作面回风顺槽与11

下

403进风顺槽布置于11

上

401工作面采空区下方,其中11

下

401工作面回风顺槽内错11

上

401回风顺槽47.5m;11

下

403工作面进风顺槽内错11

上

401工作面回风顺槽22.5m;其余各工作面顺槽均“同向内错”布置于11

上

煤层相邻工作面采空区下方,内错间距25~40m,顺槽间煤柱留设均为20m;综合考虑工作面开切眼巷道跨度大、支护困难等因素,11

下

煤层各工作面开切眼均外错11

上

煤层开切眼15m布置。

[0254]

为最大限度降低11

上

401采空区煤柱支撑压力和侧向支承压力对11

下

401工作面进风顺槽的影响,开采11

上

401工作面时,应对工作面进风顺槽采取定向预裂爆破、深孔水力压裂等切顶卸压措施,促使顺槽端头顶板充分垮落。

[0255]

开采衔接顺序具体为:

[0256]

一、11上、11下煤层开采间隔时间的确定

[0257]

近距离煤层下行开采时,上位煤层开采后,围岩应力受采动影响会二次进行平衡,采空区及其上方岩层再次稳定时间决定性因素比较复杂,主要有覆盖层厚度、煤岩层厚度、围岩性质、地质构造、地下水等地质赋存方面的因素,也有采煤方法、巷道布置、终采时间等其它因素的影响。

[0258]

经综合分析行业内的开采情况,初步确定11

下

煤层巷道掘进时间应在对应的11

上

煤层开采结束后至少12个月以上方可开始施工,且应与11

上

煤层间隔2个工作面条带。

[0259]

二、开采衔接顺序

[0260]

四采区11号煤层采区内采用后退式开采,综合考虑矿井整体的采掘衔接及达产要求,11

上

、11

下

煤层工作面交替回采,其顺序如下:

[0261]

(一)11

上

煤层开采顺序

[0262]

11

上

401工作面

→

11

上

403工作面

→

11

上

405工作面

→

11

上

407工作面

→

11

上

409工作面。

[0263]

(二)11

下

煤层开采顺序

[0264]

11

下

401工作面

→

11

下

403工作面

→

11

下

405工作面

→

11

下

407工作面

→

11

下

409工作面。

[0265]

(三)11

上

、11

下

煤层交替开采顺序

[0266]

11

上

401工作面

→

11

上

403工作面

→

11

上

405工作面

→

11

下

401工作面

→

11

上

407工作面

→

11

下

403工作面

→

11

上

409工作面

→

11

下

405工作面

→

11

下

407工作面

→

11

下

409工作面。

[0267]

以上实施例不局限于该实施例自身的技术方案,实施例之间可以相互结合成新的实施例。以上实施例仅用以说明本发明的技术方案而并非对其进行限制,凡未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。