1.本发明涉及电动汽车用空调压缩机技术领域,特别是一种变壁厚涡旋动静盘体内外型线成形方法。

背景技术:

2.涡旋式压缩机主要是由一个运动的涡旋盘和一个静止的涡旋盘组成的可压缩容积压缩机,每个涡旋盘体是由两个双函数方程型线构成的,涡旋式压缩机的月牙形工作腔由动、静涡旋盘体的型线相互啮合形成,在吸气、压缩、排气的工作过程中,静涡旋盘固定在后盖壳体上,动涡旋盘由电机驱动的偏心轴带动并通过防自转机构限制其转动,使其围绕静涡旋盘基圆中心,作固定半径的平动,随着压缩机运转,月牙形工作腔容积逐渐由大变小,不断从外圈向内圈移动,通过封闭工作腔容积的周期性变化,完成了涡旋式压缩机的工作过程,但在实际应用中,越靠近涡旋盘中心位置,其所承受的工作压力越大,一般涡旋盘体为等壁厚设计,在不同工作压力下的涡旋盘体壁厚相等,导致涡旋盘的材料利用率较低和空间占比率较高,限制了涡旋式压缩机轻量化和小型化的发展。

技术实现要素:

3.本发明的目的是为了解决上述问题,设计了一种变壁厚涡旋动静盘体内外型线成形方法。

4.实现上述目的本发明的技术方案为,一种变壁厚涡旋动静盘体内外型线成形方法,包括静涡旋盘体、动涡旋盘体,所述动涡旋盘体由所述静涡旋盘体沿着中心旋转180

°

形成,所述静涡旋盘体与所述动涡旋盘体均由内型线和外型线构成,所述内型线和所述外型线之间距离为盘体壁厚。

5.作为本技术方案的进一步描述,所述盘体壁厚为t,所述内型线、所述外型线的型线展开角为φ,盘体壁厚t随着型线展开角φ的增大而减小。

6.作为本技术方案的进一步描述,所述静涡旋盘体的内型线的计算方程表达式为

[0007][0008][0009]

其中r为基圆半径,单位为mm,φ为型线展开角,单位为rad,k为壁厚随型线展开角的渐变系数。

[0010]

作为本技术方案的进一步描述,所述静涡旋盘体的外型线的计算方程表达式为

[0011]

[0012][0013]

其中r为基圆半径,单位为mm,φ为型线展开角,单位为rad,k为壁厚随型线展开角的渐变系数,t0为初始壁厚。

[0014]

作为本技术方案的进一步描述,所述动涡旋盘体的内型线的计算方程表达式为

[0015][0016][0017]

其中r为基圆半径,单位为mm,φ为型线展开角,单位为rad,k为壁厚随型线展开角的渐变系数。

[0018]

作为本技术方案的进一步描述,所述动涡旋盘体的外型线的计算方程表达式为

[0019][0020][0021]

其中r为基圆半径,单位为mm,φ为型线展开角,单位为rad,k为壁厚随型线展开角的渐变系数,t0为初始壁厚。

[0022]

作为本技术方案的进一步描述,k决定着涡旋盘体壁厚的变化情况,当k<0时,涡旋盘体壁厚t随着型线展开角的增加而逐渐变薄且

[0023]

作为本技术方案的进一步描述,所述盘体壁厚为渐变壁厚。

[0024]

作为本技术方案的进一步描述,所述静涡旋盘体与所述动涡旋盘体通过固定半径r的回转运动相互咬合,所述静涡旋盘体内型线与所述动涡旋盘体外型线啮合,所述动涡旋盘体内型线与所述静涡旋盘体外型线啮合,形成月牙形工作腔,一对啮合型线具有相同的基圆半径且内、外展开角相差180

°

,其中,r的计算公式为,r=πr

‑

t0,r为基圆半径,t0为初始壁厚。

[0025]

其有益效果在于,动涡旋盘体、静涡旋盘体的自身厚度与其所能承受的工作压力相关,压力越小所需厚度越薄,通过动涡旋盘体、静涡旋盘体的内型线与外型线的计算方程表达式,得出动涡旋盘体、静涡旋盘体通过内型线与外型线相互啮合形成的月牙形工作腔压力,从盘体中心头部至尾部逐渐降低,所需壁厚逐渐减小,变壁厚涡旋盘体利用较少的材料即可保证承受足够的压力强度,提高了涡旋盘体压缩气体的平顺性,同时也进一步减少了应力集中。

附图说明

[0026]

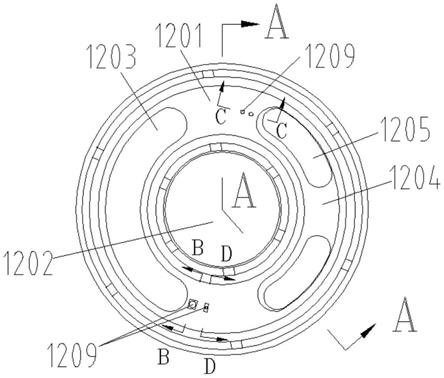

图1是本发明的动涡旋盘体与静涡旋盘体轨迹结构示意图;

[0027]

图2是本发明的静涡旋盘体的内型线与外型线的轨迹结构示意图。

[0028]

图中,1、动涡旋盘体;2、静涡旋盘体。

具体实施方式

[0029]

首先说明本发明的设计初衷,涡旋式压缩机主要是由一个运动的涡旋盘和一个静止的涡旋盘组成的可压缩容积压缩机,每个涡旋盘体是由两个双函数方程型线构成的,涡旋式压缩机的月牙形工作腔由动、静涡旋盘体的型线相互啮合形成,在吸气、压缩、排气的工作过程中,静涡旋盘固定在后盖壳体上,动涡旋盘由电机驱动的偏心轴带动并通过防自转机构限制其转动,使其围绕静涡旋盘基圆中心,作固定半径的平动,随着压缩机运转,月牙形工作腔容积逐渐由大变小,不断从外圈向内圈移动,通过封闭工作腔容积的周期性变化,完成了涡旋式压缩机的工作过程,但在实际应用中,越靠近涡旋盘中心位置,其所承受的工作压力越大,一般涡旋盘体为等壁厚设计,在不同工作压力下的涡旋盘体壁厚相等,导致涡旋盘的材料利用率较低和空间占比率较高,限制了涡旋式压缩机轻量化和小型化的发展,因此,本发明设计了一种变壁厚涡旋动静盘体内外型线成形方法。

[0030]

下面结合附图对本发明进行具体描述,如图1

‑

图2所示,一种变壁厚涡旋动静盘体内外型线成形方法,包括静涡旋盘体2、动涡旋盘体1,所述动涡旋盘体1由所述静涡旋盘体2沿着中心旋转180

°

形成,所述静涡旋盘体2与所述动涡旋盘体1均由内型线和外型线构成,所述内型线和所述外型线之间距离为盘体壁厚,盘体壁厚为渐变壁厚。

[0031]

所述盘体壁厚为t,所述内型线、所述外型线的型线展开角为φ,盘体壁厚t随着型线展开角φ的增大而减小。

[0032]

所述静涡旋盘体2的内型线的计算方程表达式为

[0033][0034][0035]

其中r为基圆半径,单位为mm,φ为型线展开角,单位为rad,k为壁厚随型线展开角的渐变系数。

[0036]

所述静涡旋盘体2的外型线的计算方程表达式为

[0037][0038][0039]

其中r为基圆半径,单位为mm,φ为型线展开角,单位为rad,k为壁厚随型线展开角的渐变系数,t0为初始壁厚。

[0040]

所述动涡旋盘体1的内型线的计算方程表达式为

[0041][0042][0043]

其中r为基圆半径,单位为mm,φ为型线展开角,单位为rad,k为壁厚随型线展开角

的渐变系数。

[0044]

所述动涡旋盘体1的外型线的计算方程表达式为

[0045][0046][0047]

其中r为基圆半径,单位为mm,φ为型线展开角,单位为rad,k为壁厚随型线展开角的渐变系数,t0为初始壁厚。

[0048]

k决定着涡旋盘体壁厚的变化情况,当k<0时,涡旋盘体壁厚t随着型线展开角的增加而逐渐变薄且

[0049]

所述静涡旋盘体2与所述动涡旋盘体1通过固定半径r的回转运动相互咬合,所述静涡旋盘体2内型线与所述动涡旋盘体1外型线啮合,所述动涡旋盘体内型线1与所述静涡旋盘体2外型线啮合,形成月牙形工作腔,一对啮合型线具有相同的基圆半径且内、外展开角相差180

°

,其中,r的计算公式为,r=πr

‑

t0,r为基圆半径,t0为初始壁厚。

[0050]

动涡旋盘体1、静涡旋盘体2的自身厚度与其所能承受的工作压力相关,压力越小所需厚度越薄,通过动涡旋盘体1、静涡旋盘体2的内型线与外型线的计算方程表达式,得出动涡旋盘体1、静涡旋盘体2通过内型线与外型线相互啮合形成的月牙形工作腔压力,从盘体中心头部至尾部逐渐降低,所需壁厚逐渐减小,变壁厚涡旋盘体利用较少的材料即可保证承受足够的压力强度,提高了涡旋盘体压缩气体的平顺性,同时也进一步减少了应力集中。

[0051]

上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。