1.本发明涉及冶金化工材料制造加工技术领域,具体而言,涉及一种高温挥发抑制装置与方法以及装置的应用。

背景技术:

2.在冶金化工及高温材料制造等需要器件在高温工作的领域,常用各种耐高温材料比如高温金属制造坩埚、发热体等关键部件。而高温下,尤其在工作温度接近材料熔点的情况下,这些材料表面挥发较为显著。这使得一方面在这些高温材料价格较贵时,比如使用贵金属时,挥发会造成极大的直接经济损失。例如在高温晶体的生长中,一个生长周期仅耐高温贵金属部件挥发所致直接经济损失就高达数千甚至数万元,在一些实际生产中,该项损失甚至会成为主要生产成本。另一方面高温工作的固体材料的挥发蒸汽扩散或被气流带走后,会作为杂质污染产品或其它关键部件,甚至直接干扰产品的生产。此外,关键零部件挥发严重后还会出现重量减轻、厚度减薄以及外形变化等问题,对生产和试验带来不利影响。

3.而现有技术中通常使用如保温砖等保温材料直接与坩埚或发热体等固体部件接触,不但难以抑制挥发,还会因为高温下长时间直接接触,产生显著的固体扩散作用,导致保温材料本身受到侵蚀破坏。

4.现有技术中,目前最先进的如铱金坩埚表面附加氧化锆涂层这一类涂层类技术,在高温下会出现受含原料气氛侵蚀损坏、开裂、影响贵金属坩埚回收等问题,而且在诸如1600

‑

2100℃高温工作后实测抑制效果往往低于10%,起不到显著抑制挥发的效果。

5.而业界内虽然有研究固体表面挥发机制,但是因为惧怕疏松结构材料受原料蒸汽侵蚀等问题,而都不使用疏松结构材料接触坩埚,也缺乏疏松结构材料对固体材料表面挥发抑制的研究和试验。所以在业界内普遍认为使用疏松结构材料接触坩埚等高温固体材料是异想天开,不可能的路线。

6.然而业界内惧怕的这些问题,在本发明中得到了解决,开辟并通过实际使用走通了一条了业界内都认为不可能走通的技术路线。

7.鉴于此,特提出本发明。

技术实现要素:

8.本发明的目的之一在于提供一种高温挥发抑制装置,其能显著降低高温工作时固体部件的挥发,降低生产成本,减少产品杂质和提高关键部件耐久度。

9.本发明的目的之二在于提供一种上述高温挥发抑制装置的应用。

10.本发明的目的之三在于提供一种抑制高温挥发的方法,可有效抑制固体部件在高温工作时的挥发。

11.第一方面,本发明提供一种高温挥发抑制装置,其包括固体部件以及用于至少贴合于固体部件的侧壁的外表面的疏松结构材料。

12.在可选的实施方式中,固体部件包括金属坩埚或金属发热体。

13.在可选的实施方式中,金属坩埚或金属发热体中的金属包括贵金属以及钨和钼中的至少一种。

14.在可选的实施方式中,贵金属包括铂金或铱金。

15.在可选的实施方式中,疏松结构材料包括纤维疏松材料或多孔疏松材料。

16.在可选的实施方式中,纤维疏松材料包括石棉纤维、石英纤维或氧化锆纤维毡。

17.在可选的实施方式中,多孔疏松材料包括泡沫砖或多孔陶瓷。

18.在可选的实施方式中,疏松结构材料的有效孔隙率不低于50%。

19.在可选的实施方式中,疏松结构材料的厚度为0.1

‑

100mm,优选为1

‑

10mm。

20.在可选的实施方式中,装置还包括支撑结构,支撑结构包括第一支撑区域,第一支撑区域贴合于疏松结构材料的远离固体部件的一侧。

21.在可选的实施方式中,当疏松结构材料仅贴合于固体部件的侧壁的外表面时,支撑结构还包括第二支撑区域,第二支撑区域设置于固体部件的底壁的外侧。

22.在可选的实施方式中,支撑结构的厚度为10

‑

50mm。

23.在可选的实施方式中,支撑结构由保温砖形成。

24.在可选的实施方式中,装置还包括设置于支撑结构外侧的温场外壳。

25.在可选的实施方式中,当支撑结构的外侧还设有温场外壳时,支撑结构由保温砖或保温沙形成。

26.在可选的实施方式中,装置还包括气流阻挡件,气流阻挡件沿固体部件的高度方向贴合于疏松结构材料的上表面并用于阻挡外部气流进入疏松结构材料。

27.在可选的实施方式中,气流阻挡件的厚度为5

‑

10mm。

28.第二方面,本发明提供如前述实施方式任一项的装置在晶体生产中的应用。

29.第三方面,本发明提供一种抑制高温挥发的方法,包括以下步骤:至少于固体部件的侧壁的外表面贴合疏松结构材料。

30.在可选的实施方式中,固体部件包括金属坩埚或金属发热体。

31.在可选的实施方式中,疏松结构材料包括纤维疏松材料或多孔疏松材料。

32.在可选的实施方式中,纤维疏松材料包括石棉纤维、石英纤维或氧化锆纤维毡。

33.在可选的实施方式中,多孔疏松材料包括泡沫砖或多孔陶瓷。

34.在可选的实施方式中,还包括:于疏松结构材料的远离固体部件的一侧设置支撑结构。

35.在可选的实施方式中,还包括:沿固体部件的高度方向,于疏松结构材料的上表面贴合气流阻挡件。

36.在可选的实施方式中,还包括:于支撑结构的外侧设置温场外壳。

37.本技术的有益效果包括:

38.本技术通过在固体部件的外表面贴合疏松结构材料,其一,能够在高温条件下抑制固体部件表面的气流流动,从而抑制固体部件表面附近区域材料蒸汽的扩散或被气流带走;其二,疏松结构材料紧贴固体部件表面,使得热导率较低,疏松结构材料的接触面上可维持与固体部件表面相近的温度,使得部件材料的蒸汽难以在其之上凝结沉积,从而可在部件表面附近维持较高的蒸汽浓度,达成物理化学平衡,抑制该固体部件表面的进一步挥发;其三,疏松结构材料具有较小的有效接触面积,可起到抑制固体扩散的作用。

39.因此,本技术提供的装置既能在高温工作时抑制固体部件表面的挥发,又能兼顾避免固体扩散作用带来的危害,减少产品杂质和提高关键部件耐久度。

40.该装置可用于晶体生产,其对应的抑制高温挥发的方法也可起到在高温工作时抑制固体部件表面的挥发以及固体扩散的效果。

附图说明

41.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

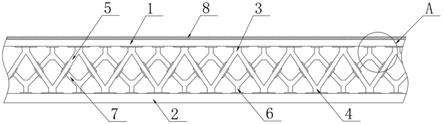

42.图1为本技术实施例1提供的高温挥发抑制装置的结构示意图;

43.图2图1中高温挥发抑制装置中贴合有疏松结构材料的固体部件的实物图;

44.图3图1中高温挥发抑制装置的局部实物图;

45.图4为本技术实施例3提供的高温挥发抑制装置的结构示意图;

46.图5为本技术试验例2中对应使用对比例提供的装置的结果图;

47.图6为本技术试验例2中对应使用实施例1提供的装置的结果图;

48.图7为本技术试验例2中生产lyso晶体时,对应使用对比例提供的装置生产出的晶体表面附着的铱金漂浮物和沉积物的结果图;

49.图8为本技术试验例2中生产lyso晶体时,对应使用实施例1提供的装置生产出的晶体表面附着的铱金漂浮物和沉积物的结果图。

50.图标:10

‑

固体部件;20

‑

疏松结构材料;30

‑

支撑结构;31

‑

第一支撑区域;32

‑

第二支撑区域;40

‑

温场外壳;50

‑

气流阻挡件;60

‑

熔体。

具体实施方式

51.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

52.下面对本技术提供的高温挥发抑制装置与方法以及装置的应用进行具体说明。

53.目前,在冶金化工及高温材料制造过程中,为了避免现有技术中将保温砖等保温材料直接与固体部件的外表面接触所带来的不能抑制挥发的问题,通常是在固体部件的外表面喷涂耐高温涂层以形成致密的保护层。

54.发明人经研究提出:上述方法喷涂的耐高温涂层是致密涂层,致密程度高,其仅仅是通过将固体部件表面的挥发通道堵住而起到抑制挥发的作用,但其至少存在以下问题:其一,该致密涂层会对固体部件表面的散热产生影响;其二,由于固体部件的材料会产生热胀冷缩现象,其所具有的膨胀率与涂层的膨胀率具有差异,容易导致涂层皲裂,从而不能长时间起到抑制挥发的效果;其三,当固体部件中的部分金属或贵金属需要回收时,若固体部件的外表面设有涂层,部分金属或贵金属会混在涂层里,导致无法进一步回收;其四,当需要对固体部件进行进一步加工时,若固体部件的外表面设有涂层,会导致无法对固体部件

进一步加工,对工件的使用限制很大。

55.鉴于此,本技术特提出一种高温挥发抑制装置。具体的,该装置包括固体部件以及用于至少贴合于固体部件的侧壁的外表面的疏松结构材料。

56.其中,固体部件可以为金属坩埚或金属发热体,此外,也可以为其它固体器件,当然,固体部件的材质也可以为非金属。

57.在可选的实施方式中,金属坩埚或金属发热体中的金属包括贵金属以及钨和钼中的至少一种,此外,也可包括其它金属,尤其是耐高温的金属。

58.在一些优选的实施方式中,上述贵金属包括铂金或铱金。

59.值得说明的是,铂金在1700℃以上会产生比较严重的直接挥发现象,而钼在600℃以上在少量含氧条件下会产生“氧化

‑

氧化物挥发”机制导致的部件表面损耗。yag晶体生长时坩埚发热筒等部件温度在2000℃左右,lyso晶体生长时高温部件温度在2200℃附近,钽酸锂晶体生长的高温部件在1750℃附近,上述三种晶体生长时,由于生产所需微氧化气氛导致铱金部件也会发生“氧化

‑

氧化物挥发”机制的损耗。

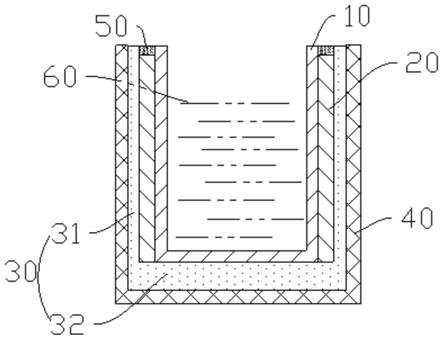

60.通过采用本技术提供的装置,可有效避免上述挥发问题。

61.就疏松结构材料的贴合位置而言,以固体部件为桶状结构为例,疏松结构材料可仅贴合于固体部件的侧壁的外表面,也可以同时贴合于固体部件的侧壁以及底壁的外表面。同理地,其它形状的固体部件也可参照上述桶状结构进行设置。

62.本技术中,疏松结构材料例如可包括纤维疏松材料或多孔疏松材料,优选为纤维疏松材料。

63.其中,纤维疏松材料例如可包括石棉纤维、石英纤维或氧化锆纤维毡。多孔疏松材料例如可包括泡沫砖或多孔陶瓷。

64.在优选地实施方式中,多孔疏松材料至少能耐1400℃的高温,更优至少能耐2200℃的高温。

65.较佳地,上述多孔疏松材料的有效孔隙率不低于50%,如50%、55%、60%、65%、70%、75%、80%、85%或90%等。值得强调的是,此处的“有效孔隙率”指通孔的占比,而非盲孔的占比,也即上述的孔是贯穿多孔疏松材料的,孔洞与外界相通。

66.可参考地,疏松结构材料的厚度可以为0.1

‑

100mm,如0.1mm、1mm、5mm、10mm、50mm或100mm等,优选为1

‑

10mm,也可根据固体部件的尺寸、固体部件的材料类型、疏松结构材料的类型品质以及温度气压气氛等条件进行调整。

67.承上,本技术通过在固体部件的外表面贴合疏松结构材料,其一,能够在高温条件下抑制固体部件表面的气流流动,从而抑制固体部件表面附近区域材料蒸汽的扩散或被气流带走;其二,疏松结构材料紧贴固体部件表面,使得热导率较低,疏松结构材料的接触面上可维持与固体部件表面相近的温度,使得部件材料的蒸汽难以在其之上凝结沉积,从而可在部件表面附近维持较高的蒸汽浓度,达成物理化学平衡,抑制该固体部件表面的进一步挥发;其三,疏松结构材料具有较小的有效接触面积,可起到抑制固体扩散的作用。

68.进一步地,上述装置还可包括支撑结构。

69.可参考地,支撑结构包括第一支撑区域,第一支撑区域贴合于疏松结构材料的远离固体部件的一侧。

70.上述第一支撑区域的设置包括两种情况:第一种为:当疏松结构材料仅贴合于固

体部件的侧壁的外表面时,第一支撑区域即仅设置于固体部件的侧壁外侧;第二种为:当疏松结构材料同时贴合于固体部件的侧壁以及底壁的外表面时,第一支撑区域则在固体部件的侧壁以及底壁的外侧均有设置。

71.当疏松结构材料仅贴合于固体部件的侧壁的外表面时,支撑结构还可包括第二支撑区域,第二支撑区域贴合于固体部件的底壁的外侧。

72.可参考地,支撑结构的厚度优选为10

‑

50mm,如10mm、20mm、30mm、40mm或50mm。此外,也不排除具体可以为其它厚度值。

73.具体的,上述支撑结构可以由保温砖或保温沙形成。但当支撑结构由保温沙形成时,支撑结构的外侧还需设有相应的限制保温沙流动的温场外壳。

74.值得说明的是,无论支撑结构由何种物质形成,本技术提供的装置均可包括设置于支撑结构外侧的温场外壳。

75.进一步地,上述装置还可包括气流阻挡件,气流阻挡件沿固体部件的高度方向贴合于疏松结构材料的上表面并用于阻挡外部气流进入疏松结构材料。

76.值得说明的是,当疏松结构材料高度大于固体部件的高度时,气流阻挡件还具有用于贴合于疏松结构材料的超出固体部件的部位的两侧表面的部分。

77.可参考地,气流阻挡件的厚度优选为5

‑

10mm,如5mm、6mm、7mm、8mm、9mm或10mm等。此外,也不排除具体可以为其它厚度值。

78.在一些可选的实施方式中,气流阻挡件可以为耐腐蚀的高温材料,如氧化锆砖,此外,还可以为氧化锆沙或氧化铝球等。

79.通过设置气流阻挡件对主要气流出入口进行遮挡,可避免环境中存在熔体蒸汽等对疏松材料结构造成沾染、浸润以及腐蚀等破坏情况。

80.优选地,上述疏松材料结构与固体部件之间、疏松材料结构与支撑结构之间、气流阻挡件与疏松材料结构之间、温场外壳与支撑结构之间均无间隙,呈紧密贴合形式。

81.承上,本技术提供的装置既能在高温工作时抑制固体部件表面的挥发,又能兼顾避免固体扩散作用带来的危害,减少产品杂质和提高关键部件耐久度,降低经济损失。

82.此外,本技术提供如前述实施方式任一项的装置在晶体生产中的应用,例如可用于硅酸钇镥、yag或yap等高温晶体的生产。

83.相应地,本技术还提供了一种高温挥发的抑制方法,其包括以下步骤:至少在固体部件的侧壁的外表面贴合疏松结构材料。

84.进一步地,于疏松结构材料的远离固体部件的一侧设置支撑结构。

85.进一步地,沿固体部件的高度方向,于疏松结构材料的上表面贴合气流阻挡件。

86.进一步地,于支撑结构的外侧设置温场外壳。

87.具体的,也即通过采用本技术提供的上述高温挥发抑制装置进行相关生产,关于各结构的设置位置、尺寸及材质等内容在此不做赘述。

88.通过使用本技术提供的装置抑制固体部件高温挥发,其原理包括:

89.高温下固体材料的挥发物理原理过程:高温下固体材料部件的原子自由能较高,在逸出表面后,先在表面附近形成蒸汽,如能达成蒸气压平衡,则表面不再挥发。而该蒸汽持续的扩散、流动,或者沉积到附近其它部件上,都会导致蒸汽分压持续降低,无法和表面维持物理化学平衡,原子就持续从表面逸出,最终导致持续挥发。

90.对于类似金属钼的氧化碳化后,反应物再挥发的“反应

‑

反应物挥发

‑

挥发物蒸气压平衡”的化学物理结合的挥发机制,通过抑制表面反应物的挥发,从而抑制材料反应的速率。

91.承上,通过持续保持固体材料部件表面附近的材料挥发物或反应挥发物的蒸汽浓度,获得较高的蒸汽分压,从而有效抑制持续挥发,降低总体挥发量。

92.以下结合实施例对本发明的特征和性能作进一步的详细描述。

93.实施例1

94.本实施例提供一种高温挥发抑制装置,请参照图1,该装置包括固体部件10、疏松结构材料20、支撑结构30、气流阻挡件50以及温场外壳40。

95.其中,固体部件10为桶状的铱金坩埚,其内部为熔体60,疏松结构材料20紧密贴合于金属坩埚的侧壁的外表面以及底壁的外表面(可理解为疏松结构材料20套设于固体部件10的外表面),如图2所示。该疏松结构材料20由氧化锆纤维毡形成,疏松结构材料20的总厚度为1.5mm,其有效孔隙率为80%。疏松结构材料20的上表面的低于固体部件10的上表面的高度。

96.请继续参照图3,疏松结构材料20的外壁均紧密贴合有总厚度为20mm的由保温砖形成的支撑结构30(可理解为支撑结构30套设于疏松结构材料20的外表面)。温场外壳40紧密贴合于支撑结构30的外侧(可理解为温场外壳40套设于支撑结构30的外表面)。

97.气流阻挡件50沿固体部件10的高度方向紧密贴合于疏松结构材料20的上表面。气流阻挡件50由氧化锆砖形成,气流阻挡件50的总厚度为5mm。

98.实施例2

99.本实施例提供一种高温挥发抑制装置,其结构类似于图1,该装置包括固体部件、疏松结构材料、支撑结构、气流阻挡件以及温场外壳。

100.其中,固体部件为钼发热管,疏松结构材料紧密贴合于钼发热管的侧壁的外表面以及底壁的外表面(可理解为疏松结构材料套设于固体部件的外表面)。该疏松结构材料由氧化锆纤维毡形成,疏松结构材料的总厚度为2mm,其有效孔隙率为60%。疏松结构材料的上表面的低于固体部件的上表面的高度。

101.疏松结构材料的外壁均紧密贴合有总厚度为10mm的由保温砖形成的支撑结构(可理解为支撑结构套设于疏松结构材料的外表面)。温场外壳紧密贴合于支撑结构的外侧(可理解为温场外壳套设于支撑结构的外表面)。

102.气流阻挡件沿固体部件的高度方向紧密贴合于疏松结构材料的上表面。气流阻挡件由氧化锆砖形成,气流阻挡件的总厚度为5mm。

103.实施例3

104.本实施例提供一种高温挥发抑制装置,请参照图4,该装置包括固体部件10、疏松结构材料20、支撑结构30、气流阻挡件50以及温场外壳40。

105.其中,固体部件10为铂金坩埚,其内部为熔体60,疏松结构材料20仅紧密贴合于金属坩埚的侧壁的外表面。该疏松结构材料20由石棉纤维形成,疏松结构材料20的总厚度为10mm,其有效孔隙率为50%。疏松结构材料20的上表面的低于固体部件10的上表面的高度。

106.支撑结构30包括第一支撑区域31和第二支撑区域32,其中,第一支撑区域31紧密贴合于疏松结构材料20的外壁,第二支撑区域32紧密贴合于固体部件10的底壁的外侧。上

述支撑结构30由保温沙形成,支撑结构30的总厚度为30mm。

107.温场外壳40紧密贴合于支撑结构30的外侧。

108.气流阻挡件50沿固体部件10的高度方向紧密贴合于疏松结构材料20的上表面。气流阻挡件50由氧化锆沙形成,气流阻挡件50的总厚度为8mm。

109.实施例4

110.本实施例提供一种高温挥发抑制装置,该装置包括固体部件、疏松结构材料、支撑结构、气流阻挡件以及温场外壳。

111.其中,固体部件为钨发热管,疏松结构材料紧密贴合于钨发热管的侧壁的外表面以及底壁的外表面。该疏松结构材料由石英纤维形成,疏松结构材料的总厚度为20mm,其有效孔隙率为75%。疏松结构材料的上表面的高于固体部件的上表面的高度。

112.疏松结构材料的外壁均紧密贴合有总厚度为50mm的由保温砖形成的支撑结构。温场外壳紧密贴合于支撑结构的外侧。

113.气流阻挡件沿固体部件的高度方向紧密贴合于疏松结构材料的上表面和高出固体部件区域的侧壁。气流阻挡件由氧化铝球形成,气流阻挡件的总厚度为10mm。

114.实施例5

115.本实施例与实施例1的区别在于:疏松结构材料为泡沫砖。

116.实施例6

117.本实施例与实施例1的区别在于:疏松结构材料为多孔陶瓷。

118.试验例1

119.坩埚下降法温场中,以实施例2提供的高温挥发抑制装置代替现有技术中的金属钼发热管,其它生产条件不变。

120.通过试验,结果显示:现有技术固有工艺结构中金属钼发热管有一部分(约60%)挥发表面无法完全覆盖,而将金属钼发热管直接替换成本技术的高温挥发抑制装置可显著抑制发热管外表面的挥发(根据临近沉积物称量方法计算,抑制效果达到了80%以上),降低了支撑结构保温砖上的金属钼的挥发物沾染,也降低了金属钼发热管的重量损失(金属钼发热管的重量损失降低达20

‑

40%)。

121.试验例2

122.采用本技术实施例1提供的高温挥发抑制装置以及对比例提供的装置按照提拉法在相同条件下均分别生长硅酸钇镥(lyso)、yag和yap高温晶体。也即就同一种类的晶体生长而言,分别采用实施例1和对比例提供的装置进行生产。

123.其中,对比例与实施例1的装置的唯一区别在于:固体部件与支撑结构之间未设置疏松结构材料。

124.生产结束后,对比观察最靠近金属坩埚的支撑结构保温氧化锆砖情况,以lyso晶体生产为例,其结果如图5(对应使用对比例提供的装置)和图6(对应使用实施例1提供的装置)所示。

125.由图5可以看出:使用对比例提供的装置进行生产,氧化锆砖的金属沉积非常严重,沉积物厚度和侵蚀深度均达到1

‑

2mm,并且容易出现开裂现象,平均重复使用次数仅2

‑

4次。

126.由图6可以看出:使用实施例1提供的装置进行生产,较对比例而言,氧化锆砖的金

属沉积得到了极大的减少,部件上只有表面有零星且稀薄的沉积物斑,未产生深入侵蚀,不易开裂,平均重复使用次数达到了6

‑

9次。

127.并且,请参照图7和图8,使用实施例1提供的装置,生产中观察到熔体中的铱金漂浮物得到了显著降低,最终生产出的晶体上附着的铱金漂浮物和沉积物也获得了非常显著的降低。以lyso晶体生产为例,使用实施例1提供的装置,对于晶体表面铱金附着物可较对比例降低60

‑

80%。

128.此外,现有技术固有工艺结构中铱金坩埚有一部分(约30

‑

40%)挥发表面无法完全覆盖,采用实施例1提供的装置,对于总体挥发所致重量损失可较现有技术降低30

‑

60%。

129.综上所述,本技术提供的高温挥发抑制装置对于贵金属部件如铂金、铱金坩埚或发热管而言,可显著降低挥发量,进而显著降低生产成本,提高该金属部件的耐用程度;并且,在生产工序中,可有效减少挥发物所导致的沉积物和诸如熔体等液体上的漂浮物,改善生产环境和产品质量。挥发受到显著抑制后,使得诸如保温材料等临近部件上严重沾染的金属挥发物显著减少,使其不容易受到挥发物的侵蚀和破坏(比如导致变形和开裂),一方面提高了这些部件在使用过程中的稳定性以及整个生产的稳定性,另一方面提高了这些部件的使用寿命,降低了生产成本。

130.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。