1.本发明属于太阳电池领域,涉及一种室温硫化铜基吸收层薄膜及其制备方法、一种铜基薄膜太阳电池及其制备方法。

背景技术:

2.能源危机及环境污染日益严重,开发清洁的绿色能源现已成为人类面临的重大课题。太阳能发电是国际公认的具发展潜力的新能源产业,各国都在全力发展太阳能光伏技术,将太阳能光电开发和利用作为一项可持续发展能源的重要战略。铜基薄膜太阳电池是以铜基化合物作为吸收层的薄膜电池,铜基薄膜太阳电池性能稳定,抗辐射能力强,光电转化效率高。

3.目前,铜基薄膜太阳电池效率仍低于其理论效率,关键限制因素之一是开路电压。为了提高开路电压,其中一个有效的方法是硫化铜基薄膜。但是传统的硫化方法存在如下问题:(1)传统的硫化方法都是在高温下进行,容易造成铜基薄膜的分解,造成某些元素的损失,从而恶化器件性能;(2)传统的高温硫化法使得硫掺入的深度难以控制,不利于前梯度带隙的形成;(3)传统的高温硫化法会导致铜基薄膜中引入深能级缺陷,从而降低器件性能。

技术实现要素:

4.本发明的目的在于解决现有技术存在的上述问题,提供一种室温硫化的铜基吸收层薄膜及其制备方法、一种铜基薄膜太阳电池及其制备方法。

5.为实现以上目的,本发明提供以下技术方案。

6.本发明第一方面提供一种室温硫化的铜基吸收层薄膜的制备方法,包括:

7.1)在mo正电极上采用磁控溅射方法顺序溅射mo/m2/m1/m3/m1金属预置层,第一层m1金属采用直流电源恒功率溅射,功率为85w,溅射时间为4min,第二层m1金属采用直流电源恒功率溅射,功率为80w,溅射时间为5min;金属m3也采用直流电源恒功率溅射,功率为26w,溅射时间为25.5min;金属m2采用直流电源恒电流溅射,电流为110ma,溅射时间为10.5min;然后将金属预置层在x气氛下550℃退火10min得到铜基吸收层薄膜;所述铜基吸收层薄膜包括具有m1、m2、m3、x及其组合的化合物,其中,m1是铜(cu)、银(ag)或其组合,m2是铟(in)、铝(al)、锌(zn)或其组合,m3是镓(ga)、锗(ge)、锡(sn)或其组合,并且x是硒(se)、硫(s)或其组合;

8.2)使用硫化氨蒸气处理所述铜基吸收层薄膜表面,获得具有前表面梯度带隙的铜基吸收层薄膜。

9.用于挥发产生硫化氨蒸气的硫化氨溶液的浓度为20wt%,硫化氨蒸气的处理时间为5min~60min。

10.作为上述技术方案的进一步改进,使用硫化氨蒸气处理所述铜基吸收层薄膜前还需要进行氨水刻蚀,所述氨水溶液的浓度为25wt%。

11.所述铜基吸收层薄膜的厚度为0.4~3μm。

12.本发明第二方面提供一种由上述方法制备得到的室温硫化的铜基吸收层薄膜。

13.本发明第三方面提供一种室温硫化的铜基薄膜太阳电池,所述铜基薄膜太阳电池的吸收层为第二方面所述的铜基吸收层薄膜。

14.所述铜基薄膜太阳电池包括依次层叠设置的衬底、正电极、吸收层、缓冲层、窗口层和顶电极。

15.作为上述技术方案的进一步改进,所述衬底的材料为钠钙玻璃、无钠玻璃或石英玻璃等,所述正电极为在衬底上制备的mo金属电极,正电极的厚度为1~2μm。

16.所述吸收层的厚度为0.4~3μm;

17.所述缓冲层的材料为cds、zns、(cd,zn)s、zn(o,s)或in2s3;缓冲层的厚度为30~100nm。

18.所述窗口层包括依次层叠设置的本征氧化锌层和掺杂氧化锌层;本征氧化锌层的厚度为30~150nm;掺杂氧化锌层的厚度为300~1500nm。

19.所述顶电极的材料为铝或镍铝合金;顶电极的厚度为0.5~4μm。

20.本发明第四方面提供一种室温硫化的铜基薄膜太阳电池的制备方法,包括:

21.在衬底上形成正电极;

22.根据第一方面所述的制备方法沉积制备铜基薄膜太阳电池的吸收层;

23.在所述吸收层上形成缓冲层;

24.在所述缓冲层上形成窗口层;

25.在所述窗口层上形成顶电极。

26.本发明的优点和有益效果:

27.本发明中使用氨水和硫化氨蒸气处理铜基吸收层薄膜,氨水对铜基吸收层薄膜表面进行刻蚀,留下了悬挂键和硒空位。随后的硫化氨蒸气钝化了表面的悬挂键和硒空位,使得铜基吸收层薄膜表面带隙增加的同时吸收层与缓冲层之间的界面能带排列被改善。经过处理,电池的开路电压得到大幅提升,因此使效率获得提升。硫化氨蒸气室温处理铜基电池的吸收层薄膜工艺简单,降低了太阳电池的制造成本。

附图说明

28.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对本发明范围的限定。

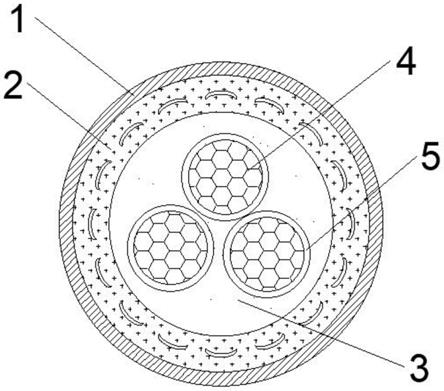

29.图1为实施例4中室温硫化的铜基薄膜太阳电池的结构示意图。

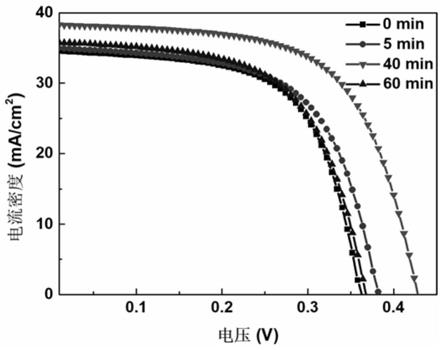

30.图2为室温硫化的铜基薄膜太阳电池的效率图。

具体实施方式

31.如本发明所用之术语:

[0032]“由

……

制备”与“包含”同义。本发明中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、

步骤、方法、制品或装置所固有的要素。

[0033]

连接词“由

……

组成”排除任何未指出的要素、步骤或组分。

[0034]

当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1~5”时,所描述的范围应被解释为包括范围“1~4”、“1~3”、“1~2”、“1~2和4~5”、“1~3和5”等。当数值范围在本发明中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

[0035]

在这些实施例中,除非另有指明,所述的份和百分比均按质量计。

[0036]“质量份”指表示多个组分的质量比例关系的基本计量单位,1份可表示任意的单位质量,如可以表示为1g,也可表示2.689g等。假如我们说a组分的质量份为a份,b组分的质量份为b份,则表示a组分的质量和b组分的质量之比为a:b。或者,表示a组分的质量为ak,b组分的质量为bk(k为任意数,表示倍数因子)。不可误解的是,与质量份数不同的是,所有组分的质量份之和并不受限于100份之限制。

[0037]“和/或”用于表示所说明的情况的一者或两者均可能发生,例如,a和/或b包括(a和b)和(a或b)。

[0038]

实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0039]

实施例1

[0040]

一种室温硫化的铜基吸收层薄膜的制备方法,包括以下步骤:

[0041]

在mo正电极上采用磁控溅射方法顺序溅射mo/zn/cu/sn/cu金属预置层,第一层cu采用直流电源恒功率溅射,功率为85w,溅射时间为4min,第二层cu采用直流电源恒功率溅射,功率为80w,溅射时间为5min;金属sn也采用直流电源恒功率溅射,功率为26w,溅射时间为25.5min;金属zn采用直流电源恒电流溅射,电流为110ma,溅射时间为10.5min;然后将金属预置层在se气氛下550℃退火10min得到铜基吸收层薄膜cztse;将此铜基吸收层薄膜先用25wt%的氨水刻蚀5min,然后再用20wt%的硫化氨溶液挥发的蒸气处理5min,获得1.5μm厚的室温硫化的铜基薄膜太阳电池的吸收层cztsse。

[0042]

实施例2

[0043]

与实例1的不同之处在于,硫化氨溶液挥发的蒸气处理的时间改为40min。

[0044]

实施例3

[0045]

与实例1的不同之处在于,硫化氨溶液挥发的蒸气处理的时间改为60min。

[0046]

实施例4

[0047]

一种室温硫化的铜基吸收层薄膜的制备方法,包括以下步骤:

[0048]

在mo正电极上采用磁控溅射方法顺序溅射mo/zn/ag/ge/ag金属预置层,第一层ag采用直流电源恒功率溅射,功率为85w,溅射时间为4min,第二层ag采用直流电源恒功率溅射,功率为80w,溅射时间为5min;金属ge也采用直流电源恒功率溅射,功率为26w,溅射时间为25.5min;金属zn采用直流电源恒电流溅射,电流为110ma,溅射时间为10.5min;然后将金属预置层在se气氛下550℃退火10min得到铜基吸收层薄膜ag2zngese4;将此铜基吸收层薄膜先用25wt%的氨水刻蚀5min,然后再用20wt%的硫化氨溶液挥发的蒸气处理5min,获得

1.5μm厚的室温硫化的铜基薄膜太阳电池的吸收层ag2znge(s,se)4。

[0049]

实施例5

[0050]

与实例4的不同之处在于,硫化氨溶液挥发的蒸气处理的时间改为40min。

[0051]

实施例6

[0052]

与实例4的不同之处在于,硫化氨溶液挥发的蒸气处理的时间改为60min。

[0053]

实施例7

[0054]

一种室温硫化的铜基薄膜太阳电池的制备方法,包括以下步骤:

[0055]

1.在钠钙玻璃上利用磁控溅射方法制备厚度1μm的mo金属正电极。

[0056]

2.在mo正电极上采用磁控溅射方法顺序溅射mo/zn/cu/sn/cu金属预置层,第一层cu采用直流电源恒功率溅射,功率为85w,溅射时间为4min,第二层cu采用直流电源恒功率溅射,功率为80w,溅射时间为5min;金属sn也采用直流电源恒功率溅射,功率为26w,溅射时间为25.5min;金属zn采用直流电源恒电流溅射,电流为110ma,溅射时间为10.5min;然后将金属预置层在se气氛下550℃退火10min得到铜基吸收层薄膜cztse;将此铜基吸收层薄膜先用25wt%的氨水刻蚀5min,然后再用20wt%的硫化氨溶液挥发的蒸气处理5min,获得1.5μm厚的室温硫化的铜基薄膜太阳电池的吸收层cztsse。

[0057]

3.采用化学水浴法在吸收层上制备50nm厚的cds缓冲层。

[0058]

4.采用磁控溅射法在cds缓冲层上制备本征氧化锌(i

‑

zno)层,薄膜厚度为50nm。同样,采用磁控溅射法制备500nm厚的掺铝氧化锌(azo)层。

[0059]

5.采用蒸发方法在掺铝氧化锌层上制备1μm厚的铝层作为顶电极。

[0060]

制备得到的铜基薄膜太阳电池结构如图1所示。

[0061]

实施例8

[0062]

与实例7的不同之处在于,硫化氨溶液挥发的蒸气处理的时间改为40min。

[0063]

实施例9

[0064]

与实例7的不同之处在于,硫化氨溶液挥发的蒸气处理的时间改为60min。

[0065]

实施例10

[0066]

一种室温硫化的铜基薄膜太阳电池的制备方法,包括以下步骤:

[0067]

1.在钠钙玻璃上利用磁控溅射方法制备厚度1μm的mo金属正电极。

[0068]

2.在mo正电极上采用磁控溅射方法顺序溅射mo/zn/ag/ge/ag金属预置层,第一层ag采用直流电源恒功率溅射,功率为85w,溅射时间为4min,第二层ag采用直流电源恒功率溅射,功率为80w,溅射时间为5min;金属ge也采用直流电源恒功率溅射,功率为26w,溅射时间为25.5min;金属zn采用直流电源恒电流溅射,电流为110ma,溅射时间为10.5min;然后将金属预置层在se气氛下550℃退火10min得到铜基吸收层薄膜ag2zngese4;将此铜基吸收层薄膜先用25wt%的氨水刻蚀5min,然后再用20wt%的硫化氨溶液挥发的蒸气处理5min,获得1.5μm厚的室温硫化的铜基薄膜太阳电池的吸收层ag2znge(s,se)4。

[0069]

3.采用化学水浴法在吸收层上制备50nm厚的cds缓冲层。

[0070]

4.采用磁控溅射法在cds缓冲层上制备本征氧化锌(i

‑

zno)层,薄膜厚度为50nm。同样,采用磁控溅射法制备500nm厚的掺铝氧化锌(azo)层。

[0071]

5.采用蒸发方法在掺铝氧化锌层上制备1μm厚的铝层作为顶电极。

[0072]

实施例11

[0073]

与实例10的不同之处在于,硫化氨溶液挥发的蒸气处理的时间改为40min。

[0074]

实施例12

[0075]

与实例10的不同之处在于,硫化氨溶液挥发的蒸气处理的时间改为60min。

[0076]

对比例1

[0077]

一种铜基薄膜太阳电池的制备方法,包括以下步骤:

[0078]

1.在钠钙玻璃上利用磁控溅射方法制备厚度1μm的mo金属正电极。

[0079]

2.在mo正电极上采用磁控溅射方法顺序溅射mo/zn/cu/sn/cu金属预置层,第一层cu采用直流电源恒功率溅射,功率为85w,溅射时间为4min,第二层cu采用直流电源恒功率溅射,功率为80w,溅射时间为5min;金属sn也采用直流电源恒功率溅射,功率为26w,溅射时间为25.5min;金属zn采用直流电源恒电流溅射,电流为110ma,溅射时间为10.5min;然后将金属预置层在se气氛下550℃退火10min得到1.5μm厚的铜基吸收层薄膜cztse。

[0080]

3.采用化学水浴法在吸收层上制备50nm厚的cds缓冲层。

[0081]

4.采用磁控溅射法在cds缓冲层上制备本征氧化锌(i

‑

zno)层,薄膜厚度为50nm。同样,采用磁控溅射法制备500nm厚的掺铝氧化锌(azo)层。

[0082]

5.采用蒸发方法在掺铝氧化锌层上制备1μm厚的铝层作为顶电极。

[0083]

对比例2

[0084]

1.在钠钙玻璃上利用磁控溅射方法制备厚度1μm的mo金属正电极。

[0085]

2.在mo正电极上采用磁控溅射方法顺序溅射mo/zn/ag/ge/ag金属预置层,第一层ag采用直流电源恒功率溅射,功率为85w,溅射时间为4min,第二层ag采用直流电源恒功率溅射,功率为80w,溅射时间为5min;金属ge也采用直流电源恒功率溅射,功率为26w,溅射时间为25.5min;金属zn采用直流电源恒电流溅射,电流为110ma,溅射时间为10.5min;然后将金属预置层在se气氛下550℃退火10min得到1.5μm厚的铜基吸收层薄膜ag2zngese4。

[0086]

3.采用化学水浴法在吸收层上制备50nm厚的cds缓冲层。

[0087]

4.采用磁控溅射法在cds缓冲层上制备本征氧化锌(i

‑

zno)层,薄膜厚度为50nm。同样,采用磁控溅射法制备500nm厚的掺铝氧化锌(azo)层。

[0088]

5.采用蒸发方法在掺铝氧化锌层上制备1μm厚的铝层作为顶电极。

[0089]

效果验证

[0090]

检测实施例7、8、9与对比例1中制备得到的铜基薄膜太阳电池的效率,检测方法如下:

[0091]

将制作的太阳电池的正负极接入太阳能电池iv性能测试仪,在标准太阳光强照射下获得电池电压

‑

电流曲线。

[0092]

检测结果如图2所示,由图2可知,经过硫化氨蒸气处理的太阳电池相对于未经硫化氨蒸气处理的太阳电池,开路电压得到提升,经过硫化氨蒸气处理40min后的太阳电池,短路电流达到430mv,相比于未经处理的电池,提升了大约66mv。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。