1.本发明涉及一种火力电站的参数辨识方法,具体地,涉及一种火力电站高温段典型换热设备积灰系数的实时辨识方法,属于火力发电实时仿真和优化控制领域。

背景技术:

2.近年来,我国积极发展风能、核聚变能发电等新能源发电方式,但是主要的发电方式还是燃煤发电为主。由于煤中含有15%~30%的灰分,烟气沿烟道流经各受热面时会产生积灰和结渣现象。积灰和结渣现象会造成排烟温度升高,机组耗煤量增加,锅炉传热效率下降。因此及时对受热面进行吹扫是保证燃煤机组安全、高效运行的重要手段之一。目前火电厂主要按照运行班组吹灰或按照排烟温度吹灰,容易造成欠吹或过吹。积灰系数是受热面积灰结渣程度的表征,它的实时估计对智能吹灰具有重要意义。

3.中国专利申请号cn201310694377,公开日2014

‑

04

‑

16,记载了一种火电锅炉侧低温段换热设备平均热阻的实时辨识方法,首先根据传热方程得到实际传热系数,然后根据具体换热设备的结构参数和运行工况求得对流传热系数,由于低温段换热设备周围烟气温度较低,辐射热极弱,因此该换热设备对流传热系数即理想传热系数,由实际传热系数和理想传热系数即可监测到换热设备清洁状况。相比低温段换热设备,高温段换热设备(如高温再热器)烟温较高,受热面换热情况更加复杂,不仅存在对流换热,而且存在极强的辐射换热。因此采用计算低温段积灰结渣情况的方法不再适用于高温段。

技术实现要素:

4.针对现有技术中的缺陷,本发明的目的是提供一种火力电站高温段典型换热设备积灰系数的实时辨识方法,该方法根据换热设备烟气侧和工质侧的实时运行数据,基于动态热平衡法和传热方程实时计算出换热设备实际传热系数,并基于极端梯度提升算法计算相同工况下换热设备的理想传热系数,进一步计算换热设备积灰系数。

5.为实现以上目的,本发明提供一种火力电站高温段典型换热设备积灰系数的实时辨识方法,该方法具体包括:

6.s1、获取高温段典型换热设备的结构参数,以及该换热设备给定时刻下的运行工况数据;

7.s2、根据s1获取的所述换热设备的出口及入口工质温度、压力实测值计算该给定时刻下出入口工质比焓;根据所述换热设备的出口烟气温度、压力的实测值及烟气成分估计值,计算该给定时刻下出口烟气比焓和密度;

8.s3、根据所述换热设备的入口工质质量流量的实测值和s2得到的所述出入口工质比焓计算工质在该换热设备的吸热量;

9.根据得到的所述吸热量,基于动态热平衡法计算烟气流经所述换热设备的放热量;

10.根据出口烟气体积流量实测值、所述换热设备的放热量和s2得到的出口烟气比焓

及密度计算所述换热设备的烟气出口能量,再基于能量守恒定律计算出所述换热设备的入口烟气能量,进而计算得到入口烟气比焓;

11.根据该换热设备的入口压力实测值及计算得到的入口烟气比焓,烟气成分估计值,计算该给定时刻下入口烟气温度;

12.s4、依据工质侧出入口温度实测值、烟气侧出口温度实测值和s3得到的入口烟气温度,采用对数平均温差法计算所述换热设备的传热过程平均温差,结合s3得到的工质在该换热设备的吸热量和传热方程计算所述换热设备的实际传热系数;

13.s5、计算换热设备的理想传热系数,结合s4得到的所述换热设备实际传热系数,计算得到换热设备积灰系数,从而实现换热设备积灰系数的实时辨识。

14.可选地,s3中,工质在该换热设备的吸热量δq

wf

采用以下公式计算得到:

15.δq

wf

=d

wf

·

(h

out,wf

‑

h

in,wf

)

16.式中,h

in,wf

、h

out,wf

分别表示换热设备入口、出口的工质比焓;d

wf

表示换热设备入口工质质量流量。

17.可选地,s3中,所述换热设备的烟气出口能量q

out,fg

采用以下公式计算得到:

18.q

out,fg

=d

fg

·

h

out,fg

=ρ

fg

·

qv

fg

·

h

out,fg

19.式中,d

fg

表示换热设备出口烟气质量流量;qv

fg

表示换热设备出口烟气体积流量;h

out,fg

分别表示换热设备出口的烟气比焓;ρ

fg

表示换热设备出口烟气密度。

20.可选地,s3中,所述计算得到入口烟气比焓h

in,fg

,采用以下公式计算得到:

[0021][0022]

式中,q

in,fg

表示换热设备入口烟气能量,q

out,fg

表示换热设备的烟气出口能量;δq

fg

表示烟气流经典型换热设备的放热量;d

fg

表示换热设备出口烟气质量流量;δq

wf

表示工质在该换热设备的吸热量。

[0023]

可选地,

[0024]

s4中,采用以下公式计算换热设备实际传热系数:

[0025][0026]

其中:

[0027]

δq=δq

fg

=δq

wf

[0028]

s=π

·

d

ex

·

l

·

layer

·

n

[0029][0030]

式中,k表示换热设备实际传热系数;δq表示换热设备烟气向工质传递的能量;s表示换热设备总的换热面积;δt

fg2wf

表示换热设备烟气侧与工质侧传热平均温差,即传热推动力;d

ex

表示换热设备的管外径;l表示换热设备每层的总长度;layer表示换热设备层数;n表示列管根数;t

out,fg

、t

in,fg

、t

out,wf

、t

in,wf

分别表示换热设备烟气侧、工质侧出入口温度。

[0031]

可选地,s5中,理想传热系数k0采用以下方式得到:

[0032]

选取历史数据中不同工况下吹灰后的时间段,记录工况条件,作为输入集合s

in

,同时计算对应的综合传热系数,作为输出集合s

out

,其中输入集合s

in

共包含11个特征,分别为:

[0033]

与煤质相关的入炉煤质量流量d

cf

和低位发热量q

net,ar

;

[0034]

与配风相关的一次风质量流量d

pa

、二次风质量流量d

sa

;

[0035]

代表换热设备烟气侧放热状况的出口烟气温度t

fg

;

[0036]

代表换热设备工质侧吸热状况的工质进出口温度t

in,wf

、t

out,wf

,工质进出口压力p

in,wf

、p

out,wf

,工质质量流量d

wf

;

[0037]

反应机组运行工况的负荷mw;

[0038]

即,s

in

=[d

cf

,q

net,ar

,d

pa

,d

sa

,t

fg

,t

in,wf

,t

out,wf

,p

in,wf

,p

out,wf

,d

wf

,mw];s

out

=[k0];包含n组输入输出数据对的数据集记为θ

1~n

:

[0039]

θ

1~n

=[s

in,1~n

,s

out,1~n

]

[0040]

理想传热系数k0的计算基于极端梯度提升算法xgboost,对于给定训练样本x

i

∈s

in

,其对应的输出标签为y

i

∈s

out

,xgboost预测结果表示为:

[0041][0042]

式中,为xgboost的预测输出,j表示弱分类树的编号,t表示当前树的总数,f

j

(x

i

)表示第i个样本在第j棵树的权重。

[0043]

7、根据权利要求6所述的火力电站高温段典型换热设备积灰系数的实时辨识方法,其特征在于,s5中,积灰系数cf采用以下方式得到:

[0044][0045]

式中,k表示换热设备实际传热系数;k0表示在相同工况下换热设备受热面没有积灰、处于清洁状态下的传热系数;cf表示换热设备积灰系数。

[0046]

本发明的第二方面,提供一种火力电站高温段典型换热设备积灰系数的实时辨识终端,包括存储器、处理器及存储在存储器上并能在处理器上运行的计算机程序,所述处理器执行所述程序时用于执行所述的火力电站高温段典型换热设备积灰系数的实时辨识方法。

[0047]

本发明的第三方面,提供一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时用于执行所述的火力电站高温段典型换热设备积灰系数的实时辨识方法。

[0048]

与现有技术相比,本发明实施例具有如下至少一种有益效果:

[0049]

本发明上述方法中,换热设备积灰系数辨识所需的测点数据均由dcs实时数据库提供,现场不需要额外增加测点或其它昂贵的硬件,仅需在已有的控制系统中增加相应的软件计算模块,成本低;

[0050]

本发明上述方法中,采用数据驱动方法xgboost充分挖掘测点数据信息,相较于传统采用的经验公式,计算结果更准确。

[0051]

本发明上述方法中,理想传热系数计算模型采用动态训练方式,充分考虑了由于

随着时间推移,换热设备工质侧结垢,换热管的热疲劳、烟气侧死角的成长等因素导致理想传热系数缓慢时变的事实,计算结果更准确。

附图说明

[0052]

阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

[0053]

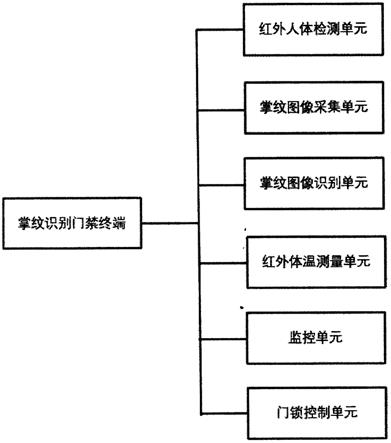

图1为本发明一实施例的辨识方法总体流程图;

[0054]

图2为本发明一实施例的基于xgboost的数据驱动训练

‑

预报器框图;

[0055]

图3为本发明一实施例中的基于xgboost的滚动训练

‑

预报机制;

[0056]

图4本发明一实施例高温再热器烟气工质流向示意图;

[0057]

图5本发明一实施例高温再热器积灰系数实时辨识结果图。

具体实施方式

[0058]

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

[0059]

目前火电厂主要按照运行班组吹灰或按照排烟温度吹灰,容易造成欠吹或过吹。积灰系数是受热面积灰结渣程度的表征,但目前采用计算低温段积灰结渣情况的方法无法适用于高温段。针对此问题,本发明实施例提出了一种适用于高温段典型换热设备的积灰系数的实时辨识技术。

[0060]

具体的,参照图1所示,本发明实施例提出的火力电站高温段典型换热设备积灰系数的实时辨识方法,可以按照以下流程实现:

[0061]

s1、获取高温段典型换热设备的结构参数,以及该换热设备给定时刻下的运行工况数据。具体的,可以根据锅炉运行设计规程,获得典型换热设备结构参数;从机组分布式控制系统(dcs)实时数据库里读取给定时刻下的机组运行数据;

[0062]

s2、根据上述s1获取的参数,计算高温段典型换热设备出入口工质的比焓、出口烟气的比焓和密度;具体的,可以借助工质物性参数库计算高温段典型换热设备出入口工质的比焓;借助烟气物性参数库计算高温段典型换热设备出口烟气的比焓和密度;

[0063]

s3、根据入口工质质量流量实测值和出入口工质比焓计算工质在典型换热设备的吸热量,进而基于动态热平衡法计算烟气流经典型换热设备的放热量;根据出口烟气体积流量实测值和出口比焓及密度计算换热设备烟气出口能量,进而基于能量守恒定律可计算出换热设备烟气入口能量,进而计算出烟气入口比焓。借助烟气物性参数库,根据该换热设备入口压力实测值及入口比焓,烟气成分估计值,计算该给定时刻下入口烟气温度;

[0064]

s4、基于传热方程计算该换热设备的实际传热系数;

[0065]

s5、采用极端梯度提升算法计算理想传热系数,结合s4计算的实际传热系数获得该换热设备积灰系数。

[0066]

本发明实施例可用于实时计算高温段典型换热设备(如高温再热器)理想传热系数、传热系数和积灰系数,从而直观反映换热设备积灰结渣状况,有指导智能吹灰、提升锅

炉效率的应用潜力。

[0067]

为了更好说明理解本发明的技术方案,以下结合具体的应用实例来进行说明,应当理解的是,以下实施例不用于限制本发明。

[0068]

本实施例涉及某350mw火力电站换热设备积灰系数的实时辨识,锅炉型号为dg1130,单炉膛、尾部双烟道、一次再热、平衡通风。炉膛宽15200mm,深13700mm,高55000mm。该直流锅炉高温区换热设备包括屏式过热器、高温过热器,高温再热器等。高温段换热设备以高温再热器为例。

[0069]

本实施例具体包括以下步骤:

[0070]

步骤一、获取高温段典型换热设备的结构参数,以及该换热设备给定时刻下的运行工况数据;

[0071]

上述的结构参数包括换热设备的u形管外径、壁厚、排列方式、管间距、屏间距、根数、长度;

[0072]

上述的运行工况数据,包括该换热设备的入口工质温度、压力、质量流量,出口工质温度、压力,以及该换热设备的入口烟气压力、体积流量、出口烟气温度、压力。

[0073]

本步骤中,根据锅炉受热面图纸和集控主机运行规程中锅炉主要部件规范,获得高温再热器(示意图如图4所示)以下结构参数:高温再热器布置在炉膛上部出口处,既吸收烟气的对流热又直接吸收炉内的辐射热。高温再热器沿炉膛宽度方向布置了44屏,屏间距为345mm,每屏由14根u形管组成,管外径51mm、管内径43mm、管间距70mm。高温再热器有效高度为14400mm,沿烟气流动方向有两层管束。

[0074]

从dcs实时数据库里读取给定时刻下的高温再热器入口工质温度、压力、流量,出口工质温度、压力,高温再热器入口烟气压力,体积流量,出口烟气温度、压力。譬如,在245mw负荷下,入口工质温度489℃、压力3mpa、流量160kg/s,高温再热器出口工质温度568℃、压力3mpa,高温再热器入口烟气压力

‑

0.4kpa,入口烟气流量724m3/s,出口烟气温度635℃、压力

‑

0.1kpa。

[0075]

步骤二、根据步骤一获取的换热设备的出口及入口工质温度、压力实测值计算该给定时刻下出入口工质比焓;根据换热设备的出口烟气温度、压力的实测值及烟气成分估计值,计算该给定时刻下出口烟气比焓和密度;

[0076]

本步骤中,借助工质物性参数库及高温再热器出入口工质温度、压力,计算该给定时刻下出入口工质比焓h

s

;借助烟气物性参数库,根据高温再热器出口烟气温度、压力实测值及烟气成分估计值计算该给定时刻下出口烟气的比焓h

fg

。烟气成分为r_o2=4%、r_n2=75%、r_co2=13%、r_h2o=8%,其中,r_o2、r_n2、r_co2、r_h2o分别表示出口烟气中氧气、氮气、二氧化碳、水蒸气在烟气中的体积百分数。

[0077]

步骤三、工质由高温再热器入口集箱流入高温再热器各受热面,最终汇合到高温再热器出口集箱。烟气流向为自左而右,工质流动方式为顺流,如图4所示。根据入口工质质量流量实测值和出入口工质比焓计算工质在典型换热设备的吸热量,进而基于动态热平衡法计算烟气流经典型换热设备的放热量;根据出口烟气体积流量实测值和出口比焓计算换热设备烟气出口能量,进而基于能量守恒定律可计算出换热设备烟气入口能量,进而计算出烟气入口比焓。借助烟气物性参数库,根据该换热设备入口压力实测值及入口比焓,烟气成分估计值,计算该给定时刻下入口烟气温度。

[0078]

本实施例中,工质在典型换热设备的吸热量计算方法为:

[0079]

δq

wf

=d

wf

·

(h

out,wf

‑

h

in,wf

)

ꢀꢀꢀ

(1)

[0080]

式中,h

in,wf

、h

out,wf

分别表示换热设备入口、出口的工质比焓;d

wf

表示换热设备入口工质质量流量。

[0081]

本实施例中,换热设备出口烟气能量计算方法为:

[0082]

q

out,fg

=d

fg

·

h

out,fg

=ρ

fg

·

qv

fg

·

h

out,fg

ꢀꢀꢀ

(2)

[0083]

式中,d

fg

表示换热设备出口烟气质量流量;qv

fg

表示换热设备出口烟气体积流量;h

out,fg

分别表示换热设备出口的烟气比焓。

[0084]

本实施例中,换热设备入口烟气比焓计算方法为:

[0085][0086]

式中,q

in,fg

表示换热设备入口烟气能量;δq

fg

表示烟气流经典型换热设备的放热量。

[0087]

步骤四、计算高温再热器的实际传热系数k:

[0088][0089]

上式中,k表示换热设备实际传热系数;δq表示换热设备烟气向工质传递的能量;s表示换热设备总的换热面积;δt

fg2wf

表示换热设备烟气侧与工质侧传热平均温差,即传热推动力;

[0090]

其中:

[0091]

δq=δq

fg

=δq

wf

ꢀꢀꢀ

(5)

[0092]

s=π

·

d

ex

·

l

·

layer

·

n

ꢀꢀꢀ

(6)

[0093][0094]

上式中,q

fg

、q

wf

分别表示换热设备烟气侧放热量和工质侧吸热量;d

ex

表示换热设备的管外径;l表示换热设备每层的总长度;layer表示换热设备层数;n表示u型管数目;t

out,fg

、t

in,fg

、t

out,wf

、t

in,wf

分别表示换热设备烟气侧、工质侧出入口温度;

[0095]

步骤五、首先计算理想传热系数k0:

[0096]

选取历史数据中不同工况下吹灰后的时间段,记录工况条件,作为输入集合s

in

,同时计算对应的综合传热系数,作为输出集合s

out

。其中输入集合s

in

共包含11个特征,分别为:与煤质相关的入炉煤质量流量d

cf

和低位发热量q

net,ar

;与配风相关的一次风质量流量d

pa

、二次风质量流量d

sa

;代表换热设备烟气侧放热状况的出口烟气温度t

fg

;代表换热设备工质侧吸热状况的工质进出口温度t

in,wf

、t

out,wf

,工质进出口压力p

in,wf

、p

out,wf

,工质质量流量d

wf

;反应机组运行工况的负荷mw。即:s

in

=[d

cf

,q

net,ar

,d

pa

,d

sa

,t

fg

,t

in,wf

,t

out,wf

,p

in,wf

,p

out,wf

,d

wf

,mw];s

out

=[k0];包含n组输入输出数据的数据集θ

1~n

=[s

in,1~n

,s

out,1~n

];

[0097]

理想传热系数k0的计算基于极端梯度提升算法xgboost。xgboost是基于梯度提升算法的改进。它不仅精度高并且运算速度快。对于给定训练样本x

i

∈s

in

,其对应的输出标签

为y

i

∈s

out

,xgboost预测结果可以表示为:

[0098][0099]

式中,为xgboost的预测输出,j表示弱分类树的编号,t表示当前树的总数,f

j

(x

i

)表示第i个样本在第j棵树的权重。

[0100]

xgboost的目标函数兼顾模型精度与模型复杂度。具有以下形式:

[0101][0102]

式中,i表示样本编号,j表示弱分类树的编号,n表示样本总数,t表示当前树的总数,表示第i个样本xgboost的预测输出与真实值之间的误差,ω(f

j

)表示第j棵树的复杂度。其中ω(f

j

)的一般形式写成:

[0103][0104]

式中,t表示当前树叶子节点的总数,γ表示复杂度参数,λ表示固定系数。

[0105]

xgboost模型的训练过程是,不断向当前模型加入新的最优树,以提高模型精度。递推地,在得到t

‑

1棵树组成的预测模型之后,加入第t棵树。目标函数可以写为:

[0106][0107]

对上式进行二阶泰勒展开可以得到:

[0108][0109]

式中,cons表示一个只跟前i

‑

1棵树有关的常数,g

i

和h

i

分别表示误差函数的一阶导数和二阶导数,具体地,具有以下形式:

[0110][0111]

将目标函数中遍历样本的方式从按照编号顺序遍历改为按照所有树的叶子节点编号顺序,遍历所有叶子节点中的样本,并且将复杂度函数ω(f

j

)带入目标函数obj

(t)

,目标函数的形式变为:

[0112][0113]

式中,i∈i

j

表示属于第j棵树的叶子节点的样本,w

j

表示第j棵树叶子节点权重。对上式求最优值就可以得到,每个叶子节点的最优权重;

[0114][0115]

在树的结构确定之后,可以由上式唯一的确定每个叶子节点的权重。第i个样本在第j棵树的权重f

j

(x

i

)即第i个样本分到第j棵树的某个叶子节点后该叶子节点的权重。新加

入树的结果由精确贪婪算法获得,即使得每次分裂能够使得目标函数最大程度减少,直到目标函数没有减少的余地或者达到预先设定的最大深度为止。

[0116]

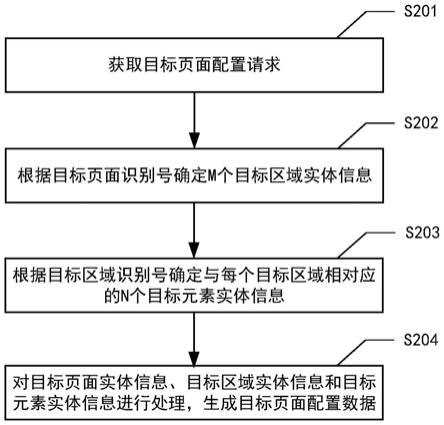

采用上述方式即可实现附图2的数据驱动训练

‑

预报框图,以数据集θ

1~n

的90%作为训练集,余下的10%作为测试集,采用附图2的数据驱动训练

‑

预报框图可得到各个弱分类树的权重,求和即输入样本s

in

对应的输出结果s

out

。

[0117]

用以上方式得到输入集和输出集的映射关系,将当前工况s

in,cur

作为数据驱动训练

‑

预报器的输入,其输出即为当前时刻的理想传热系数k

0,cur

。

[0118]

一个明确的事实是,随着时间推移,换热设备工质侧可能会有结垢,加上换热管的热疲劳、烟气侧死角的成长等因素,理想传热系数是缓慢时变的。如果采用静态训练方式,只训练模型一次,随着时间推移,模型精度不断下降,因此采用动态训练方式,为此需要设计滚动训练

‑

预报机制,见附图3,当进行新一轮吹灰后认为吹灰后半小时内受热面处于清洁状态,根据传热方程可计算换热设备处于清洁状态下的传热系数即理想传热系数k0,每进行一轮新的吹灰就可得到m个新的输入输出数据对。若在时刻k开始吹灰,则新的输入数据即工况条件为[s

in

(k),s

in

(k 1),,

…

,s

in

(k m)],新的输出数据即理想传热系数为[s

out

(k),s

out

(k 1),,

…

,s

out

(k m)]。

[0119]

用新的输入输出数据对滚动更新n维的数据集s

in

,s

out

:

[0120]

s

in

=[s

in

(m 1),s

in

(m 2),...,s

in

(n),s

in

(k),s

in

(k 1),s

in

(k m

‑

1)]

ꢀꢀꢀ

(16)

[0121]

s

out

=[s

out

(m 1),s

out

(m 2),...,s

out

(n),s

out

(k),s

out

(k 1),s

out

(k m

‑

1)]

ꢀꢀꢀ

(17)

[0122]

数据集θ

1~n

=[s

in,1~n

,s

out,1~n

]动态更新之后,采用附图2的数据驱动训练

‑

预报机制重新得到各个弱分类树的权重,将当前工况s

in,cur

输入到完成训练的数据驱动训练

‑

预报器,即可得当前时刻的理想传热系数k

0,cur

。

[0123]

积灰系数cf的计算方法为:

[0124][0125]

式中,k表示换热设备实际传热系数;k0表示在相同工况下换热设备受热面没有积灰、处于清洁状态下的传热系数;cf表示换热设备积灰系数。

[0126]

上述方法已在现场dcs中组态实现,如图5所示为是连续运行96h后得出的结果,为便于对照,该图同时给出了相对应的负荷、空预器出口烟气温度、燃煤热值、吹灰电流的测量值。由此可见,本发明可以用于直观反映换热设备积灰结渣状况和指导吹灰,有助于提高锅炉效率。

[0127]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。