1.本发明涉及排挡安装工艺领域,尤其是涉及一种排挡安装过程中改善贴胶带零件间隙的方法。

背景技术:

2.在产品开发过程中,会出现型芯件与标牌小总成始终间隙偏大的情况,标牌小总成是由标牌示意板和标牌定位板和胶带组成,在标牌定位板上粘贴胶带后,再将标牌示意板贴上,标牌示意板会相对原始位置变高,造成产品的一致性差,使得良率显著下降。

3.究其原因为,由于粘贴胶带会存在轻微的不平整情况,导致了标牌示意板粘贴在标牌定位板后,标牌示意板会相对原始位置变高,总而与型芯件装配后,间隙偏大的情况。

技术实现要素:

4.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种排挡安装过程中改善贴胶带零件间隙的方法,通过预先对产品降面处理后再粘贴胶带,以补偿了粘贴胶带本身所带来的不稳定性,以达到产品一致性。

5.本发明的目的可以通过以下技术方案来实现:

6.本申请的目的是保护一种排挡安装过程中改善贴胶带零件间隙的方法,包括以下步骤:

7.s1:对标牌定位板上与胶带匹配面进行降面;

8.s2:将胶带粘贴到降面后的标牌定位板上;

9.s3:将标牌示意板安装在标牌定位板上,构成标牌小总成;

10.s4:将所述标牌小总成与型芯件进行装配。

11.进一步地,s1中通过胶带匹配面的降面补偿胶带粘贴不平整而产生的间隙。

12.进一步地,所述降面的过程为,基于模具设计尺寸,在原有的模具设计上调整模具尺寸,使得注塑出的对标牌定位板在胶带匹配面上减少厚度d,所述厚度d为间隙余量对应厚度的85%~95%。

13.进一步地,所述间隙余量对应的厚度为标牌示意板相对原始位置变高的高度。

14.进一步地,所述调整模具的方式为减小模具的型腔。

15.进一步地,所述减小模具的型腔的方式为增加胶带匹配面一侧模具的厚度。

16.进一步地,所述间隙余量为型芯件与标牌小总成之间测量间隙值的平均值。

17.进一步地,基于排挡安装过程中不同型号的胶带、标牌定位板、标牌示意板、型芯件的构成的可行组合逐一记录合适的厚度d,构成数据集,在s1中使用基于数据集中对应的厚度d设定降面过程中的模具尺寸参数。

18.进一步地,所述数据集能够转化为映射函数d=f(x,y,z,m),其中x,y,z,m分别为胶带的型号、标牌定位板的型号、标牌示意板的型号、型芯件的型号。

19.进一步地,在s1之前,将选定的胶带的型号、标牌定位板的型号、标牌示意板的型

号、型芯件的型号作为输入值,通过d=f(x,y,z,m)的映射函数得到推荐的d。

20.与现有技术相比,本发明具有以下技术优势:

21.通过本技术方案,能够使得在产品开发初期,将产品与胶带匹配面进行降面,以补偿胶带粘贴不平整而产生的间隙,从而使整个产品的间隙得到了改善,解决了型芯件装配后,间隙偏大的情况。

附图说明

22.图1为本技术方案中标牌示意板的结构示意图;

23.图2为本技术方案中胶带的结构示意图;

24.图3为本技术方案中型芯件的结构示意图;

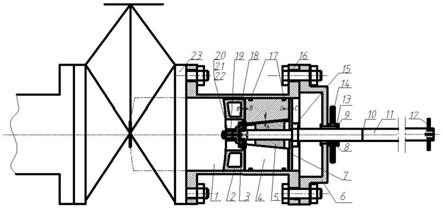

25.图4为本技术方案中标牌定位板的结构示意图;

26.图5为本技术方案中标牌小总成与型芯件装配后的结构示意图。

27.图中:1、标牌定位板,2、胶带,3、标牌示意板,4、型芯件,11、胶带匹配面。

具体实施方式

28.下面结合附图和具体实施例对本发明进行详细说明。

29.排挡中标牌小总成和型芯件,装配后总容易出现较大的间隙问题,而实际需要间隙为接近于零间隙,通过预先对产品降面处理后再粘贴胶带,以补偿了粘贴胶带本身所带来的不稳定性,以达到产品一致性。

30.本实施例中对排挡安装过程中改善贴胶带零件间隙的方法,包括以下步骤:

31.s1:对标牌定位板1上与胶带匹配面11进行降面。

32.总体而言,本技术方案通过胶带匹配面11的降面补偿胶带粘贴不平整而产生的间隙。具体实施时,降面的过程为,基于模具设计尺寸,在原有的模具设计上调整模具尺寸,使得注塑出的对标牌定位板1在胶带匹配面11上减少厚度d,所述厚度d为间隙余量对应厚度的85%~95%,即留有部分弹性余量。减小模具的型腔的方式为增加胶带匹配面11一侧模具的厚度。间隙余量为型芯件4与标牌小总成之间测量间隙值的平均值。间隙余量对应的厚度为标牌示意板相对原始位置变高的高度。调整模具的方式为减小模具的型腔。

33.s2:将胶带2粘贴到降面后的标牌定位板1上;

34.s3:将标牌示意板3安装在标牌定位板1上,构成标牌小总成;

35.s4:将所述标牌小总成与型芯件4进行装配。

36.可见,通过本技术方案,能够使得在产品开发初期,将产品与胶带匹配面进行降面,以补偿胶带粘贴不平整而产生的间隙,从而使整个产品的间隙得到了改善,解决了型芯件装配后,间隙偏大的情况。

37.基于排挡安装过程中不同型号的胶带2、标牌定位板1、标牌示意板3、型芯件4的构成的可行组合逐一记录合适的厚度d,构成数据集,在s1中使用基于数据集中对应的厚度d设定降面过程中的模具尺寸参数。

38.具体实施时,不同型号的胶带2、标牌定位板1、标牌示意板3、型芯件4对应的代号分别为x、y、z、m,以此构成上述4者对厚度d的映射,即d=f(x,y,z,m),通过合理的选择合理的一组x、y、z、m,即可生成对应的厚度d,以此设定降面过程中的模具尺寸参数。

39.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

技术特征:

1.一种排挡安装过程中改善贴胶带零件间隙的方法,其特征在于,包括以下步骤:s1:对标牌定位板(1)上与胶带匹配面(11)进行降面;s2:将胶带(2)粘贴到降面后的标牌定位板(1)上;s3:将标牌示意板(3)安装在标牌定位板(1)上,构成标牌小总成;s4:将所述标牌小总成与型芯件(4)进行装配。2.根据权利要求1所述的一种排挡安装过程中改善贴胶带零件间隙的方法,其特征在于,s1中通过胶带匹配面(11)的降面补偿胶带粘贴不平整而产生的间隙。3.根据权利要求1所述的一种排挡安装过程中改善贴胶带零件间隙的方法,其特征在于,所述降面的过程为,基于模具设计尺寸,在原有的模具设计上调整模具尺寸,使得注塑出的对标牌定位板(1)在胶带匹配面(11)上减少厚度d,所述厚度d为间隙余量对应厚度的85%~95%。4.根据权利要求3所述的一种排挡安装过程中改善贴胶带零件间隙的方法,其特征在于,所述间隙余量对应的厚度为标牌示意板相对原始位置变高的高度。5.根据权利要求3所述的一种排挡安装过程中改善贴胶带零件间隙的方法,其特征在于,所述调整模具的方式为减小模具的型腔。6.根据权利要求5所述的一种排挡安装过程中改善贴胶带零件间隙的方法,其特征在于,所述减小模具的型腔的方式为增加胶带匹配面(11)一侧模具的厚度。7.根据权利要求5所述的一种排挡安装过程中改善贴胶带零件间隙的方法,其特征在于,所述间隙余量为型芯件(4)与标牌小总成之间测量间隙值的平均值。8.根据权利要求3所述的一种排挡安装过程中改善贴胶带零件间隙的方法,其特征在于,基于排挡安装过程中不同型号的胶带(2)、标牌定位板(1)、标牌示意板(3)、型芯件(4)的构成的可行组合逐一记录合适的厚度d,构成数据集,在s1中使用基于数据集中对应的厚度d设定降面过程中的模具尺寸参数。9.根据权利要求8所述的一种排挡安装过程中改善贴胶带零件间隙的方法,其特征在于,所述数据集能够转化为映射函数d=f(x,y,z,m),其中x,y,z,m分别为胶带(2)的型号、标牌定位板(1)的型号、标牌示意板(3)的型号、型芯件(4)的型号。10.根据权利要求9所述的一种排挡安装过程中改善贴胶带零件间隙的方法,其特征在于,在s1之前,将选定的胶带(2)的型号、标牌定位板(1)的型号、标牌示意板(3)的型号、型芯件(4)的型号作为输入值,通过d=f(x,y,z,m)的映射函数得到推荐的d值。

技术总结

本发明涉及一种排挡安装过程中改善贴胶带零件间隙的方法,包括以下步骤:S1:对标牌定位板(1)上与胶带匹配面(11)进行降面;S2:将胶带(2)粘贴到降面后的标牌定位板(1)上;S3:将标牌示意板(3)安装在标牌定位板(1)上,构成标牌小总成;S4:将所述标牌小总成与型芯件(4)进行装配。与现有技术相比,本发明将产品与胶带匹配面进行降面,以补偿胶带粘贴不平整而产生的间隙,从而使整个产品的间隙得到了改善,解决了型芯件装配后,间隙偏大的情况。间隙偏大的情况。间隙偏大的情况。

技术研发人员:叶健

受保护的技术使用者:上海华谷车业有限公司

技术研发日:2021.06.30

技术公布日:2021/10/28

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。