1.本发明主要涉及磨盘检具技术领域,尤其涉及一种旋轮磨磨盘检具。

背景技术:

2.磨盘是旋轮磨的重要组成构件,其通常由外环、固定齿盘/活动齿盘和中心盘组成。磨盘的各组成部分的生产质量决定了磨盘的合格与否,继而将直接影响旋轮磨可否正常、安全运行。对磨盘的质量检测是旋轮磨生产环节中的重要步骤,然而,生产厂家却没有专用的针对旋轮磨磨盘的检测工具,仍然使用量尺等最基本的测量工具进行检测。又因为磨盘呈圆形,利用量尺进行检测很难操作,无论精度还是效率都难以保障。

技术实现要素:

3.本发明的主要目的是克服上述现有技术中的不足,以解决现有技术难以操作以致检测效率低下且精度难以满足质量要求的问题。

4.为实现上述目的,本发明公开的一种旋轮磨磨盘检具,磨盘由外环、固定齿盘、活动齿盘和中心盘构成,磨盘检具包括:用于承载磨盘构件的检测板;

5.所述检测板上形成有用于比对各所述磨盘构件形状的标记槽和标记孔;所述标记槽与各标准磨盘构件轮廓尺寸一致;所述标记孔与各标准磨盘构件安装孔的分布状况一致。

6.作为上述技术方案的进一步改进:

7.所述检测板为圆形板;所述检测板的直径与所述外环的外轮廓直径相同。

8.所述标记槽形成于所述检测板的顶部;所述标记槽包括三道均与所述检测板同心的环形槽;

9.其中,第一道环形槽的直径与所述活动齿盘外轮廓直径相同,第二道环形槽的直径与所述固定齿盘内轮廓直径相同,第三道环形槽的直径与所述中心盘的外轮廓直径相同。

10.所述标记孔均竖直贯穿所述检测板;所述标记孔分为三组,每组所述标记孔均呈环状分布,呈环状分布的三组所述标记孔同心;

11.其中,第一组标记孔位于所述检测板外轮廓与所述第一道环形槽之间,且与标准外环的安装孔位置一致;第二组标记孔位于所述第一道环形槽与所述第二道环形槽之间,且与标准固定齿盘和标准活动齿盘的安装孔位置一致;第三组标记孔位于所述第三道环形槽所围圆形以内,且与标准中心盘的安装孔位置一致。

12.所述标记槽形成于所述检测板的顶部;所述标记槽包括两道相互垂直设置的直线槽,且两道所述直线槽的交点与所述检测板的圆心重合。

13.所述检测板的底部设置有用于支撑所述检测板的支撑柱。

14.所述支撑柱的数量不少于三根,且均匀分布;所述支撑柱与所述检测板间可拆卸连接。

15.与现有技术相比,本发明的优点在于:

16.通过在检测板上设置与各标准磨盘构件轮廓尺寸一致的标记槽,在进行磨盘检测时,只需将磨盘或磨盘构件放置在检测板上,并移动磨盘或磨盘构件使其中心点与标记槽的中心位置对齐,通过观察各磨盘构件轮廓线与对应的标记槽之间的偏差距离,便可判断出对应磨盘构件的轮廓是否符合质量要求。同时,通过在检测板上设置与各标准磨盘构件安装孔的分布状况一致的标记孔,在进行磨盘检测时,检测人员将磨盘构件调整至对应角度后进行俯视,通过观察各磨盘构件的安装孔与标记孔之间的偏差距离以及大小差异,便可判断出对应磨盘构件的安装孔是否符合质量要求。相对于现有技术中利用量尺依次分别测量各磨盘构件的轮廓尺寸及安装孔所在位置,本发明能够最多同时对一组磨盘构件(外环 固定齿盘 中心盘或外环 活动齿盘 中心盘)进行检测,且无需使用量尺,仅通过目视便可做出判断,从而能够极大地降低操作难度,且有效提升检测效率和测量精度。

附图说明

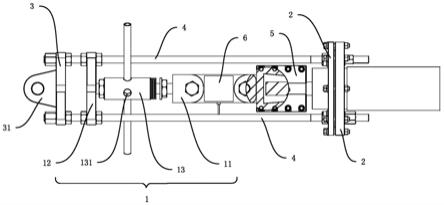

17.图1为本发明旋轮磨磨盘检具的结构示意图;

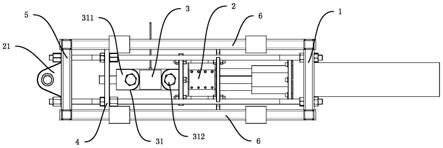

18.图2为本发明旋轮磨磨盘检具的安装示意图;

19.图3为本发明旋轮磨磨盘检具的爆炸示意图(含磨盘)。

20.图中各标号表示:1、检测板;11、标记槽;111、环形槽;112、直线槽;12、标记孔;14、支撑柱;21、外环;23、活动齿盘;24、中心盘。

具体实施方式

21.以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

22.本发明公开了旋轮磨磨盘检具;如图1至图3所示,本实施例的旋轮磨磨盘检具,磨盘由外环21、固定齿盘、活动齿盘23和中心盘24构成,磨盘检具包括:用于承载磨盘构件的检测板1。

23.检测板1上形成有用于比对各磨盘构件形状的标记槽11和标记孔12;标记槽11与各标准磨盘构件轮廓尺寸一致;标记孔12与各标准磨盘构件安装孔的分布状况一致。其中,标准外环内轮廓的直径与标准固定齿盘以及标准活动齿盘外轮廓的直径相等;标准活动齿盘内轮廓的直径与标准中心盘的外轮廓直径相等。

24.通过在检测板1上设置与各标准磨盘构件轮廓尺寸一致的标记槽11,在进行磨盘检测时,只需将磨盘或磨盘构件放置在检测板1上,并移动磨盘或磨盘构件使其中心点与标记槽11的中心位置对齐,通过观察各磨盘构件轮廓线与对应的标记槽11之间的偏差距离,便可判断出对应磨盘构件的轮廓是否符合质量要求。同时,通过在检测板上设置与各标准磨盘构件安装孔的分布状况一致的标记孔12,在进行磨盘检测时,检测人员将磨盘构件调整至对应角度后进行俯视,通过观察各磨盘构件的安装孔与标记孔12之间的偏差距离以及大小差异,便可判断出对应磨盘构件的安装孔是否符合质量要求。相对于现有技术中利用量尺依次分别测量各磨盘构件的轮廓尺寸及安装孔所在位置,本发明能够最多同时对一组磨盘构件(外环21 固定齿盘 中心盘24或外环21 活动齿盘23 中心盘24)进行检测,且无需使用量尺,仅通过目视便可做出判断,从而能够极大地降低操作难度,且有效提升检测效率和测量精度。

25.本实施例中,检测板1为圆形板;检测板1的直径与外环21的外轮廓直径相同。通过将检测板1设置成直径与外环21的外轮廓直径相同的圆形板,能够利用检测板1的外轮廓线作为检测外环21外轮廓的标尺,通过观察外环21的外轮廓与检测板1的轮廓线之间的偏差距离,就能判断出外环21外轮廓的误差大小。

26.本实施例中,标记槽11形成于检测板1的顶部;标记槽11包括三道均与检测板1同心的环形槽111。其中,外环21、固定齿盘和活动齿盘23均为环状结构,中心盘24为圆形盘;且第一道环形槽111的直径与活动齿盘23外轮廓直径相同,第二道环形槽111的直径与固定齿盘内轮廓直径相同,第三道环形槽111的直径与中心盘24的外轮廓直径相同。由于磨盘构件为同心套设,为了能够同时检测一组磨盘构件以提升检测效率,将标记槽11设置成三道与检测板1同心的环形槽111;将磨盘安放在检测板1上后,各磨盘构件的轮廓线均能对应一道环形槽111,互补干涉,便于同步检测。

27.本实施例中,标记孔12均竖直贯穿检测板1;标记孔12分为三组,每组标记孔12均呈环状分布,呈环状分布的三组所述标记孔12同心。其中,第一组标记孔12位于检测板1外轮廓与第一道环形槽111之间,且与标准外环的安装孔位置一致;第二组标记孔12位于第一道环形槽111与第二道环形槽111之间,且与标准固定齿盘和标准活动齿盘的安装孔位置一致;第三组标记孔12位于第三道环形槽111所围圆形以内,且与标准中心盘的安装孔位置一致。当磨盘处于套设状态时,各磨盘组件形成的安装孔呈同心环状分布,为了能够同时检测一组磨盘构件以提升检测效率,将标记孔12设置成三组同心环状分布的形式;将磨盘安放在检测板1上后,各磨盘构件的安装孔均能对应一组标记孔12,互补干涉,便于同步检测。

28.本实施例中,标记槽11形成于检测板1的顶部;标记槽11包括两道相互垂直设置的直线槽112,且两道直线槽112的交点与检测板1的圆心重合。由于固定齿盘和活动齿盘23各由四块相同的扇环状组件拼接组成,在其表面将各形成四道接缝。在检测过程中,将固定齿盘或活动齿盘23安放在检测板1上,只需观察接缝是否与直线槽112重合,便可判断出各扇环状组件的外形是否符合质量标准。

29.本实施例中,检测板1的底部设置有用于支撑检测板1的支撑柱14。为了调节检测板1的高度以便于检测人员操作,在检测板1的底部设置有支撑柱14,通过改变支撑柱14的长度可以调整检测板1的高矮。

30.本实施例中,支撑柱14的数量不少于三根,且均匀分布;支撑柱14与检测板1间可拆卸连接。为了优化受力,避免检测过程中发生倾覆,支撑柱14的数量不少于三根,且均匀分布。又因为磨盘的重量较大,磨盘检具在长期使用后支撑柱14可能形成磨损,为了方便更换,支撑柱14与检测板1间为可拆卸连接。

31.具体地,支撑柱14的顶部形成有螺纹孔,检测板1上形成有竖直贯穿的穿设孔,螺杆穿过穿设孔后与螺纹孔配合连接,从而将支撑柱14固定在检测板1底部。

32.虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。