1.本技术涉及密封件的领域,尤其是涉及一种应用于固体制剂设备集成线中的密封结构。

背景技术:

2.固体制剂制备流程为:物料经称量配料后置周转料桶

→

真空上料

→

湿法制粒机

→

摇摆制粒

→

管道负压输送至沸腾干燥机

→

完成负压吸料后

→

流化干燥

→

周转料斗提升翻转

→

方锥混合机

→

混合

→

出料到周转料斗。固体制剂生产线适用于医药、食品、化工等行业的粉体颗粒制备,药品保健品片剂、胶囊剂等前到工序及颗粒剂的生产,在制备固体制剂设备中,需要将颗粒通过输送管道输送到各个设备中,输送管道与设备通过法兰相连。相关技术中,连接件与设备之间通过密封胶条进行密封,进而降低粉尘扩散到空气中的可能性。

3.针对上述中的相关技术,发明人认为法兰对应性较差时,密封胶条易脱离法兰,存在输送管道与设备连接处密封效果较差的缺陷。

技术实现要素:

4.为了改善输送管道与设备连接处密封效果差的缺陷,本技术提供一种应用于固体制剂设备集成线中的密封结构。

5.本技术提供的一种应用于固体制剂设备集成线中的密封结构采用如下的技术方案:

6.一种应用于固体制剂设备集成线中的密封装置,包括与法兰配合的密封气囊,所述法兰之间设置有密封圈,所述密封气囊位于密封圈沿法兰轴向方向的两侧,所述密封气囊呈内部中空设置,所述密封气囊上设置有充气嘴,所述密封气囊上设置有用于密封充气嘴的密封装置。

7.通过采用上述技术方案,在安装时,先将密封气囊与法兰配合连接,进而对应安装法兰与密封圈,安装结束后通过充气嘴朝向密封气囊内充气,从而使得密封气囊鼓起,对密封圈施加压力,使得密封圈与法兰的连接更加稳定,密封圈不易与法兰分离,从而增加输送管道与设备之间的连接稳定性,提高运输效率,降低粉尘从连接处泄漏到空气中的可能性,使得工作环境保持整洁,通过密封装置的设置,使得密封气囊内的气体不易外溢保证密封气囊的充盈状态,使得连接处密封效果稳定。

8.可选的,所述法兰上设置有环槽,所述环槽用于供密封气囊嵌合,所述法兰上设置有卡合块,所述卡合块用于与密封气囊相配合。

9.通过采用上述技术方案,先将密封气囊嵌入环槽中,通过卡合块与密封气囊相配合,使得密封气囊与法兰之间的连接稳定,密封气囊充气后,密封气囊扩张,与卡合块与环槽抵接并施加压力,增加密封气囊与法兰之间的连接稳定性,从而稳定对密封圈施加压力,降低密封圈与法兰分离的可能性。

10.可选的,所述密封气囊的截面呈方形设置,所述密封气囊外周上设置有两个第一

凹槽和两个第二凹槽,所述第一凹槽和第二凹槽关于密封气囊轴线间隔设置,所述第一凹槽和第二凹槽均沿密封气囊长度方向设置,所述第一凹槽的深度大于第二凹槽的深度,所述第一凹槽用于供卡合块嵌合。

11.通过采用上述技术方案,充气后,密封气囊的第一凹槽与第二凹槽的内周面鼓起,提高对密封圈施加的压力,进一步提高密封圈与法兰之间的连接稳定性,提高连接处密封效果。

12.可选的,所述密封气囊截面呈圆形设置,所述密封气囊外周上设置有两个第一凹槽和两个第二凹槽,所述第一凹槽和第二凹槽关于密封气囊轴线间隔设置,所述第一凹槽的深度大于第二凹槽的深度,所述第一凹槽用于供卡合块嵌合,所述第一凹槽与第二凹槽内均设置有若干凸起。

13.通过采用上述技术方案,通过密封气囊外周呈弧形设置,将密封气囊嵌入法兰时,阻力更小,便于使用者操作,通过充气嘴向密封气囊内充气使得密封气囊向法兰以及密封圈施加压力,通过凸起的设置,增加密封气囊与法兰以及密封圈之间的静摩擦力,进一步降低密封圈与法兰分离的可能性,提高输送管道与设备连接处的密封效果。

14.可选的,所述密封装置包括用于密封充气嘴的密封塞,所述密封塞上设置有两个环形槽,所述环形槽沿密封塞长度方向排列设置,所述密封塞上设置有用于密封环形槽的外筒,所述外筒采用弹性材质制成,所述密封塞上滑动设置有若干支撑板,所述环形槽用于供支撑板嵌合,所述支撑板包括第一支撑板和第二支撑板,所述第一支撑板和第二支撑板间隔设置,所述第一支撑板与第二支撑板相互配合并共同组成圆形,所述支撑板均沿密封塞径向滑移,所述支撑板均位于空腔中,所述第一支撑板位于第二支撑板下方,所述密封塞上设置有用于驱动支撑板远离密封塞轴线的驱动部件。

15.通过采用上述技术方案,对密封气囊充气结束后,通过密封塞封闭充气嘴,使得密封气囊内的气体不易外溢,进而密封气囊稳定对密封圈施加压力,降低密封圈与法兰分离的可能性,从而提高连接处的密封效果,通过驱动部件带动支撑板滑移,支撑板与外筒内壁抵接并对外筒支撑,提高外筒与充气嘴的抵接程度,进一步提高密封塞封闭充气嘴的效果,通过环形槽的设置,使得支撑板沿密封塞径向在外筒与环形槽之间滑移,从而对外筒进行支撑,提高外筒与充气嘴内壁抵接的程度。

16.可选的,所述驱动部件包括滑动设置在密封塞上的驱动杆,所述驱动杆包括第一驱动杆和第二驱动杆,所述第二驱动杆穿设于第一驱动杆,所述第一驱动杆和第二驱动杆均沿密封塞长度方向滑移,所述第一驱动杆用于带动第一支撑板滑移,所述第二驱动杆用于带动第二支撑板滑移,所述密封塞上设置有用于带动支撑板滑移的传动件。

17.通过采用上述技术方案,将密封塞与充气嘴嵌合后,通过驱动部件驱动支撑板滑移并对外筒进行支撑,提高密封塞与外筒内周的抵接程度,从而进一步提高密封塞封闭充气嘴的效果。

18.可选的,所述传动件包括转动连接于驱动杆靠近密封塞中心一端的连接杆,所述连接杆转动连接有滑移杆,所述滑移杆远离连接杆的一端与支撑板相连。

19.通过采用上述技术方案,若干连接杆均连接于驱动杆上,从而滑移驱动杆带动多个支撑板同步滑移,从而支撑板对外筒稳定且均匀支撑,使得外筒与充气嘴内周均匀进行抵接,降低因外筒与充气嘴内周抵接不均,导致充气嘴漏气的可能性。

20.可选的,所述驱动部件包括驱动杆,所述驱动杆上设置有若干滑块,所述滑块沿驱动杆内周排列设置,所述支撑板靠近内筒的一端设置有滑槽,所述滑槽内底面的一端靠近内筒设置,所述滑槽内底面的另一端靠近外筒设置。

21.通过采用上述技术方案,密封塞与充气嘴嵌合后,通过转动驱动杆,带动滑块沿滑槽滑动,从而使得支撑板远离内筒滑移,使得支撑板对外筒进行支撑,提高支撑板与外筒的抵接程度,降低气体从充气嘴外溢的可能性。

22.可选的,所述密封塞上设置有用于限制驱动杆滑移的限位杆,所述限位杆沿密封塞径向方向滑动设置在密封塞上,所述驱动杆设置有若干限位孔,所述限位孔沿驱动杆长度方向排列设置,所述限位孔用于供限位杆嵌合。

23.通过采用上述技术方案,通过限位杆与限位孔的嵌合,使得驱动杆与密封塞的相对位置固定,从而通过支撑板支撑外筒与充气嘴内壁抵接的效果稳定,使得通过密封塞密封充气嘴的效果稳定。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.通过密封气囊与法兰的配合,使得密封气囊与法兰的连接稳定,通过充气嘴向密封气囊内充气,对法兰以及密封圈施加压力,从而降低密封圈与法兰分离的可能性,通过密封装置的设置,使得密封气囊内的气体不易从充气嘴外溢,使得密封气囊始终保持充盈状态,使得密封气囊对法兰以及密封圈稳定施压,从而提高连接处的密封效果;

26.2.通过支撑板滑动设置内筒上,通过驱动部件带动支撑板沿内筒径向远离内筒中心滑移,从而与外筒抵接并对外筒进行支撑,提高外筒与充气嘴内周的抵接程度,使得密封塞密封充气嘴的效果稳定。

附图说明

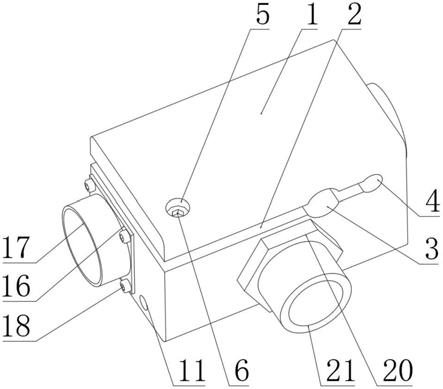

27.图1是本技术实施例的实施例1中法兰的剖面示意图。

28.图2是图1中a部分的放大图。

29.图3是图1中b部分的放大图。

30.图4是本技术实施例的实施例1中驱动部件的结构示意图。

31.图5是本技术实施例的实施例2中密封气囊的剖面示意图。

32.图6是本技术实施例的实施例3中驱动部件的结构示意图。

33.附图标记说明:1、法兰;11、环槽;12、穿移孔;13、卡合块;2、密封圈;3、密封气囊;31、充气嘴;32、第一凹槽;33、第二凹槽;34、凸起;4、密封装置;41、密封塞;411、环形槽;413、限位杆;42、支撑板;421、第一支撑板;422、第二支撑板;423、滑槽;43、外筒;5、驱动部件;51、驱动杆;511、限位孔;512、滑块;6、传动件;61、连接杆;62、滑移杆。

具体实施方式

34.以下结合附图1

‑

6对本技术作进一步详细说明。

35.本技术实施例公开一种应用于固体制剂设备集成线中的密封结构。

36.实施例1

37.参照图1和图2,一种应用于固体制剂设备集成线中的密封结构包括与法兰1嵌合的密封气囊3,两个相互配合的法兰1之间嵌合有密封圈2,法兰1上开设有环槽11,环槽11用

于供密封气囊3嵌合,密封气囊3位于密封圈2沿法兰1轴向方向上的两侧。密封气囊3呈内部中空设置,密封气囊3上胶接相连有充气嘴31,密封气囊3上设置有用于密封充气嘴31的密封装置4。

38.各设备与输送管道之间通过法兰1相连,通过密封圈2密封法兰1,从而提高连接处的密封性能,通过密封气囊3的设置,密封圈2安装结束后,通过充气嘴31朝向密封气囊3内充气,密封气囊3充气后对密封圈2以及法兰1均施加压力,从而使得密封圈2与法兰1之间的连接更加稳定,降低密封圈2与法兰1分离的可能性,通过密封装置4的设置使得密封气囊3内的气体不易从充气嘴31外溢,提高连接处的密封效果。

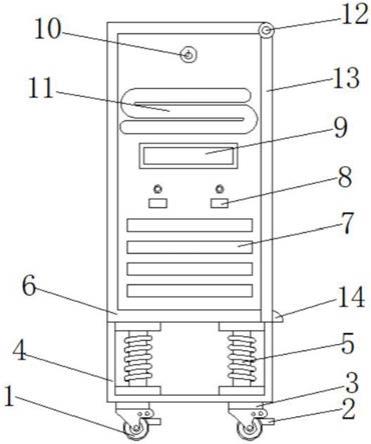

39.参照图3和图4,密封装置4包括可拆卸式固定相连于充气嘴31上的密封塞41,密封塞41上开设有两个环形槽411,两个环形槽411沿密封塞41长度方向排列设置,密封塞41上沿密封塞41径向方向滑动设置有8个支撑板42,支撑板42呈弧形设置,支撑板42包括4个第一支撑板421和4个第二支撑板422,第一支撑板421与第二支撑板422间隔设置,当相邻的2个支撑板42相抵接时,支撑板42外周所围成的圆的直径小于密封塞41的外径,密封塞41上设置有用于驱动支撑板42滑移的驱动部件5。

40.通过密封塞41密封充气嘴31,使得密封气囊3中的气体不易外泄,使得密封气囊3对密封圈2的挤压稳定,从而降低密封圈2与法兰1分离的可能性,提高连接处密封效果,通过驱动部件5驱动支撑板42沿密封塞41径向滑移,从而使得对外筒43进行支撑和抵接,提高外筒43与充气嘴31内壁抵接程度,通过限位台的设置,使得支撑板42沿限位台滑移,使得支撑板42于同一平面稳定滑移,进而稳定对外筒43进行支撑,进一步提高密封塞41密封充气嘴31的效果。

41.参照图4,驱动部件5包括沿密封塞41长度方向滑动设置在密封塞41上的驱动杆51,密封塞41上设置有用于带动支撑板42滑移的传动件6。

42.参照图4,传动件6包括铰接连接于驱动杆51靠近密封塞41一端的两组连接杆61,一组连接杆61的数量为4个,一组连接杆61位于另一组连接杆61的上方,连接杆61远离驱动杆51的一端铰接相连有滑移杆62,与位于上方连接杆61相连的滑移杆62与第一支撑板421铰接相连,其余滑移杆62与第二支撑板422铰接相连。

43.通过带动驱动杆51沿密封塞41滑移,带动连接杆61滑移至带动滑移杆62滑动,从而带动支撑板42沿密封塞41径向滑移,使得支撑板42对外筒43进行支撑,使得外筒43与充气嘴31内周相抵接,通过一个驱动杆51带动多个支撑板42滑移,使用者操作简便,通过第一支撑板421与第二支撑板422间隔设置,使得支撑板42可对外筒43进行均匀支撑,提高外筒43与充气嘴31内壁的抵接程度,从而使得密封塞41与充气嘴31的密封效果稳定,滑移杆62在滑移过程中,平稳沿环形槽411滑移,使得支撑板42稳定远离密封塞41中心滑移,提高外筒43与充气嘴31内壁的抵接程度。

44.参照图3和图4,密封塞41上沿密封塞41径向滑动设置有限位杆413,驱动杆51上对应限位杆413上开设有两个限位孔511,限位孔511沿驱动杆51长度方向排列设置,限位孔511用于供限位杆413嵌合。

45.将密封塞41与充气嘴31嵌合时,滑移驱动杆51至支撑板42与充气嘴31内周相抵紧,滑移限位杆413,使得限位杆413与远离密封塞41中心的限位孔511嵌合,使得驱动杆51的与密封塞41之间的相对位置保持固定,使得通过密封塞41密封充气嘴31的效果稳定,分

离密封塞41与充气嘴31时,滑移限位杆413至限位杆413与限位孔511分离,再滑移驱动杆51带动支撑板42远离充气嘴31内壁滑移,再次滑移限位杆413,使得限位杆413与靠近密封塞41中心的限位孔511嵌合,维持支撑板42与充气嘴31内壁分离的状态,从而将密封塞41与充气嘴31分离,使用者操作简便。

46.参照图1和图2,密封气囊3的横截面呈长方形设置,密封气囊3外周上开设有第一凹槽32和第二凹槽33,第一凹槽32和第二凹槽33间隔设置,第一凹槽32的深度大于第二凹槽33的深度,第一凹槽32与充气嘴31相连,第一凹槽32与第二凹槽33均沿密封气囊3的长度方向设置。法兰1上一体成型有卡合块13,第一凹槽32用于供卡合块13嵌合。法兰1上开设有穿移孔12,穿移孔12用于供充气嘴31穿移至法兰1外。

47.实施例1的实施原理为:通过密封气囊3的设置,向密封气囊3内充气,使得密封气囊3对密封圈2以及法兰1施加压力,从而提高密封圈2与法兰1之间的静摩擦力,降低密封圈2与法兰1分离的可能性,提高连接处的密封效果;通过第一凹槽32和卡合块13的配合,使得密封气囊3与法兰1连接稳定,不易与法兰1分离,使得通过密封气囊3对密封圈2施加压力,增加密封圈2与法兰1之间静摩擦力的效果稳定,进一步提高连接处的密封效果;通过密封装置4的设置,使得密封气囊3内的气不易沿充气嘴31外泄,通过密封气囊3增加密封圈2与法兰1之间静摩擦力的效果维持稳定;通过滑移驱动杆51带动支撑板42滑移,使得密封塞41与充气嘴31内壁的抵紧效果提高。

48.实施例2,

49.参照图5,本实施例与实施例1的不同之处在于:密封气囊3横截面呈圆形设置,第一凹槽32内与第二凹槽33内一体成型有若干凸起34。

50.密封气囊3的横截面呈圆形设置,密封气囊3外周呈圆弧形,使得密封气囊3更易与环槽11嵌合更加容易,从而便于使用者安装密封气囊3。安装结束后通过充气嘴31向密封气囊3内充气,通过凸起34的设置,提高密封气囊3与法兰1以及密封圈2之间的摩擦力,从而降低密封圈2与法兰1分离的可能性,使得连接处的密封稳定。

51.实施例2的实施例原理为:通过密封气囊3呈圆形设置,使得将密封气囊3与环槽11嵌合时,由于密封气囊3的外周呈圆弧形设置,在与环槽11嵌合时,更加省力,通过凸起34的设置,提高密封气囊3与法兰1之间的连接稳定性。

52.实施例3

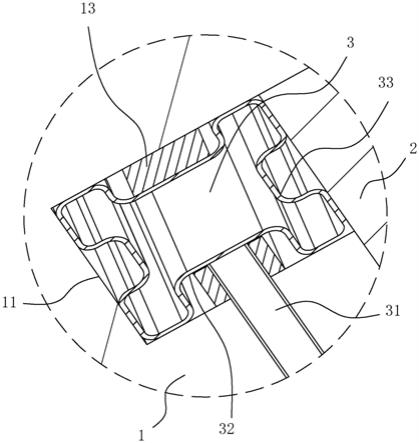

53.参照图6,本实施例与实施例1的不同之处在于:驱动部件5包括转动设置在密封塞41上的驱动杆51,驱动杆51上一体成型有两组滑块512,一组滑块512的数量为4个,一组滑块512对应第一支撑板421设置,另一组滑块512对应第二支撑板422设置,支撑板42上对应滑块512开设有滑槽423,滑槽423用于与滑块512滑移连接,滑槽423的一端靠近密封塞41中心设置,滑槽423的另一端靠近充气嘴31内壁设置。

54.参照图6,密封塞41上沿密封塞41径向滑动设置有限位杆413,驱动杆51外周上对应限位杆413开设有两个限位孔511,两个限位孔511沿驱动杆51外周圆周阵列设置,限位孔511用于供限位杆413嵌合。

55.通过转动驱动杆51带动滑块512沿滑槽423滑移,由于滑槽423设置为一端靠近充气嘴31内壁,另一端靠近密封塞41中心,从而使得支撑板42远离密封塞41中心滑移,同时滑动限位杆413至与限位孔511嵌合,固定驱动杆51与密封塞41的相对位置关系,从而使得支

撑板42对外筒43进行支撑,提高外筒43与充气嘴31内壁抵接程度,从而提高密封塞41封闭充气嘴31的效果,使得密封气囊3对密封圈2的稳定挤压,降低密封圈2与法兰1脱离的可能性,从而提高连接处的密封效果。

56.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。