1.本实用新型涉及医疗器械技术领域,具体涉及一种驱动轴、旋磨机构及介入式旋磨装置。

背景技术:

2.介入式医疗装置是现有医疗技术中常用的一种医疗仪器,如动脉粥样硬化等疾病,缺血性心脏病逐渐成为致死性较高的疾病之一,其病因主要为动脉粥样硬化:脂肪、纤维、钙质在血管壁上沉着形成斑块,阻碍了血液的正常流通,导致血管阻塞。现有的技术中,常常采用介入球囊及支架治疗,将粥样硬化斑块推入血管壁内从而疏通血管、治疗缺血性心脏病以及周边动脉疾病。但对于严重钙化的病灶,以及特殊部位的病灶,如关节处,由于其内部空间太过狭窄,球囊及支架无法在钙化的血管中完全张开,难以达到理想的治疗效果。介于此,现有医疗技术中,提出了一种动脉旋磨术来移除严重钙化的斑块的临床方案,相应地出现了一种介入式旋磨装置,这种装置通过一根带有旋磨头的柔性轴伸入血管内,旋磨头通过旋转磨削斑块,以增加血管的有效空间。

3.现有的介入式旋磨装置的柔性轴通常由螺旋环绕的钢丝制成,其上连接有旋磨头,旋磨头的直径一般有多个尺寸,在外科手术中,常常先使用直径较小的旋磨层在斑块处进行旋磨钻孔,然后再更换直径较大的偏心的旋磨头进行旋磨,这种装置,在手术中有时需要更换多次旋磨头,使手术时间比较长,且频繁进入血管的过程中,也会增加对血管的损伤几率。也有一些技术中对柔性轴和旋磨头进行了改进,如专利us20170262035a1公开了在螺旋缠绕的传动轴上设置有旋磨头,其在柔性轴的外侧设置偏心或者对称的旋磨头,对称的旋磨头可以为梭子形或者多个间隔的磨料层。又如专利us355848333a公开了三丝螺旋缠绕的传动轴上设置有多个旋磨头。然而,这些技术中,偏心和梭子形的旋磨头的体积较大,磨削力较大,对血管的冲击太大;在高速旋转时,磨削下的磨屑很难尽快排出,可能造成旋磨头卡滞。对于多个旋磨头的结构,其同时对不同的斑块进行磨削,会相互影响,不易控制,磨削效果差。

4.另外,柔性轴通常由螺旋环绕的钢丝制成,当其绕自身轴线朝着螺旋方向转动时,具有一定的刚度,为了增加扭矩的传递,在专利us20135080728a1 中公开了一种三层独立线圈缠绕的柔性轴,这种三层的柔性轴,刚度较大,能够更好地传递扭矩。但是也带来了更多的问题,其刚度增加,柔韧性变差,当其转动时,带动旋磨头只能绕自身轴线转动,基本在血管的周向上的某一个位置始终进行磨削,这会导致该处的温度升高很快,对血液影响较大;且这种结构柔韧性差,不利于在血管中穿行;同时,这种三层的结构必定会增加整个柔性轴的直径,使其更不易在血管中穿行,也更难在血管周向上发生运动。但是无论哪种,柔性轴的端部在高速转动的时候也容易发生松散,常常需要在其远端侧连接一个保护套,这样,在柔性轴伸入血管时,其端部的保护套会先接触到斑块,在接触初期,柔性轴对斑块并无磨削力,造成与斑块之间的接触力太大,对血管的冲击较大会影响转矩的传递。

技术实现要素:

5.基于上述现状,本实用新型的主要目的在于提供一种驱动轴、旋磨机构及介入式旋磨装置,以解决现有的介入式旋磨装置存在的问题。

6.为实现上述目的,本实用新型采用的技术方案如下:

7.本实用新型的第一方面提供了一种驱动轴,用于介入式旋磨装置,所述介入式旋磨装置包括驱动机构和旋磨机构,所述旋磨机构包括导丝和沿所述导丝滑动的所述驱动轴;

8.所述驱动轴呈中空结构,以供所述导丝穿过,所述驱动轴包括柔性轴和旋磨层,所述柔性轴的第一端用于与所述驱动机构连接,包括过盈配合的内层线圈组和外层线圈组,所述内层线圈组包括多股螺旋环绕且相互贴合的内层弹簧丝,所述外层线圈组包括多股螺旋环绕于所述内层线圈组外表面且相互贴合的外层弹簧丝,所述外层弹簧丝与所述内层弹簧丝的螺旋环绕方向相反,且在所述柔性轴的两端,各所述外层弹簧丝相互焊接连接,各所述内层弹簧丝相互焊接连接,同时所述内层线圈组和所述外层线圈组焊接连接;以使所述驱动轴能够绕自身的轴线正向和反向高速旋转;

9.所述柔性轴的第二端侧设有旋磨区,在所述旋磨区,所述外层线圈组的外表面间隔设置有多个对同一处的斑块进行磨削的旋磨层,各所述旋磨层呈圆柱筒结构,环绕于所述柔性轴的外表面;所述旋磨层的外表面设置有凹槽。

10.优选地,所述旋磨层的外径为0.7~0.9mm,厚度为120~200um;所述凹槽的深度为旋磨层的厚度的1/3~1/2。

11.优选地,所述旋磨层包括环绕所述柔性轴的镍基体和至少均匀分布于所述镍基体表面的磨粒,所述磨粒突出所述镍基体表面的高度为10~20um,其密度为350~2000颗/平方毫米。

12.优选地,所述磨粒为金刚石磨粒或者cbn磨粒;所述磨粒的粒径为 10~50um。

13.优选地,每个所述旋磨层沿所述柔性轴的轴向尺寸为1~4mm;相邻两个所述旋磨层之间的距离为2~5mm。

14.优选地,其中一个所述旋磨层位于所述柔性轴的端部。

15.优选地,所述凹槽为螺旋凹槽,且延伸至所述旋磨层在所述柔性轴轴向上的两端,所述螺旋凹槽的螺旋环绕方向与所述外层弹簧丝的螺旋环绕方向相反。

16.优选地,所述柔性轴的外径为0.6~0.8mm;所述外层弹簧丝的直径为 0.1~0.15mm;所述内层弹簧丝的直径为0.05~0.1mm。

17.本实用新型的第二方面提供了一种用于介入式旋磨装置的旋磨机构,所述介入式旋磨装置包括驱动机构和所述旋磨机构,包括如上任一项所述的驱动轴和穿设于所述驱动轴的中空结构的导丝,以使所述驱动轴沿所述导丝滑动。

18.本实用新型的第三方面提供了一种介入式旋磨装置,包括驱动机构和如上所述的旋磨机构,所述驱动机构包括驱动电机、与所述驱动电机连接的驱动齿轮以及与所述驱动齿轮啮合的传动齿轮,所述传动齿轮与所述柔性轴连接,以通过所述驱动齿轮和所述传动齿轮将所述驱动电机的扭矩传递至所述柔性轴。

19.有益效果:

20.本实用新型的介入式旋磨装置,直接在柔性轴的外表面镀有旋磨层,形成旋磨头,

整个旋磨头的体积较小,因此即使斑块较大,该旋磨头也易于到达斑块的中心处,当在手术时,驱动轴高速旋转,整个旋磨头绕驱动轴的轴线转动,旋磨头的自转会带动周围的血液运动,形成的流体压场会推动旋磨头绕血管内壁(具体地为斑块与血管内壁形成的腔体)的周向转动,即旋磨头绕自身轴线自转的同时,还绕着血管内壁的周向进行公转,随着斑块被磨削的量越来越大,腔体的直径也越来越大,旋磨头公转的轨道直径也逐渐增大,从而对斑块进行逐渐磨削。采用这种结构,在手术中不需要更换旋磨头,能够减少手术时间,且降低了更换旋磨头对血管的损伤几率;且虽然驱动轴高速旋转,但是由于旋磨头同时自转和公转,其质量相对较小,因此,相对于大直径的旋磨头来说,磨削力相对较小,减少了对血管的冲击,极大地提高了手术的安全性。

21.而且,本实用新型的介入式旋磨装置,多个旋磨层形成柔性结构,用于对同一处的斑块进行磨削,在驱动轴前进和后退中能够使用不同的磨削层进行磨削,且相邻的旋磨层之间留有间隙,磨屑能够通过该间隙尽快进入到血液中,有利于磨屑地快速排出。且这种小直径的旋磨层结构,能够增加介入式旋磨装置应用的血管直径的范围,且这种多个旋磨层形成的柔性结构,还能够应用于更复杂的血管结构,例如三岔血管的旋磨。

22.进一步地,柔性轴设置成反向环绕的双层结构,能够增加扭矩的传递,且选用两层相反绕制的结构,即使旋磨头发生卡滞,也能够采用反向旋转柔性轴使其更易退出卡滞位置,并且内外层的弹簧丝相互作用,能够很好地防止柔性轴松散。进一步地,本实用新型在柔性轴的两端分别进行焊接连接,能够防止柔性轴高速转动时造成的内外层松散,如此,省却了保护套,同时在柔性轴的端部设置旋磨层,当柔性轴刚与斑块接触时,由于旋磨层的磨削作用,能够减少柔性轴与血管的接触力,使磨削更为平稳。

23.本实用新型的其他有益效果,将在具体实施方式中通过具体技术特征和技术方案的介绍来阐述,本领域技术人员通过这些技术特征和技术方案的介绍,应能理解所述技术特征和技术方案带来的有益技术效果。

附图说明

24.以下将参照附图对本实用新型的优选实施方式进行描述。图中:

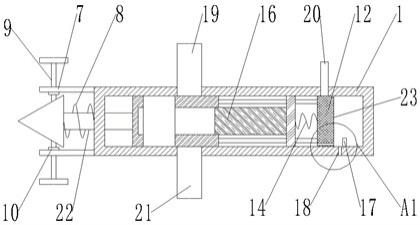

25.图1为本实用新型提供的驱动轴的一种优选实施方式的结构示意图;

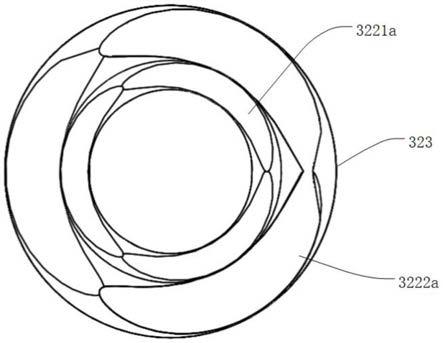

26.图2为本实用新型提供的驱动轴的一种优选实施方式的轴向视图;

27.图3为本实用新型提供的驱动轴中,柔性轴的一种优选实施方式的隐藏部分外层线圈组的局部结构示意图;

28.图4为本实用新型提供的驱动轴与导丝的一种优选实施方式的局部剖视图;

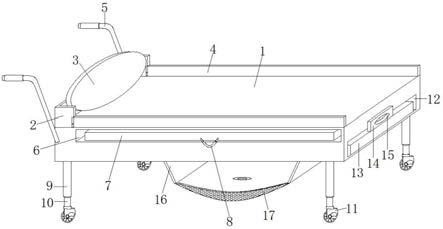

29.图5为本实用新型提供的介入式旋磨装置的一种优选实施方式的爆炸视图;

30.图6为本实用新型提供的介入式旋磨装置的一种优选实施方式的局部剖视图;

31.图7为本实用新型提供的介入式旋磨装置中,套管组件的一种优选实施方式的结构示意图。

32.图中:

33.10、壳体;11、滑槽;12、底壳;13、壳盖;14、卡槽;15、连接板;

34.20、驱动机构;21、驱动电机;22、驱动齿轮;23、传动齿轮;24、导轨; 25、电机支撑座;

35.30、旋磨机构;31、导丝;32、驱动轴;321、刚性轴;322、柔性轴;3221、内层线圈组;3221a、内层弹簧丝;3222、外层线圈组;3222a、外层弹簧丝; 323、旋磨层;33、套管组件;331、鞘管;332、电机支撑管;333、第一支撑管;334、第二支撑管;35、输出接头;351、冷却介质输入口;352、管体; 353、第一法兰;354、第二法兰;355、冷却介质输出口;356、粘接胶;

36.40、冷却管路;

37.50、控制电路板;

38.70、导丝压紧机构;71、底座;72、压紧组件。

具体实施方式

39.以下基于实施例对本实用新型进行描述,但是本实用新型并不仅仅限于这些实施例。在下文对本实用新型的细节描述中,详尽描述了一些特定的细节部分,为了避免混淆本实用新型的实质,公知的方法、过程、流程、元件并没有详细叙述。

40.此外,本领域普通技术人员应当理解,在此提供的附图都是为了说明的目的,并且附图不一定是按比例绘制的。

41.除非上下文明确要求,否则整个说明书和权利要求书中的“包括”、“包含”等类似词语应当解释为包含的含义而不是排他或穷举的含义;也就是说,是“包括但不限于”的含义。

42.在本实用新型的描述中,需要理解的是,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。此外,在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

43.本技术提供了一种介入式旋磨装置,可以用于治疗心血管等疾病进行动脉粥样硬化切除。如图1

‑

图7所示,介入式旋磨装置包括驱动机构20和旋磨机构30。旋磨机构30包括驱动轴32和导丝31,驱动轴32呈中空结构,以供导丝31穿过,即导丝31穿设于驱动轴32的中空结构,以使驱动轴32沿着导丝 31滑动,即导丝31作为整个驱动轴32滑动的轨道,对其驱动轴32的滑动起到引导作用。

44.继续参考图1

‑

图4,驱动轴32包括柔性轴322和旋磨层323,柔性轴322 的第一端用于与驱动机构20连接(可以直接连接活着间接连接),柔性轴322 包括贴合设置的内层线圈组3221和外层线圈组3222,二者过盈配合,内层线圈组3221包括多股螺旋环绕且相互贴合的内层弹簧丝3221a,外层线圈组3222 包括多股螺旋环绕于内层线圈组3221的外表面且相互贴合的外层弹簧丝 3222a,外层弹簧丝3222a与内层弹簧丝3221a的螺旋环绕方向相反,也就是说,各内层弹簧丝3221a紧密缠绕形成内层线圈组3221,各外层弹簧丝3222a 紧密缠绕形成外层线圈组3222,若外层弹簧丝3222a右旋缠绕,则内层弹簧丝3221a左旋缠绕;若外层弹簧丝3222a左旋缠绕,则内层弹簧丝3221a右旋缠绕;且在柔性轴322的两端,各外层弹簧丝3222a相互焊接连接,各内层弹簧丝3221a相互焊接连接,同时内层线圈组3221和外层线圈组3222焊接连接,即在柔性轴322的两端,将各弹簧丝都焊接在一起,具体可以在焊接后进行打磨,以使其端面平整,表面光滑。

45.其中,柔性轴322的第二端侧(即远离下文驱动结构20的部分)设有旋磨区,在旋磨区,外层线圈组3222的外表面间隔设置有多个对同一处的斑块进行磨削的旋磨层323,如设置有两个、三个或者更多个,各旋磨层323周向环绕柔性轴322,且旋磨层323呈圆柱筒结构,

环绕于柔性轴322的外表面,也就是说,在旋磨区,外层线圈组3222的外表面设置有两个、三个或者更多个旋磨层323,各旋磨层323包覆柔性轴322的整个周向,形成一个旋磨头,相邻两个旋磨层323和位于这两个旋磨层323之间的柔性轴322形成间隙。

46.上述介入式旋磨装置,直接在柔性轴322的外表面设置有旋磨层323,形成旋磨头,整个旋磨头的体积较小,因此即使斑块较大,该旋磨头也易于到达斑块的中心处,手术时,驱动轴32高速旋转,由于整个旋磨头的体积和质量比较小,旋磨头绕驱动轴32的轴线转动,旋磨头的自转会带动周围的血液运动,形成的流体压场会推动旋磨头绕血管内壁(具体地为斑块与血管内壁形成的腔体)作周向转动,即旋磨头绕自身轴线自转的同时,还绕着血管内壁的周向进行公转,随着斑块被磨削的量越来越大,腔体的直径也越来越大,旋磨头公转的轨道直径也逐渐增大,从而对斑块进行逐渐磨削。

47.采用这种结构,第一方面通过旋磨头的公转,使旋磨头在周向上对斑块进行磨削,而不是一直磨削血管周向上的某一位置,如此,能够尽可能降低磨削引起的血液温度升高。第二方面,在手术中不需要更换旋磨头,能够减少手术时间,降低了更换旋磨头对血管的损伤几率。第三方面,旋磨层323呈圆柱筒结构,这种结构较其他结构,如椭球型等结构,各处的厚度均匀,且旋磨层 323能够设置地更薄,从而使整个旋磨头的质量更轻,磨削力较小,安全性更高。虽然驱动轴32高速旋转,但是由于旋磨头同时自转和公转,且其体积和质量相对较小,因此,相对于大直径的旋磨头来说,如背景技术中提到的梭子形旋磨头,本实用新型的磨削力相对较小,幅度能够降低90%以上,减少了与血管的接触力,降低对血管的冲击;且这种小直径的旋磨层323结构,能够增加介入式旋磨装置应用的血管直径的范围,同时,这种间隔设置的多个旋磨头形成柔性结构,能够应用于更复杂的血管结构,例如三岔血管(通常是大直径和小直径血管相互交汇)处的斑块,旋磨头先对大直径的血管里的部分斑块进行旋磨,然后能够直接进入到小直径的血管内进行旋磨,如此,通过沿着导丝 31滑动柔性轴322,使不同的旋磨头与斑块进行接触,能够采用不同的旋磨头对该区域的斑块磨削,进一步提高介入式旋磨装置的适用范围,以及手术效率;同时,这种柔性的小直径旋磨头,其对血管旋磨的区域近似为圆形,可见整个旋磨过程比较平稳,能够对钙化组织进行有效去除。第四方面,在旋磨头高速转动的过程中,产生的磨屑也比较多,磨屑如果不能尽快排出,可能会阻塞旋磨头的转动,甚至卡死,本实用新型中的多个旋磨层323是用于对同一处的斑块进行磨削,在驱动轴322前进和后退中能够使用不同的旋磨头进行磨削,由于相邻的旋磨头之间留有间隙,因此磨屑能够从该间隙排入血液中,更有利于磨屑地快速排出。

48.现有技术中的柔性轴一般为单层螺旋结构,即使采用本实用新型的上述旋磨头结构,也不能完全保证旋磨头不会被阻塞或者卡死,在被阻塞或者卡死时,反向旋转有利于阻塞的旋磨头退出,但是如果直接反向旋转驱动轴32,会造成柔性轴松散,现有技术中,常常增大驱动轴322的驱动力,并轴向拉动驱动轴32以使旋磨头退出被卡位置,这种方式很容易对血管造成二次伤害,而本实用新型中,柔性轴322设置成反向环绕的双层结构,如此,在反向旋转柔性轴322时,内外层的弹簧丝相互作用,能够很好地防止柔性轴松散;且采用这种双层反向的结构,相对三层环绕的结构,既能够提高柔性轴的柔韧性,又能够保证扭矩的传递,而且整个柔性轴322的直径也不会太大,有利于在血管内的运动。进一步地,在柔性轴322的两端分别进行焊接连接,使两端的各弹簧丝成为一个整体,能够尽可能避免柔性轴322高速转动以及反向转动时造成的内外层以及各层弹簧丝发生松散,且省去了柔性轴322

端部的保护套,增加了驱动轴32的可靠性以及提高了整个介入式旋磨装置的装配效率。

49.进一步地,其中一个旋磨层323位于柔性轴322的端部,即多个旋磨层 323中,其中一个的端面与柔性轴322的端面(指第二端的端面)共面,如此,在柔性轴322的端部设置旋磨层323,当柔性轴322与斑块接触初期,由于旋磨层323的磨削作用,能够减小柔性轴322与斑块之间的接触力,减少柔性轴 322对血管的冲击,若旋磨层323与柔性轴322的端部留有距离,则当柔性轴 322的端部触碰到斑块时,对血管的冲击比较大。

50.具体地,为了更好地减小整个旋磨头的尺寸,更有利于其在血管内的自转以及促进公转,优选地,旋磨层323的外径为0.7~0.9mm,如0.7mm、0.75mm、 0.76mm、0.78mm、0.8mm、0.83mm、0.85mm、0.88mm、0.9mm等,这种旋磨层323形成的旋磨头的外径较小,能够更好地增加旋磨头的灵活性,适应更复杂的血管。

51.旋磨层323的厚度为120~200um,如120um、130um、150um、160um、 175um、185m、190um、195um、200um等,该旋磨层323的厚度适中,既能够适用直径范围更广的血管,又能够保证旋磨层323与柔性轴322之间的连接可靠性,进而提高手术的安全性。

52.旋磨层323包括环绕柔性轴322的镍基体和至少均匀分布于镍基体表面的磨粒,即可以磨粒仅分布于镍基体的表面,也可以整个镍基体以及其表面均分布有磨粒,优选前者,上述旋磨层323的厚度指镍基体以及磨粒形成的整体的厚度,为了提高磨削效果,磨粒突出镍基体表面的高度为10~20um,如10um、 12um、15um、16m、18um、19um、20um、等;且磨粒的密度为500~2000颗 /平方毫米,如500颗/平方毫米、550颗/平方毫米、600颗/平方毫米、800颗/ 平方毫米、1000颗/平方毫米、1500颗/平方毫米、1800颗/平方毫米、2000颗 /平方毫米等。

53.磨粒为金刚石磨粒或者cbn磨粒;磨粒的粒径为10~50um,如10um、 20um、30um、35um、40um、50um等,采用该范围的参数,能够增加磨粒与镍基体的结合可靠性,且旋磨层323与柔性轴322的结合更为牢固,且磨削力适度,不会对血管造成损伤,同时产生的磨屑基本在30um以下,易被血液带走以及人体吸收。

54.其中,旋磨层323可以通过喷涂等方式形成于柔性轴322上,优选地,旋磨层323通过电镀方式形成于柔性轴322的表面,采用这种方式能够使旋磨层 323与柔性轴322连接的更牢固,提高手术的安全性。具体地,旋磨层323包括包覆于柔性轴322外表面的镍基体和均匀分布于镍基体的磨粒,

55.各旋磨层323的长度为1~4mm,优选地为1.2

‑

4mm,如1.2mm、1.5mm、 1.8mm、2.0mm、2.3mm、2.5mm、2.8mm、3.0mm、3.2mm、3.5mm、3.9mm、 4.0mm等,也可以为1mm、1.1mm等。采用该尺寸的旋磨层323,各旋磨层 323的长度合适,在磨削斑块时,在柔性轴322前进还是后退的时候,更易于灵活运动,提高磨削效率,尤其是在特殊结构的血管内运动时该效果表现的更为明显。进一步地,相邻两个旋磨层323之间的距离(指沿柔性轴323轴向的尺寸)为2~5mm,即相邻两个旋磨层323之间的间隙长度为2~5mm,如2mm、 3mm、4mm、5mm等,如此设置之后,整个旋磨区的长度能够满足一处斑块的磨削需求,且与上述旋磨层323优选的外径、长度等配合,使旋磨头的运动更为灵活,且磨削的磨屑能够更快的排入流动的血液中。

56.旋磨层323的外表面上均设置有凹槽,凹槽延伸至旋磨层323在柔性轴 322轴向上的两端,即凹槽沿柔性轴322轴向贯通旋磨层323,如此设置之后,在旋磨层323绕柔性轴322的轴线转动的过程中,通过该凹槽能够更好地带动周围的血液运动,进而更有利于旋磨头

形成公转;且磨削产生的磨屑能够沿着凹槽被尽快带出,进一步降低旋磨头卡死的几率。当然,凹槽也可以仅在旋磨层323沿其轴向上的某一部分上设置,或者仅贯通旋磨层323沿柔性轴322 轴向的一个端面。

57.具体地,凹槽可以为直线型槽或者曲线型槽,一种优选地实施例中,凹槽为螺旋凹槽,如此,能够进一步有利于旋磨头323的公转运动,以及将磨屑沿着螺旋凹槽排到相邻的两个旋磨层323之间的间隙,或者旋磨区外,进一步有利于磨屑的排出,进而进入到循环的血液中。进一步地,优选螺旋凹槽的螺旋环绕方向与外层弹簧丝3222a的螺旋环绕方向相反,如此,能够使进入到螺旋凹槽内的磨屑更易于从旋磨层323上脱离,进而避免磨屑影响磨削效果。当然,螺旋凹槽的螺旋环绕方向也可以与外层弹簧丝3222a的螺旋环绕方向一致。

58.螺旋凹槽可以环绕旋磨层323半周、一周、两周、三周或者其他环绕方式,在环绕的周数比较多时,由于旋磨层323是高转速运动,这样产生的磨屑排出的路径太长,排屑速度太慢;若环绕的周数太少,如小于或者等于半周,进入到螺旋凹槽的磨屑可能会被卡在槽底,不利于排屑。优选地,具体地,螺旋凹槽的螺距可以为1~2mm,如1mm、1.2mm、1.5mm、1.8mm、2.0mm,从而磨屑更易于排出旋磨区。在旋磨层323的长度(即沿柔性轴322的轴向尺寸)较小时,螺旋凹槽螺旋环绕旋磨层323一周。

59.凹槽可以设置有一条、两条或者更多条,凹槽设置的越多,越有利于磨屑的尽快排出,考虑到旋磨层323的直径比较小,表面积本来就比较小,若凹槽设置的太多,则旋磨层323起到磨削作用的部分就会比较少,磨削速度太慢,会降低手术效率,优选地,凹槽设置有一条。

60.凹槽如果太深,则进入凹槽内的磨屑也不利于排出,且由于该处的旋磨层 323的厚度太小,容易破坏旋磨层323与柔性轴322的贴合可靠性;若螺旋凹槽太浅,则磨屑可能都无法进入到凹槽内,而是直接附着于旋磨层323磨削部分(即旋磨层232除去凹槽的部分)的表面,影响磨削效果。本实用新型的一种优选实施例中,凹槽的深度为旋磨层323的厚度的1/3

‑

1/2,如1/3、5/12、 1/2等。凹槽的宽度太大,旋磨层3223表面的磨削面积就会减小,磨削力减弱,进一步优选地,凹槽的宽度与其深度相等。

61.本实用新型的一种优选实施例中,凹槽为螺旋凹槽,且布置有一条,其螺距为1~2mm,且螺旋凹槽的两端分别延伸至旋磨层323的两个端面,如此,磨削产生的磨屑均能够进入到螺旋凹槽内,随着血液的流动,能够将这些磨屑进行冲刷,进而使其沿着螺旋凹槽尽快排出。

62.其中,导丝31的刚度小于柔性轴322的刚度,以使导丝31能够更好地适应血管的延伸路径。优选地,导丝的直径为0.15~0.25mm,如0.15mm、0.06mm、 0.18mm、0.20mm、0.22mm、0.23mm、0.24mm、0.25mm等。

63.为了减少对血管的损伤,本实用新型的高转速的旋磨装置虽然驱动轴32 的转速可达到17~25万转每分钟的高转速,但是,这个高转速一般仅在旋磨状态时使用,在非旋磨状态时,转速设置比较低。当然,并非在旋磨状态均使用 17~25万转每分钟的转速,也可以设置较低的转速,如9000转每分钟。

64.其中,外层弹簧丝3222a的螺旋环绕方向与驱动电机21(下文详细描述) 驱动轴的转动方向可以相同或者相反,一种优选地实施例中,外层弹簧丝3222a 的螺旋环绕方向与

磨削状态时驱动电机21的驱动轴的转动方向相同,以在磨削时能够更好地使柔性轴322处于绕紧状态,更好地传递扭矩,进而提高磨削速度。

65.具体地,外层弹簧丝3222a、内层弹簧丝3221a可以为圆形截面的弹簧丝,也可以为其他截面形状的弹簧丝。

66.可以理解地,如果柔性轴322的刚度太大,有利于扭矩的传递,但是当柔性轴322转动时,旋磨层3223在较短的时间内可能只能磨削血管周向上的某一位置或者很小的区域,公转速度较慢,不利于旋磨层3223在血管内形成公转。为了解决该问题,并考虑到人体血管的内径基本为4~6mm,柔性轴322 如果太细,则形成其的内层弹簧丝3221a和外层弹簧丝3222a太细,整个柔性轴322的刚度不足,影响扭矩的传递;若柔性轴322太粗,则会占据血管径向的较大空间,本来就堵塞的血管,血流速度会更慢,为此,本实用新型优选的一个实施例中,柔性轴322的外径为0.6~0.8mm,如0.6mm、0.65mm、0.7mm、 0.75mm、0.8mm,且外层弹簧丝3222a的直径大于或者等于内层弹簧丝3221a 的直径,具体地,优选外层弹簧丝3222a的直径为0.1~0.15mm,如0.1mm、 0.11mm、0.12mm、0.13mm、0.14mm、0.15mm等;内层弹簧丝3221a的直径为0.05~0.1mm,0.05mm、0.06mm、0.08mm、0.09mm、1mm等,选用该范围的外层弹簧丝3222a和内层弹簧丝3221a绕制而成上述范围内的柔性轴322,能够更好地满足扭矩传递的刚度,又不至于刚性太强,且该柔性轴322仅占血管空间径向尺寸的不到四分之一,从而为旋磨头提供足够的运动空间,因此,能够更好地保证旋磨头在绕柔性轴322的轴线转动的过程中,形成沿着血管周向的公转运动,进而形成周向磨削;且这种设置方式能够尽可能降低柔性轴 322对血流的影响。

67.外层弹簧丝3222a和内层弹簧丝3221a的材质为304不锈钢或者304v不锈钢,这种材质的不锈钢材料具有强度高、韧性好的特点,能够更好地实现扭矩的传递以及更有利于公转的形成。

68.外层弹簧丝3222a的股数和内层弹簧丝3221a的股数可以为1~6股,二者的股数可以相等,也可以不相等,优选地,二者的股数选为3、4或者6股,以更好地实现外层线圈组3222和内层线圈组3221各层之间的密布缠绕,以及两层之间的紧密贴合。在同一层(如均在内层线圈组或者均在外层线圈组),多股弹簧丝的起始端在同一圆周上均匀分布,单股弹簧丝的螺距等于该层的弹簧丝股数与该层单股弹簧丝的直径。

69.在柔性轴高速旋转时,柔性轴322与穿设于其内的导丝31会发生摩擦,为了减少二者的磨损,柔性轴322的内表面与导丝31的外表面分别设置有减磨涂层,具体可以通过表面处理或者喷涂等方式形成在柔性轴322的内表面与导丝31的外表面。减磨涂层可以为聚四氟乙烯涂层。

70.为了连接的方便性,驱动轴32还可以包括刚性轴321,柔性轴322通过刚性轴321与传动驱动机构20连接,具体地,柔性轴322可以插装于刚性轴 321内,并与其焊接连接,刚性轴321与驱动机构20过盈配合,以将驱动电机21的动力传递给驱动轴32,刚性轴321的轴向与驱动机构20的滑动方向平行,具体地与驱动电机21的驱动轴的轴向平行。

71.需要说明的是,上述各实施例中,虽然给出柔性轴322和旋磨层323的一些优选结构参数,但是本实用新型并不限于以上具体数值范围。

72.其中,驱动机构20可以为气压驱动,也可以为电机驱动,本实用新型的一种优选实施例中,驱动机构20包括驱动电机21、与驱动电机21连接的驱动齿轮22、与驱动齿轮22啮合

的传动齿轮23,驱动齿轮22的直径大于传动齿轮23的直径,以通过齿轮的啮合实现旋磨机构30的高速旋转。

73.本实用新型的驱动电机21优选空心杯无刷直流电机,该种电机摩擦小,能量转换效率高,启动、制动迅速,响应极快,在高速运转状态下,能够方便地对转速进行灵敏调节。驱动齿轮22的直径大于传动齿轮23的直径,二者的齿数比为3:1~5:1,如3:1、4:1、5:1,优选地4:1,从而通过齿轮传动实现高转速运动,如在磨削时驱动轴32的转速可达到17~25万转每分钟。进一步地,驱动电机21为无极调速电机,以更好地适应手术中磨削的需要。

74.介入式旋磨装置还包括壳体10,驱动机构20沿平行于驱动电机21自身驱动轴的方向滑动安装于壳体10内。参考图5,驱动机构20还包括固定于壳体10内的导轨24和滑动连接于导轨24的电机支撑座25,导轨24的延伸方向与刚性轴321的轴向平行,驱动电机21安装于电机支撑座25。为了保证驱动电机21安装和滑动的稳定性,进而提高柔性轴322进入和退出血管的可控性,电机支撑座25设置有两个,导轨24平行设置有两个,每个电机支撑座25分别与两个导轨24均滑动配合,驱动电机21安装于两个电机支撑座25之间。

75.驱动组件20还包括相互连接的操作手柄26和滑块27,滑块27与驱动电机21连接,二者可以直接连接,也可以通过连接件等结构连接,如图5所示,滑块27通过电机支撑座25与驱动电机21连接。壳体10上设置有平行于导轨 24的滑槽11,滑块27滑动连接于滑槽11,操作手柄26伸出壳体10的外部,操作人员可以通过推动操作手柄26推动驱动机构20滑动,从而便于操作人员操作。进一步地,操作手柄26与滑块27螺纹连接,在操作手柄26的轴向(其螺纹的轴线方向),操作手柄26的投影至少部分位于滑槽11的外侧,在滑动驱动机构20时,使操作手柄26与滑块27稍松动,当驱动机构20滑动的所需位置时,锁紧操作手柄26与滑块27,此时驱动机构20相对于壳体10被固定,如此,能够防止手术中驱动机构20发生不必要的滑动,影响手术的正常进行。

76.随着驱动机构20的滑动,柔性轴322相对于壳体10滑动,但是柔性轴 322比较柔软,在壳体10内的部分在运动时可能弯曲或者发生其他故障,无法沿着刚性轴321的轴向滑动,增加操控难度,为此,本实用新型的一种优选实施例中,旋磨机构30还包括套管组件33,如图5

‑

图7所示,驱动轴32滑动插装于套管组件33内。套管组件33包括连接于壳体10前端并伸出壳体10 的鞘管331、位于壳体10内的电机支撑332管、第一支撑管333和第二支撑管334,鞘管331、电机支撑管332、第一支撑管333和第二支撑管334共轴设置,鞘管331对位于壳体10外的柔性轴322能够起到保护作用,且有利于柔性轴322进入到血管内。电机支撑管332固定于电机支撑座25,在设有两个电机支撑座25时,电机支撑管332的两端可以分别与两个电机支撑座25 插装配合,具体可以为过盈配合;第一支撑管333的一端与壳体10的前端固定,另一端滑动插装于电机支撑管332;第二支撑管334的一端滑动插装于刚性轴321远离柔性轴322的一端,另一端固定于壳体10的后端,也就是说,电机支撑管332、第一支撑管333和第二支撑管334均位于壳体10内,电机支撑管332与电机支撑座25固定连接,其可以随着驱动机构20的滑动相对于壳体10一起滑动,鞘管331、第一支撑管333、第二支撑管334相对于壳体 10始终处于静止状态,在驱动机构20滑动的过程中,电机支撑管332与第一支撑管333相对滑动,第二支撑管334与刚性轴321相对滑动,使柔性轴322 上的旋磨区伸出或者缩入鞘管331。如此设置之后,柔性轴322在整个运动过程中被限制于导丝31与套管组件33之间,降低了其发生不可控的弯曲、缠绕等问题的几率,提高整个介入式旋磨装置的操控

性。

77.为了更好地降低磨削对血液的影响,介入式旋磨装置还包括冷却管路40,旋磨机构30还包括安装于壳体10前端内的输出接头35,如图6、图7所示,输出接头35呈中空结构,两端分别与鞘管331和第一支撑管333连接,输出接头35的侧壁设置有冷却介质输入口351,冷却管路40的一端与介质输入口 351连接,另一端伸出壳体10外,其中冷却介质可以选用生理盐水。在该实施中,柔性轴322穿设于输出接头35内,冷却介质镜冷却管路40进入到输出接头35之后,通过鞘管331流入血管内。

78.继续参考图7,输出接头35包括管体352、连接于管体两端的第一法兰 353和第二法兰354,第一法兰353呈方形结构,用于卡接于壳体10内;第二法兰354位于壳体10的外侧,输出接头35的冷却介质输出口355设置于第二法兰354背离管体352的一侧;冷却介质输入口351设置于管体352,鞘管331 与冷却介质输出口355插装连接,具体地,二者插装后可以通过粘接胶356 固定。第一法兰353采用方形结构,能够防止安装过程中输出结构35发生转动,且便于与壳体10定位安装。

79.其中,壳体10包括可拆卸连接的底壳12和壳盖13,底壳12与壳盖13 可以为螺钉连接、卡接等连接方式。上述导轨24固定连接于底壳12,也可以与底壳12一体加工成型,即二者可以为一个零件。在输出接头35包括呈方形结构的第一法兰353的实施例中,壳体10内设置有卡槽14,卡槽14的侧壁设置通孔,第一法兰353卡入该卡槽14,管体352和第一支撑管333插装于通孔。卡槽14可以通过两块连接板15形成,可以仅在底壳12上通过设置连接板15形成卡槽14和通孔,也可以底壳12和壳盖13上均设置两块连接板 15,两块连接板15之间的空间形成卡槽14,在需要穿过管体352、第一支撑管333以及其他管路如冷却管路40的位置处设置通孔。

80.可以理解地,介入式旋磨装置还包括有控制电路板50,控制电路板50设置于壳体10内,电性连接结构72与控制电路板50连接。进一步地,温度检测组件70还包括指示灯73,指示灯73与控制电路板50连接,在介入式旋磨装置处于正常工作状态和异常工作状态时,控制电路板50控制指示灯73显示不同状态,如显示不同的颜色。具体地,指示灯73为双色二极管,当介入式旋磨装置处于正常工作状态时,控制指示灯73显示绿色,当介入式旋磨装置处于异常工作状态时,控制指示灯73显示红色。

81.为了更好地控制手术中导丝31的伸入长度,本实用新型的一种优选实施例中,介入式旋磨装置还包括导丝压紧机构70,导丝压紧机构70固定于壳体 10内,且位于其后端(即远离鞘管331的一端),当导丝压紧机构70松开时,导丝31可以伸入或者退出血管,当导丝压紧机构70锁紧时,导丝31相对于壳体10固定。具体地,导丝压紧机构70可以包括底座71和压紧组件72,压紧组件72能够靠近或者远离底座71,在其靠近底座71时,能够将位于底座 71与压紧组件72之间的导丝31压紧;当压紧组件72远离底座71时,导丝 31能够自由活动。其中,底座71固定于壳体10,可以与壳体10为一体结构,如图5所示,其与底壳12为一体结构。

82.上述介入式旋磨装置使用时,导丝31先进入血管,对鞘管331与柔性轴 322起到导向作用,然后鞘管331与柔性轴322一起进入到血管,在鞘管331 的端部未到达斑块之前,旋磨区始终缩入鞘管331内,当鞘管331快到达斑块时,启动驱动电机21,并通过驱动机构20的滑动推动旋磨区伸出鞘管331,在旋磨层323接触到斑块时增加驱动电机21的转速,进行磨

削,且在整个磨削过程中,可以通过驱动机构20的滑动,实现旋磨区的前进和后退,且由于间隔设置有多个旋磨头,因此,在前进和后退过程中均有旋磨头能够对斑块进行磨削,从而提高磨削的效率。

83.需要说明的是,由于斑块不是规则的,形成的腔体也不是规则的圆柱形腔体,因此,上述所述的血管或者血管与斑块形成的腔体的直径仅是用于表述方便,并不限定腔体为圆柱形腔体。

84.本领域的技术人员能够理解的是,在不冲突的前提下,上述各优选方案可以自由地组合、叠加。

85.应当理解,上述的实施方式仅是示例性的,而非限制性的,在不偏离本实用新型的基本原理的情况下,本领域的技术人员可以针对上述细节做出的各种明显的或等同的修改或替换,都将包含于本实用新型的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。