一种用于化学战剂消解的柔性mgal2o4纳米纤维膜的制备方法

技术领域

1.本发明属新材料技术领域,尤其涉及一种用于化学战剂消解的柔性mgal2o4纳米纤维膜的制备方法。

背景技术:

2.化学战剂作为一种大规模杀伤性武器,具有毒性剧烈、作用快、毒效持久、杀伤范围广、防护和救治困难等特点,可在短时间内对人畜和植物造成致命性伤害。常用的化学战剂包括糜烂性毒剂和神经性毒剂,其中糜烂性毒剂的代表为芥子气,神经性毒剂主要有塔崩、沙林、梭曼、维埃克斯等。化学战剂在具有大规模杀伤性的同时,还具有难降解、在环境中存在时间持久等特点。因此,需要对其进行有效降解处理,以减少其在战争、生产和存储过程中所带来的危害。

3.目前,用于化学战剂降解的催化剂主要包括金属氧化物、多金属氧酸盐、金属有机框架材料等,其中金属氧化物因具有催化活性高、原料来源广泛、制备工艺简单等特性,被广泛应用于化学战剂的降解。将金属氧化物加工成纳米级时,赋予其比表面积大、表面离子数多、表面活性高等特点,可有效提升对化学战剂的催化降解性能。在众多纳米金属氧化物中,mgal2o4纳米材料因其表面具有高度不饱和键和大量离子化自由基基团,可提供活性金属位点与化学战剂发生氧化还原反应,表现出优异的毒剂催化降解性能。然而,当前制备的mgal2o4纳米材料普遍为粉末状,其在使用过程中存在易团聚的问题,使其难以应用于气体过滤器、防护服等领域。为此,科研人员采用支撑物负载的方法将纳米mgal2o4颗粒负载于纤维上,如ceramics international 41(2015)12504

–

12508、fibers and polymers 16(2015)2121

‑

2129、the journal of physical chemistry b 119(2015)5299

‑

5308、中国专利cn109763204a公开了含mgal2o4碳化硅纤维及其制备方法等。上述文献专利将mgal2o4纳米颗粒分别负载于有机或无机纤维上,虽然在一定程度上解决了纳米颗粒的易团聚问题,但是大量mgal2o4颗粒被包裹在纤维内部,导致其催化位点减少、催化活性降低,不利于化学战剂的高效降解。mgal2o4纳米纤维相比于颗粒具有长径比大、连续性好、集合体结构稳定性高等优点,可有效解决颗粒材料在实际应用中所面临的瓶颈问题。目前,制备无机纳米纤维材料的方法主要包括水热法、溶胶凝胶法、甩丝法、固液气相法和静电纺丝法等,其中静电纺丝法以其制造装置简单、可纺原料范围广、纤维结构可调性好等优点,已成为当前制备无机纳米纤维材料的主要技术之一。

4.耐火材料49(2015)339

‑

343中报道了以无水氯化镁、无水氯化铝为金属源,聚乙烯吡咯烷酮为纺丝助剂,利用静电纺丝技术和高温煅烧法制备出mgal2o4纳米纤维;chinese journal of materials research 30(2016)116

‑

122、江苏陶瓷49(2016)38

‑

41、耐火材料51(2017)105

‑

111中报道了利用同样的方法制备出mgal2o4纳米纤维。journal of the ceramic society of japan 126(2018)128

‑

134中以氯化镁和氯化铝为金属源,聚乙烯吡咯烷酮为高分子聚合物助剂,聚环氧乙烷

‑

聚环氧丙烷

‑

聚环氧乙烷三嵌段共聚物为致孔剂,利用同轴静电纺丝法制备出介孔mgal2o4纤维。上述文献虽然利用静电纺丝技术获得了

mgal2o4纳米纤维材料,但是由于在前驱体溶液中加入了大量高分子聚合物,致使前驱体溶液中无机组分含量偏低,导致煅烧后mgal2o4纤维产率偏低,且所获得的mgal2o4纤维主要由颗粒堆积而成。此外,前驱体纤维中的高分子聚合物在煅烧过程中易失稳分解,使得纤维连续性较差且单纤维缺陷较多,难以获得柔性mgal2o4纳米纤维。

5.因此,开发一种mgal2o4含量高、柔性好、催化效率高、结构稳定性好的化学战剂降解用柔性mgal2o4纳米纤维膜及其制备方法具有十分重要的意义。

技术实现要素:

6.本发明的目的是提供一种用于化学战剂消解的柔性mgal2o4纳米纤维膜的制备方法,解决了现有技术在制备过程中均需加入高分子聚合物、纤维连续性差、单纤维缺陷多且纤维膜易脆断的问题,制备出柔性好、催化效率高、结构稳定性好的化学战剂降解用柔性mgal2o4纳米纤维膜。

7.为达到上述目的,本发明采用如下技术方案是,一种用于化学战剂消解的柔性mgal2o4纳米纤维膜的制备方法,包括以下步骤:

8.(1)将镁源、铝源和一种晶粒抑制剂依次溶解在对应的溶剂中,先搅拌10~60min,随后加入无机凝胶增稠剂,再继续搅拌10~90min,获得前驱体溶液;

9.其中镁源与铝源摩尔比为1:2;镁源与晶粒抑制剂摩尔比为1:0.01~0.15;镁源、铝源的质量总和与溶剂的比例为10g:10~70ml;镁源与无机凝胶增稠剂的摩尔比为1:0.05~0.4;所述前驱体溶液的动力粘度为0.5~10pa

·

s、电导率为5~80ms/m;

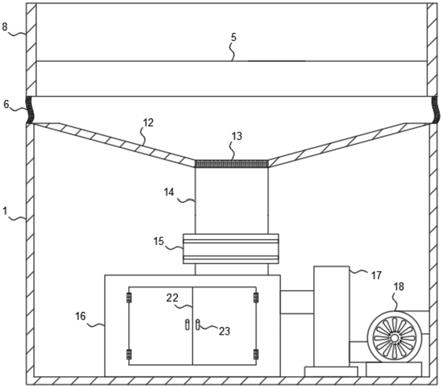

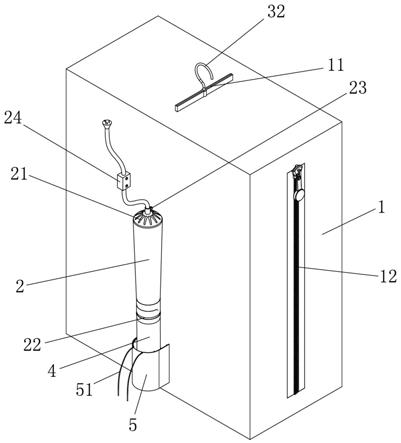

10.(2)采用静电纺丝将前驱体溶液纺制成前驱体纤维膜;

11.(3)将上述前驱体纤维膜先在氮气或氩气气氛下煅烧,然后继续在空气气氛下进行低温热氧化处理得到柔性mgal2o4纳米纤维膜;

12.煅烧工艺参数为:在氮气或氩气气氛下从室温逐步升至450~800℃,升温速度为1~10℃/min,且在最高煅烧温度下保持0~600min。随后,将纤维膜置于空气气氛中在200~350℃下进行低温热氧化处理60~360min,最终制得柔性mgal2o4纳米纤维膜。

13.如上所述的一种用于化学战剂消解的柔性mgal2o4纳米纤维膜的制备方法,所述镁源为无水氯化镁、乙醇镁、硫酸镁一水合物、四水合乙酸镁、六水合硝酸镁中的一种;所述铝源为无水氯化铝、异丙醇铝、九水合硝酸铝中的一种。

14.如上所述的一种用于化学战剂消解的柔性mgal2o4纳米纤维膜的制备方法,所述晶粒抑制剂为四氯化锡、无水氯化亚锡、正硅酸甲酯、正硅酸乙酯、醋酸锆、氧氯化锆、钛酸四丁酯、钛酸异丙酯、四氯化钛、三氯化锑中的一种。

15.如上所述的一种用于化学战剂消解的柔性mgal2o4纳米纤维膜的制备方法,所述无机凝胶增稠剂为硅酸镁锂、钠基膨润土、有机膨润土、硅藻土、凹凸棒土、硅酸铝、气相法白炭黑中的一种。

16.如上所述的一种用于化学战剂消解的柔性mgal2o4纳米纤维膜的制备方法,所述静电纺丝是指在纺丝环境温度10~45℃及相对湿度60~90%的条件下,将前驱体溶液以1~15ml/h的流速进行灌注,并将喷丝头连接在10~65kv的高压电源进行纺丝,接收装置与喷丝头之间的距离为10~35cm。

17.如上所述的一种用于化学战剂消解的柔性mgal2o4纳米纤维膜的制备方法,所述煅

烧是指在管式炉中,在氮气或氩气气氛下从室温逐步升至450~800℃,升温速度为1~10℃/min,且在最高煅烧温度下保持0~600min。随后,将纤维膜置于空气气氛中在200~350℃下进行低温热氧化处理60~360min,最终制得柔性mgal2o4纳米纤维膜。本发明中前驱体纤维经过煅烧后获得的mgal2o4纤维内部的晶粒尺寸为2~35nm。

18.如上所述的制备方法制备得到的柔性mgal2o4纳米纤维膜,柔性mgal2o4纳米纤维膜中纤维的平均直径为20~400nm,且相对标准偏差为0.5~5%,纤维内部晶粒尺寸为2~35nm,柔性mgal2o4纳米纤维膜的柔软度为10~75mn。如上所述的柔性mgal2o4纳米纤维膜在降解芥子气中的应用,所获得的纳米纤维膜具有mgal2o4共晶相,有效提高了金属氧化物的化学稳定性,并增加了金属氧化物表面的催化活性位点,有利于mgal2o4共晶相在催化反应中产生大量的氧空位,进而通过水解、表面络合等反应将化学战剂降解为无毒产物。在30min内5mg的柔性mgal2o4纳米纤维膜对5μl芥子气模拟剂2

‑

氯乙基乙基硫醚(cees)的降解率为97.5%以上。

19.纤维的直径范围代表纤维的粗细,纤维直径较小,单纤维的柔软度较好,纤维膜的柔性提高;相对标准偏差可用来表征纤维直径的分布均匀性,相对偏差值越小,纤维均匀性越好;晶粒尺寸与单纤维的力学性能密切相关,晶粒尺寸越小,单纤维的力学性能越高,纤维膜的柔性越好,同时晶粒尺寸减小有利于提升mgal2o4纤维对化学战剂的催化消解性能。

20.本发明提供的制备方法的发明原理如下:

21.本发明第一步将镁源、铝源和一种晶粒抑制剂依次溶解在对应的溶剂中产生金属阳离子,随后加入无机凝胶增稠剂搅拌均匀,溶剂逐渐渗透到无机凝胶增稠剂片层内部,使其逐渐产生溶胀,同时在剪切力的作用下,无机凝胶增稠剂片层间逐渐解离,游离的单片层会大量吸附金属阳离子,且在溶剂的作用下片层间相互搭接,进一步形成立体网状结构,使得前驱体溶液的粘弹性增加,可纺性增强。随后,采用静电纺丝技术将前驱体溶液纺制成前驱体纤维膜,在纺丝过程中控制纺丝区间的湿度为60~90%,使得增稠剂片层间的结合牢度进一步增大,避免了在射流快速拉伸过程中立体网状片层结构的坍塌,并且促使增稠剂片层表面与金属离子的吸附力保持稳定,从而使得前驱体纤维中金属离子分布均匀且单纤维连续性较好、纤维直径均匀。将上述前驱体纤维膜先在氮气或氩气气氛下煅烧,促进镁源与铝源快速分解,晶粒间快速融合形成mgal2o4共晶相,在此过程中晶粒抑制剂中的阳离子可取代共晶相中的镁离子或铝离子,使得共晶相的晶粒生长速度和晶界滑移受到限制,从而使其晶粒尺寸较小。后续继续在空气气氛下进行低温热氧化处理去除mgal2o4纤维中的残碳,最终获得具有优异柔性的mgal2o4纳米纤维。

22.有益效果:

23.(1)本发明提供的用于化学战剂消解的柔性mgal2o4纳米纤维膜的制备方法,无需加入高分子助纺剂,通过无机凝胶增稠剂在溶液中的溶胀

‑

解离

‑

吸附

‑

自组装等过程,形成立体网状结构,提高了前驱体溶液的粘弹性与可纺性,且前驱体纤维中镁源与铝源含量较高,mgal2o4纳米纤维产率高、纤维连续性好且易于产业化制造;

24.(2)本发明提供的用于化学战剂消解的柔性mgal2o4纳米纤维膜的制备方法,通过将前驱体纤维膜先在氮气或氩气气氛下煅烧,然后继续在空气气氛下进行低温热氧化处理,获得了具有共晶相的mgal2o4纳米纤维,而不是两种氧化物的简单混合,有效提高了材料的催化活性;

25.(3)本发明提供的制备方法得到的用于化学战剂消解的柔性mgal2o4纳米纤维膜,具有良好的柔性和化学战剂消解性能。

具体实施方式:

26.下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

27.实施例1

28.一种用于化学战剂消解的柔性mgal2o4纳米纤维膜的制备方法,具体步骤为:

29.(1)将镁源无水氯化镁、铝源无水氯化铝和晶粒抑制剂四氯化锡依次溶解在溶剂水中,先搅拌20min,随后加入无机凝胶增稠剂硅酸镁锂,再继续搅拌60min,其中溶液中镁源、铝源、晶粒抑制剂、无机凝胶增稠剂的摩尔比为1:2:0.04:0.16,镁源、铝源的质量和与溶剂的比例为10g:30ml,混合均匀制得动力粘度为8.7pa

·

s、电导率为55.6ms/m的均一稳定前驱体溶液。

30.(2)采用静电纺丝技术将上述前驱体溶液纺制成前驱体纤维膜,静电纺丝时控制纺丝区间的湿度为80%;静电纺丝的工艺参数为:环境温度25℃、灌注速度2ml/h、电压49kv、接收装置与喷丝头之间的距离为23cm;

31.(3)将前驱体纤维膜先在氮气气氛下从室温逐步升至650℃,升温速度为2℃/min,且在最高煅烧温度下保持360min。随后,将纤维膜置于空气气氛中在300℃下进行低温热氧化处理240min,最终制得柔性mgal2o4纳米纤维膜。

32.参考国家标准gb/t 34520.2

‑

2017《连续碳化硅纤维测试方法第2部分:单纤维直径》测得mgal2o4纳米纤维的平均直径为230nm,直径相对标准偏差为1.5%。根据gb/t 23413

‑

2009《纳米材料晶粒尺寸及微观应变的测定x射线衍射线宽化法》测得纤维内部的mgal2o4晶粒尺寸为17nm。根据国家标准gb/t 8942

‑

2016《纸柔软度的测定》测得柔性mgal2o4纳米纤维膜的柔软度为36mn。

33.为表征柔性mgal2o4纳米纤维膜对芥子气模拟剂cees的降解率,首先依据frank法,利用紫外

‑

可见分光光度计建立cees的标准曲线,随后取5mg mgal2o4纤维膜于离心管中,加入45μl cees的正己烷溶液(5μl cees 40μl正己烷),用涡流振荡器振荡5min使纤维膜与毒剂充分接触。用正己烷萃取溶液中残留的cees,并用紫外

‑

可见分光光度计测量其在445nm处的吸光度,根据标准曲线方程计算出残余cees的浓度,进而计算出mgal2o4纤维膜对cees的降解率。在30min内5mg的柔性mgal2o4纳米纤维膜对5μl芥子气模拟剂cees的降解率为97.9%。

34.实施例2

35.一种用于化学战剂消解的柔性mgal2o4纳米纤维膜的制备方法,具体步骤为:

36.(1)将镁源乙醇镁、铝源无水氯化铝和晶粒抑制剂正硅酸甲酯依次溶解在溶剂乙醇中,先搅拌30min,随后加入无机凝胶增稠剂钠基膨润土,再继续搅拌50min,其中溶液中镁源、铝源、晶粒抑制剂、无机凝胶增稠剂的摩尔比为1:2:0.05:0.28,镁源、铝源与混合溶剂的比例为10g:42ml,混合均匀制得动力粘度为8.1pa

·

s、电导率为46.5ms/m的均一稳定

前驱体溶液;

37.(2)采用静电纺丝技术将上述前驱体溶液纺制成前驱体纤维膜,静电纺丝时控制纺丝区间的湿度为85%;静电纺丝的工艺参数为:环境温度27℃、灌注速度1ml/h、电压42kv、接收装置与喷丝头之间的距离为25cm;

38.(3)将前驱体纤维膜先在氩气气氛下从室温逐步升至700℃,升温速度为1℃/min,且在最高煅烧温度下保持60min。随后,将纤维膜置于空气气氛中在300℃下进行低温热氧化处理270min,得到柔性mgal2o4纳米纤维膜。

39.采用与实施例1相同的性能测试方法,测得mgal2o4纳米纤维的平均直径为270nm,直径相对标准偏差为2.3%,纤维内部的mgal2o4晶粒尺寸为19nm,柔性mgal2o4纳米纤维膜的柔软度为38mn。在30min内5mg的柔性mgal2o4纳米纤维膜对5μl芥子气模拟剂cees的降解率为97.6%。

40.实施例3

41.一种用于化学战剂消解的柔性mgal2o4纳米纤维膜的制备方法,具体步骤为:

42.(1)将镁源硫酸镁一水合物、铝源无水氯化铝和晶粒抑制剂醋酸锆依次溶解在溶剂丙三醇中,先搅拌35min,随后加入无机凝胶增稠剂硅藻土,再继续搅拌75min,其中溶液中镁源、铝源、晶粒抑制剂、无机凝胶增稠剂的摩尔比为1:2:0.06:0.12,镁源、铝源的质量和与溶剂的比例为10g:40ml,混合均匀制得动力粘度为6.8pa

·

s、电导率为38.9ms/m的均一稳定前驱体溶液;

43.(2)采用静电纺丝技术将上述前驱体溶液纺制成前驱体纤维膜,静电纺丝时控制纺丝区间的湿度为88%;静电纺丝的工艺参数为:环境温度24℃、灌注速度2ml/h、电压49kv、接收装置与喷丝头之间的距离为26cm;

44.(3)将前驱体纤维膜先在氮气气氛下从室温逐步升至800℃,升温速度为5℃/min,且在最高煅烧温度下保持180min。随后,将纤维膜置于空气气氛中在280℃下进行低温热氧化处理180min,最终制得柔性mgal2o4纳米纤维膜。

45.采用与实施例1相同的性能测试方法,测得mgal2o4纳米纤维的平均直径为270nm,直径相对标准偏差为2.3%,纤维内部的mgal2o4晶粒尺寸为25nm,柔性mgal2o4纳米纤维膜的柔软度为51mn。在30min内5mg的柔性mgal2o4纳米纤维膜对5μl芥子气模拟剂cees的降解率为97.6%。

46.实施例4

47.一种用于化学战剂消解的柔性mgal2o4纳米纤维膜的制备方法,具体步骤为:

48.(1)将镁源四水合乙酸镁、铝源无水氯化铝和晶粒抑制剂钛酸四丁酯依次溶解在溶剂甲醇中,先搅拌45min,随后加入无机凝胶增稠剂硅酸铝,再继续搅拌45min,其中溶液中镁源、铝源、晶粒抑制剂、无机凝胶增稠剂的摩尔比为1:2:0.04:0.26,镁源、铝源与混合溶剂的比例为10g:36ml,混合均匀制得动力粘度为8.9pa

·

s、电导率为57.3ms/m的均一稳定前驱体溶液;

49.(2)采用静电纺丝技术将上述前驱体溶液纺制成前驱体纤维膜,静电纺丝时控制纺丝区间的湿度为79%;静电纺丝的工艺参数为:环境温度27℃、灌注速度3.5ml/h、电压55kv、接收装置与喷丝头之间的距离为29cm;

50.(3)将前驱体纤维膜先在氮气气氛下从室温逐步升至700℃,升温速度为5℃/min,

且在最高煅烧温度下保持120min。随后,将纤维膜置于空气气氛中在320℃下进行低温热氧化处理120min,最终制得柔性mgal2o4纳米纤维膜。

51.采用与实施例1相同的性能测试方法,测得mgal2o4纳米纤维的平均直径为180nm,直径相对标准偏差为1.8%,纤维内部的mgal2o4晶粒尺寸为13nm,柔性mgal2o4纳米纤维膜的柔软度为22mn。在30min内5mg的柔性mgal2o4纳米纤维膜对5μl芥子气模拟剂cees的降解率为98.7%。

52.实施例5

53.一种用于化学战剂消解的柔性mgal2o4纳米纤维膜的制备方法,具体步骤为:

54.(1)将镁源六水合硝酸镁、铝源无水氯化铝和晶粒抑制剂三氯化锑依次溶解在混合溶剂乙醇/n,n

‑

二甲基甲酰胺中,先搅拌40min,随后加入无机凝胶增稠剂气相法白炭黑,再继续搅拌100min,其中溶液中镁源、铝源、晶粒抑制剂、无机凝胶增稠剂的摩尔比为1:2:0.08:0.24,镁源、铝源的质量和与溶剂的比例为10g:56ml,乙醇与n,n

‑

二甲基甲酰胺的体积比为1:1,混合均匀制得动力粘度为7.5pa

·

s、电导率为53.4ms/m的均一稳定前驱体溶液;

55.(2)采用静电纺丝技术将上述前驱体溶液纺制成前驱体纤维膜,静电纺丝时控制纺丝区间的湿度为82%;静电纺丝的工艺参数为:环境温度28℃、灌注速度1ml/h、电压32kv、接收装置与喷丝头之间的距离为20cm;

56.(3)将前驱体纤维膜先在氮气气氛下从室温逐步升至800℃,升温速度为5℃/min,且在最高煅烧温度下保持180min。随后,将纤维膜置于空气气氛中在340℃下进行低温热氧化处理90min,最终制得柔性mgal2o4纳米纤维膜。

57.采用与实施例1相同的性能测试方法,测得mgal2o4纳米纤维的平均直径为210nm,直径相对标准偏差为1.9%,纤维内部的mgal2o4晶粒尺寸为16nm,柔性mgal2o4纳米纤维膜的柔软度为30mn。在30min内5mg的柔性mgal2o4纳米纤维膜对5μl芥子气模拟cees的降解率为98.1%。

58.实施例6~15

59.实施例6~15(表1和表2)制备步骤同实施例1,其中前驱体溶液参数、静电纺丝及煅烧参数、柔性mgal2o4纤维膜性能参数如表所示。(注:搅拌时间1为镁源、铝源、晶粒抑制剂加入到溶剂后的搅拌时间,搅拌时间2为加入无机凝胶增稠剂后的搅拌时间)

60.表1

[0061][0062][0063]

表2

[0064]

[0065]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。