1.本发明涉及纺织染整技术领域,尤其涉及一种织物靛蓝染色方法。

背景技术:

2.靛蓝作为牛仔纺织品行业必不可少的一种还原染料,在工厂中主要是通过传统靛蓝还原法进行还原染色,用大量氢氧化钠溶解在水溶液中形成碱性环境,再加入适量保险粉搅拌溶解,最后加入靛蓝,在一定温度下将其还原为靛蓝隐色体上染织物,此染色过程不仅消耗大量化学品用量,还造成严重的洗水污染,耗水耗能,后续废水排放处理也是现阶段的世界难题。同时,由于靛蓝水溶性的隐色体分子平面性差,对织物的亲和力小,导致染色速率和上染率低,渗透能力差,不易染得深色,现阶段工业上基于棉纤维的靛蓝上染过程中,由于靛蓝隐色体又极易被氧化,使得第一次上染后,被氧化的靛蓝隐色体氧化为靛蓝颗粒附着在纤维表面,堵住纤维缝隙,故而导致往后多次反复的上染达不到纤维的渗透染深色的效果。

3.基于目前的靛蓝染色存在的技术缺陷,有必要对此进行改进。

技术实现要素:

4.有鉴于此,本发明提出了一种织物靛蓝染色方法,以解决或部分解决现有技术中存在的技术问题。

5.第一方面,本发明提供了一种织物靛蓝染色方法,包括以下步骤:

6.将靛蓝加入水中,然后再加入吐温80与无水乙醇,超声分散,得到分散液;

7.将分散液使用正压过滤器过滤,过滤完成后再次超声分散,得到靛蓝悬浮液;

8.在无氧环境下向靛蓝悬浮液中加入十二烷基硫酸钠、柠檬酸、保险粉以及碱得到发泡液,对发泡液进行搅拌使其发泡,并将泡沫施加在织物上,上染,氧化固色。

9.在以上技术方案的基础上,优选的,所述的靛蓝染液分散方法,将靛蓝加入水中,然后再加入吐温80与无水乙醇,超声分散,其中,超声分散具体为:于功率为800~1200w、温度为35~45℃下分散30~45min,且每超声3~6s停止3~6s。

10.在以上技术方案的基础上,优选的,所述的靛蓝染液分散方法,将分散液使用正压过滤器过滤,过滤完成后再次超声分散,其中,超声分散具体为:于功率为800~1200w、温度为35~45℃下分散30~45min,且每超声3~6s停止3~6s。

11.在以上技术方案的基础上,优选的,所述的靛蓝染液分散方法,发泡液中十二烷基硫酸钠的质量浓度为2~3.5g/l;

12.和/或,发泡液中柠檬酸的质量浓度为0.9~1.2g/l;

13.和/或,发泡液中保险粉的质量浓度为3~5g/l;

14.和/或,发泡液中碱的质量浓度为5~8g/l。

15.在以上技术方案的基础上,优选的,所述的靛蓝染液分散方法,将分散液使用正压过滤器过滤,其中,过滤时压力为0.2~0.3mpa,正压过滤器采用90~110nm的滤膜。

16.在以上技术方案的基础上,优选的,所述的靛蓝染液分散方法,对发泡液进行搅拌使其发泡,其中搅拌速率为1000~1200r/min。

17.在以上技术方案的基础上,优选的,所述的靛蓝染液分散方法,靛蓝加入水中,然后再加入吐温80与无水乙醇,其中,靛蓝、水、吐温80以及无水乙醇的质量比为0.3:(90~110):(2~2.5):(3~3.5)。

18.进一步优选的,所述的靛蓝染液分散方法,发泡液中十二烷基硫酸钠的质量浓度为3g/l。

19.进一步优选的,所述的靛蓝染液分散方法,发泡液中柠檬酸的质量浓度为0.9。

20.在以上技术方案的基础上,优选的,所述的靛蓝染液分散方法,所述碱包括naoh、koh、na2co3和k2co3中的一种或几种。

21.本发明的一种织物靛蓝染色方法相对于现具有以下有益效果:

22.(1)本发明的织物靛蓝染色方法,本发明的织物靛蓝染色方法,利用吐温80、无水乙醇将靛蓝分散,再通过超声分散工艺制备得到纳米蓝悬浮液,结合无氧环境,利用保险粉在碱性条件下将靛蓝悬浮液还原成靛蓝隐色体,与泡沫体系结合后搅拌发泡,进行泡沫染色,利用气体代替大部分水作为介质,以泡沫的形式将染料施加到织物表面,可使织物的带液率从常规浸轧的60

‑

70%降低到20

‑

30%,大大减少干燥过程中所需的热能,而且还能节约用水,提高车速,减少化学品在织物上的泳移,提高染整加工的质量;同时,无氧环境下进行泡沫染色,将节水节能的泡沫染色与极易被氧化还原成靛蓝颗粒的靛蓝隐色体结合,不仅可以保护靛蓝隐色体不被氧化,经超声工艺制得的靛蓝悬浮体,还可在无氧环境下降低保险粉用量,加强靛蓝隐色体在织物染色中的渗透染色效果;

23.(2)本发明的织物靛蓝染色方法,十二烷基硫酸钠在浓度为2~3.5g/l时,泡沫体积大,具有良好的发泡性能,当十二烷基硫酸钠在浓度为3g/l时,泡沫体积最大,发泡性能最优,更大的发泡体积可节省发泡环节;

24.(3)本发明的织物靛蓝染色方法,柠檬酸作为发泡稳定剂,将其加入至发泡剂中,发泡剂发泡后可提高泡沫的半衰期,优的半衰期可延长泡沫寿命,使其在到达织物表面前仍具有有益的泡沫性能,柠檬酸在0.6~1.2g/l范围内,半衰期大,尤其在0.9g/l半衰期最大;

25.(4)本发明的织物靛蓝染色方法,靛蓝还原更充分,保险粉等助剂用量节省70%以上,节约70%~80%的水用量,带液率低,可降低烘干能耗50%~60%,提高生产效率60%~70%;传统靛蓝还原中,靛蓝、还原剂保险粉及氢氧化钠的配比为1:1.5:2,经超声粉碎后,靛蓝还原过程中,大大降低保险粉及氢氧化钠使用,减少化学试剂的用量一半以上,减少化学污染;本发明的织物靛蓝染色方法,利用超声粉碎与无氧环境结合后泡沫染色的各方面性能更优,染色后的织物耐汗渍、耐水、耐磨、透气性及k/s值表观色深都较好。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

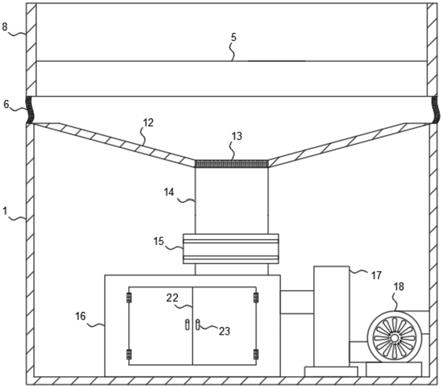

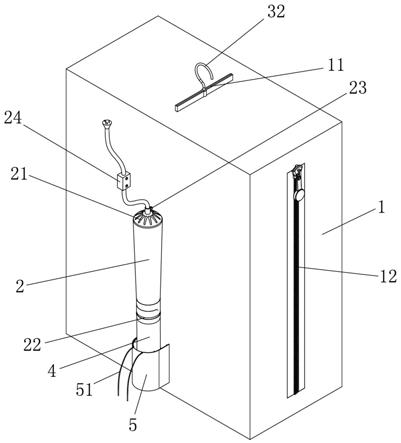

27.图1为本发明的不同浓度的十二烷基硫酸钠的发泡性能;

28.图2为本发明的不同浓度的十二烷基苯磺酸钠和吐温80的发泡性能;

29.图3为本发明的不同质量比的十二烷基硫酸钠、十二烷基苯磺酸钠和吐温80三者复配后的发泡性能;

30.图4为本发明的不同浓度的柠檬酸、十二醇和海藻酸钠的半衰期;

31.图5为本发明的不同质量比的柠檬酸、十二醇和海藻酸钠三者复配后的半衰期。

具体实施方式

32.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整的描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

33.本技术实施例提供了一种织物靛蓝染色方法,包括以下步骤:

34.s1、将靛蓝加入水中,然后再加入吐温80与无水乙醇,超声分散,得到分散液;

35.s2、将分散液使用正压过滤器过滤,过滤完成后再次超声分散,得到靛蓝悬浮液;

36.s3、在无氧环境下向靛蓝悬浮液中加入十二烷基硫酸钠、柠檬酸、保险粉以及碱得到发泡液,对发泡液进行搅拌使其发泡,并将泡沫施加在织物上,上染,氧化固色。

37.需要说明的是,本技术实施例中吐温80、无水乙醇为分散剂,有利于使靛蓝分散。本技术实施例中在无氧环境下对发泡液进行搅拌使其发泡,并将泡沫施加在织物上,上染的具体实现方式为:在一箱体内通入惰性气体,比如氮气以维持箱体内的无氧环境,然后将在该箱体内将靛蓝悬浮液与十二烷基硫酸钠、柠檬酸、保险粉和以及碱得到发泡液,然后对发泡液进行搅拌使其发泡形成泡沫,再将织物穿过经过发泡液发泡后形成的泡沫进行上染,或在无氧环境下将泡沫涂覆在纱线上,具体的实现方式为本领域的常见操作工艺,本技术不再赘述;再将上染后的织物进行氧化固色,具体的氧化固色为:将上染后的织物在有氧环境下通风氧化,然后干燥。

38.本技术中的染色方法可用于上染不止于棉的织物,所有可上染的织物均可在氮气氛围下染色,针对于还原性染料上染织物更适用,具体的,织物可为棉纱线、斜纹棉布等。

39.具体的,本技术实施例中在无氧环境下对发泡液进行搅拌使其发泡,并将泡沫施加在织物上,上染的具体实现方式还可以为:提供一手套箱,同时在手套箱内放置搅拌容器,然后向手套箱内通入供惰性气体(n2或ar)以维持手套箱内的无氧环境,并将预先放置在手套箱内的靛蓝悬浮液与十二烷基硫酸钠、柠檬酸、保险粉和以及碱置于搅拌容器中搅拌使其发泡,再将预先放置在手套箱内的织物穿过泡沫进行上染。

40.在一些实施例中,将靛蓝加入水中,然后再加入吐温80与无水乙醇,超声分散,其中,超声分散具体为:于功率为800~1200w、温度为35~45℃下分散30~45min,且每超声3~6s停止3~6s。本技术实施例中采用间歇式超声,间歇式超声发热小,瞬时功率大,更能延长超声机器使用寿命。

41.在一些实施例中,将分散液使用正压过滤器过滤,过滤完成后再次超声分散的工艺与第一次超声分散的工艺相同,具体的再次超声分散工艺为:于功率为800~1200w、温度为35~45℃下分散30~45min,且每超声3~6s停止3~6s。

42.本技术实施例中,由于靛蓝染料不溶于水,所以无法直接进行染色,需要将其还原成可溶于水的隐色体才能上染到纱线或织物上,而隐色体易氧化,因此本技术通过利用吐温80、无水乙醇将靛蓝分散,然后再利用保险粉在碱性条件下降靛蓝还原成水溶性隐色体,再通过超声分散工艺制备得到纳米蓝悬浮液然后结合无氧环境下泡沫染色,利用气体代替大部分水作为介质,以泡沫的形式将染料施加到织物表面,可使织物的带液率从常规浸轧的60

‑

70%降低到20

‑

30%,大大减少干燥过程中所需的热能,而且还能节约用水,提高车速,减少化学品在织物上的泳移,提高染整加工的质量;同时,无氧环境下进行泡沫染色,将节水节能的泡沫染色与极易被氧化还原成靛蓝颗粒的靛蓝隐色体结合,不仅可以保护靛蓝隐色体不被氧化,经超声工艺制得的靛蓝悬浮体,还可在无氧环境下降低保险粉用量,加强靛蓝隐色体在织物染色中的渗透染色效果。

43.在一些实施例中,发泡液中十二烷基硫酸钠的质量浓度为2~3.5g/l;

44.和/或,发泡液中柠檬酸的质量浓度为0.9~1.2g/l;

45.和/或,发泡液中保险粉的质量浓度为3~5g/l;

46.和/或,发泡液中碱的质量浓度为5~8g/l。

47.需要说明的是,本技术实施例中十二烷基硫酸钠作为发泡剂,起到发泡的作用;柠檬酸作为发泡稳定剂,将其加入至发泡剂中,发泡剂发泡后可提高泡沫的半衰期,优的半衰期可延长泡沫寿命,使其在到达织物表面前仍具有有益的泡沫性能。发泡液发泡时产生的泡沫是由大量气体分散在少量液体中形成的微泡聚集体,其界面上的表面活性剂亲水部分朝向液相,疏水部分朝向气体内部,这些微泡聚集体以液体薄膜相互隔离,且具有一定的集合形状,是一种微小多相、粘状而且不稳定的体系。刚形成的泡沫,气泡被较厚的液膜隔开,所以是球状的,纯水溶剂形成的泡沫,其寿命仅在0.5s以内,只存在片刻,体系中只有加入发泡剂,才能形成较为稳定的泡沫,因为表面活性剂的存在不仅使起泡变得容易,且起泡速度超过破泡速度,从而得到稳定的泡沫。此外,为了使泡沫具有一定的持久性,溶剂里往往又需要加入发泡稳定剂,以保持泡沫流体的稳定性和持久性,从而达到使用的目的。

48.在一些实施例中,将分散液使用正压过滤器过滤,其中,过滤时压力为0.2~0.3mpa,正压过滤器采用90~110nm的滤膜。

49.在一些实施例中,对发泡液进行搅拌使其发泡,其中搅拌速率为1000~1200r/min。

50.在一些实施例中,靛蓝加入水中,然后再加入吐温80与无水乙醇,其中,靛蓝、水、吐温80以及无水乙醇的质量比为0.3:(90~110):(2~2.5):(3~3.5)。

51.在一些实施例中,发泡液中十二烷基硫酸钠的质量浓度为3g/l。

52.在一些实施例中,发泡液中柠檬酸的质量浓度为0.9。

53.在一些实施例中,所述碱包括naoh、koh、na2co3和k2co3中的一种或几种。

54.以下进一步以具体实施例说明本技术的织物靛蓝染色方法。

55.发泡性能测试

56.在100ml水中分别配制浓度为0.5g/l、1.0g/l、1.5g/l、2.0g/l、2.5g/l、3.0g/l、3.5g/l、4.0g/l、4.5g/l、5.0g/l的十二烷基硫酸钠。

57.将上述配制得到的不同浓度的溶液于1200r/min的速度下搅拌3min,观察泡沫的高度进而计算体积,测试的结果如图1所示。

58.从图1中可以看出十二烷基硫酸钠在浓度为2~3.5g/l时,泡沫体积大,具有良好的发泡性能,当十二烷基硫酸钠在浓度为3g/l时,泡沫体积最大,发泡性能最优,更大的发泡体积可节省发泡环节。

59.进一步的,在100ml水中分别配制浓度为0.5g/l、1.0g/l、1.5g/l、2.0g/l、2.5g/l、3.0g/l、3.5g/l、4.0g/l、4.5g/l、5.0g/l的十二烷基苯磺酸钠;在100ml水中分别配制浓度为0.5g/l、1.0g/l、1.5g/l、2.0g/l、2.5g/l、3.0g/l、3.5g/l、4.0g/l、4.5g/l、5.0g/l的吐温80。

60.将上述配置得到的十二烷基苯磺酸钠和吐温80,于1200r/min的速度下搅拌3min,观察泡沫的高度进而计算体积,测试的结果如图2所示。

61.从图2中可以看出当十二烷基苯磺酸钠和吐温80的浓度均为3g/l时,泡沫体积最大,发泡性能最优。

62.进一步测试十二烷基硫酸钠、十二烷基苯磺酸钠和吐温80三者复配后的发泡性能;具体的,在100ml水中分别加入十二烷基硫酸钠、十二烷基苯磺酸钠和吐温80,使十二烷基硫酸钠、十二烷基苯磺酸钠和吐温80三者的浓度之和为3g/l,同时分别使得十二烷基硫酸钠、十二烷基苯磺酸钠和吐温80的质量比为1:2:2、2:1:2、2:2:1、3:1:1、1:3:1、1:1:3。

63.将上述配制得到的不同质量比的溶液于1200r/min的速度下搅拌3min,观察泡沫的高度进而计算体积,测试的结果如图3所示。

64.从图3中可知,十二烷基硫酸钠、十二烷基苯磺酸钠和吐温80三者复配后发泡能力均优于单一的物质,当十二烷基硫酸钠、十二烷基苯磺酸钠和吐温80的质量比为3:1:1时,泡沫体积可达到390ml,优于单一的最优的发泡物质的泡沫体积的40%以上。

65.泡沫稳定性测试

66.在100ml水加入质量比为3:1:1的十二烷基硫酸钠、十二烷基苯磺酸钠和吐温80,并且使得十二烷基硫酸钠、十二烷基苯磺酸钠和吐温80的质量浓度之和为3g/l,然后加入柠檬酸,分别使得柠檬酸的浓度为0.3g/l、0.6g/l、0.9g/l、1.2g/l、1.5g/l。

67.在100ml水加入质量比为3:1:1的十二烷基硫酸钠、十二烷基苯磺酸钠和吐温80,并且使得十二烷基硫酸钠、十二烷基苯磺酸钠和吐温80的质量浓度之和为3g/l,然后加入十二醇,分别使得十二醇的浓度为0.3g/l、0.6g/l、0.9g/l、1.2g/l、1.5g/l。

68.在100ml水加入质量比为3:1:1的十二烷基硫酸钠、十二烷基苯磺酸钠和吐温80,并且使得十二烷基硫酸钠、十二烷基苯磺酸钠和吐温80的质量浓度之和为3g/l,然后加入海藻酸钠,分别使得海藻酸钠的浓度为0.3g/l、0.6g/l、0.9g/l、1.2g/l、1.5g/l。

69.将上述配制得到的不同浓度的溶液于1200r/min的速度下搅拌3min,记录泡沫的最大高度(体积),观察泡沫的变化情况,记录泡沫消泡达到一半高度(体积)所需的时间即为半衰期,结果如图4所示。

70.从图4中可以看出,不同物质在0.6~1.2g/l范围内,半衰期大,尤其在0.9g/l半衰期最大。

71.进一步测试柠檬酸、十二醇和海藻酸钠三者复配后的发泡性能;具体的,在100ml水加入质量比为3:1:1的十二烷基硫酸钠、十二烷基苯磺酸钠和吐温80,并且使得十二烷基硫酸钠、十二烷基苯磺酸钠和吐温80的质量浓度之和为3g/l,然后加入柠檬酸、十二醇和海藻酸钠,并分别使柠檬酸、十二醇和海藻酸钠的质量比为1:2:2、2:1:2、2:2:1、3:1:1、1:3:

1、1:1:3。

72.将上述配制得到的不同质量比的溶液于1200r/min的速度下搅拌3min,记录泡沫的最大高度(体积),观察泡沫的变化情况,记录泡沫消泡达到一半高度(体积)所需的时间即为半衰期,结果如图5所示。

73.从图5中可以看出柠檬酸、十二醇和海藻酸钠三者复配后半衰期均大于单一的物质,当柠檬酸、十二醇和海藻酸钠的质量比为1:1:3时,半衰期可达到280min,优于单一的发泡稳定剂的半衰期55%以上。

74.实施例1

75.本技术实施例提供了一种织物靛蓝染色方法,包括以下步骤:

76.s1、将0.3g靛蓝加入100ml水中,然后再加入2g吐温80与3g无水乙醇,超声分散,得到分散液;

77.s2、将分散液使用正压过滤器过滤,过滤完成后再次超声分散,得到靛蓝悬浮液;

78.s3、在无氧环境下向100ml靛蓝悬浮液中加入0.4g保险粉、0.6g氢氧化钠、发泡剂以及稳定剂,于1200r/min下对发泡液搅拌3min使其发泡,并将泡沫施加在纯棉纱线上,上染,氧化固色,水洗;其中,发泡剂浓度为3g/l,发泡剂包括质量比为3:1:1的十二烷基硫酸钠、十二烷基苯磺酸钠和吐温80,稳定剂浓度为1.2g/l,稳定剂包括质量比为1:1:3的柠檬酸、十二醇和海藻酸钠;

79.其中,s1中超声分散和s2中超声分散具体为:于功率为1000w、温度为40℃下分散30min,且每超声4s再停止4s;s2中使用正压过滤器过滤具体为:过滤时压力为0.3mpa,正压过滤器采用100nm的滤膜。

80.实施例2

81.本技术实施例提供了一种织物靛蓝染色方法,包括以下步骤:

82.s1、将0.3g靛蓝加入100ml水中,然后再加入2.5g吐温80与3.5g无水乙醇,超声分散,得到分散液;

83.s2、将分散液使用正压过滤器过滤,过滤完成后再次超声分散,得到靛蓝悬浮液;

84.s3、在无氧环境下向100ml靛蓝悬浮液中加入0.4g保险粉、0.6g氢氧化钠、发泡剂以及稳定剂,于1200r/min下对发泡液搅拌3min使其发泡,并将泡沫施加在克重为206g/m2的纯棉布上,上染,氧化固色,水洗;其中,发泡剂浓度为3g/l,发泡剂包括质量比为3:1:1的十二烷基硫酸钠、十二烷基苯磺酸钠和吐温80,稳定剂浓度为1.2g/l,稳定剂包括质量比为1:1:3的柠檬酸、十二醇和海藻酸钠;

85.其中,s1中超声分散和s2中超声分散具体为:于功率为1000w、温度为40℃下分散30min,且每超声4s再停止5s;s2中使用正压过滤器过滤具体为:过滤时压力为0.3mpa,正压过滤器采用100nm的滤膜。

86.实施例3

87.本技术实施例提供了一种织物靛蓝染色方法,包括以下步骤:

88.s1、将0.3g靛蓝加入100ml水中,然后再加入2g吐温80与3g无水乙醇,超声分散,得到分散液;

89.s2、将分散液使用正压过滤器过滤,过滤完成后再次超声分散,得到靛蓝悬浮液;

90.s3、在无氧环境下向100ml靛蓝悬浮液中加入0.4g保险粉、0.6g氢氧化钠、发泡剂

以及稳定剂,于1200r/min下对发泡液搅拌3min使其发泡,并将泡沫施加在纯棉纱线上,上染,氧化固色,水洗;其中,发泡剂浓度为3g/l,发泡剂为十二烷基硫酸钠,稳定剂浓度为1.2g/l,稳定剂为柠檬酸;

91.其中,s1中超声分散和s2中超声分散具体为:于功率为1000w、温度为40℃下分散30min,且每超声4s再停止4s;s2中使用正压过滤器过滤具体为:过滤时压力为0.3mpa,正压过滤器采用100nm的滤膜。

92.实施例4

93.本技术实施例提供了一种织物靛蓝染色方法,包括以下步骤:

94.s1、将0.3g靛蓝加入100ml水中,然后再加入2.5g吐温80与3.5g无水乙醇,超声分散,得到分散液;

95.s2、将分散液使用正压过滤器过滤,过滤完成后再次超声分散,得到靛蓝悬浮液;

96.s3、在无氧环境下向100ml靛蓝悬浮液中加入0.4g保险粉、0.6g氢氧化钠、发泡剂以及稳定剂,于1200r/min下对发泡液搅拌3min使其发泡,并将泡沫施加在克重为206g/m2的纯棉布上,上染,氧化固色,水洗;其中,发泡剂浓度为3g/l,发泡剂为十二烷基硫酸钠,稳定剂浓度为1.2g/l,稳定剂为柠檬酸;

97.其中,s1中超声分散和s2中超声分散具体为:于功率为1000w、温度为40℃下分散30min,且每超声4s再停止5s;s2中使用正压过滤器过滤具体为:过滤时压力为0.3mpa,正压过滤器采用100nm的滤膜。

98.对比例1

99.本对比例提供了一种织物靛蓝染色方法,包括以下步骤:

100.s1、将0.3g靛蓝加入100ml水中,然后再加入1.5g吐温80与2.5g无水乙醇,超声分散,得到分散液;

101.s2、将分散液使用正压过滤器过滤,过滤完成后再次超声分散,得到靛蓝悬浮液;

102.s3、在无氧环境下向100ml靛蓝悬浮液中加入0.2g十二烷基硫酸钠、0.01g柠檬酸、0.3g保险粉和以及0.3g氢氧化钠,于900r/min下对发泡液搅拌3min使其发泡,并将泡沫施加在克重为206g/m2的纯棉布上,上染,氧化固色,水洗;

103.其中,s1中超声分散和s2中超声分散具体为:于功率为1000w、温度为40℃下分散1h,且每超声4s再停止5s;s2中使用正压过滤器过滤具体为:过滤时压力为0.3mpa,正压过滤器采用100nm的滤膜。

104.对比例2

105.本对比例提供了一种织物靛蓝染色方法,包括以下步骤:

106.s1、将0.3g靛蓝加入100ml水中,再加入0.4g保险粉和0.6g氢氧化钠、发泡剂以及稳定剂得到靛蓝染液;其中,发泡剂浓度为3g/l,发泡剂包括质量比为3:1:1的十二烷基硫酸钠、十二烷基苯磺酸钠和吐温80,稳定剂浓度为1.2g/l,稳定剂包括质量比为1:1:3的柠檬酸、十二醇和海藻酸钠;

107.s2、在无氧环境下,取100ml的靛蓝染液,于1200r/min下对发泡液搅拌3min使其发泡,并将泡沫施加在克重为206g/m2的纯棉布上,氧化固色,水洗。

108.对比例3

109.本对比例提供了一种织物靛蓝染色方法,包括以下步骤:

110.s1、将0.3g靛蓝加入100ml水中,然后再加入2.5g吐温80与3.5g无水乙醇,超声分散,得到分散液;

111.s2、将分散液使用正压过滤器过滤,过滤完成后再次超声分散,得到靛蓝悬浮液;

112.s3、在有氧环境下,向100ml靛蓝悬浮液中加入0.45g保险粉、0.6g氢氧化钠、发泡剂以及稳定剂,升温至60℃,搅拌溶解,发泡,并将泡沫施加在克重为206g/m2的纯棉布上,上染,氧化固色,水洗;其中,发泡剂浓度为3g/l,发泡剂包括质量比为3:1:1的十二烷基硫酸钠、十二烷基苯磺酸钠和吐温80,稳定剂浓度为1.2g/l,稳定剂包括质量比为1:1:3的柠檬酸、十二醇和海藻酸钠;

113.其中,s1中超声分散和s2中超声分散具体为:于功率为1000w、温度为40℃下分散30min,且每超声5s再停止5s;s2中使用正压过滤器过滤具体为:过滤时压力为0.2mpa,正压过滤器采用100nm的滤膜。

114.对比例4

115.s1、将100ml水升温至60℃,再加入0.6g氢氧化钠、0.45g保险粉以500r/min磁力搅拌溶解后加入0.3g靛蓝继续搅拌得到靛蓝染液;

116.s2、取克重为206g/m2的纯棉布,将靛蓝染液施加在206g/m2的纯棉布上,上染,氧化固色,水洗。

117.分别按照上述实施例1~4和对比例1~4的染色方法,分别上染1~8次,分别测试每次上染后的k/s值,结果如下表1所示。

118.表1

‑

不同实施例的染色方法后的k/s值

[0119][0120]

从上表1中可知,采用本技术实施例1~4中的染色方法,上染后k/s值不断增加,而对比例1~2中的方法五上染后k/s值缓慢上升,对比例3~4中的方法五次上染后k/s值基本趋于稳定;说明本技术的织物靛蓝染色方法,通过使用吐温80、无水乙醇为分散剂,并结合特定的超声分散工艺,制备得到靛蓝染液并结合无氧条件下的泡沫染色工艺,使得其在无

氧氛围中多次上染时,仍能保持水溶性靛蓝隐色体分子状态,达到靛蓝对织物的渗透染色,有效与织物结合,多次渗透染深色的k/s值数据显示逐步可染深色的可行性。

[0121]

分别按照实施例2以、比例1~4中的方法上染8次,上染后分别测试织物的耐酸、耐碱、耐磨次数和透气性,同时以白布作为对比测试白布的耐酸、耐碱、耐磨次数和透气性结果如下表2所示。其中白布厚度为1.03mm、实施例2中的纯棉布厚度为1.05mm、对比例1中的纯棉布厚度为1.04mm、对比例2中的纯棉布厚度为1.07mm、对比例3中的纯棉布厚度为1.04mm、对比例/4中的纯棉布厚度为1.05mm。

[0122]

耐酸耐碱为耐汗渍牢度,耐汗渍色牢度依据gb/t 3922

‑

2013《纺织品色牢度试验耐汗渍色牢度》测定。表2中数据为评级数据,等级4

‑

5优于4优于3

‑

4;耐磨次数为表征耐磨性能,耐磨性能依据gb/t 21196.4

‑

2007《纺织品马丁代尔法织物耐磨性的测定第4部分:外观变化的评定》测定,次数越大耐磨性能越优。透气性依据gb/t 5453

‑

1997《纺织品织物透气性的测定》测定,数值越大越优。

[0123]

表2

‑

不同实施例中的织物上染后的性能

[0124][0125]

从表2中可知,经过实施例2中的方法,纯棉布的耐酸、耐碱、耐磨次数和透气性均优于对比例1~4中的方法。

[0126]

将1t克重为206g/m2、幅宽为2m、长度为2.4km的棉织物分别按照本技术实施例2中的染色工艺(即使用棉织物代替实施例2中的纯棉布,其余工艺均不变)以及按照对比例4中传统浸染的工艺染色,计算染色过程中的带液率(%)、耗水量/kg、耗电量/(kw

·

h)、保险粉/kg、碱/kg、烘干温度(℃)和烘干时间(min)如下表3所示。其中,按照1t织物,采用工厂浴比1:10进行计算,即1t织物需要10t的染液,对于实施例2染液即为靛蓝悬浮液、保险粉、氢氧化钠、发泡剂以及稳定剂的混合物;对于对比例4染液即为靛蓝染液。

[0127]

其中,带液率:织物经浸轧后所带液体重对织物干重的百分率,具体的,对于实施例2中的染色工艺其带液率为步骤s3中泡沫上染过程中;对于对比例4中传统浸染的工艺其带液率为步骤s2中上染过程。

[0128]

耗水量:只计算了染料施加过程,不包括水洗,且设定泡沫染色与传统浸染织物水洗过程耗水相同。具体的,对于实施例2中的染色工艺其耗水量为步骤s3中泡沫上染过程中;对于对比例4中传统浸染的工艺其耗水量为步骤s1中配制靛蓝染液过程。

[0129]

需要说明的是,泡沫染色体系由于泡沫带液率低,对织物或纱线进行涂覆,纱线对溶液的吸收不会达到过饱和,不会出现溶液从纱线中挤压出的情况,若有残留,也仅是少量也可回收利用,设残留泡沫液为10%~20%,带液率为30%,以最低利用率80%计算,按照浴比1:10,染化料为浸染用料的3~5倍来配制泡沫染液,可染出相当于传统浸染工艺的26倍质量的布,若认为用了5倍于传统浸染工艺染的染化料染出26倍于浸染工艺的布,也是1:5的效率。

[0130]

耗电量,对于实施例2中的染色工艺耗电量为整个染色工艺工程中的耗电量,包括超声分散、搅拌发泡、氧化固色等;对于对比例4中传统浸染的工艺耗电量为整个染色工艺工程中的耗电量,包括磁力搅拌、水浴升温、氧化固色等。

[0131]

烘干温度、烘干时间:为上染后氧化固色过程,对于实施例2中的染色工艺烘干温度、烘干时间为步骤s3中的氧化固色工艺;对于对比例4中传统浸染的工艺烘干温度、烘干时间为步骤s2中的氧化固色工艺。

[0132]

表3

‑

不同工艺染色带液率、耗水量

[0133][0134][0135]

从上表3中可以看出,利用本技术中的染色工艺相比传统染色工艺,靛蓝还原更充分,保险粉等化学助剂用量节省50%以上,节约80%的水耗能耗,带液率低,可降低烘干能耗60%,提高生产效率50%以上;需要说明的是,泡沫染色技术就是用空气代替大部分水作为介质,以泡沫的形式将染料施加到织物表面,通过高温固色使染料与纤维结合,低给液使其固色时间缩短,既能达到低能耗目标,也可获得优良的染色效果,提高生产率。泡沫染色相比于传统浸染过程,耗能量下降,耗化学用品量下降(结合超声处理后制得的靛蓝悬浮体,更是大量降低了化学用品用量),带液率下降。低带液率能够显著降低水用量及烘燥耗能,低化学用品量可从源头上解决染整过程中的废水排放处理难题。

[0136]

本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。