1.本技术涉及逆作法用立柱桩的技术领域,尤其是涉及一种风化地质逆作法用钢管混凝土立柱及施工方法。

背景技术:

2.随着城市建设的蓬勃发展,人们开始越来越重视地下空间的利用率,在高层林立的市区进行地下施工的项目也日渐增多。为了应对施工场地的开挖深度的增加对周边环境造成损坏,传统的顺作法出现明显不足,故目前许多工程都选择采用逆作法施工技术。逆作法施工可以利用楼层结构做内支撑,减少锚索对周边地下空间的干预,能够提高地下工程的安全性,节约工程造价,缩短施工工期,降低周围地基出现下沉的风险。

3.公告号为cn207659979u的中国专利公开了一种中风化地质逆作法用钢管混凝土立柱桩,包括桩孔,桩孔内设有钢管立柱桩,钢管立柱桩内浇筑有混凝土柱,筏板基础底标高线以上的钢管立柱桩外侧包裹塑料薄膜层,桩孔的孔径比钢管立柱桩的直径大400mm,桩孔和钢管立柱桩之间的空隙填充有由30

‑

50mm粒径的细石子构成的柔性缓冲层,筏板基础底标高线以下的钢管立柱桩和桩孔之间的空隙浇筑有混凝土层。先浇筑筏板基础底标高线下的混凝土,然后在筏板基础底标高线以上的钢管立柱桩外侧包裹塑料薄膜,在钢管立柱桩内浇筑混凝土。

4.针对上述中的相关技术,发明人认为混凝土层凝固后体积收缩,容易与桩孔内壁产生空隙,空隙的存在使得混凝土层在桩孔内发生晃动,进而使得钢管立柱桩存在有固定不牢的缺陷。

技术实现要素:

5.为了改善混凝土层凝固后体积收缩,造成钢管立柱桩固定不牢的问题,本技术提供一种风化地质逆作法用钢管混凝土立柱及施工方法。

6.第一方面,本技术提供的一种风化地质逆作法用钢管混凝土立柱采用如下的技术方案:一种风化地质逆作法用钢管混凝土立柱,包括穿设于桩孔内的钢管立柱桩,所述钢管立柱桩外侧包覆有薄膜层,所述薄膜层与桩孔之间以及钢管立柱桩内均设有混凝土层,土壤内设有若干预埋桩,所述预埋桩朝向钢管立柱桩的一端伸出桩孔内壁,所述预埋桩伸出桩孔内壁的一端与混凝土层连接。

7.通过采用上述技术方案,预埋桩一端位于土壤内,另一端位于混凝土层内,提高混凝土层与土壤的固定稳定性,降低钢管立柱桩出现晃动的风险,操作方便。

8.优选的,所述预埋桩沿自身轴线方向的侧壁上设有若干第一分支柱,所述第一分支柱上固定连接有若干第二分支柱。

9.通过采用上述技术方案,第一分支柱可以增大预埋桩与混凝土层之间的接触面积,进而增大预埋桩与混凝土层之间的摩擦力,连接稳定;第二分支柱可以增大第一分支柱

与混凝土层的结合力,进一步提高混凝土层与土壤的固定稳定性。

10.第一方面,本技术提供的一种风化地质逆作法用钢管混凝土立柱及施工方法采用如下的技术方案:预埋步骤,先在土壤里开挖桩孔,然后在桩孔内壁上安装若干预埋桩;定位步骤,将包覆有薄膜层的钢管立柱桩插入至桩孔内,钢管立柱桩与桩孔同轴设置,所述钢管立柱桩上设有用于将钢管立柱桩固定于桩孔内的固定装置;固定步骤,自钢管立柱桩与薄膜层的空隙上方浇入混凝土,使得混凝土充满空隙,待混凝土凝固后形成混凝土层。

11.通过采用上述技术方案,先在土壤内开挖桩孔,便于施工人员进入桩孔内安装预埋桩,然后将包覆有薄膜层的钢管立柱桩插入桩孔内,固定装置将钢管立柱桩与桩孔内壁固定,防止钢管立柱桩发生晃动;最后在薄膜层与桩孔内壁之间的空隙内浇筑混凝土,进而对空隙进行填充,提高混凝土层与钢管立柱桩之间的固定稳定性,实用性强。

12.优选的,所述固定装置包括第一固定环,所述第一固定环与桩孔内壁抵接,所述第一固定环内同轴套设有第二固定环,所述第二固定环套设于钢管立柱桩上,所述第一固定环与第二固定环之间通过若干固定柱连接,所述固定柱上滑动连接有插桩,所述插桩远离钢管立柱桩的一端与桩孔内壁插接,所述固定柱上设有用于固定插桩的固定机构。

13.通过采用上述技术方案,第一固定环与桩孔内壁抵接,提高第一固定环的固定稳定性,第二固定环套设于钢管立柱桩上,提高钢管立柱桩与桩孔的同轴度,固定机构将插桩固定于土壤内,提高第一固定环与土壤的固定稳定性,进而提高钢管立柱桩与土壤的固定稳定性,操作方便。

14.优选的,所述固定机构包括与插桩滑动连接的推柱,所述推柱上铰接有若干分支片,所述插桩沿自身长度方向上设有开口槽,所述推柱上设有用于驱动分支片伸出开口槽的第一压簧,所述插桩上设有用于固定推柱的固定组件。

15.通过采用上述技术方案,第一压簧的弹力推动分支片朝向远离推柱方向转动,分支片从开口槽中伸出,增大插桩与土壤的接触面积,进而增大插桩与土壤的接触面积,提高插桩与土壤的固定稳定性。固定组件将推柱与插桩固定,此时分支片位于插桩内,减小插桩与土壤的摩擦力,提高插桩插入土壤的流畅性。

16.优选的,所述固定组件包括与插桩滑动连接的滑移柱,所述推柱上设有卡接孔,所述插桩上设有用于驱动滑移柱与卡接孔卡接的第二压簧。

17.通过采用上述技术方案,第二压簧驱动滑移柱与卡接孔卡接,使得推柱无法在插桩内滑动,进而提高推柱与插桩的固定稳定性,便于插桩插入土壤,进而提高插桩的安装效率。

18.优选的,所述滑移柱上开设有限位口,所述插桩上滑动连接有用于驱动滑移柱远离推柱方向滑动的抵柱,所述抵柱朝向限位口的一端设有斜面,所述斜面与限位口远离推柱的一侧抵接。

19.通过采用上述技术方案,插桩朝向土壤方向滑动过程中,土壤对抵柱产生推力,推动抵柱朝向限位口方向滑动,抵柱的斜面与限位口远离推柱的一侧抵接,进而推动滑移柱朝向远离推柱方向滑动,滑移柱与卡接孔脱离,进而解除推柱与插桩的固定状态,便于分支

片插入土壤。

20.优选的,所述固定柱上滑动连接有第一齿条,所述第一齿条与插桩固定连接,所述固定柱上转动连接有驱动齿轮,所述驱动齿轮上设有用于驱动齿轮转动的卡孔,所述卡孔内卡接有转动销。

21.通过采用上述技术方案,转动销与卡孔卡接,转动销转动带动驱动齿轮转动,驱动齿轮与第一齿条啮合,带动插桩朝向远离钢管立柱桩的方向滑动,进而使得插桩与土壤插接;操作方便,传动稳定。

22.优选的,所述固定柱上滑动连接有第二齿条,所述第二齿条与驱动齿轮啮合,所述第二齿条朝向钢管立柱桩的一端设有用于抵紧薄膜层的压片。

23.通过采用上述技术方案,驱动齿轮转动,带动第二齿条朝向钢管立柱桩方向滑动,第二齿条推动压片与薄膜层抵接,压片将薄膜层抵紧,提高薄膜层与钢管立柱桩的连接稳定性,防止薄膜层从钢管立柱桩上脱落。

24.综上所述,本技术包括以下至少一种有益技术效果:1.预埋桩一端位于土壤内,另一端位于混凝土层内,提高混凝土层与土壤的固定稳定性,降低钢管立柱桩出现晃动的风险,操作方便;2.第一固定环与桩孔内壁抵接,提高第一固定环的固定稳定性,第二固定环套设于钢管立柱桩上,提高钢管立柱桩与桩孔的同轴度,固定机构将插桩固定于土壤内,提高第一固定环与土壤的固定稳定性,进而提高钢管立柱桩与土壤的固定稳定性,操作方便;3.第一压簧的弹力推动分支片朝向远离推柱方向转动,分支片从开口槽中伸出,增大插桩与土壤的接触面积,进而增大插桩与土壤的接触面积,提高插桩与土壤的固定稳定性。固定组件将推柱与插桩固定,此时分支片位于插桩内,减小插桩与土壤的摩擦力,提高插桩插入土壤的流畅性;4.驱动齿轮转动,带动第二齿条朝向钢管立柱桩方向滑动,第二齿条推动压片与薄膜层抵接,压片将薄膜层抵紧,提高薄膜层与钢管立柱桩的连接稳定性,防止薄膜层从钢管立柱桩上脱落。

附图说明

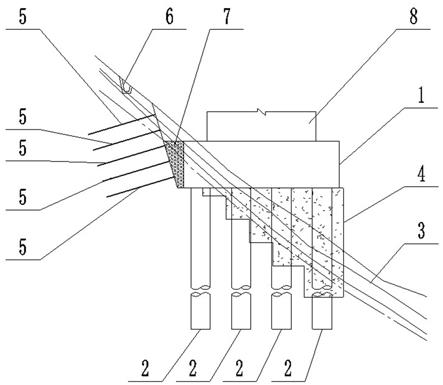

25.图1是本技术实施例中用于体现整体结构示意图。

26.图2是本技术实施例中用于体现钢管立柱桩的剖视图。

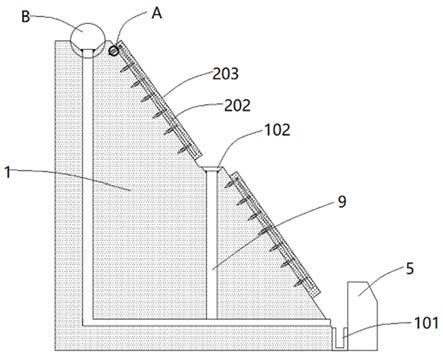

27.图3是本技术实施例中用于体现固定机构的剖视图。

28.图4是图3中a的局部放大图。

29.图5是图3中b的局部放大图。

30.附图标记说明:1、桩孔;11、第一凹槽;2、钢管立柱桩;3、薄膜层;4、混凝土层;5、预埋桩;51、第一分支柱;52、第二分支柱;6、固定装置;61、第一固定环;62、第二固定环;63、固定柱;631、第一齿条;632、驱动齿轮;6321、卡孔;6324、转动销;633、第二齿条;634、压片;635、转动孔;636、支撑杆;637、第二凹槽;64、插桩;641、开口槽;642、桩座;643、桩体;644、第一滑槽;645、第二滑槽;646、第三滑槽;65、固定机构;651、推柱;652、分支片;653、第一压簧;654、固定组件;6541、滑移柱;6542、卡接孔;6543、第二压簧;6544、限位口;6545、抵柱;6546、斜面;7、土壤。

具体实施方式

31.以下结合附图1

‑

5对本技术作进一步详细说明。

32.第一方面,本技术实施例公开一种风化地质逆作法用钢管混凝土立柱。参照图1以及图2,一种风化地质逆作法用钢管混凝土立柱包括穿设于桩孔1内的钢管立柱桩2,钢管立柱桩2为空心钢管,本技术实施例中桩孔1的直径大于钢管立柱桩2的外径。钢管立柱桩2上包覆有薄膜层3,薄膜层3与桩孔1内壁之间以及钢管立柱桩2内均浇筑有混凝土,形成混凝土层4。薄膜层3可以降低混凝土中的水分腐蚀钢管立柱桩2外侧壁的风险。土壤7内插接有若干预埋桩5,预埋桩5沿桩孔1的径向设置,预埋桩5一端插入土壤7中,另一端朝向钢管立柱桩2方向伸入桩孔1内,预埋桩5伸入桩孔1内的一端与混凝土层4连接。土壤7与混凝土层4之间通过预埋桩5连接固定,降低钢管立柱桩2出现晃动的风险。

33.参照图2,预埋桩5伸入桩孔1内的一端侧壁上焊接有若干第一分支柱51,各第一分支柱51沿预埋桩5的轴线方向阵列排布。第一分支柱51上焊接有若干第二分支柱52,第二分支柱52用于增大第一分支柱51与混凝土层4的接触面积,进而提高第一分支柱51与混凝土层4的连接牢固性,进一步降低钢管立柱桩2出现晃动的风险。

34.本技术实施例一种风化地质逆作法用钢管混凝土立柱的实施原理为:施工时,施工人员首先在地面上开挖出桩孔1,然后在桩孔1的内壁上埋设若干预埋桩5,再然后将包覆有薄膜层3的钢管立柱桩2放入桩孔1内,使得预埋桩5上的第一分支柱51和第二分支柱52均位于薄膜层3与桩孔1之间的空隙内。最后在钢管立柱桩2内以及薄膜层3与桩孔1之间的空隙内均浇筑混凝土,形成混凝土层4。混凝土层可以对钢管立柱桩2与桩孔1之间的间隙进行填充,降低钢管立柱桩2发生晃动的风险。

35.第二方面,本技术实施例公开一种风化地质逆作法用钢管混凝土立柱及施工方法。

36.包括如下步骤:参照图3,预埋步骤,首先采用人工对地面进行开挖,挖出一条竖直设置的圆柱状桩孔1,然后施工人员沿着桩孔1的内壁插接预埋桩5,使得预埋桩5均沿桩孔1的径向设置。

37.参照图3,定位步骤,施工人员使用吊机将包覆有薄膜层3的钢管立柱桩2放入桩孔1内,使得钢管立柱桩2与桩孔1同轴设置,预埋桩5远离桩孔1内壁的一端不与钢管立柱桩2抵接,降低预埋桩5划伤薄膜层3的风险。钢管立柱桩2上安装有用于将钢管立柱桩2固定于桩孔1内壁上的固定装置6。本技术实施例中固定装置6的数量为2个,两个固定装置6沿钢管立柱桩2的轴线方向设置,下面只对一个固定装置6进行展开,另一个不再赘述。

38.参照图3,固定装置6包括第二固定环62,第二固定环62固定套设于钢管立柱桩2上,第二固定环62沿自身的径向的延伸方向上焊接有若干固定柱63,本技术实施例中固定柱63为方柱,且每个第二固定环62上固定柱63的数量为四个。各固定柱63远离第二固定环62的一端焊接有同一个第一固定环61,第一固定环61与第二固定环62同轴设置,第一固定环61的外环侧壁与桩孔1内壁抵紧。第二固定环62可以提高钢管立柱桩2的对中性,第一固定环61与桩孔1侧壁抵接,可以提高第一固定环61的整体固定稳定性。

39.参照图4,固定装置6还包括固定机构65,固定柱63沿钢管立柱桩2的轴线方向上开设有转动孔635,固定机构65包括与转动孔635同轴转动的驱动齿轮632。驱动齿轮632上开设有卡孔6321,本技术实施例中卡孔6321为方孔,卡孔6321内穿设有转动销6324,转动销

6324与驱动齿轮632卡接。固定柱63沿自身的长度方向上开设有第二齿条槽,第二齿条槽内滑动有第二齿条633,第二齿条633朝向第二齿条槽的一侧焊接有滑块,滑块与第二齿条槽滑动连接。第二齿条633朝向钢管立柱桩2的径向方向设置,第二齿条633朝向钢管立柱桩2的一端焊接有支撑杆636,支撑杆636远离第二齿条633的一端焊接有压片634,本技术实施例中压片634为弧形片,压片634的曲率中心位于钢管立柱桩2的轴线上。转动销6324转动带动驱动齿轮632转动,驱动齿轮632与第二齿条633啮合,带动第二支撑杆636朝向钢管立柱桩2的方向滑动,使得压片634与薄膜层3抵紧,提高薄膜层3与钢管立柱桩2的贴合度,防止薄膜层3从钢管立柱桩2上脱落。

40.参照图5,固定柱63沿自身的长度方向上开设有第一齿条槽,第一齿条槽内滑动有第一齿条631,第一齿条631与第二齿条633平行设置,第一齿条631与驱动齿轮632啮合传动。桩孔1内壁上开设有第一凹槽11,固定柱63沿自身的长度方向上开设有第二凹槽637,第一凹槽11与第二凹槽637连通。第二凹槽637内滑动有插桩64,本技术实施例中插桩64包括桩体643和与桩体643垂直设置的桩座642,桩座642竖直设置,桩体643水平设置,形成一个躺倒的“t”字,桩体643远离钢管立柱桩2的一端设置成便于插入土壤7中的尖端结构。插桩64沿自身的长度方向上开设有第一滑槽644,第一滑槽644内滑动有推柱651,推柱651朝向钢管立柱桩2的一端与第一齿条631焊接固定。插桩64上安装有用于固定推柱651的固定组件654。

41.工作时,驱动齿轮632转动带动第一齿条631朝向远离钢管立柱桩2的方向滑动,固定组件654将插桩64与推柱651固定,第一齿条631推动插桩64从第二凹槽637滑向第一凹槽11,进而使得插桩64与土壤7插接,提高第一固定环61与土壤7的固定稳定性。

42.参照图5,桩座642沿竖直方向上开设有第二滑槽645,第二滑槽645与第一滑槽644连通,固定组件654包括与第二滑槽645滑动连接的滑移柱6541,第二滑槽645远离第一滑槽644的一端焊接固定有第二压簧6543,第二压簧6543远离第二滑槽645底部的一端与滑移柱6541焊接固定,推柱651朝向滑移柱6541的一侧开设有用于与滑移柱6541卡接的卡接孔6542。滑移柱6541沿推柱651的长度方向上贯穿有限位口6544,桩座642沿桩体643的长度方向上开设有第三滑槽646,第三滑槽646与第二滑槽645连通,第三滑槽646内滑动有抵柱6545,抵柱6545朝向滑移柱6541的一端设有斜面6546,斜面6546朝向第二压簧6543方向设置,斜面6546与限位口6544远离推柱651的一端抵接。

43.参照图5,推柱651的侧壁上铰接有若干分支片652,本技术实施例中每个推柱651上的分支片652数量为4个。推柱651上焊接有与分支片652对应设置的第一压簧653,第一压簧653远离推柱651的一端与分支片652焊接固定。桩体643沿自身的长度方向开设有与分支片652对应设置的开口槽641,用于供分支片652远离自身铰接轴线的一端弹出。

44.工作时,插桩64朝向远离钢管立柱桩2的方向滑动,当抵柱6545与第一凹槽11的远离钢管立柱桩2的一端抵接时,随着插桩64逐渐朝向远离钢管立柱桩2方向滑动,使得抵柱6545朝向限位口6544方向滑动,进而推动滑移柱6541朝向远离推柱651方向滑动,滑移柱6541与卡接孔6542解除卡接状态。第一齿条631继续推动推柱651朝向远离钢管立柱桩2的方向滑动。当推柱651滑动至分支片652远离自身铰接轴线的一端与开口槽641对应时,第一压簧653的弹力驱动分支片652从开口槽641中弹出,并随着插桩64的不断深入土壤7中,分支片652也逐渐插入土壤7中。增大插桩64与土壤7的接触面积,进而增大插桩64与土壤7的

摩擦力,提高土壤7与插桩64的连接稳定性。

45.参照图3,固定步骤,在钢管立柱桩2与薄膜层3之间的间隙内、钢管立柱桩2管内浇入混凝土,使得混凝土充满空隙,待混凝土凝固后形成混凝土层4,最终形成稳定的混凝土结构。提高钢管立柱桩2与土壤7的连接稳定性,降低钢管立柱桩2出现晃动的风险。

46.本技术实施例一种风化地质逆作法用钢管混凝土立柱及施工方法的实施原理为:施工时,施工人员首先在地面上开挖出圆柱状桩孔1,然后在桩孔1内壁上埋设预埋桩5,将包覆有薄膜层3的钢管立柱桩2放入桩孔1内。再然后将第二固定环62套设于钢管立柱桩2上,第一固定环61与桩孔1的内壁抵接。

47.施工人员用扳手旋动转动销6324,转动销6324带动驱动齿轮632转动,驱动齿轮632带动第一齿条631朝向远离钢管立柱桩2的方向滑动,第一齿条631推动插桩64朝向远离钢管立柱桩2的方向滑动。插桩64穿过第一固定环61后与土壤7插接,第一凹槽11的底壁推动抵柱6545朝向滑移柱6541方向滑动,抵柱6545推动滑移柱6541朝向远离推柱651的方向滑动,进而使得推柱651与卡接孔6542脱离卡接状态。

48.驱动齿轮632继续驱动第一齿条631朝向远离钢管立柱桩2的方向滑动,第一齿条631带动解除卡接状态后的推柱651朝向远离钢管立柱桩2的方向滑动。当分支片652远离自身铰接轴线的一端滑动至开口槽641时,第一压簧653的弹力驱动分支片652朝向远离推柱651的方向弹出,分支片652远离自身铰接轴线的一端与土壤7插接,增大与土壤7的接触面积,提高插桩64与土壤7的固定稳定性。

49.与此同时,驱动齿轮632与第二齿条633啮合,第二齿条633推动压片634朝向钢管立柱桩2的方向滑动,压片634将薄膜层3抵紧在钢管立柱桩2表面,降低薄膜层3从钢管立柱桩2上脱落的风险。

50.最后,施工人员在薄膜层3与钢管立柱桩2之间、钢管立柱桩2空心区域内浇筑混凝土,待混凝土凝固后,形成凝固层,提高钢管立柱桩2的固定稳定性。

51.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。