1.本技术涉及纸张脱酸干燥领域,特别是涉及一种避免纸张水性脱酸后发生褶皱变形的干燥方法。

背景技术:

2.纸张在正常保存过程中含水率为5%~8%,这部分水包括三种存在形式,游离水、毛细管水和结合水,其中游离水是指纸张表面物理吸附的水分,其饱和蒸汽压等于纯水在相同温度下的饱和蒸汽压,这部分水分在纸张干燥过程中较易蒸发除去。毛细管水是指纸张内毛细管中所含水分,这部分水分的蒸发受毛细管力的影响,饱和蒸汽压小于纯水在同等温度下的饱和蒸汽压。结合水是指纸张纤维原料中的水分,通过化学键或者氢键与纸张结合,在干燥过程很难被去除。

3.对酸化纸张及时进行脱酸是对纸张保护的重要手段,在使用水性脱酸液对酸化纸张进行脱酸的过程中,为了增加脱酸剂在纸张中的渗透量和渗透速度,同时使脱酸剂能够均匀作用到纸张上,需要增加纸张的含水率,即向纸张中引入一定含量的游离水和毛细管水,相对于结合水,这些自由水分可以加快脱酸剂在纸张中的扩散和渗透速度,提高脱酸效果。一般情况下,为保证脱酸效果,纸张在水性脱酸液脱酸过程中的含水率为15%~25%,脱酸后再经过干燥,使纸张含水率回到正常范围。

4.脱酸后含水率较高的纸张在自然干燥时,由于干燥速度较慢,且纸张中的水分分布不均匀,纸张表面各处的干燥速度难以同步,因此在干燥过程中会造成纸张表面纤维的不均匀收缩,宏观上表现为纸张表面的褶皱。当采用加热或真空干燥等方法对纸张进行辅助干燥时,虽然干燥脱水速度较快,在一定程度上减少了纸张纤维的收缩变形,但是由于脱酸后纸张中水分分布的不均匀,且这些干燥方法本质上是通过使水分子受热汽化蒸发来去除纸张中的水分,纸面各区域水分干燥蒸发过程的速度难以控制,干燥蒸发过程中不同存在形式的水分去除的临界点不同,无法将纸张各处的水分均匀脱除,很容易因为脱水不均匀破坏原始的纸张纤维结构,造成纸张的褶皱变形。

技术实现要素:

5.基于此,有必要针对上述问题,提供一种避免纸张水性脱酸后发生褶皱变形的干燥方法,在不造成纸张表面变形和褶皱,在纸张均匀脱酸后完成纸张的脱水干燥过程。

6.本发明所提供的技术方案为:一种避免纸张水性脱酸后发生褶皱变形的干燥方法,包括如下步骤:

7.1)将酸化纸张置于恒温恒湿的处理室中,采用水性脱酸液对酸化纸张进行脱酸处理;

8.2)将脱酸处理后的纸张放置在高压电场中,在电场力的作用下脱水干燥。

9.上述技术方案中,先在一定温度和湿度下利用水性脱酸液实现对纸张的均匀脱酸和水分的均匀分布,之后通过高压电场的辅助作用去除纸张中的水分,使纸张的含水率恢

复正常。其中,在一定温度和湿度的环境中,纸张中自由水的含量和水分的内能增加,水性脱酸剂更容易在纸张中扩散,脱酸效果更加均匀彻底,且脱酸后纸张各处的水分分布均匀。此外,在高压电场作用下,纸张中的水分会发生一定的极化,即负电荷集中到水滴一端,正电荷集中到另一端,极化后的水分子成为感应电偶极子,相互之间吸引团聚,促使纸张中的水分发生聚集。最终,在电场力的作用下,相邻小水滴破裂聚集成较大的水滴,而水滴又与周围水滴继续聚集不断长大,到一定体积时便会在重力和电场力的作用下沉降,达到脱水的目的。再次,在电场力作用下均匀脱除的水分包括纸张中的游离水和毛细管水,结合水与纸张的作用力较强,不会被去除。因此在电场力作用下,纸张中的自由水分可以被均匀脱除,同时保证纤维结构稳定,纸张表面不发生褶皱变形。

10.以下还提供了若干可选方式,但并不作为对上述总体方案的额外限定,仅仅是进一步的增补或优选,在没有技术或逻辑矛盾的前提下,各可选方式可单独针对上述总体方案进行组合,还可以是多个可选方式之间进行组合。

11.可选的,所述处理室的温度为40

‑

60℃,环境的相对湿度为85

‑

95%。环境温度和相对湿度直接影响到纸张在脱酸过程中脱酸液在纸张中的渗透和扩散速度,在温度较高时,水溶液脱酸剂的内能增加,易于扩散,在环境湿度较高时,可以提高纸张表面游离水和毛细管水的含量,为水性脱酸剂的渗透和扩散提供介质,并且使纸张中的水分趋向于均匀分布,同时抑制脱酸剂向环境中的扩散,加快脱酸剂在纸张中的渗透和扩散。

12.可选的,所述水性脱酸液采用雾化脱酸,雾化方式包括超声雾化、机械雾化或介质雾化。雾化脱酸法可以保证脱酸液均匀负载到纸张表面,脱酸效率高。

13.可选的,所述水性脱酸液为氢氧化钙水溶液、氢氧化镁水溶液、碳酸氢钙水溶液,碳酸氢镁水溶液,氢氧化锶水溶液,四硼酸锂水溶液,四硼酸钾水溶液、丙酸钙水溶液的一种或多种。

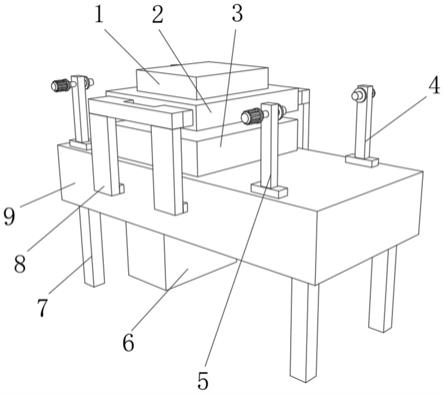

14.可选的,所述步骤2)中高压电场包括平板电极与接地极板,纸张放置在两者之间的棉网上。

15.可选的,所述平板电极与接地极板之间的距离为10

‑

50cm。平板电极与接地极板之间的距离影响到高压电场强度,进而影响到纸张脱水干燥过程中水分子的极化程度和脱水速度。

16.可选的,所述平板电极上所接电压为2

‑

10kv。平板电极上负载的电压值影响到高压电场中的电场强度,电压较低时纸张中的水分子极化程度低,无法团聚,电压过高时会将高压平板电极和接地平板之间的介质击穿,产生放电现象,对纸张的形貌和结构造成破坏。

17.可选的,所述纸张在高压电场作用下脱水干燥的时间为30~120min。由于纸张中水分子的聚集和脱除过程主要依靠电场力和自身重力,所以脱水过程需要一定的时间。

18.可选的,所述棉网与接地极板之间的距离为5

‑

25cm。

19.本发明的有益效果如下:

20.(1)本发明在一定温度和湿度下利用水性脱酸液对纸张进行脱酸,使纸张中存在足够的自由水实现水性脱酸剂的快速扩散和纸张的均匀脱酸,同时保证脱酸后纸张中的水溶液分布均匀。

21.(2)本发明通过高压电场的极化作用将脱酸后纸张中的自由水发生极化后聚集脱除,可以减少水分在脱除时纸张纤维的不均匀收缩变形,使纸张中的含水率恢复正常。

22.(3)本发明在利用高压电场对脱酸后的纸张进行脱水干燥,脱水过程可将纸张表面各处的水分均匀脱除,不会使纸张表面各处因脱水速度不同步而造成褶皱变形。

附图说明

23.图1为实施例1中酸化纸张无损均匀脱酸前的表面相貌图;

24.图2为实施例1中酸化纸张经无损均匀脱酸后的表面相貌图;

25.图3为对比例1中脱酸纸张干燥前的表面相貌图;

26.图4为对比例1中脱酸纸张干燥后的表面相貌图;

27.图5为对比例2中脱酸纸张干燥前的表面相貌图;

28.图6为对比例2中脱酸纸张干燥后的表面相貌图。

具体实施方式

29.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

30.为了更好地描述和说明本技术的实施例,可参考一幅或多幅附图,但用于描述附图的附加细节或示例不应当被认为是对本技术的发明创造、目前所描述的实施例或优选方式中任何一者的范围的限制。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

32.实施例1

33.将待脱酸纸张置于温度为50℃,相对湿度为90%的脱酸处理箱中,选择5wt%的氢氧化钙溶液作为脱酸液,将脱酸液雾化后对脱酸处理室中的纸张进行喷雾处理,处理时间为10min,处理完成后将脱酸后的纸张置于接地极板上方10cm处的棉网上,接高压电源输出端的极板在接地极板上方30cm处,纸张放置完成后打开高压电源,调整输出电压为8kv,开始进行高压电场辅助下的脱水干燥,处理60min后,取出干燥后的纸张,即完成纸张的无损均匀脱酸。

34.性能测试:

35.本实施例中对纸张脱酸效果的检测方法为将纸张平均分为9个区域,分别测试这些纸张不同位置的ph值,取其平均值作为该页纸张的ph值,最后计算这些区域ph值的方差;对纸张表面形貌的表征主要是观察纸张表面有没有出现明显的褶皱变形。表1为未脱酸原始纸张表面的ph值的分布情况,图1为实施例1中无损脱酸干燥处理前的纸张的宏观照片,图2为实施例1中无损脱酸干燥处理后的纸张的宏观照片,表2为脱酸后纸张表面的ph值的分布情况。

36.可以看出,经本实施例中的无损脱酸处理后的纸张脱酸效果明显,且纸张各处的ph值均匀分布,表面形貌与原纸基本相同,没有出现明显的褶皱变形,这是因为纸张在,并且通过高压电场对脱酸后的纸张进行干燥脱水,脱水过程均匀,对纤维影响较小,不会造成

纸张纤维的收缩变形。

37.表1原始纸张表面不同位置的ph值及方差值

[0038][0039]

表2无损均匀脱酸后纸张表面不同位置的ph值及方差值

[0040][0041]

对比例1

[0042]

将待脱酸纸张置于温度为50℃,相对湿度为90%的脱酸处理箱中,选择5%的氢氧化钙溶液作为脱酸液,将脱酸液雾化后对脱酸处理室中的纸张进行喷雾处理,处理时间为10min,处理完成后将脱酸后的纸张直接在空气中自然干燥。

[0043]

性能测试:

[0044]

取对比例1中脱酸后干燥的纸张,进行ph值的测试,测试方法与实施例1相同,测试结果如表3所示。从表中可以看出纸张的脱酸效果均匀,这是因为在一定温度和湿度的脱酸处理箱中,脱酸剂能够均匀作用于纸张表面。脱酸干燥前纸张的表面宏观照片如图3所示,脱酸干燥后纸张的表面宏观照片如图4所示,从图中可以发现纸张表面脱酸干燥后出现了明显的褶皱变形,这是由于在干燥过程中纸张表面各处的干燥速度不同,水分在蒸发的同时,会引起纸张纤维的不均匀收缩,导致纸张纤维出现变形,表现为使纸张表面发生明显的褶皱变形。

[0045]

表3脱酸后纸张表面不同位置的ph值及方差值

[0046][0047]

对比例2

[0048]

将待脱酸纸张在空气中进行处理,即温度为25℃,相对湿度为40~60%,选择5%的氢氧化钙溶液作为脱酸液,将脱酸液雾化后对纸张进行雾化脱酸处理,处理时间为10min,处理完成后将脱酸后的纸张置于接地极板上方10cm处的棉网上,接高压电源输出端的极板在接地极板上方30cm处,纸张放置完成后打开高压电源,调整输出电压为8kv,开始进行高压电场辅助下的脱水干燥,处理60min后,取出干燥后的纸张,进行后续的测试。

[0049]

性能测试:

[0050]

取对比例2中脱酸后干燥的纸张,进行ph值的测试,测试方法与实施例1相同,测试结果如表4所示。从表中可以发现纸张在直接雾化脱酸后的表面ph值分布不均匀,纸面部分

区域仍然呈现酸性。这是因为在脱酸过程中水性脱酸剂无法在纸张中快速均匀渗透扩散,脱酸剂不能均匀作用于纸张表面。脱酸干燥前纸张的表面宏观照片如图5所示,脱酸干燥后纸张的表面宏观照片如图6所示,从图中可以看出纸张脱酸干燥后表面出现了明显的褶皱变形,这是由于在脱酸过程中由于水溶液无法均匀扩散导致脱酸后水分分布的不均匀,即纸张表面各处的含水率存在较大差别,进而导致纸张在电场辅助下干燥脱水时,干燥过程中纸张表面各处的水分含量和脱水干燥速度不同,从而引起纸张纤维的不均匀收缩,导致纸张纤维出现变形,宏观表现为使纸张表面发生明显的褶皱变形。

[0051]

表4脱酸后纸张表面不同位置的ph值及方差值

[0052][0053]

实施例2

[0054]

将实施例1脱酸处理过程中的脱酸液替换为5wt%的碳酸氢镁水溶液,其余与实施例1的操作步骤相同,即可完成纸张均匀脱酸后的无损干燥,纸张各处的ph值均匀分布,表面形貌与原纸基本相同,没有出现明显的褶皱变形。

[0055]

实施例3

[0056]

将实施例1脱酸处理箱的温度调整为55℃,相对湿度为95%的脱酸处理箱中,其余与实施例1的操作步骤相同,即可完成纸张均匀脱酸后的无损干燥,纸张各处的ph值均匀分布,表面形貌与原纸基本相同,没有出现明显的褶皱变形。

[0057]

实施例4

[0058]

将实施例1中高压输出端的平板电极与接地极板的距离调整为40cm,其余与实施例1的操作步骤相同,即可完成纸张均匀脱酸后的无损干燥,纸张各处的ph值均匀分布,表面形貌与原纸基本相同,没有出现明显的褶皱变形。

[0059]

实施例5

[0060]

将实施例1中高压电场中平板电极上所接电压调整为5kv,其余与实施例1的操作步骤相同,即可完成纸张均匀脱酸后的无损干燥,纸张各处的ph值均匀分布,表面形貌与原纸基本相同,没有出现明显的褶皱变形。

[0061]

实施例6

[0062]

将实施例1脱酸后纸张在高压电场辅助下的脱水干燥时间调整为90min,其余与实施例1的操作步骤相同,即可完成纸张均匀脱酸后的无损干燥,纸张各处的ph值均匀分布,表面形貌与原纸基本相同,没有出现明显的褶皱变形。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。