1.本发明涉及纺丝技术领域,尤其涉及一种尼龙6熔体直纺方法及装置。

背景技术:

2.尼龙6(pa6)纤维由于其具有优异的物理机械性能和纺织加工性能,自问世以后,其产量在相当长的一段时间内位居合成纤维家族的第一位,但由于价格与生产成本的限制以及聚酯纤维的快速发展,现为第二大产量的合成纤维。尼龙6纤维具有聚酯纤维无法比拟的优良物理性能,如尼龙6纤维的断裂强度较高,耐磨性居纺织通用纤维之冠,吸湿性好,弹性回复率和耐疲劳性能优良,染色性好。尼龙6纤维除了服装业用和装饰用外,在其他产业中也有广阔的应用,如其在轮胎帘子布、汽车用纺织品、过滤材料、bcf 地毯膨体纱上都开发了新产品。虽然尼龙6纤维近年来得到快速的发展,但同样也存在着尼龙6生产装置、工艺、产品、应用同质化严重等问题,急需开发尼龙6聚合、纺丝及功能化产品高效制备技术。

3.目前,在尼龙6纤维生产过程中,纤维的张力大,气泡或杂质的存在会引起单丝断裂,因此尼龙6纺丝对熔体要求较高,熔体中热水可萃取物含量需低于2wt%。现在工业上普遍采用热水连续萃取工艺,将尼龙6切片中的单体和低聚物,使切片中可萃取物含量低于0.5wt%,满足高速纺丝的要求。但在萃取、干燥再熔融过程中需要消耗大量的水和能源,大幅提高了尼龙6纤维的生产成本。为了消除这些弊端,尼龙6纺丝技术在未来将往直接纺丝方向推进,熔体直纺相较于切片法纺丝还可大大简化生产流程,单位产量基建投资少,有利于进一步降低纤维生产成本。因此通过开发新聚合工艺,降低已内酰胺水解聚合过程中所产生的低聚物含量,实现尼龙6熔体直纺成为了产业发展的趋势。

4.申请人在前期研究发现,在一定的脱挥条件下,尼龙6熔体中的单体可以有效地脱除,而在此过程中,单体的脱除也会带动其它低聚物,尤其是环状二聚体升华,从熔体中脱除,这就提供了一条降低尼龙6熔体中热水可萃取物含量的途径。因此通过开发尼龙6专用的脱挥装置,结合聚合工艺调控,实现降低尼龙6熔体中的热水可萃取物含量,成为尼龙6产业发展的趋势。

技术实现要素:

5.为了解决上述技术问题,本发明基于己内酰胺水解聚合过程,以及低聚物的物性特点,提供了一种尼龙6熔体直纺方法及装置。本发明方法和装置能够有效控制尼龙熔体中的热水可萃取物和环状二聚体的含量,实现尼龙熔体聚合后的直接纺丝。

6.本发明的具体技术方案为:第一方面,本发明提供了一种尼龙6熔体直纺方法,包括以下步骤:1)配料:将已内酰胺、封端剂、水和催化剂加热混合,得到混合物;2)前聚:将所述混合物加热进行开环反应;3)后聚:将前聚所获预聚体加热进行缩聚反应;4)预脱挥:对后聚所获产物进行加热,进行预脱挥;

5)精脱挥:将预脱挥所得产物加热,进行精脱挥;6)纺丝:精脱挥后产物直接输送至纺丝线进行纺丝,获得尼龙6纤维。

7.本发明方法的流程具体为:先将配制好的原料输送至前聚釜,经开环反应后获得尼龙6预聚物;所获预聚物输送至后聚釜,进一步进行缩聚反应;缩聚反应结束后,熔体输送至预脱挥釜,使尼龙6预聚物的数均分子量进一步增长的同时降低尼龙6熔体中的低聚物;随后,将所获熔体被输送至精脱挥釜中进一步进行脱挥,在预脱挥和精脱挥过程中聚合物呈现液态,低聚物(热水可萃取物)从熔体中形成气相脱除,实现降低尼龙6熔体中低聚物含量的目的,使所获尼龙6熔体热水可萃取物含量≤1.5wt%,其中环状二聚体含量≤0.3wt%;尼龙6熔体最终经纺丝组件后,直接熔融挤出成形。本发明工艺简单,在提高己内酰胺的利用率的同时,还降低了能耗,所获熔体可直接熔融纺丝,也可直接制成塑料制品,易于实现大容量规模化生产,可应用在服用纤维、工业用丝、汽车等领域。

8.本发明方法的优势在于:将聚合过程分解成多步,具有极高的工艺调控柔性,可根据每一步反应原理及特点,对聚合工艺进行调整。例如可在开环阶段,降低反应温度,可预先调控环状二聚体含量;在脱挥过程中采用两段脱挥,第一步先进行预脱挥操作,将大部分易挥发挥份从熔体中去除,同时给予较长反应时间让分子链充分进行链交换,第二步进行精脱挥操作,通过设计专用精脱挥釜,给予尼龙6熔体高脱挥面积,从而将难挥发组分从熔体中脱除。通过工艺的针对性调整,实现降低熔体热水可萃取物含量的同时,保证了熔体的质量。

9.作为优选,步骤1)中:相对于己内酰胺,水的添加量为1

‑

5wt%,封端剂的添加量为0.1

‑

0.5wt%,催化剂的添加量为0.01

‑

1wt%。

10.作为优选,步骤1)中:所述封端剂为hooc(ch2)

n

cooh、对苯二甲酸和邻苯二甲酸中的一种或多种;其中n为2

‑

10;所述催化剂为尼龙66盐和nh2(ch2)

x

cooh中的一种或多种;其中,x为4

‑

10。

11.作为优选,步骤1)中:加热混合温度为80

‑

140℃,混合时进行搅拌10

‑

60min,转速为60

‑

240r/min。

12.作为优选,步骤2)中:开环反应温度为210

‑

260℃,反应压力控制在0.1

‑

2mpa;当满足以下条件时,终止反应:所获预聚体的数均分子量为3000

‑

10000,热水可萃取物含量≤12wt%,环状二聚体含量≤0.6wt%。

13.作为优选,步骤3)中:缩聚反应压力为

‑

0.1~0.02mpa,反应温度为230~260℃;当满足以下条件时,终止反应:所获产物的数均分子量为7000

‑

16000,热水可萃取物含量≤12wt%,环状二聚体含量≤0.6wt%。

14.作为优选,步骤4)中:预脱挥的绝对压力为1000

‑

5000pa,温度为250

‑

270℃,时间为0.5

‑

3h;所获产物的数均分子量为13000

‑

20000,热水可萃取物含量1.5

‑

3.5wt%,其中环状二聚体含量0.3

‑

0.4wt%。

15.作为优选,步骤5)中:精脱挥的绝对压力为100

‑

500pa,温度为240

‑

270℃;当满足以下条件时,终止反应:所获产物的数均分子量为16000

‑

26000,热水可萃取物含量≤1.5wt%,环状二聚体含量≤0.3wt%。

16.第二方面,本发明提供了一种尼龙6熔体直纺装置,包括依次串联的前聚釜、后聚釜、预脱挥釜、精脱挥釜和纺丝组件。

17.作为优选所述精脱挥釜包括:壳体;盖设于所述壳体顶部开口处的上封板;设于所述上封板上的熔体进料管;设于壳体内的脱挥分布板,所述脱挥分布板将壳体分隔为熔体分布腔和真空脱挥腔上下两部分;脱挥分布板上分布有若干脱挥孔;位于脱挥分布板下方的抽真空机构;为壳体内腔提供热量的加热机构;设于壳体底部的熔体出口。

18.本发明精脱挥釜的工作原理为:在纺丝前,尼龙6熔体经过加压泵由熔体进料管进入壳体内的熔体分布腔,熔体均匀流入脱挥分布板表面,由于熔体分布腔的压力较大,并且在加热条件下,熔体在通过脱挥孔的过程中被喷射或挤出形成细流,进入真空脱挥腔。该过程中熔体的脱挥面积得到显著增加,细流状熔体在加热真空状态下,气体的单体及低聚物从熔体中脱离出来,并聚集在真空脱挥腔的顶部,由抽真空机构抽出。脱挥后的尼龙熔体最终由熔体出口出料。经过上述精脱挥处理后,可将尼龙熔体的中热水可萃取物含量由3%左右降低至<1.5wt%,环状二聚体含量降低至<0.3wt%。本发明装置的上述结构可以实现尼龙6的脱挥过程,实现物料受热均匀,分配均匀,使反应温度控制在合理的小范围之内,从而达到脱挥效果。

19.综上,熔体经过精脱挥釜后,可以实现尼龙6的脱挥过程,实现物料受热均匀,分配均匀,使反应温度差异控制在合理范围之内,从而达到稳定、高效的脱挥效果。

20.与传统的圆盘脱挥器与薄膜蒸发器相比,本装置在脱挥过程中与pa6熔体接触少,避免了高粘熔体粘壁形成凝胶影响熔体品质的问题,也延长了设备的维护周期,降低设备维护成本。

21.作为优选,所述脱挥孔的轴向截面呈现为上大下小的形状。

22.作为优选,所述脱挥孔的上部呈半球状,下部呈竖直细管状。

23.上述脱挥孔形状的设计可最大程度保证熔体流动的稳定性。

24.作为优选,所述脱挥分布板的厚度在10

‑

25mm。所述脱挥孔上部导孔的直径为0.1

‑

5mm,下部毛细孔的直径为上部的1/4~1/2。将脱挥孔上部的直径限制在0.1

‑

5mm范围,实际生产中可根据熔体粘度调节孔的直径。

25.作为优选,所述熔体进料管的底部出口为若干均匀朝向脱挥分布板的分配支管。

26.上述设计可保证熔体能够均匀地通过脱挥分布板流入真空脱挥腔。

27.作为优选,所述脱挥分布板分为外缘非布孔区、环形布孔区和内缘非布孔区;所述脱挥孔均匀分布于所述环形布孔区内,且环形布孔区低于外缘非布孔区和内缘非布孔区。

28.作为优选,所述抽真空机构包括水平位于脱挥分布板下方的环形气管、气体出口管和设于壳体外的抽真空泵;所述环形气管和抽真空泵通过气体出口管连通;环形气管上均匀分布有气孔。

29.本装置在抽真空时考虑到气体的流动会对细流状熔体造成影响,例如由每一脱挥孔流出的单流受气流影响容易相交,造成细流扰动甚至断裂,脱挥面积波动大,导致脱挥效果不稳定。我们将脱挥分布板的环形布孔区的位置设计为低于外缘非布孔区和内缘非布孔

区,且同时在环形布孔区四周布置环形气管抽真空,可分散气体流动过程,使气体不直接对着熔体方向,可以最大程度避免细流状熔体在脱挥过程中受到气体流动的干扰。

30.作为优选,所述脱挥孔在环形布孔区的径向上排列2

‑

3圈。

31.作为优选,所述环形气管的气孔处设有半开口的挡板。

32.为了进一步避免抽真空对熔体细流的扰动,并防止熔体被抽入气孔处造成堵塞,本装置在气孔处设有半开口的挡板,可最大程度避免上述情况的发生。

33.作为优选,所述气体出口管的数量为多个,等距分布于环形气管的圆周上。

34.作为优选,所述抽真空泵为旋片式真空泵、分子真空泵、喷射真空泵、扩散泵和扩散喷射泵中的一种或多级串联形成的组合。

35.作为优选,所述环形气管的直径大于环形布孔区的直径。

36.上述设计可确保抽真空时环形气管位于环形布孔区的周围,可快速直接地对脱离出熔体的脱挥气体抽离。

37.作为优选,所述加热机构包括包设于壳体外侧壁的热媒夹套和垂直设于壳体内腔中央的热媒加热管。

38.如果只在壳体外单一设置热媒夹套,在真空状态下物质的传热效果会减弱,壳体内的最里侧和最外侧熔体温度会有一个明显的温度差,靠近壳体的熔体比中心的熔体反应温度高,造成熔体均匀性差。为此,本装置的加热机构由两部分组成,一部分设于壳体外的热媒夹套进行分段加热,一部分从壳体内部加设热媒加热管保证壳体内部温度均匀;上述设计使得整个壳体内温度分布均匀,脱挥效果显著。

39.作为优选,所述热媒夹套上设有热媒进口和热媒出口;所述热媒加热管的加热介质进口设于壳体的底部外壁上,加热介质出口固定于上封板上并延伸至外界。

40.作为优选,所述壳体的内腔底部设有刮壁机构;所述刮壁机构包括紧贴壳体内壁的螺带刮刀、与螺带刮刀联动的刮刀驱动轴和外接的驱动器。

41.尼龙熔体在脱挥后流入壳体底部,容易在内壁上沉积。刮壁机构的设置可有效避免粘壁现象。

42.作为优选,所述壳体的内壁和螺带刮刀表面设有不粘涂层。

43.上述部件经过不粘处理后能够避免具有粘性的物料在部件表面的粘附、堆积。

44.作为优选,所述壳体分为上下两部分,通过法兰连接。与现有技术对比,本发明的有益效果是:(1)本发明将聚合过程分解成多步,具有极高的工艺调控柔性,可根据每一步反应原理及特点,对聚合工艺进行调整,实现降低熔体热水可萃取物含量的同时,保证了熔体的质量。

45.(2)本发明精脱挥釜能够满足尼龙6的脱挥特点,具有物料分布及传热均匀、反应均匀稳定、效率高、生产稳定性高、能耗低等特点。可使尼龙6熔体中热水可萃取物含量<1.5wt%,环状二聚体含量<0.3wt%。

46.(3)在抽真空时考虑到气体的流动会对细流状熔体造成影响,导致脱挥效果不稳定。本发明精脱挥釜将脱挥分布板的环形布孔区的位置设计为低于外缘非布孔区和内缘非布孔区,且同时在环形布孔区四周布置环形气管,环形气管的气孔处设有半开口的挡板。可分散气体流动过程,使气体不直接对着熔体方向,可以最大程度避免细流状熔体在脱挥过

程中受到气体流动的干扰。

47.(4)本发明精脱挥釜脱挥孔的轴向截面呈现为上大下小的形状。上述脱挥孔形状的设计可最大程度保证熔体流动的稳定性。

48.(5)本发明精脱挥釜设计内外热媒双通道,保证了热量的供给量,避免挥份脱除过程中造成的熔体温度大幅波动,此外,也保证了物料均匀受热,保证每一根细流的均匀性。

49.(6)相比传统的圆盘反应器与薄膜蒸发器,本发明精脱挥釜在脱挥过程中与pa6熔体接触少,避免了高粘熔体粘壁形成凝胶影响熔体品质的问题,也延长了设备的维护周期,降低设备维护成本。

附图说明

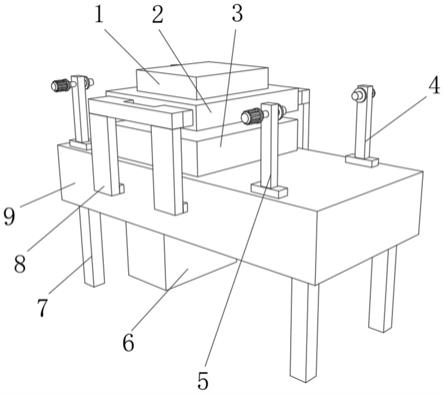

50.图1为本发明尼龙6熔体直纺装置的连接示意图;图2为本发明精脱挥釜的正面剖视图;图3为本发明精脱挥釜的侧面剖视图;图4为本发明精脱挥釜上封板的俯视图;图5为本发明精脱挥釜熔体进料管的结构示意图;图6为本发明精脱挥釜脱挥分布板的俯视图;图7为本发明精脱挥釜环形气管和气体出口管的结构示意图。

51.附图标记为:前聚釜100、后聚釜200、预脱挥釜300、精脱挥釜400、纺丝组件500;壳体1、上封板2、熔体进料管3、脱挥分布板4、脱挥孔5、熔体出口6、热媒夹套8、热媒加热管9、螺带刮刀10、刮刀驱动轴11、法兰12、分配支管31、外缘非布孔区41、环形布孔区42、内缘非布孔区43、环形气管71、气体出口管72、气孔73、挡板74、热媒进口81、热媒出口82、加热介质进口91、加热介质出口92。

具体实施方式

52.总实施例一种尼龙6熔体直纺装置,如图1所示,包括依次串联的前聚釜100、后聚釜200、预脱挥釜300、精脱挥釜400和纺丝组件500。

53.如图2

‑

3所示,所述精脱挥釜包括:壳体1;盖设于所述壳体顶部开口处的上封板2;设于所述上封板上的两个熔体进料管3;设于壳体内的脱挥分布板4; 位于脱挥分布板下方的抽真空机构;为壳体内腔提供热量的加热机构;设于壳体内腔底部的刮壁机构以及设于壳体底部的熔体出口6。其中:如图2所示,所述壳体分为上下两部分,通过法兰12连接。

54.如图4

‑

5所示,每个所述熔体进料管的底部出口分岔为两根分配支管31。共四根分配支管均匀朝向脱挥分布板。

55.如图2

‑

3所示,所述脱挥分布板将壳体分隔为熔体分布腔和真空脱挥腔上下两部分,真空脱挥腔约占2/3的空间。如图6所示,脱挥分布板分为外缘非布孔区41、环形布孔区42和内缘非布孔区43;脱挥孔均匀分布于环形布孔区内(径向上排列2圈),且环形布孔区低于外缘非布孔区和内缘非布孔区。所述脱挥孔的轴向截面呈现为上大下小的形状。优选为

上部呈半球状,下部呈竖直细管状。脱挥分布板的厚度为15mm;脱挥孔上部的直径为2mm,下部的直径为上部的1/3。

56.如图7所示,所述抽真空机构包括水平位于脱挥分布板下方的环形气管71、对向连接于环形气管上的两条气体出口管72和设于壳体外的抽真空泵;所述环形气管和抽真空泵通过气体出口管连通;环形气管上均匀分布有气孔73,气孔处设有半开口的挡板74。环形气管的直径大于环形布孔区的直径。抽真空泵为旋片式真空泵。

57.如图2

‑

3所示,所述加热机构包括包设于壳体外侧壁的热媒夹套8和垂直设于壳体内腔中央的热媒加热管9。所述热媒夹套上设有热媒进口81和热媒出口82;所述热媒加热管的加热介质进口91设于壳体的底部外壁上,加热介质出口92固定于上封板上并延伸至外界。

58.如图2

‑

3所示,所述刮壁机构包括紧贴壳体内壁的螺带刮刀10、与螺带刮刀联动的刮刀驱动轴11和外接的驱动器。所述壳体的内壁和螺带刮刀表面设有不粘涂层。

59.一种尼龙6熔体直纺方法,包括以下步骤:1)配料:将已内酰胺、封端剂、水和催化剂80

‑

140℃加热混合,混合时进行搅拌10

‑

60min,转速为60

‑

240r/min得到混合物。相对于己内酰胺,水的添加量为1

‑

5wt%,封端剂的添加量为0.1

‑

0.5wt%,催化剂的添加量为0.01

‑

1wt%。所述封端剂为hooc(ch2)

n

cooh、对苯二甲酸和邻苯二甲酸中的一种或多种;其中n为2

‑

10;所述催化剂为尼龙66盐和nh2(ch2)

x

cooh中的一种或多种;其中,x为4

‑

10。

60.2)前聚:将所述混合物210

‑

260加热进行开环反应;反应压力控制在0.1

‑

2mpa;当满足以下条件时,终止反应:所获预聚体的数均分子量为3000

‑

10000,热水可萃取物含量≤12wt%,环状二聚体含量≤0.6wt%。

61.3)后聚:将前聚所获预聚体230~260℃加热进行缩聚反应;缩聚反应压力为

‑

0.1~0.02mpa;当满足以下条件时,终止反应:所获产物的数均分子量为7000

‑

16000,热水可萃取物含量≤12wt%,环状二聚体含量≤0.6wt%。

62.4)预脱挥:对后聚所获产物进行250

‑

270℃加热,进行预脱挥0.5

‑

3h;预脱挥的绝对压力为1000

‑

5000pa,所获产物的数均分子量为13000

‑

20000,热水可萃取物含量1.5

‑

3.5wt%,其中环状二聚体含量0.3

‑

0.4wt%。

63.5)精脱挥:将预脱挥所得产物240

‑

270℃加热,进行精脱挥;精脱挥的绝对压力为100

‑

500pa;当满足以下条件时,终止反应:所获产物的数均分子量为16000

‑

26000,热水可萃取物含量≤1.5wt%,环状二聚体含量≤0.3wt%。

64.6)纺丝:精脱挥后产物直接输送至纺丝线进行纺丝,获得尼龙6纤维。

65.一种尼龙6熔体直纺装置,包括依次串联的配料釜100、熔体过滤器200、前聚釜300、后聚釜400、预脱挥釜500、精脱挥釜600和纺丝组件700。

66.以下通过具体实施例进一步说明本发明,但不作为对本发明的限制,所述热水可萃取物含量以及相对粘度测试方法见国标《gb∕t 38138

‑

2019 纤维级聚己内酰胺 pa6)切片试验方法》,低聚物含量分析参考文献《聚酰胺6聚合中低聚物的特性研究[j]. 合成纤维, 2008, 37(006):24

‑

27》,采用液相色谱法进行分析。采用的装置为总实施例的装置。

[0067]

实施例11)配料:将已内酰胺、相当于己内酰胺质量0.3%的对苯二甲酸和邻苯二甲酸混合

物、相当于己内酰胺质量3%的水和相当于己内酰胺质量0.5%的尼龙66盐加热至110℃,在150 r/min的转速下混合30min,得到混合物。

[0068]

2)前聚:将步骤1)得到的混合物加热至240℃,在压力为0.15mpa下进行开环反应,当所获预聚体的数均分子量为5000,热水可萃取物含量10wt%,其中环状二聚体含量0.5wt%时停止反应。

[0069]

3)后聚:将步骤2)前聚所获产物加热至240℃,在0.01mpa下进行缩聚反应,当所获预聚体的数均分子量为12000,热水可萃取物含量8wt%,其中环状二聚体含量0.4wt%时停止反应。

[0070]

4)预脱挥:对步骤3)后聚所获产物加热至260℃,在3000pa下进行脱挥2h。预脱挥后的热水可萃取物含量为2.0wt%,其中环状二聚体含量0.35wt%。

[0071]

5)精脱挥:将步骤4)预脱挥所得产物加热至250℃,在300pa下进行精脱挥。精脱挥后热水可萃取物含量为1.0wt%,其中环状二聚体含量0.15wt%。

[0072]

6)纺丝:精脱挥后产物直接输送至纺丝线进行纺丝,获得尼龙6纤维。

[0073]

实施例21)配料:将已内酰胺、相当于己内酰胺质量0.5%的hooc(ch2)2cooh、相当于己内酰胺质量5%的水和相当于己内酰胺质量0.01%的尼龙66盐加热至135℃,在230 r/min的转速下混合10min,得到混合物。

[0074]

2)前聚:将步骤1)得到的混合物加热至260℃,在压力为1.9mpa下进行开环反应,当所获预聚体的数均分子量为10000,热水可萃取物含量8wt%,其中环状二聚体含量0.6wt%时停止反应。

[0075]

3)后聚:将步骤2)前聚所获产物加热至230℃,在0.1mpa下进行缩聚反应,当所获预聚体的数均分子量为15800,热水可萃取物含量2wt%,其中环状二聚体含量0.3wt%时停止反应。

[0076]

4)预脱挥:对步骤3)后聚所获产物加热至250℃,在绝对压力为5000pa下进行脱挥0.5h。预脱挥后的热水可萃取物含量为1.8wt%,其中环状二聚体含量0.35wt%。

[0077]

5)精脱挥:将步骤4)预脱挥所得产物加热至245℃,在绝对压力为100pa下进行精脱挥。精脱挥后热水可萃取物含量为0.8wt%,其中环状二聚体含量0.15wt%。

[0078]

6)纺丝:精脱挥后产物直接输送至纺丝线进行纺丝,获得尼龙6纤维。

[0079]

实施例31)配料:将已内酰胺、相当于己内酰胺质量0.15%的hooc(ch2)

10

cooh、相当于己内酰胺质量1%的水和相当于己内酰胺质量1%的nh2(ch2)4cooh加热至80℃,在60 r/min的转速下混合60min,得到混合物。

[0080]

2)前聚:将步骤1)得到的混合物加热至210℃,在压力为0.1mpa下进行开环反应,当所获预聚体的数均分子量为3500,热水可萃取物含量12wt%,其中环状二聚体含量0.2wt%时停止反应。

[0081]

3)后聚:将步骤2)前聚所获产物加热至230℃,在0.02mpa下进行缩聚反应,当所获预聚体的数均分子量为7500,热水可萃取物含量12wt%,其中环状二聚体含量0.23wt%时停止反应。

[0082]

4)预脱挥:对步骤3)后聚所获产物加热至250℃,在1000pa下进行脱挥3h。预脱挥

后的热水可萃取物含量为1.8wt%,其中环状二聚体含量0.25wt%。

[0083]

5)精脱挥:将步骤4)预脱挥所得产物加热至240℃,在500pa下进行精脱挥。精脱挥后热水可萃取物含量为1.4wt%,其中环状二聚体含量0.24wt%。

[0084]

6)纺丝:精脱挥后产物直接输送至纺丝线进行纺丝,获得尼龙6纤维。

[0085]

实施例41)配料:将已内酰胺、相当于己内酰胺质量0.26%的对苯二甲酸、相当于己内酰胺质量2.4%的水和相当于己内酰胺质量0.59%的nh2(ch2)5cooh加热至110℃,在170 r/min的转速下混合40min,得到混合物。

[0086]

2)前聚:将步骤1)得到的混合物加热至255℃,在压力为0.3mpa下进行开环反应,当所获预聚体的数均分子量为8000,热水可萃取物含量9wt%,其中环状二聚体含量0.4wt%时停止反应。

[0087]

3)后聚:将步骤2)前聚所获产物加热至245℃,在0.005mpa下进行缩聚反应,当所获预聚体的数均分子量为11500,热水可萃取物含量8.5wt%,其中环状二聚体含量0.38wt%时停止反应。

[0088]

4)预脱挥:对步骤3)后聚所获产物加热至242℃,在1500pa下进行脱挥1.5h。预脱挥后的热水可萃取物含量为3.0wt%,其中环状二聚体含量0.35wt%。

[0089]

5)精脱挥:将步骤4)预脱挥所得产物加热至255℃,在150pa下进行精脱挥。精脱挥后热水可萃取物含量为1.2wt%,其中环状二聚体含量0.28wt%。

[0090]

6)纺丝:精脱挥后产物直接输送至纺丝线进行纺丝,获得尼龙6纤维。

[0091]

实施例51)配料:将已内酰胺、相当于己内酰胺质量0.37%的邻苯二甲酸、相当于己内酰胺质量2%的水和相当于己内酰胺质量0.8%的nh2(ch2)6cooh加热至90℃,在100 r/min的转速下混合50min,得到混合物。

[0092]

2)前聚:将步骤1)得到的混合物加热至230℃,在压力为0.35mpa下进行开环反应,当所获预聚体的数均分子量为6500,热水可萃取物含量11wt%,其中环状二聚体含量0.23wt%时停止反应。

[0093]

3)后聚:将步骤2)前聚所获产物加热至235℃,在

‑

0.005mpa下进行缩聚反应,当所获预聚体的数均分子量为9000,热水可萃取物含量9wt%,其中环状二聚体含量0.23wt%时停止反应。

[0094]

4)预脱挥:对步骤3)后聚所获产物加热至245℃,在1000pa下进行脱挥2.5h。预脱挥后的热水可萃取物含量为3.3wt%,其中环状二聚体含量0.25wt%。

[0095]

5)精脱挥:将步骤4)预脱挥所得产物加热至255℃,在150pa下进行精脱挥。精脱挥后热水可萃取物含量为0.9wt%,其中环状二聚体含量0.21wt%。

[0096]

6)纺丝:精脱挥后产物直接输送至纺丝线进行纺丝,获得尼龙6纤维。

[0097]

本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

[0098]

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。