1.本实用新型涉及靶材领域,具体涉及一种靶材夹具。

背景技术:

2.靶材作为溅射镀膜的重要组成之一,靶材加工过程会显著影响靶材的溅射性能。

3.如wo2013104295a1公开了一种钼铌合金板靶材的加工工艺,按照如下步骤实施:(1)混合:将定量钼粉与铌粉各分为至少三小份,然后每小份钼粉与铌粉再分别混合成小份混合粉,每小份混合粉经过多次混合和过筛后,多个小份混合粉再合成为混合合金粉:然后再将混合合金粉至少分三组分别馄料最后合成一起,再混料成为成分均匀的合金粉;(2)成型:经过等静压压成合金坯,进入高温中频炉在氢气保护下烧结,烧结温度分三个温区:0℃

‑

800℃、800℃

‑

1600℃、1600℃

‑

2000℃并且每个温度区至少烧结3小时,最终烧成合金坯状;(3)锻造和轧制:再经过1200℃

‑

1400℃高温锻造制密后进入高温炉1500℃

‑

1600℃的加热温度进行轧制成备料规格的板材;(4)精加工:经切割、精磨、机加成为钼铌合金板靶材成品。所得到的坯料呈现出比较细化晶粒,晶粒的大小趋于一致。

4.wo2014094452a1公开了一种铌靶材的制备方法,首先将铌管坯进行热挤压,然后将热挤压后的铌管坯进行内孔的加工,从而得到铌靶材。本实用新型在制备铌靶材的过程中,首先在铌管坯表面涂抹了玻璃粉,由于铌管坯表面喷涂有玻璃粉,使其在挤压过程中具有较好的润滑效果,从而使铌管坯的表面质量较好;随后的热挤压加工与热处理有助于铌管坯晶粒的细化与均匀化;最后将挤压后的铌管坯进行机加工,通过选用特殊刀具对铌管坯的内孔进行镗铣,使断屑能够连续自内孔排出,避免了断屑积聚于内孔而影响内孔表面加工的问题,从而得到了内部晶粒均匀和表面粗糙度值较低的铌靶材。

5.目前,靶材在烧结后需要进行机加,在机加过程中通常需要夹具将靶材夹持后进行加工,而目前的机加过程中,由于夹具设计的规格比较单一同时由于靶材规格尺寸不同,在机加过程中需要频繁更换工装夹具,还需要每次进行打表效验,每次更换不同规格工装夹具,用时较长同时还存在工装夹具安装不到位导致产品加工出现异常。

技术实现要素:

6.鉴于现有技术中存在的问题,本实用新型的目的之一在于提供一种靶材夹具,通过对靶材夹具的重新设计,采用卡齿和基体相配合的形式,设计多种卡齿实现对不同类型靶材的夹持,可以提高更换工装时间及避免工装安装不到位,保证产品稳定性,避免了因夹具频繁更换带来的产品品质层次不齐的问题。

7.为达此目的,本实用新型采用以下技术方案:

8.本实用新型提供了一种靶材夹具,所述靶材夹具包括基体和设置于基体上的卡齿;

9.所述基体由至少3个圆心角相同的扇形块组成;

10.所述卡齿由与所述扇形块相配合的弧形段组成;

11.所述扇形块上设置有与所述弧形段相配合的凹槽;

12.所述弧形段的下端面设置有凸起,所述凸起与所述凹槽相配合;

13.所述弧形段的上端面设置有至少2级的台阶结构。

14.本实用新型提供的靶材夹具,通过对靶材夹具的重新设计,采用卡齿和基体相配合的形式,设计多种卡齿实现对不同类型靶材的夹持,可以提高更换工装时间及避免工装安装不到位,保证产品稳定性,避免了因夹具频繁更换带来的产品品质层次不齐的问题。

15.本实用新型中,所述基体由至少3个圆心角相同的扇形块组成,例如可以是3个、4个、5个、6个或7个等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

16.本实用新型中,所述弧形段的上端面设置有至少2级的台阶结构,例如可以是3级、4级、5级或6级等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

17.作为本实用新型优选的技术方案,所述凹槽至少设置2个。

18.本实用新型中,所述弧形段的上端面设置有至少2级的台阶结构中,2级台阶结构为包括2个台阶面和两个台阶面之间的竖直侧面,3级台阶而机构包括3个台阶面和各个台阶面之间的竖直侧面,其他以此类推。

19.作为本实用新型优选的技术方案,所述凹槽为弧形凹槽。

20.作为本实用新型优选的技术方案,所述基体由3个圆心角相同的扇形块组成。

21.作为本实用新型优选的技术方案,所述凹槽内设置有卡齿固定孔。

22.作为本实用新型优选的技术方案,所述卡齿上设置有与所述卡齿固定孔相配合的安装孔。

23.所述安装孔设置于所述台阶结构的台阶面上。

24.作为本实用新型优选的技术方案,所述凹槽的深度为10

‑

15mm,例如可以是10mm、10.1mm、10.2mm、10.3mm、10.4mm、10.5mm、10.6mm、10.7mm、10.8mm、10.9mm、11mm、11.1mm、11.2mm、11.3mm、11.4mm、11.5mm、11.6mm、11.7mm、11.8mm、11.9mm、12mm、12.1mm、12.2mm、12.3mm、12.4mm、12.5mm、12.6mm、12.7mm、12.8mm、12.9mm、13mm、13.1mm、13.2mm、13.3mm、13.4mm、13.5mm、13.6mm、13.7mm、13.8mm、13.9mm、14mm、14.1mm、14.2mm、14.3mm、14.4mm、14.5mm、14.6mm、14.7mm、14.8mm、14.9mm或15mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

25.作为本实用新型优选的技术方案,所述凹槽的宽度为14

‑

25.55mm,例如可以是14mm、14.2mm、14.4mm、14.6mm、14.8mm、15mm、15.2mm、15.4mm、15.6mm、15.8mm、16mm、16.2mm、16.4mm、16.6mm、16.8mm、17mm、17.2mm、17.4mm、17.6mm、17.8mm、18mm、18.2mm、18.4mm、18.6mm、18.8mm、19mm、19.2mm、19.4mm、19.6mm、19.8mm、20mm、20.2mm、20.4mm、20.6mm、20.8mm、21mm、21.2mm、21.4mm、21.6mm、21.8mm、22mm、22.2mm、22.4mm、22.6mm、22.8mm、23mm、23.2mm、23.4mm、23.6mm、23.8mm、24mm、24.2mm、24.4mm、24.6mm、24.8mm、25mm、25.2mm、25.4mm或25.55mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

26.作为本实用新型优选的技术方案,所述凹槽为渐缩结构。

27.所述凹槽的最大宽度为22

‑

25.55mm,例如可以是22mm、22.2mm、22.4mm、22.6mm、22.8mm、23mm、23.2mm、23.4mm、23.6mm、23.8mm、24mm、24.2mm、24.4mm、24.6mm、24.8mm、25mm、25.2mm、25.4mm或25.55mm等,但不限于所列举的数值,该范围内其他未列举的数值同

样适用。

28.所述凹槽的最小宽度为14

‑

17mm,例如可以是14mm、14.2mm、14.4mm、14.6mm、14.8mm、15mm、15.2mm、15.4mm、15.6mm、15.8mm、16mm、16.2mm、16.4mm、16.6mm、16.8mm或17mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

29.作为本实用新型优选的技术方案,所述凹槽沿径向等间距分布。

30.本实用新型提供的靶材夹具背部还设置有和夹具台相配合的安装部。

31.与现有技术方案相比,本实用新型至少具有以下有益效果:

32.将本实用新型的靶材夹具置于固定台上,通过控制扇形块沿径向圆心移动实现夹具对靶材的夹紧,然而扇形块移动的范围有限,当超过扇形块移动的极限后,可通过弧形段上的3级台阶或4级台阶实现大尺寸靶材的夹紧。即实现了对不同尺寸的靶材可不更换夹具实现对靶材良好的夹持,避免工装安装不到位,保证产品稳定性,避免了因夹具频繁更换带来的产品品质层次不齐的问题。

附图说明

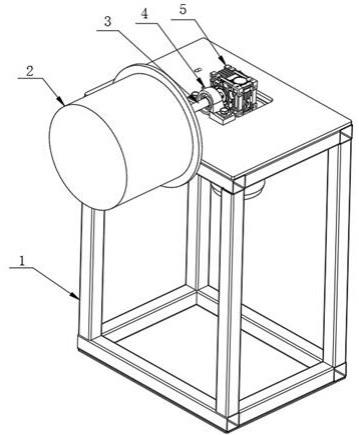

33.图1是实施例1中靶材夹具的示意图;

34.图2是实施例1中扇形块和弧形段的装配示意图;

35.图3是实施例2中靶材夹具的示意图;

36.图4是实施例2中扇形块和弧形段的装配示意图。

37.图中:1

‑

凹槽,1.1

‑

卡齿固定孔,2

‑

弧形段,2.1

‑

安装孔,2.2

‑

台阶面。

38.下面对本实用新型进一步详细说明。但下述的实例仅仅是本实用新型的简易例子,并不代表或限制本实用新型的权利保护范围,本实用新型的保护范围以权利要求书为准。

具体实施方式

39.为更好地说明本实用新型,便于理解本实用新型的技术方案,本实用新型的典型但非限制性的实施例如下:

40.实施例1

41.本实施例提供一种靶材夹具,如图1所示,所述靶材夹具包括基体和设置于基体上的卡齿;

42.所述基体由3个圆心角相同的扇形块组成,如图2所示;

43.所述卡齿由与所述扇形块相配合的弧形段2组成;

44.所述扇形块上设置有与所述弧形段2相配合的凹槽1;

45.所述弧形段2的下端面设置有凸起,所述凸起与所述凹槽1相配合;

46.所述弧形段2的上端面设置有2级的台阶结构(2个台阶面2.2)。

47.所述凹槽1设置4个,所述凹槽1为弧形凹槽。

48.所述凹槽1内设置有卡齿固定孔1.1。

49.所述弧形段2上设置有与所述卡齿固定孔1.1相配合的安装孔2.1,所述安装孔2.1设置于所述台阶结构的台阶面2.2上。

50.所述凹槽1的深度为12mm。

51.所述凹槽1为渐缩结构,所述凹槽1的最大宽度为23mm,所述凹槽1的最小宽度为15mm。

52.实施例2

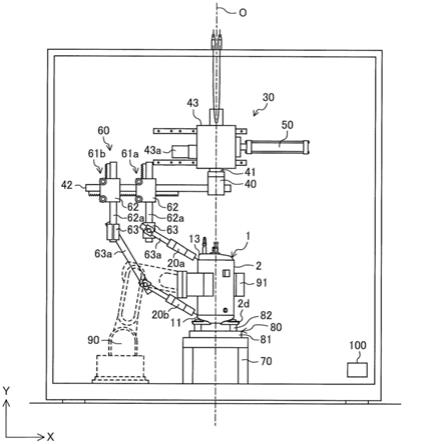

53.本实施例提供一种靶材夹具,如图3所示,所述靶材夹具包括基体和设置于基体上的卡齿;

54.所述基体由3个圆心角相同的扇形块组成,如图4所示;

55.所述卡齿由与所述扇形块相配合的弧形段2组成;

56.所述扇形块上设置有与所述弧形段2相配合的凹槽1;

57.所述弧形段2的下端面设置有凸起,所述凸起与所述凹槽1相配合;

58.所述弧形段2的上端面设置有3级的台阶结构(3个台阶面2.2)。

59.所述凹槽1设置4个,所述凹槽1为弧形凹槽。

60.所述凹槽1内设置有卡齿固定孔1.1。

61.所述弧形段2上设置有与所述卡齿固定孔1.1相配合的安装孔2.1,所述安装孔2.1设置于所述台阶结构的台阶面2.2上。

62.所述凹槽1的深度为12mm。

63.所述凹槽1为渐缩结构,所述凹槽1的最大宽度为22mm,所述凹槽1的最小宽度为17mm。

64.实施例3

65.本实施例提供一种靶材夹具,所述靶材夹具包括基体和设置于基体上的卡齿;

66.所述基体由4个圆心角相同的扇形块组成;

67.所述卡齿由与所述扇形块相配合的弧形段2组成;

68.所述扇形块上设置有与所述弧形段2相配合的凹槽1;

69.所述弧形段2的下端面设置有凸起,所述凸起与所述凹槽1相配合;

70.所述弧形段2的上端面设置有2级的台阶结构。

71.所述凹槽1设置3个,所述凹槽1为弧形凹槽。

72.所述凹槽1内设置有卡齿固定孔1.1。

73.所述弧形段2上设置有与所述卡齿固定孔1.1相配合的安装孔2.1,所述安装孔2.1设置于所述台阶结构的台阶面2.2上。

74.所述凹槽1的深度为10mm。

75.所述凹槽1的宽度为19mm。

76.所述凹槽1沿径向等间距分布。

77.实施例4

78.本实施例提供一种靶材夹具,所述靶材夹具包括基体和设置于基体上的卡齿;

79.所述基体由3个圆心角相同的扇形块组成;

80.所述卡齿由与所述扇形块相配合的弧形段2组成;

81.所述扇形块上设置有与所述弧形段2相配合的凹槽1;

82.所述弧形段2的下端面设置有凸起,所述凸起与所述凹槽1相配合;

83.所述弧形段2的上端面设置4级的台阶结构。

84.所述凹槽1设置3个,所述凹槽1为弧形凹槽。

85.所述凹槽1内设置有卡齿固定孔1.1。

86.所述弧形段2上设置有与所述卡齿固定孔1.1相配合的安装孔2.1,所述安装孔2.1设置于所述台阶结构的台阶面2.2上。

87.所述凹槽1的深度为15mm。

88.所述凹槽1的宽度为25.55mm。

89.所述凹槽1沿径向等间距分布。

90.将上述靶材夹具置于固定台上,通过控制扇形块沿径向圆心移动实现夹具对靶材的夹紧,然而扇形块移动的范围有限,当超过扇形块移动的极限后,可通过弧形段上的3级台阶或4级台阶实现大尺寸靶材的夹紧。即实现了对不同尺寸的靶材可不更换夹具实现对靶材良好的夹持,避免工装安装不到位,保证产品稳定性,避免了因夹具频繁更换带来的产品品质层次不齐的问题。需要说明的是本实用新型中的夹具可以实现对靶材的夹持,为了保证靶材在车削过程中不掉落而进行了径向的移动。

91.申请人声明,本实用新型通过上述实施例来说明本实用新型的详细结构特征,但本实用新型并不局限于上述详细结构特征,即不意味着本实用新型必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本实用新型的任何改进,对本实用新型所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本实用新型的保护范围和公开范围之内。

92.以上详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,这些简单变型均属于本实用新型的保护范围。

93.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。

94.此外,本实用新型的各种不同的实施方式之间也可以进行任意组合,只要其不违背本实用新型的思想,其同样应当视为本实用新型所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。