1.本发明涉及一种含氮不锈钢、部件制备方法及用途。

背景技术:

2.含氮不锈钢引入氮元素作为稳定奥氏体的主要合金元素之一,降低了相对贵重的ni元素的使用量;除此之外,氮元素在对塑韧性影响较小的前提下,对于奥氏体不锈钢具有显著的固溶强化效果。得益于经济性优势和性能优势,含氮不锈钢在工业领域得到了广泛应用。

3.金属增材制造在高性能复杂结构件的一体化成形方面具有显著优势,目前在alsi10mg铝合金、tc4钛合金、316l不锈钢等材料上得到了广泛应用。但是,目前鲜有面向含氮不锈钢的增材制造研究工作。

4.现有研究结果表明,氮元素在不锈钢熔体中的溶解度随着温度升高而逐渐降低;不锈钢增材制造过程熔池最高温度通常超过2000℃,氮元素在过高温度下极易挥发烧损并诱发气孔和裂纹等缺陷。同时,现有不锈钢的晶粒细化依赖于锻造、挤压等过程,其在增材制造过程极易出现粗大柱状晶等组织缺陷,进而导致塑性、冲击韧性等性能指标显著下降。

5.因此,现有含氮不锈钢不适用于增材制造。

技术实现要素:

6.为解决现有技术中存在的现有含氮不锈钢不适用于增材制造的技术问题,本发明实施例提供一种含氮不锈钢、部件制备方法及用途。

7.本发明实施例通过下述技术方案实现:

8.第一方面,本发明实施例提供一种含氮不锈钢,以铁为基体元素,包括如下质量分数的合金元素:c 0.02

‑

0.09%、si 0.2

‑

0.5%、mn 6.5

‑

7.5%、ni 10

‑

11%、cr 18

‑

19%、mo 0.9

‑

1.5%、n 0.08

‑

0.18%、v 0.25

‑

0.35%和nb 0.25

‑

0.35%。

9.进一步的,所述含氮不锈钢中其余杂质元素的质量分数的总和不高于0.4%。

10.其中,n元素过低起不到强化效果,n元素过高容易出现气孔等缺陷。针对增材制造工艺,本发明实施例的含氮不锈钢中n元素的质量分数为0.08

‑

0.18%。

11.为了提高n元素在高温熔体中的溶解度,本发明实施例的含氮不锈钢引入了足量的mn和cr元素,其中cr元素质量分数为18

‑

19%,mn元素质量分数为6.5

‑

7.5%。基于cr和mn的耦合作用,显著提高了增材制造过程的工艺稳定性和增材制造含氮不锈钢的致密度。

12.本发明实施例的含氮不锈钢中si的质量分数为0.2

‑

0.5%。针对增材制造粉末比表面积远高于传统铸锻零件的特点,本发明实施例的含氮不锈钢限定了si元素的最低限量为0.2%,以起到脱氧和抗氧化的作用。同时,si元素是铁素体形成元素,为了提高本发明实施例的含氮不锈钢的奥氏体稳定性,si元素的最高限量为0.5%。

13.针对增材制造样件中极易出现粗大柱状晶的问题,本发明实施例的含氮不锈钢引入了v和nb元素。v和nb元素的质量分数下限为0.25%,从而起到抑制柱状晶生长和一定的

晶粒细化作用。v和nb元素的上限为0.35%,以防止过量氮化物的形成,减少v和nb对氮元素的消耗。

14.为了进一步减少v和nb对氮元素的消耗,本发明实施例的含氮不锈钢引入了c元素作为合金元素,其质量分数为下限为0.02%。同时,为了避免过量c元素引起的塑韧性下降,其质量分数上限为0.09%。

15.本发明实施例的含氮不锈钢中mo的质量分数为0.9

‑

1.5%,以发挥其固溶强化和提高耐蚀性的作用。

16.本发明实施例的含氮不锈钢中ni的质量分数为10

‑

11%,以发挥其稳定奥氏体的作用。

17.进一步的,所述含氮不锈钢为粉末状。

18.第二方面,本发明实施例提供一种含氮不锈钢部件的制备方法,包括:

19.采用感应炉熔炼的方式将所述含氮不锈钢制备成铸锭。

20.进一步的,所述制备方法还包括:

21.采用氮气雾化的方式将铸锭制备成粉末;

22.采用增材制造工艺将粉末加工成形。

23.使用氮气雾化的方式将上述铸锭制备成粉末。并对粉末成分进行合格性检验,合格的粉末成分应符合上述含氮不锈钢中的各个成分的质量百分数范围要求。

24.通过增材制造工艺将含氮不锈钢粉末加工成形,所用增材制造工艺以氮气作为保护气氛。不同于316l等不锈钢采用氩气作为保护气氛,本发明不锈钢的增材制造过程采用氮气作为保护气氛可以起到抑制氮元素挥发和提高不锈钢零件致密度的作用。

25.进一步的,所述增材制造工艺以氮气作为保护气氛。

26.进一步的,所述感应炉熔炼为真空熔炼或氮气保护熔炼。

27.进一步的,所述铸锭采用金属模具冷却成形。

28.金属模具可以提高铸锭冷却速率,起到抑制成分偏析的作用。可选地,将上述铸锭的表面进行清洁以提高合金成分稳定性,清洁方式包括打磨、车床加工和铣床加工。

29.进一步的,垂直于铸锭长度方向的截面面积不大于200平方厘米。

30.截面尺寸的限制,可以起到抑制成分偏析的作用。

31.第三方面,本发明实施例提供一种所述含氮不锈钢或所述制备方法制备的铸锭在增材制造中的用途。

32.本发明与现有技术相比,具有如下的优点和有益效果:

33.本发明实施例的一种含氮不锈钢、部件制备方法及用途,通过各元素的合理搭配提高了含氮不锈钢在增材制造过程中的工艺稳定性,实现了高塑韧性含氮不锈钢的短流程一体化成形。

附图说明

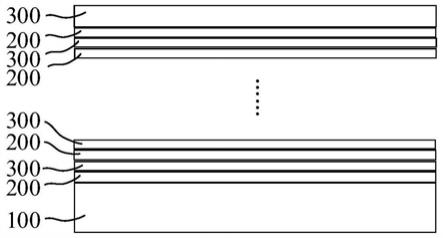

34.为了更清楚地说明本发明示例性实施方式的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

35.图1为实施例1拉伸曲线一。

36.图2为实施例2拉伸曲线二。

37.图3为实施例3拉伸曲线三。

38.图4为实施例3冲击位移

‑

吸能曲线。

39.图5为对比例1拉伸曲线四。

40.图6为对比例2拉伸曲线五。

具体实施方式

41.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

42.第一方面,本发明实施例提供一种含氮不锈钢,以铁为基体元素,包括如下质量分数的合金元素:c 0.02

‑

0.09%、si 0.2

‑

0.5%、mn 6.5

‑

7.5%、ni 10

‑

11%、cr 18

‑

19%、mo 0.9

‑

1.5%、n 0.08

‑

0.18%、v 0.25

‑

0.35%和nb 0.25

‑

0.35%。

43.进一步的,所述含氮不锈钢中其余杂质元素的质量分数的总和不高于0.4%。

44.其中,n元素过低起不到强化效果,n元素过高容易出现气孔等缺陷。针对增材制造工艺,本发明实施例的含氮不锈钢中n元素的质量分数为0.08

‑

0.18%。

45.为了提高n元素在高温熔体中的溶解度,本发明实施例的含氮不锈钢引入了足量的mn和cr元素,其中cr元素质量分数为18

‑

19%,mn元素质量分数为6.5

‑

7.5%。基于cr和mn的耦合作用,显著提高了增材制造过程的工艺稳定性和增材制造含氮不锈钢的致密度。

46.本发明实施例的含氮不锈钢中si的质量分数为0.2

‑

0.5%。针对增材制造粉末比表面积远高于传统铸锻零件的特点,本发明实施例的含氮不锈钢限定了si元素的最低限量为0.2%,以起到脱氧和抗氧化的作用。同时,si元素是铁素体形成元素,为了提高本发明实施例的含氮不锈钢的奥氏体稳定性,si元素的最高限量为0.5%。

47.针对增材制造样件中极易出现粗大柱状晶的问题,本发明实施例的含氮不锈钢引入了v和nb元素。v和nb元素的质量分数下限为0.25%,从而起到抑制柱状晶生长和一定的晶粒细化作用。v和nb元素的上限为0.35%,以防止过量氮化物的形成,减少v和nb对氮元素的消耗。

48.为了进一步减少v和nb对氮元素的消耗,本发明实施例的含氮不锈钢引入了c元素作为合金元素,其质量分数为下限为0.02%。同时,为了避免过量c元素引起的塑韧性下降,其质量分数上限为0.09%。

49.本发明实施例的含氮不锈钢中mo的质量分数为0.9

‑

1.5%,以发挥其固溶强化和提高耐蚀性的作用。

50.本发明实施例的含氮不锈钢中ni的质量分数为10

‑

11%,以发挥其稳定奥氏体的作用。

51.进一步的,所述含氮不锈钢为粉末状。

52.第二方面,本发明实施例提供一种含氮不锈钢部件的制备方法,包括:

53.采用感应炉熔炼的方式将所述含氮不锈钢制备成铸锭。

54.进一步的,所述制备方法还包括:

55.采用氮气雾化的方式将铸锭制备成粉末;

56.采用增材制造工艺将粉末加工成形。

57.使用氮气雾化的方式将上述铸锭制备成粉末。并对粉末成分进行合格性检验,合格的粉末成分应符合上述含氮不锈钢中的各个成分的质量百分数范围要求。

58.通过增材制造工艺将含氮不锈钢粉末加工成形,所用增材制造工艺以氮气作为保护气氛。不同于316l等不锈钢采用氩气作为保护气氛,本发明不锈钢的增材制造过程采用氮气作为保护气氛可以起到抑制氮元素挥发和提高不锈钢零件致密度的作用。

59.进一步的,所述增材制造工艺以氮气作为保护气氛。

60.进一步的,所述感应炉熔炼为真空熔炼或氮气保护熔炼。

61.进一步的,所述铸锭采用金属模具冷却成形。

62.金属模具可以提高铸锭冷却速率,起到抑制成分偏析的作用。可选地,将上述铸锭的表面进行清洁以提高合金成分稳定性,清洁方式包括打磨、车床加工和铣床加工。

63.进一步的,垂直于铸锭长度方向的截面面积不大于200平方厘米。

64.截面尺寸的限制,可以起到抑制成分偏析的作用。

65.第三方面,本发明实施例提供一种所述含氮不锈钢或所述制备方法制备的铸锭在增材制造中的用途。

66.实施例1

67.采用感应炉熔炼的方式制备含氮不锈钢铸锭,垂直于铸锭长度方向的截面面积约为80平方厘米。感应炉熔炼的方式为真空熔炼,所述铸锭采用金属模具冷却成形。将上述铸锭的表面进行清洁,清洁方式包括打磨和车床加工。使用氮气雾化的方式将上述铸锭制备成粉末。并对粉末成分进行合格性检验,其中,粉末中各成分的质量分数为c 0.04%、si 0.4%、mn 6.8%、ni 10.3%、cr 18.7%、mo 1.4%、n 0.09%、v 0.29%、nb 0.32%,余量为fe;粉末成分符合本发明含氮不锈钢粉末的技术要求。通过增材制造工艺将含氮不锈钢粉末加工成形,所用增材制造工艺以氮气作为保护气氛。增材制造试样的拉伸应力应变曲线参考图1所示,合金的拉伸强度与塑性优异。

68.实施例2

69.本实施例与实施例1的主要差别为,粉末中各成分的质量分数为c 0.08%、si 0.2%、mn6.9%、ni 10.8%、cr 18.2%、mo 1.0%、n 0.17%、v 0.26%、nb 0.34%和余量的fe,粉末成分符合本发明含氮不锈钢粉末的技术要求。增材制造试样的拉伸应力应变曲线参考图2所示,合金的拉伸强度与塑性优异。

70.实施例3

71.本实施例与实施例1的主要差别为,粉末中各成分的质量分数为c 0.07%、si 0.3%mn7.4%、ni 10.6%、cr 18.4%、mo 1.1%、n 0.13%、v 0.33%、nb 0.27%和余量的fe,粉末成分符合本发明含氮不锈钢粉末的技术要求。增材制造试样的拉伸应力应变曲线参考图3所示,合金的拉伸强度与塑性优异。增材制造试样的冲击位移

‑

冲击功曲线参考图4所示(冲击实验缺口

‑

kv2),合金的冲击韧性优异。

72.实施例4

73.一种含氮不锈钢,以铁为基体元素,包括如下质量分数的合金元素:c 0.02%、si 0.2%、mn 6.5%、ni 10%、cr 18%、mo 0.9%、n 0.08%、v 0.25%和nb 0.25%。

74.所述含氮不锈钢中其余杂质元素的质量分数的总和不高于0.4%。

75.实施例5

76.一种含氮不锈钢,以铁为基体元素,包括如下质量分数的合金元素:c 0.09%、si 0.5%、mn 7.5%、ni 11%、cr19%、mo 1.5%、n 0.18%、v 0.35%和nb 0.35%。

77.所述含氮不锈钢中其余杂质元素的质量分数的总和不高于0.4%。

78.对比例1

79.本实施例与实施例1的主要差别为,粉末中各成分的质量分数为c 0.14%、si 1.2%、mn7.0%、ni 12.2%cr 20.1%、mo 1.2%、n 0.29%、v 0.02%、nb 0.03%和余量的fe,粉末成分不符合本发明含氮不锈钢粉末的技术要求。增材制造试样的拉伸应力应变曲线参考图5所示,合金的拉伸强度尚可,塑性较差。

80.对比例2

81.本实施例与实施例1的主要差别为,粉末中各成分的质量分数为c 0.01%si 0.1%、mn 9%、ni 11.4%、cr 15.5%、mo 0.6%n 0.02%、v 0.05%、nb 0.01%和余量的fe,粉末成分符合本发明含氮不锈钢粉末的技术要求。增材制造试样的拉伸应力应变曲线参考图6所示,合金的拉伸强度与塑性均有所不足。

82.从而,本发明实施例与现有技术相比,具有如下的优点和有益效果:

83.1.使用成本低廉的n元素作为稳定奥氏体的主要合金元素之一,降低了ni元素使用量,提高了原材料经济性;其增材制造工艺采用氮气作为保护气氛,相比氩气保护具有更好的工艺过程经济性。

84.2.通过合理搭配固氮元素,解决了现有含氮不锈钢增材制造过程的氮烧损和气孔问题。

85.3.本发明实施例提供的含氮不锈钢及部件的制备方法所制备的部件具有优异的拉伸强度、拉伸塑性和冲击韧性。

86.从而,本发明实施例提供的含氮不锈钢粉末具有成本低、增材制造工艺稳定性优异的特点;本发明提供的含氮不锈钢零件制备方法,具有短流程、力学性能优异的特点;本发明对于增材制造新材料、新工艺的发展具有重要意义。

87.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。