1.本技术实施例涉及铸造工艺领域,尤其涉及一种砂芯铸造系统。

背景技术:

2.砂芯是一种在铸造生产中用于制造型芯的材料,一般由铸造砂、型砂粘结剂和各种辅加物等材料按照一定的比例混合而成。砂芯用途广泛,例如:在现代汽车的车缸盖的铸造工艺中,车缸盖的外形轮廓以及内部构造都是先由砂芯组装,再浇注铁水来进行铸造。除此之外,砂芯还可以应用于车辆轮毂的铸造等。

3.在现有技术中,各个铸造企业在铸造砂芯的过程中,通常都是采用硬砂或者桐油砂进行砂芯的铸造。硬砂的制作比较复杂,要取砂、称重、称树脂、加固化剂,再人工用铲搅拌得到自硬树脂砂,模具合模后还需要人工进行反复填砂、舂紧、刮平芯头,待自硬树脂砂固化后人工拆模取砂芯;桐油砂需要人工进行边放芯砂边用木棒手冲实型腔,或者分几次放砂几次冲实,然后,用专用砂框的砂床垫好砂芯,再放进烤炉烘干。无论是哪一种砂芯的铸造工艺,砂料在加工过程中都需要不停地以人力进行操作,人工成本高。

技术实现要素:

4.本技术实施例提供了一种砂芯铸造系统,可实现铸造砂芯过程的自动化,极大地减少了人工成本。

5.本技术实施例在第一方面提供了一种砂芯铸造系统,包括:

6.射砂罐装置、芯盒组以及吹气装置;

7.所述射砂罐装置与所述芯盒组可拆卸式连接;

8.所述吹气装置与所述芯盒组可拆卸式连接;

9.所述射砂罐装置用于盛放砂料,将所述砂料喷射至所述芯盒组;

10.所述芯盒组用于盛装所述射砂罐装置喷射的砂料;

11.所述吹气装置用于对所述砂料进行吹气固化,以使得所述芯盒组内的砂料形成固态砂芯。

12.可选的,所述射砂罐装置包括:

13.射砂罐本体、射砂罐盖子、射砂阀开关以及第一气压阀开关;

14.所述射砂罐本体与所述射砂罐盖子可拆卸式连接;

15.所述射砂阀开关与所述射砂罐盖子的外部连接,所述射砂阀开关用于开启喷射砂料状态和关闭喷射砂料状态;

16.所述射砂罐盖子的外部设有圆管,所述圆管与所述第一气压阀开关嵌入式连接,所述第一气压阀开关用于控制所述射砂罐装置喷射砂料的速度。

17.可选的,所述吹气装置包括:

18.第二气压阀开关以及吹气板;

19.所述吹气板的上部设有圆环通道,所述圆环通道与所述第二气压阀开关嵌入式连

接;

20.所述第二气压阀开关用于控制固化气体的流通状态,所述吹气板用于当所述第二气压阀开关处于开启状态时,将所述固化气体通至所述芯盒组里的砂料,以使得所述固化气体与混合在所述砂料里的固化剂发生化学反应,将所述砂料固化定型为砂芯。

21.可选的,所述砂芯铸造系统还包括:

22.第一丁字形螺丝钉组以及第二丁字形螺丝钉组;

23.所述射砂罐装置的下部与所述芯盒组的上部通过所述第一丁字形螺丝钉组可拆卸连接;

24.所述吹气装置的下部与所述芯盒组的上部通过所述第二丁字形螺丝钉组可拆卸连接。

25.可选的,所述芯盒组呈多片分开式的拼装结构。

26.可选的,所述砂芯铸造系统还包括:

27.u型卡扣;

28.所述u型卡扣与所述芯盒组的外表面契合,所述u型卡扣与所述芯盒组呈可拆卸式连接;所述u型卡扣用于对所述芯盒组的拼装处进行固定,以使得所述芯盒组合成密封完整的整体。

29.本技术实施例在第二方面提供了一种砂芯铸造装置,包括:

30.连接单元,用于将射砂罐装置与芯盒组连接;

31.注射单元,用于将砂料注入所述射砂罐装置;

32.喷射单元,用于将所述射砂罐装置中的砂料喷射至所述芯盒组;

33.第一判断单元,用于判断所述射砂罐装置喷射的砂料量是否达到喷射值,所述喷射值为铸造的砂芯的所需用料量的数值;

34.第一执行单元,用于当所述第一判断单元确定所述射砂罐装置喷射的砂料量达到喷射值时,则通过所述吹气装置向所述芯盒组体内通入固化气体,以使得所述芯盒内的砂料形成固态砂芯。

35.可选的,所述砂芯铸造装置还包括:

36.设置单元,用于设置预设值,所述预设值为所述芯盒组内的砂料所需要的固化时间的数值;

37.第二判断单元,用于判断所述吹气装置向所述芯盒组体内的通气时间是否达到所述预设值;

38.第二执行单元,用于当所述第二判断单元确定所述吹气装置向所述芯盒组体内的通气时间达到所述预设值时,则将所述芯盒组开启,并取出成型的固定砂芯;

39.芯盒拼接单元,用于通过u型卡扣将所述芯盒组的拼接处进行固定,以使得所述芯盒组内部形成一个可容纳砂料的容纳腔。

40.可选的,所述连接单元,包括:

41.连接模块,用于将射砂罐装置与芯盒组通过丁字形螺丝钉组进行可拆卸式连接。

42.从以上技术方案可以看出,本技术实施例具有以下优点:

43.通过设置有可转换式的射砂罐装置以及吹气装置,配合有芯盒组,射砂罐装置用于盛放铸造砂芯需要的砂料,芯盒组用于盛装射砂罐装置喷射的砂料,吹气装置用于对芯

盒组内的砂料进行吹气固化。通过上述方案可以得知,在铸造砂芯的过程中,射砂罐装置自动射砂至芯盒组后,吹气装置根据芯盒组内所置的砂料进行自动通固化气体令砂料固化,自射砂至吹气固化的整个过程都实现了自动化,极大地降低了人工成本。

附图说明

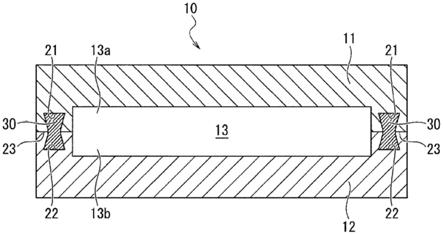

44.图1为砂芯铸造系统示意图;

45.图2为砂芯铸造系统中射砂罐装置的组成结构示意图;

46.图3为砂芯铸造系统中吹气装置的组成结构示意图;

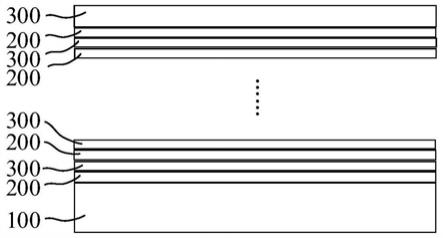

47.图4为砂芯铸造装置的一个实施例示意图;

48.图5为砂芯铸造装置的另一个实施例示意图。

具体实施方式

49.在本技术中,术语“上”、“下”、“左”、“右”、“前”、“后”、“顶”、“底”、“内”、“外”、“中”、“竖直”、“水平”、“横向”、“纵向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅用于说明各部件或组成部分之间的相对位置关系,并不特别限定各部件或组成部分具体安装方位。

50.并且,上述部分术语除了可以用于表示方位或位置关系以外,还可能用于表示其他含义,例如术语“上”在某些情况下也可能用于表示某种依附关系或连接关系。对于本领域普通技术人员而言,可以根据具体情况理解这些术语在本技术中的具体含义。

51.此外,术语“安装”、“设置”、“设有”、“连接”、“相连”应做广义理解。例如,可以是固定连接,可拆卸连接,或整体式构造;可以是机械连接,或电连接;可以是直接相连,或者是通过中间媒介间接相连,又或者是两个装置、元件或组成部分之间内部的连通。对于本领域普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

52.此外,在本技术实施例中所附图式所绘制的结构、比例、大小等,均仅用于配合说明书所揭示的内容,以供本领域技术人员了解与阅读,并非用于限定本技术可实施的限定条件,故不具有技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本技术所能产生的功效及所能达成的目的下,均仍应落在本技术所揭示的技术内容涵盖的范围内。

53.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护范围。

54.本技术实施例提供了一种砂芯铸造系统,能够实现铸造砂芯过程的自动化,极大地减少了人工成本。

55.请参阅图1至图3,本技术实施例公开了一种砂芯铸造系统,包括:射砂罐装置1、芯盒组2以及吹气装置3;射砂罐装置1与芯盒组2可拆卸式连接;吹气装置3与芯盒组2可拆卸式连接;射砂罐装置1用于盛放砂料,将砂料喷射至芯盒组2;芯盒组2用于盛装射砂罐装置1喷射的砂料;吹气装置3用于对砂料进行吹气固化,以使得芯盒组2内的砂料形成固态砂芯。

56.本技术实施例提供了一种自动化砂芯铸造系统,该系统上的射砂罐装置1 具有储

存砂料以及自动喷射砂料功能,不需要人工去倒砂,吹气装置3具有自动吹入固化气体功能,以使得芯盒内的砂料固化成型。从而实现了砂芯铸造过程的自动化,减少了很多不必要的人工成本。

57.在实际应用中,可以是射砂罐装置1与吹气装置3通过一个旋转式的转换轮连接,当射砂罐装置1完成砂料的喷射时,系统控制转换轮上升,使得射砂罐装置1与芯盒组2脱离,再将转换轮通过旋转将吹气装置3转到与芯盒组2契合连接的位置,使得吹气装置3与芯盒组2连接,完成后续的吹气固化过程,还可以为将射砂罐装置1与吹气装置3同时与芯盒组2进行可拆卸式连接,具体的连接方式此处不做限定。

58.可选的,芯盒组2呈多片分开式的拼装结构,该拼装结构为两片或两片以上的分开式拼装结构,使得当砂料在芯盒组2内完成固化时,可通过将该拼装结构拆开即可取出成型砂芯,减少了取芯时间。

59.可选的,射砂罐装置1包括射砂罐本体11、射砂罐盖子12、射砂阀开关 13以及第一气压阀开关14;该射砂罐本体11具有上开口和下开口,上开口与射砂罐盖子12的大小契合,使得射砂罐本体11与射砂罐盖子12呈可拆卸式连接;射砂阀开关13与射砂罐盖子12的外部连接,射砂阀开关13用于开启喷射砂料状态和关闭喷射砂料状态;射砂罐盖子12的外部设有圆管,圆管与第一气压阀开关14嵌入式连接,第一气压阀开关14用于控制射砂罐装置1 喷射砂料的速度,射砂罐装置1的下部与芯盒组2的上部通过第一丁字形螺丝钉组15进行连接,实现射砂罐装置1与芯盒组2的自由组装。

60.为了让芯盒组2的拼装能够固定为一个密封完整的整体,需要采用u型卡扣16对芯盒组2的拼装处进行固定,其中,u型卡扣16与芯盒组2的外表面契合,且u型卡扣16与芯盒组2呈可拆卸式连接。

61.可选的,吹气装置3包括第二气压阀开关31以及吹气板32;吹气板32 的上部设有圆环通道,该圆环通道与第二气压阀开关31嵌入式连接;当进行对砂料吹气固化的流程时,第二气压阀开关31用于控制所需要通入芯盒组2 内的固化气体的流通状态,吹气板32用于当第二气压阀开关31处于开启状态时,将固化气体通至芯盒组2里的砂料,以使得固化气体与混合在砂料里的固化剂发生化学反应,将砂料固化定型为砂芯。吹气装置3的下部与芯盒组2的上部通过第二丁字形螺丝钉组33进行连接,实现吹气装置3与芯盒组 2的自由组装。

62.射砂罐装置1与吹气装置3的外表面涂有防锈涂层,该防锈涂层将装置与空气隔离,减缓装置外壳被空气氧化的速率,提高装置的使用寿命。

63.本技术实施例通过设置可以自动控制喷射砂料的射砂罐装置1、可以自动通气对砂料进行吹气固化的吹气装置3以及拼装式样的芯盒组2,实现了砂芯铸造的自动化。通过该系统进行砂芯铸造,减少了循环操作的时间,降低了制芯的劳动强度,从而减少了铸造砂芯许多不必要的人工成本。

64.请参阅图4,本技术实施例第二方面中,砂芯铸造装置的一个实施例,包括:

65.连接单元101,用于将射砂罐装置与芯盒组连接;

66.注射单元102,用于将砂料注入所述射砂罐装置;

67.喷射单元103,用于将所述射砂罐装置中的砂料喷射至所述芯盒组;

68.第一判断单元104,用于判断所述射砂罐装置喷射的砂料量是否达到喷射值,所述喷射值为铸造的砂芯的所需用料量的数值;

69.第一执行单元105,用于当所述第一判断单元104确定所述射砂罐装置喷射的砂料量达到喷射值时,则通过所述吹气装置向所述芯盒组体内通入固化气体,以使得所述芯盒内的砂料形成固态砂芯。

70.在实际应用中,吹气装置在对芯盒组内的砂料进行吹气固化过程时,由于砂料内掺和的固化剂与吹气装置吹入芯盒组中的气体进行固化反应需要一定的时间,而固化时间过长或者过短都会影响到砂芯的成型质量,基于此,本技术提供的另一个实施例中,砂芯铸造控制器会在铸造砂芯的过程中对吹气装置向芯盒组通气的时间进行统计与判断,并根据该判断结果控制吹气装置的开启或关闭状态,让砂料的固化时间控制在合理范围内。下文将结合附图进行详细描述。

71.请参阅图5,本技术实施例第二方面中,砂芯铸造装置的另一个实施例,包括:

72.连接单元201,用于将射砂罐装置与芯盒组连接;

73.注射单元202,用于将砂料注入所述射砂罐装置;

74.芯盒拼接单元203,用于通过u型卡扣将所述芯盒组的拼接处进行固定,以使得所述芯盒组内部形成一个可容纳砂料的容纳腔;

75.喷射单元204,用于将所述射砂罐装置中的砂料喷射至所述芯盒组;

76.第一判断单元205,用于判断所述射砂罐装置喷射的砂料量是否达到喷射值,所述喷射值为铸造的砂芯的所需用料量的数值;

77.第一执行单元206,用于当所述第一判断单元205确定所述射砂罐装置喷射的砂料量达到喷射值时,则通过所述吹气装置向所述芯盒组体内通入固化气体,以使得所述芯盒内的砂料形成固态砂芯;

78.设置单元207,用于设置预设值,所述预设值为所述芯盒组内的砂料所需要的固化时间的数值;

79.第二判断单元208,用于判断所述吹气装置向所述芯盒组体内的通气时间是否达到所述预设值;

80.第二执行单元209,用于当所述第二判断单元208确定所述吹气装置向所述芯盒组体内的通气时间达到所述预设值时,则将所述芯盒组开启,并取出成型的固定砂芯。

81.可选的,所述连接单元201包括连接模块2011。

82.连接模块2011,用于将射砂罐装置与芯盒组通过丁字形螺丝钉组进行可拆卸式连接。

83.在本技术实施例第二方面中砂芯铸造装置中提到的相关单元及模块的作用于前述本技术实施例第一方面中砂芯铸造系统中的相关装置作用相同,在此不再赘述。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。