1.本发明涉及钕铁硼加工设备技术领域,特别涉及一种钕铁硼成型平行压机系统。

背景技术:

2.烧结钕铁硼是当代磁性最强的永磁体,它不仅具有高剩磁、高矫顽力、高磁能积、高性价比等优点,而且容易加工成各种尺寸,特别适用于各种高性能、小型化、轻型化的电子产品。近年来,由于以信息产业为代表的高技术产业的迅猛发展,对钕铁硼的性能提出了越来越高的要求,烧结钕铁硼生产工艺一般是经过原料检测

‑

配方

‑

甩带

‑

氢破

‑

粗混

‑

制粉

‑

细混

‑

成型

‑

烧结这一工艺流程。

3.现有的钕铁硼永磁材料成型设备主要由磁场压机、等静压机和磁场等压静机,永磁材料的成型方式按磁场方向与压力方向的关系为垂直磁场压力成型、平行磁场压力成型和磁场等静压成型,因此,成型设备也分为磁场垂直压机、磁场平行压机和磁场等静压机。其中,磁场垂直压机压制的圆柱坯件因磁场方向和成型方向是垂直的,导致坯件密度差较大,易造成烧结过程中应力开裂,从而产生废品,另外,磁场垂直压机压制的坯件也还存在磁偏角大的缺点。因此,经磁场垂直压机压制的坯件,往往还需要经过等静压机进一步处理。相比而言,磁场平行压机既能够使坯件具有良好的密度分布,可有效减少应力开裂,而且制得的坯件磁偏角较小,基本能够接近0

°

。故而,经磁场平行压机压制的坯件,往往可以直接进行后续烧结。但是,鉴于磁场平行压机的技术发展还不够成熟,因此,现阶段钕铁硼生产中基本还是以磁场垂直压机为主。

4.虽然目前市面上也出现有少数磁场平行压机,但是从实际使用反馈来看,仍然存在较大不足:现有的磁场平行压机在结构及布局上存在不合理之处,不仅导致整机体积较为庞大,需要占用较大的安装空间,而且加工精度也相对较低。

5.有鉴于此,故有必要对现有技术加以改进。

技术实现要素:

6.本发明的目的在于针对现有技术的缺陷和不足,提供一种钕铁硼成型平行压机系统,其结构简单、布局紧凑合理,加工精度和加工效率均较高。

7.为实现上述目的,本发明采用以下技术方案。

8.一种钕铁硼成型平行压机系统,包括:

9.平行压机本体,所述平行压机本体包括机架,所述机架上自上而下依次固定设置有上油缸、上线包、下线包及下油缸,;所述上油缸的输出轴依次固定连接有上极柱和上极头,所述上极柱和所述上极头活动穿设于所述上线包内;所述下油缸的输出轴依次固定连接有下极柱和下极头,所述下极柱和所述下极头活动穿设于所述下线包内;所述下线包上设置有模具,所述上极头固定连接有与所述模具的模腔同轴配合的上压头,所述下极头固定连接有与所述模具的模腔同轴配合的下压头;

10.双盘转送机构,所述双盘转送机构用于存储及输送物料空盘;

11.料盘过渡传送机构,所述料盘过渡传送机构设置于所述平行压机本体与所述双盘转送机构之间;

12.产品码盘机构,所述产品码盘机构设置于所述平行压机本体与所述双盘转送机构之间,并且所述产品码盘机构位于所述料盘过渡传送机构的行经路线的旁侧;

13.柔性机械手,所述柔性机械手设置于所述平行压机本体内,用于在所述模具与所述平行压机本体的出料工位之间移动;

14.控制系统,所述平行压机本体、所述双盘转送机构、所述料盘过渡传送机构、所述产品码盘机构及所述柔性机械手分别与所述控制系统控制信号连接;

15.所述双盘转送机构将所述物料空盘逐次按照设定数量输送至所述料盘过渡传送机构,并经所述料盘过渡传送机构将相应所述物料空盘移送至所述平行压机本体的出料工位,由所述柔性机械手将经所述平行压机本体完成加工的产品由所述模具移送至位于所述出料工位的相应所述物料空盘内。

16.进一步地,所述机架上还分别设置有用于实时检测所述上油缸的行程的第一检测装置、用于实时检测所述下油缸的行程的第二检测装置,所述第一检测装置及所述第二检测装置分别与所述控制系统控制信号连接。

17.进一步地,所述下线包上固定连接有模架,所述模具固定于所述模架上,所述下压头活动穿设于所述模架内。

18.进一步地,所述上油缸的输出轴固定设置有上导向杆,所述下油缸的输出轴固定设置有下导向杆,所述上导向杆、所述下导向杆分别与所述机架滑移配合。

19.进一步地,所述第一检测装置、所述第二检测装置均设置为磁致位移传感器,所述上导向杆和所述下导向杆上分别设置有与相应所述磁致位移传感器对应配合的磁环。

20.本发明的有益效果为:与现有技术相比,本发明提供的钕铁硼成型平行压机,通过对整机结构、布局进行优化改进,不仅使得结构简单、布局紧凑合理,而且加工精度较高。具体地说,本发明通过将上油缸、上线包、下线包及下油缸采用上下纵向布局方式,有利于减小整机设备的横向尺寸,使得空间占用率较小,结构更为紧凑,制造成本也更低;通过分别配置用于实时检测上油缸行程的第一检测装置、用于实时检测下油缸行程的第二检测装置,使得在工作过程中能够精确检测上压头和下压头的运动位置,从而有效确保了钕铁硼材料的成型效果,提高了加工精度;同时,本发明通过分别配置双盘转送机构、料盘过渡传送机构、产品码盘机构及柔性机械手,能够实现钕铁硼成型、码料、码盘一体生产,自动化程度高,能够有效提高产品的加工效率。

附图说明

21.图1是本发明的整体立体结构示意图。

22.图2是本发明的整体俯视图。

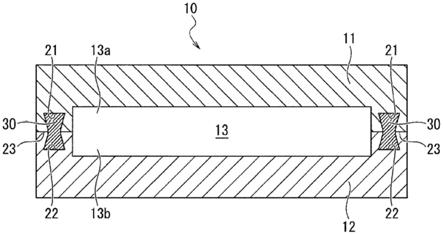

23.图3是本发明的平行压机本体的内部结构示意图。

24.图4是本发明的平行压机本体的主视图。

25.图5是本发明的平行压机本体的俯视图。

26.图6是本发明的上油缸、上极柱、上导向杆及第一检测装置配合工作的结构示意图。

27.图1

‑

6中:a、平行压机本体;b、双盘转送机构;c、料盘过渡传送机构;d、产品码盘机构;e、柔性机械手;1、机架;2、液压站;3、电控箱;4、上油缸;5、上线包;6、下线包;7、下油缸;8、上极柱;9、下极柱;10、下极头;11、模具;111、模腔;12、模架;13、上压头;14、下压头;15、第一检测装置;16、第二检测装置;17、上导向杆;18、下导向杆;19、磁环。

具体实施方式

28.下面结合附图对本发明作进一步的说明。

29.如图1

‑

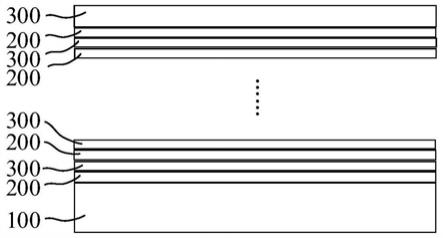

6所示的一种钕铁硼成型平行压机系统,包括:平行压机本体a,所述平行压机本体a包括机架1,机架1上自上而下依次固定设置有上油缸4、上线包5、下线包6及下油缸7。

30.上油缸4的输出轴依次固定连接有上极柱8和上极头(图中未示出),上极柱8和上极头活动穿设于上线包5内;下油缸7的输出轴依次固定连接有下极柱9和下极头10,下极柱9和下极头10活动穿设于下线包6内。

31.下线包6上设置有模具11,本实施例中,为了便于模具11的拆装及更换,下线包6上固定连接有模架12,模具11固定于模架12上。上极头固定连接有与模具11的模腔111同轴配合的上压头13,下极头10固定连接有与模具11的模腔111同轴配合的下压头14,下压头14活动穿设于模架12内。

32.本发明提供的钕铁硼成型平行压机系统,还包括:双盘转送机构b,所述双盘转送机构b用于存储及输送物料空盘;料盘过渡传送机构c,所述料盘过渡传送机构c设置于所述平行压机本体a与所述双盘转送机构b之间;产品码盘机构d,所述产品码盘机构d设置于所述平行压机本体a与所述双盘转送机构b之间,并且所述产品码盘机构d位于所述料盘过渡传送机构c的行经路线的旁侧;柔性机械手e,所述柔性机械手e设置于所述平行压机本体a内,用于在所述模具11与所述平行压机本体a的出料工位之间移动;控制系统,所述平行压机本体a、所述双盘转送机构b、所述料盘过渡传送机构c、所述产品码盘机构d及所述柔性机械手e分别与所述控制系统控制信号连接。本实施例中,控制系统包括电控箱3、液压站2及空压站,当本发明工作时,所述电控箱3、液压站2及空压站协同配合,以对本发明所提供的钕铁硼成型平行压机系统进行控制。

33.所述双盘转送机构将所述物料空盘逐次按照设定数量输送至所述料盘过渡传送机构,并经所述料盘过渡传送机构将相应所述物料空盘移送至所述平行压机本体的出料工位,由所述柔性机械手将经所述平行压机本体完成加工的产品由所述模具移送至位于所述出料工位的相应所述物料空盘内。

34.关于双盘转送机构、料盘过渡传送机构、产品码盘机构及柔性机械手等具体构造,以及平行压机本体、双盘转送机构、料盘过渡传送机构、产品码盘机构及柔性机械手之间的协调配合的工作过程/原理,可以参见如申请号为中国专利(申请号为201911056159.4)公开的一种全电动单片成型、码料、码盘、中转车一体生产线,故在此不对其具体结构做详细赘述。本发明提供的平行压机本体,其工作原理亦与现有磁场平行压机的工作原理相同,故在此同样不做赘述。

35.本实施例中,机架1上还分别设置有用于实时检测上油缸4的行程的第一检测装置15、用于实时检测下油缸7的行程的第二检测装置16,第一检测装置15及第二检测装置16分

别与控制系统控制信号连接。

36.本实施例中,为了确保上极柱8、上极头、上压头13、下极柱9、下极头10及下压头14在竖直运动时保持稳定,以避免晃动,上油缸4的输出轴固定设置有上导向杆17,下油缸7的输出轴固定设置有下导向杆18,上导向杆17、下导向杆18分别与机架1滑移配合。

37.本实施例中,第一检测装置15、第二检测装置16均设置为磁致位移传感器,上导向杆17和下导向杆18上分别设置有与相应磁致位移传感器对应配合的磁环19。上油缸4、下油缸7在启动时,上油缸4驱动上导向杆17移动,下油缸7驱动下导向杆18移动,上导向杆17、下导向杆18在移动过程中,其上的磁环19与对应磁致位移传感器产生信号感应,从而便可以检测上油缸4、下油缸7的实时行程,从而检测上压头13和下压头14的实时位置,提高产品的加工精度。

38.与现有技术相比,本发明通过将上油缸4、上线包5、下线包6及下油缸7采用上下纵向布局方式,有利于减小整机设备的横向尺寸,使得空间占用率较小,结构更为紧凑,制造成本也更低;通过分别配置用于实时检测上油缸4行程的第一检测装置15、用于实时检测下油缸7行程的第二检测装置16,使得在工作过程中能够精确检测上压头13和下压头14的运动位置,从而有效确保了钕铁硼材料的成型效果,提高了加工精度。同时,本发明通过分别配置双盘转送机构、料盘过渡传送机构、产品码盘机构及柔性机械手,能够实现钕铁硼成型、码料、码盘一体生产,自动化程度高,能够有效提高产品的加工效率。

39.以上所述仅是本发明的较佳实施方式,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本发明专利申请范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。